BANC DE VISION

Contrôle visuel de pièces

Notre Groupe :

FREUDENREICH Theo – BENSCH Dylan – MEYER Virgile

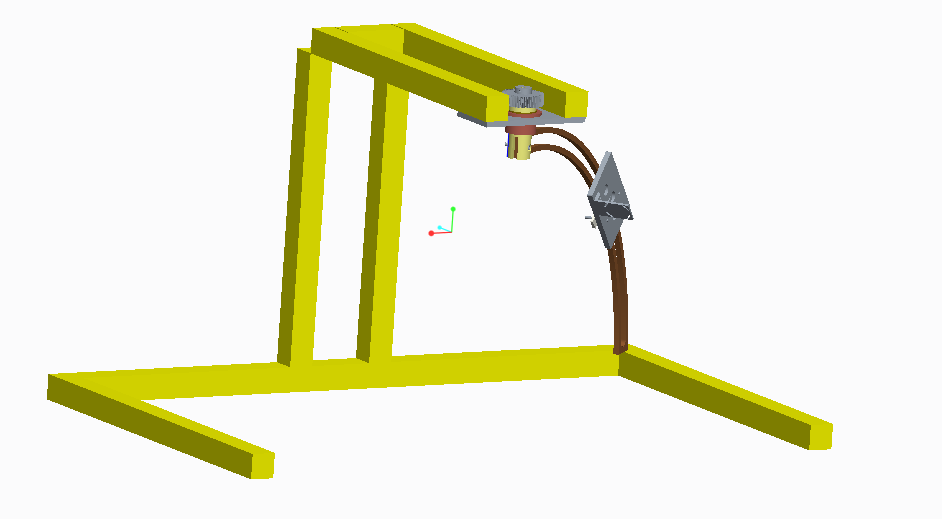

Un contrôle métrologique n’est pas toujours nécessaire afin de vérifier qu’une pièce soit conforme. Il est également possible de réaliser un contrôle visuel, à l’aide d’une caméra industrielle permettant de faire des prises de vue rapides, qui seront traitées par un logiciel. Notre projet s’inscrit dans le contrôle de pièces brutes de fonderie, un tel contrôle visuel est donc suffisant.

Nous réaliserons le banc sur lequel sera fixé une caméra. Ce banc devra pouvoir tourner autour de la pièce en question pour prendre différents angles de vue et contrôler la pièce.

Sommaire :

- Cahier des charges

- Solution retenue

- Conception

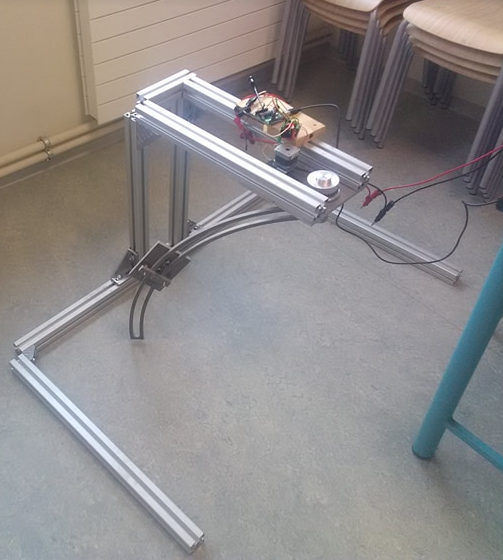

- Réalisation et montage du banc

- Motorisation de l’arc

1.Cahier des charges

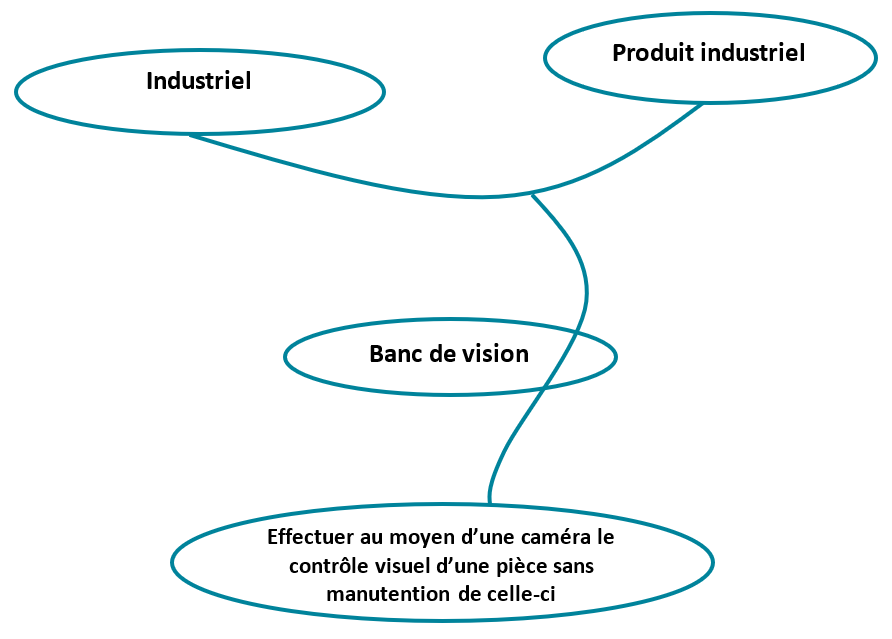

Expression du besoin:

Le Banc de vision est destiné à un industriel. Il permet de prendre différentes prises de vues d’une pièce, sans intervention humaine, à l’aide d’une caméra.

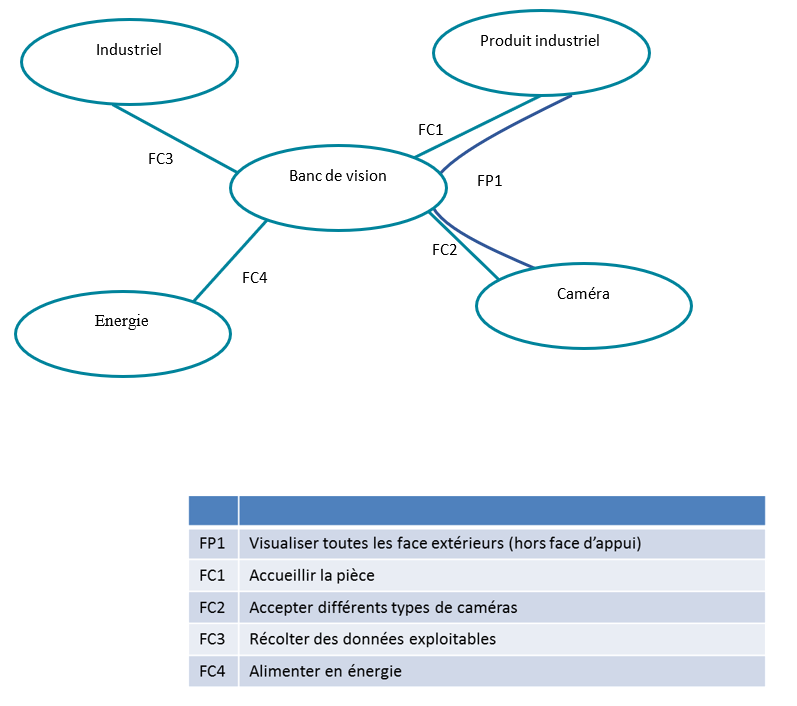

Diagramme des intéracteurs :

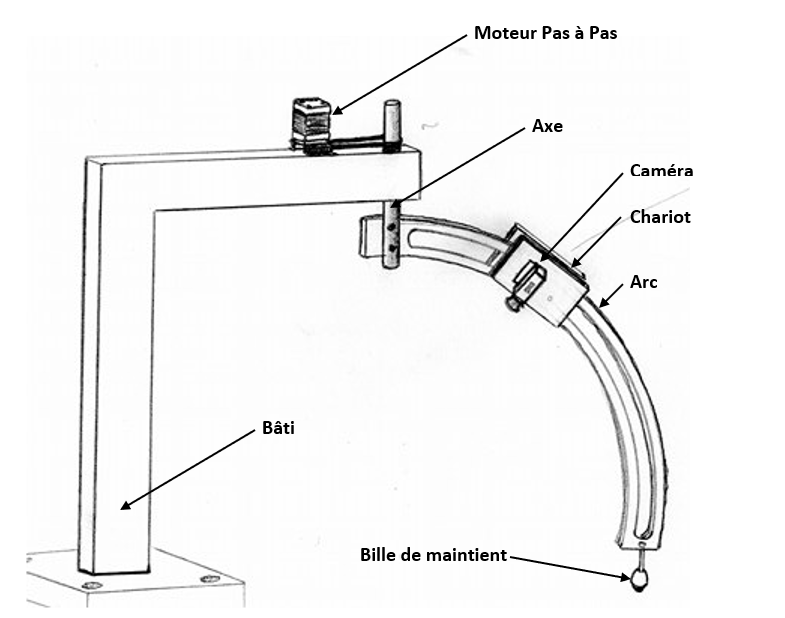

Cahier des charges :

Il présente succinctement les différents critères à respecter lors de la fabrication du banc :

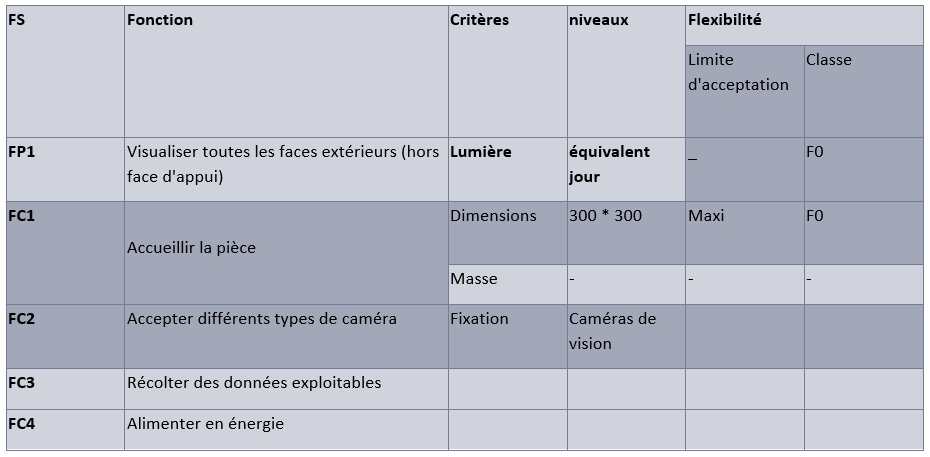

2.Solution retenue :

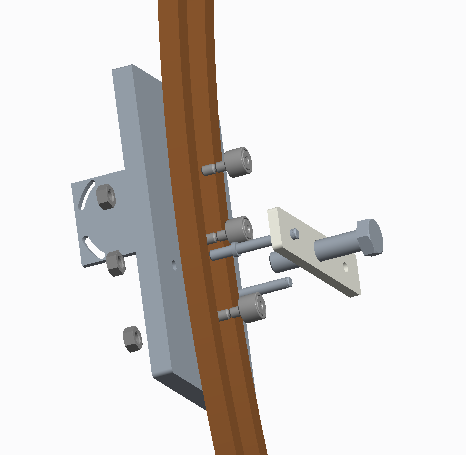

- La caméra est fixée sur le chariot, qui permet son déplacement sur l’arc

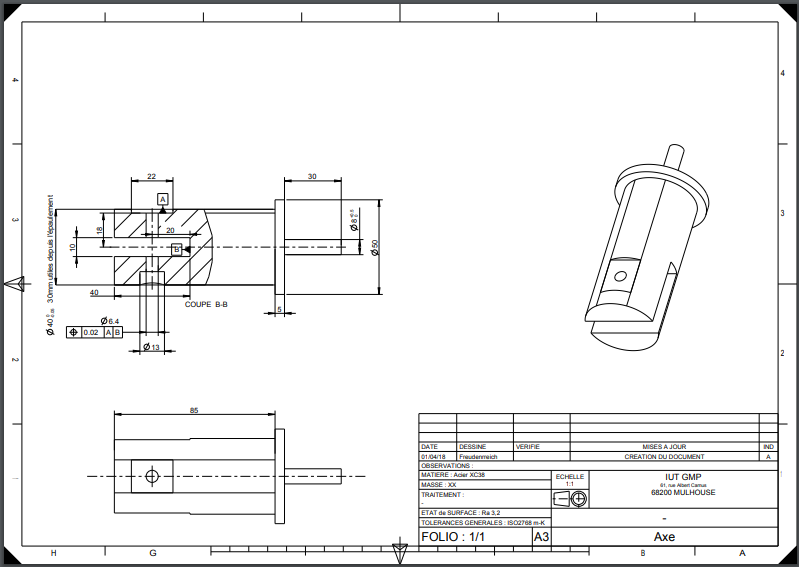

- L’arc, relié à un axe et un moteur pas à pas, va permettre de tourner autour de la pièce

- La bille sous l’arc permet de diminuer la charge appliquée sur l’axe

- Le bâti réalisé en profilés Bosch, permet de supporter l’ensemble.

3.Conception

Vue d’ensemble:

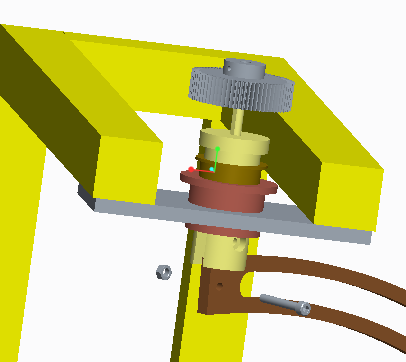

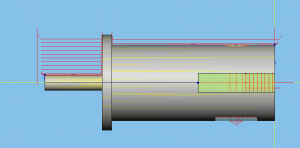

Plans Axe:

Plan Arc:

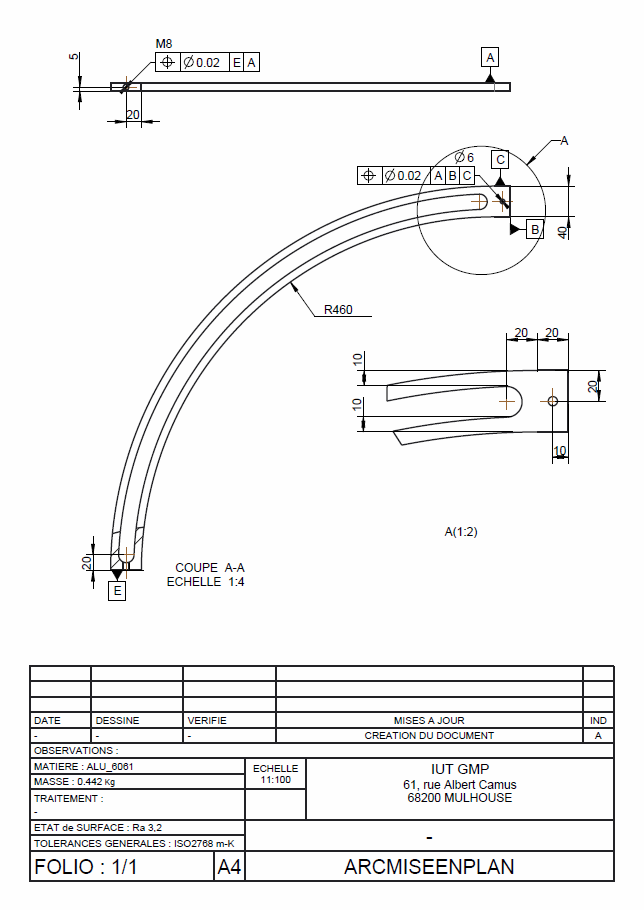

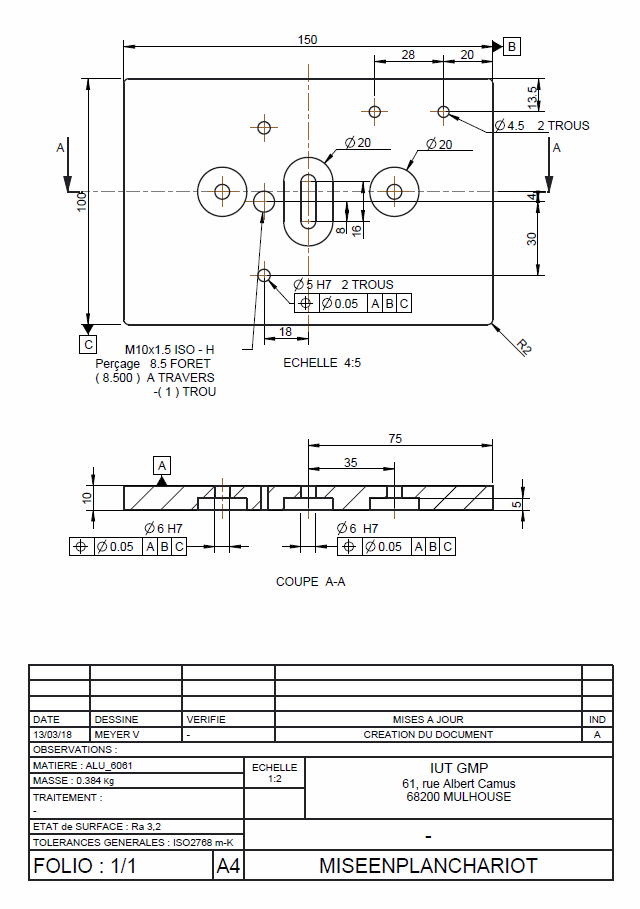

Plan chariot:

Vue éclatée du chariot :

Plan :

4.Réalisation et montage du banc

A l’exception des éléments standards liés aux profilés Bosch (équerres, cubes de liaison) et la poulie fixée sur l’axe, nous avons réalisés les pièces à l’atelier du département GMP.

Usinage de l’axe: pièce la plus complexe car elle comprend des rainures et perçages difficilement réalisable avec des moyens dit conventionnels. Nous avons donc réalisé cette pièce sur le tour 6 axes DMG Alpha 500. Pour cela nous avons tout d’abord utilisé le logiciel de FAO Esprit.

C’était une partie extrêmement enrichissante dans notre projet, nous avons exploré les nombreuses possibilités qu’offre le logiciel Esprit et les machines d’usinage 6 axe. En effet nous avons utilisés la broche de reprise mais aussi des outils tournants radiaux et axiaux et toutes les procédures que cela implique.

Découpage des plaques et de l’arc: De nombreux composants de notre projet, sont issus de découpe dans des plaques d’aluminium, ces pièces ont étés découpées par jet d’eau. cette opération à été réalisée par M. Senn, car pour des raisons de sécurité la découpe jet d’eau n’est pas accessible en ce moment.

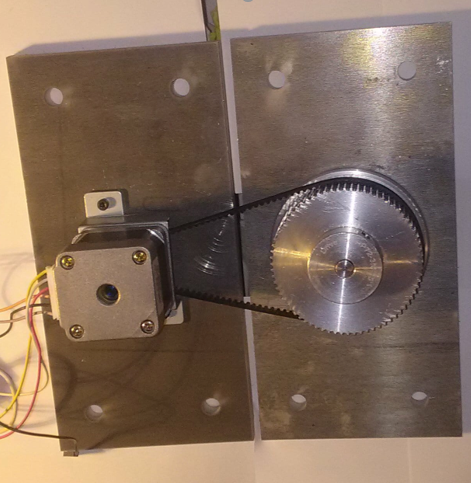

Montage : Montage de la transmission entre le moteur et l’axe :

Montage du chariot sur l’arc : Le taraudage M10 n’a pas pu être réaliser, une vis et un écrou maintiennent l’ensemble :

L’assemblage finale sur le bâti : Seul le taraudage afin de pouvoir assembler la bille de maintient en bas de l’arc n’a pas été réalisé, la bille n’est donc pas en place, il en résulte une flexion importante du bâti, ainsi qu’un effort important au niveau de l’axe que rend la rotation difficile.

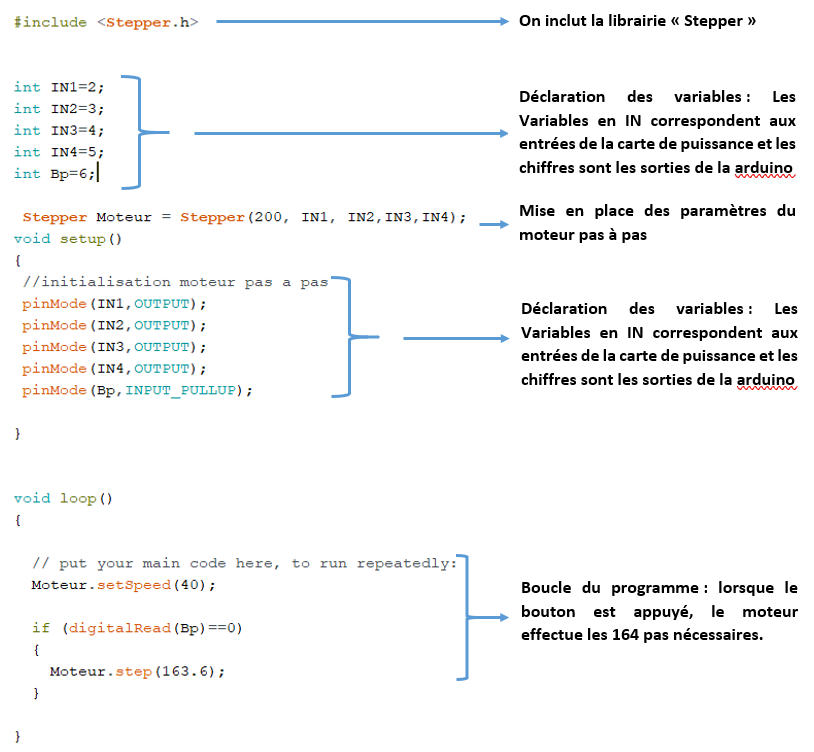

5.Motorisation de l’arc

L’arc est motorisé à l’aide d’un moteur pas à pas. Il nous permet de ne faire qu’un certain angle avec l’arc, lorsque l’ordre en est donné.

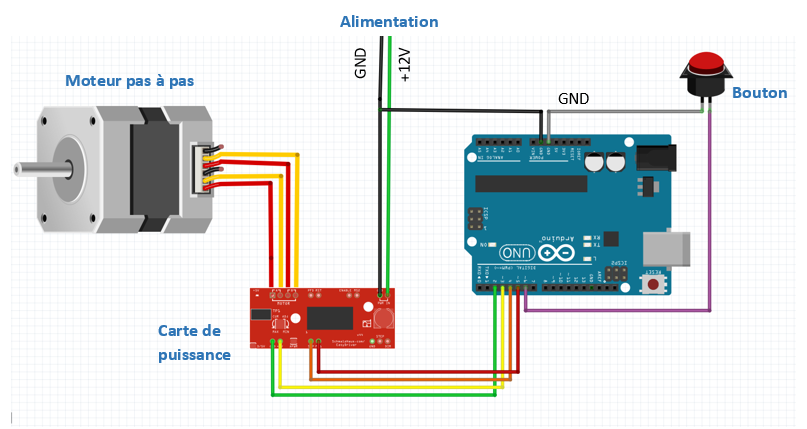

Le moteur doit être relié à une carte de puissance, qui permet de l’alimenter, la arduino ne pouvant pas le faire elle même.

Nous avons décidé de diviser le tour par 45° afin d’offrir 8 points de vue différents.

Calcul du nombre pas nécessaires:

Le moteur pas à pas réalise 200 pas par tour. Soit 1.8° par pas. Comme l’on réalise une prise de vue tous les 45°, il faut faire 25 pas.

Le rapport de réduction entre les deux roues étant de 11/72, il faut donner une consigne de 25/0.1528=163.6 pas.

Le logiciel arduino contient une bibliothèque « Stepper » qui permet de contrôler directement les moteurs pas à pas, voici le programme réalisé :

- Pour que le moteur tourne il faut que le bouton soit à 0L. En effet, le contact est tout le temps fermé, sauf lors de l’appuie sur le bouton où il va s’ouvrir.

Schéma du câblage :

6.Conclusion

Même si nous ne sommes pas arrivé au terme de notre Projet, celui-ci nous a permis de mettre en pratique un grand nombre des compétences et savoirs étudiés en DUT GMP. Ceci au travers de phases de conception, recherche de solution, de fournisseur et de réalisation. Nous avons utilisé une grande gamme d’outils technologiques, logiciels comme matériels.