Sommaire

- Introduction – Composition et rôles de l’équipe

- Définition du besoin – Outils d’analyse fonctionnelle et définition du système

- Analyse solaire – Étude de la trajectoire du soleil et ensoleillement

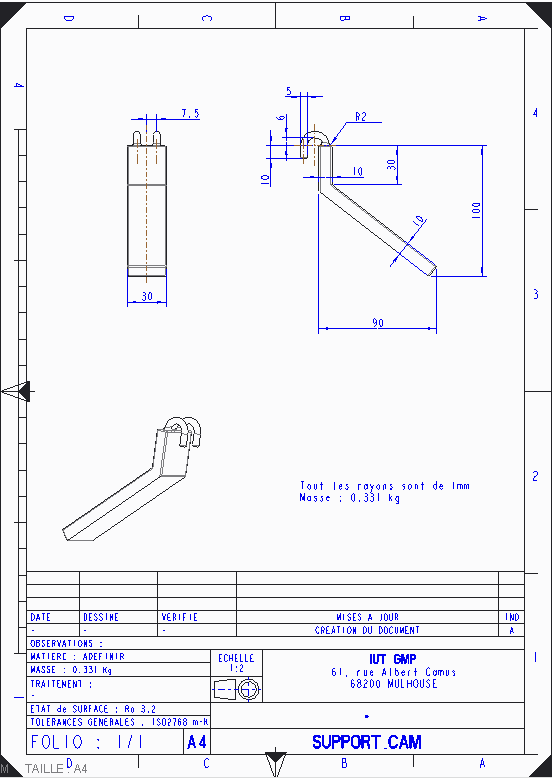

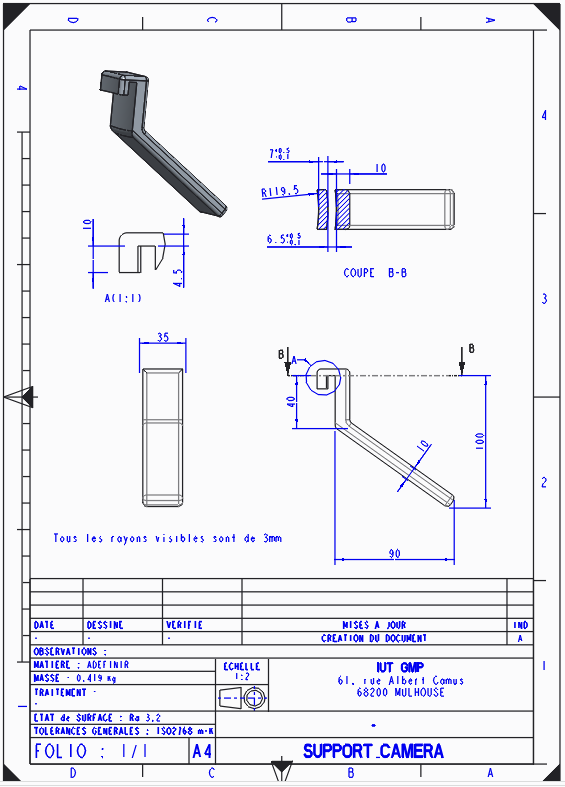

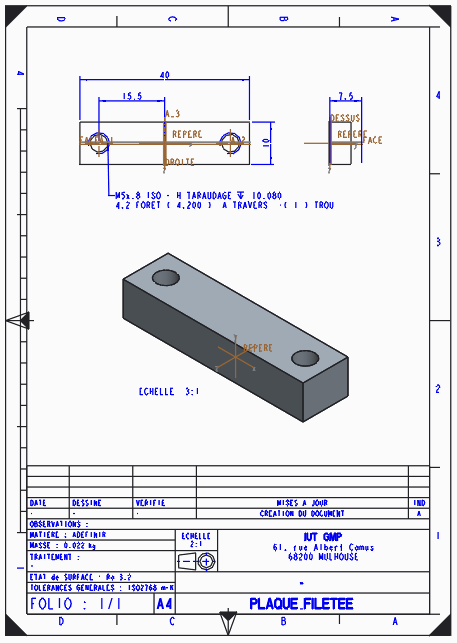

- Analyse mécanique – Conception et dimensionnement d’un support

- Analyse électrique – Asservissement du système et normes électriques

- Solution finale – Présentation de la solution retenue

- Conclusion

1. Introduction

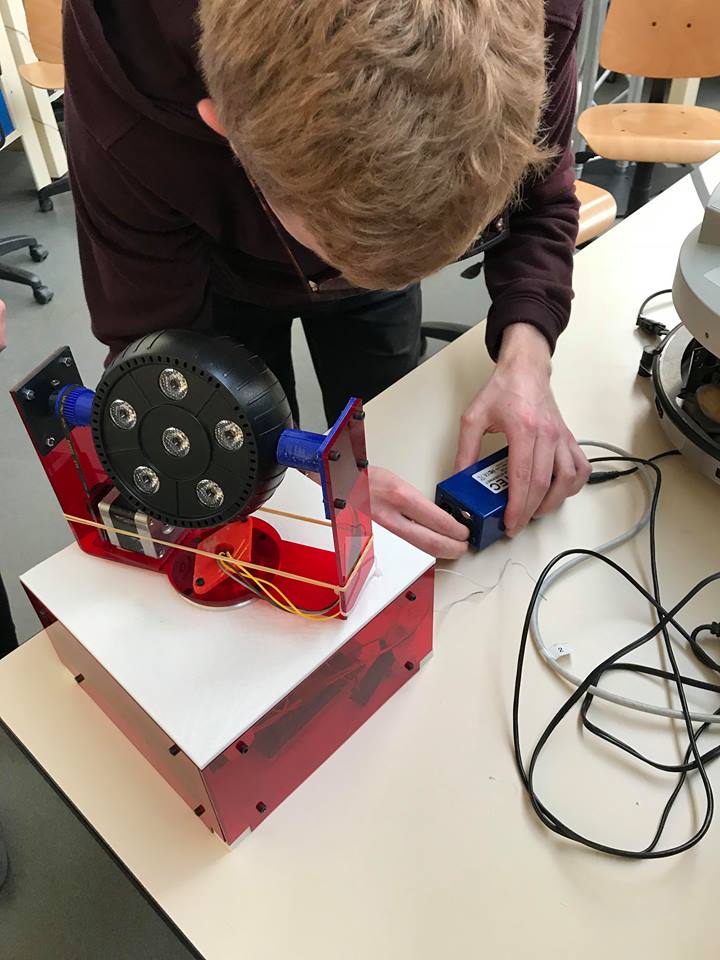

Dans le cadre d’un projet de deuxième année de DUT partagé entre le département GEII et le département GMP, nous travaillons sur un système de Tracker solaire. L’objectif du projet est de créer un système asservi capable de suivre la trajectoire du soleil afin de maximiser le rendement de la production de 5 panneaux solaires. A travers ce document, nous allons présenter les différentes études menées, les problématiques rencontrées et les solutions proposées pour répondre à la problématique du projet.

Notre groupe est ainsi composé de 4 étudiants. Les rôles, définis en début de projet, sont les suivants :

- DI MAURO Bastien – Définition du besoin et conception sous CREO

- HIRTH Matthieu – Analyse électrique et asservissement du système

- MANSUY Guillaume – Analyse mécanique et conception sous CREO

- SITTERLE Hugo – Analyse mécanique et choix de la motorisation

L’analyse de la trajectoire du soleil ou encore de la position du support dans l’IUT ont été étudiée par l’ensemble des membres de l’équipe.

2. Définition du besoin :

La première étape du projet est la définition du besoin. L’objectif est de définir les éléments à traiter, ainsi que les problématiques et les contraintes du projet.

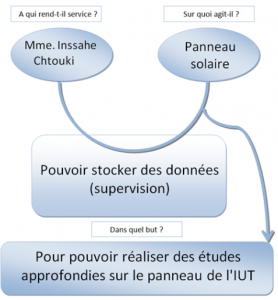

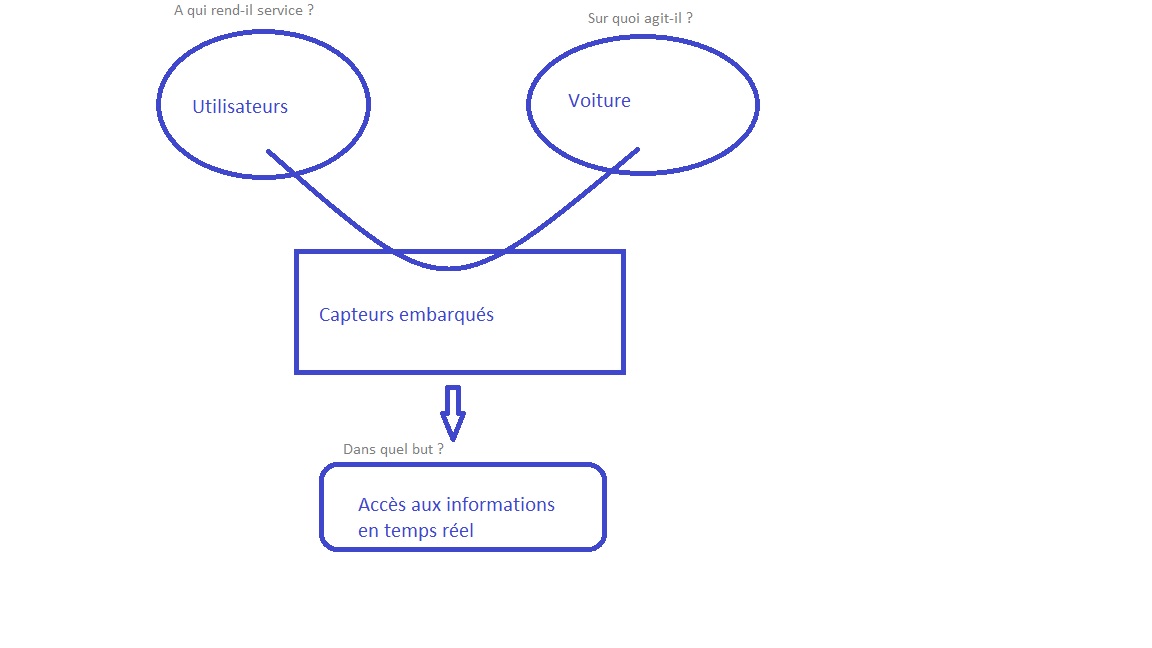

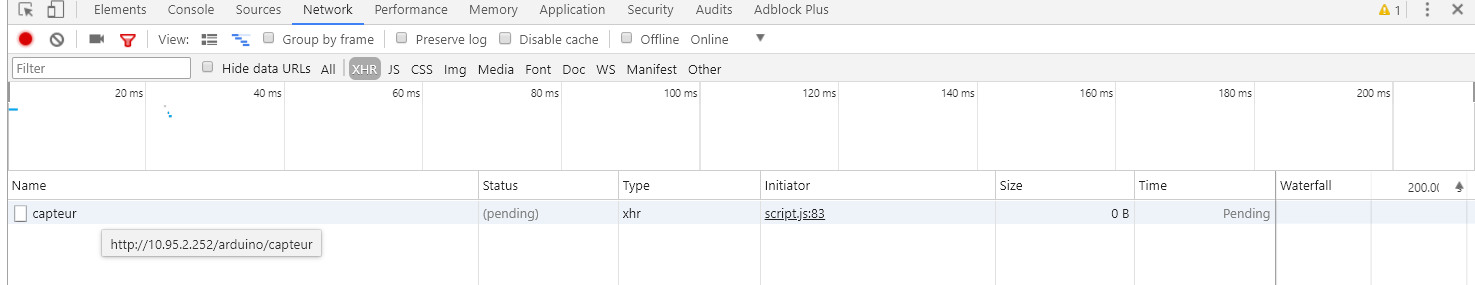

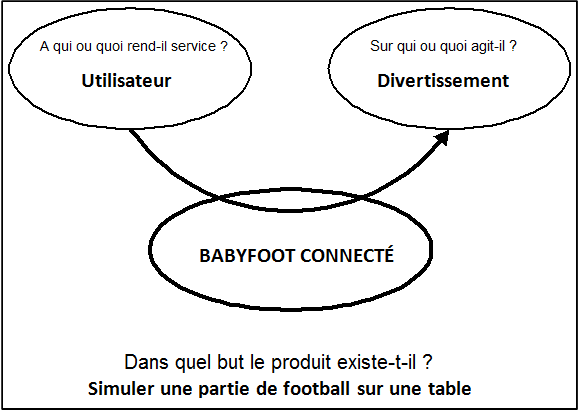

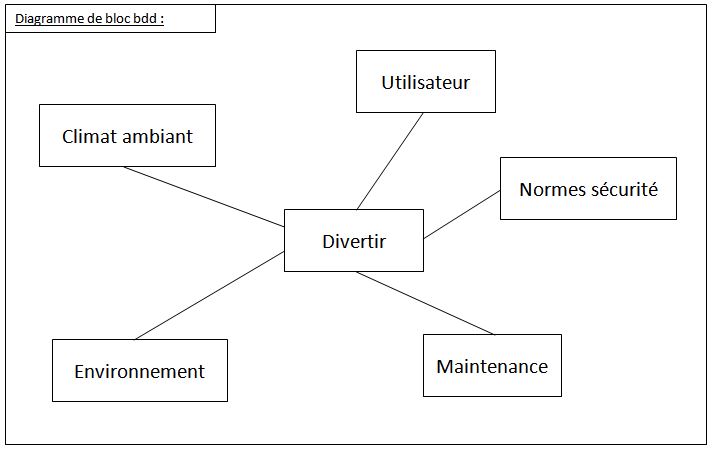

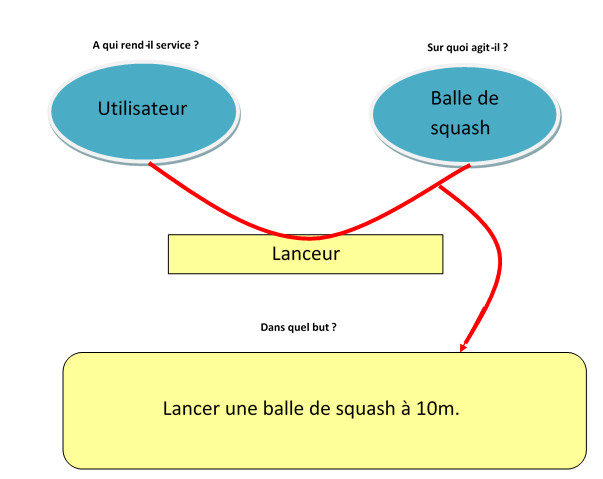

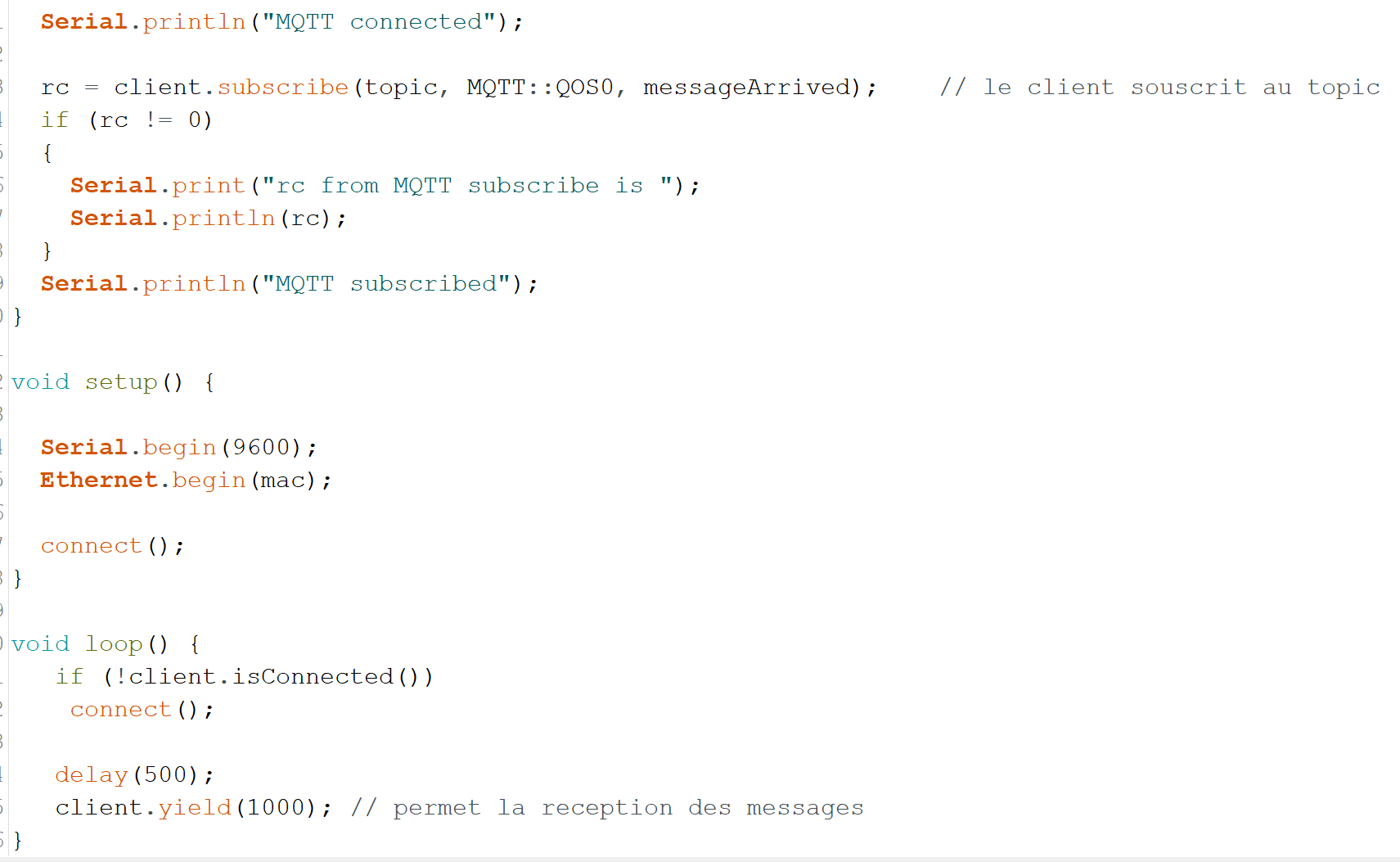

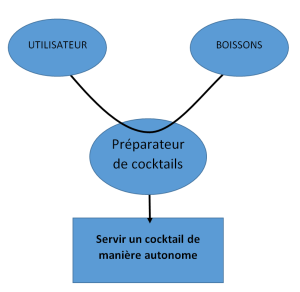

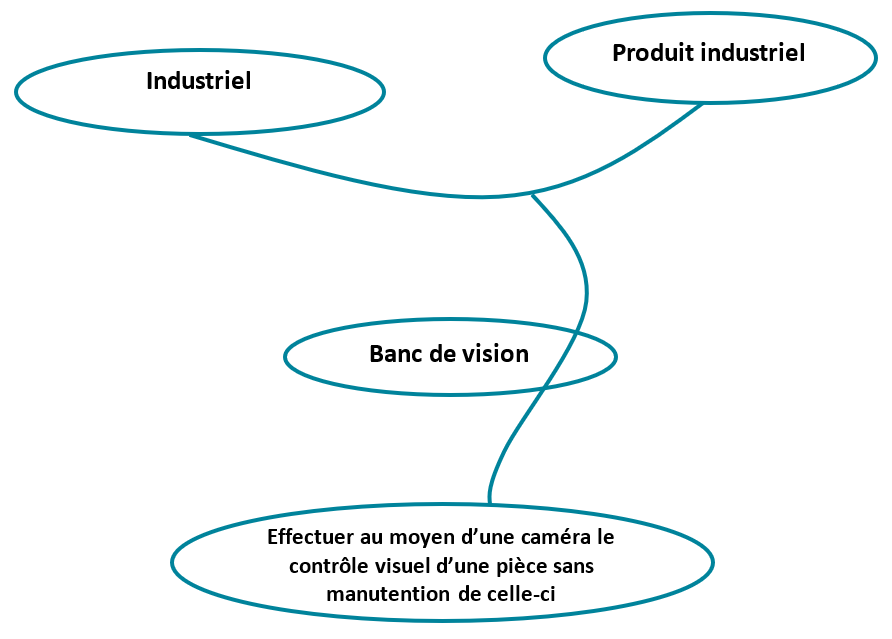

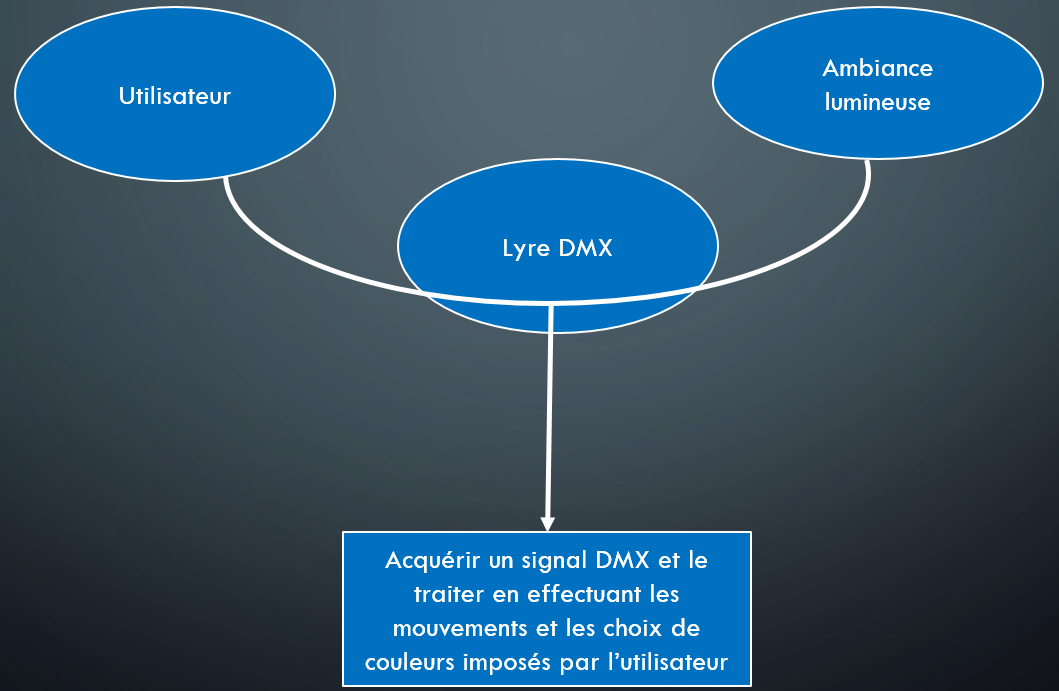

Le diagramme des prestations nous permet de définir la fonction principale du système Tracker.

Le système Tracker permet à l’utilisateur de programmer la structure dans le but de suivre la trajectoire du soleil, et ainsi de maximiser le rendement de la production.

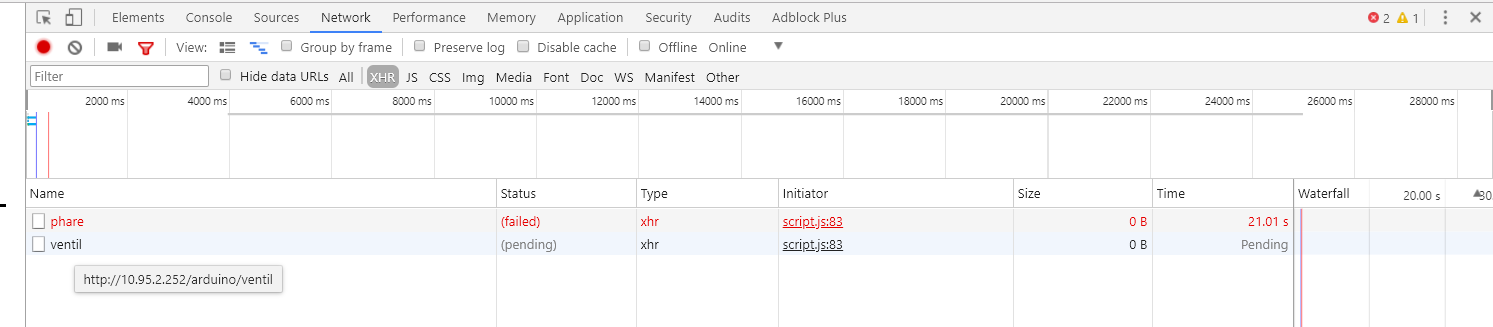

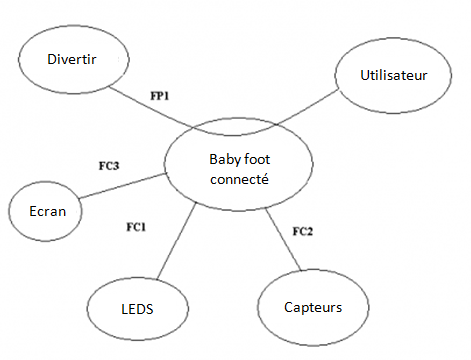

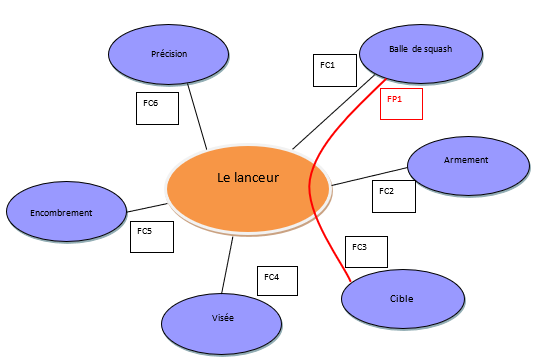

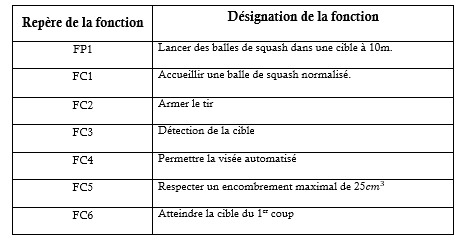

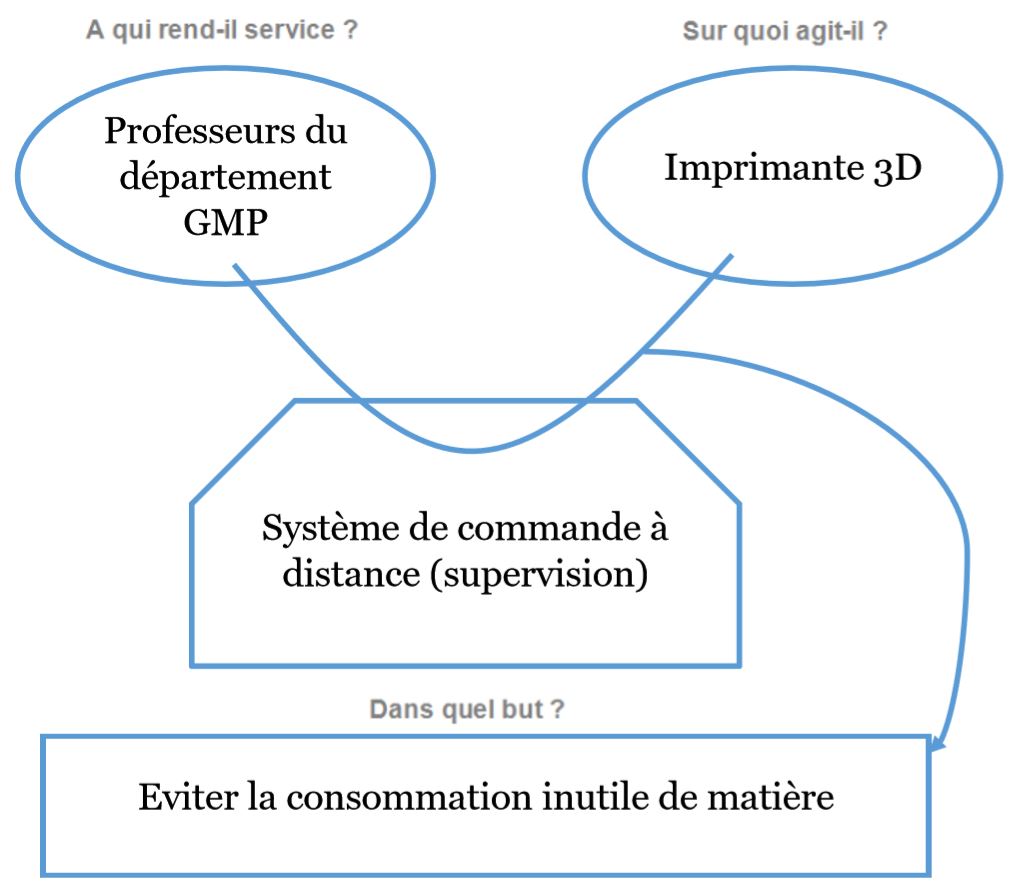

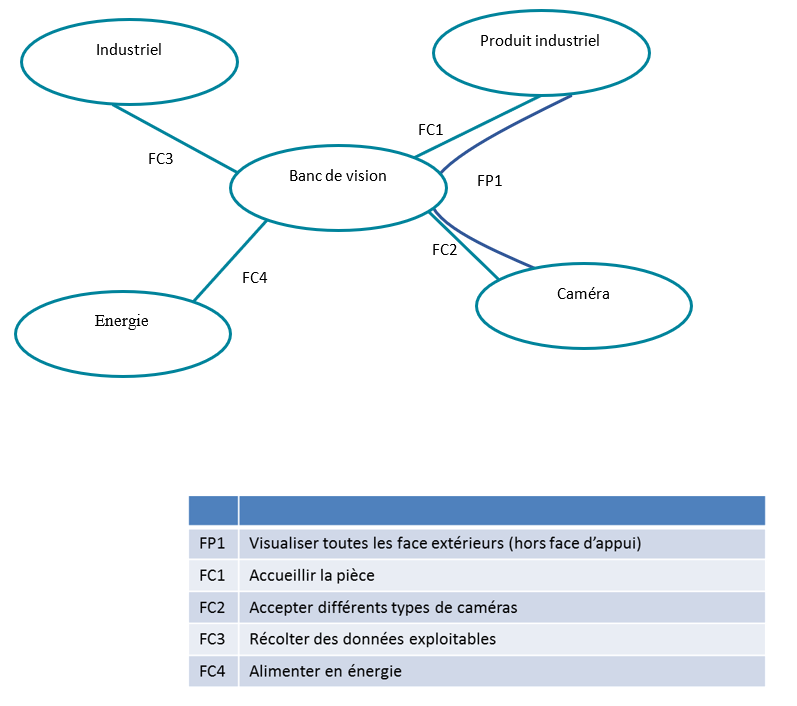

Le diagramme des interacteurs permet de mettre en évidence les fonctions principales et les fonctions contraintes.

- FP1 : Orienter le panneau solaire en fonction de la trajectoire du soleil

- FC1 : Résister au poids des panneaux

- FC 2 : Positionner le système sur un espace exposé au soleil

- FC 3 : Alimenter le système

- FC 4 : Résister aux conditions extérieures (Usure, rouille, vent)

- FC 5 : Faciliter la maintenance du matériel électrique présent sur le système

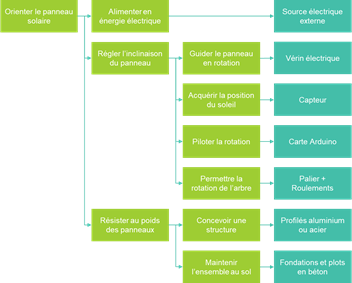

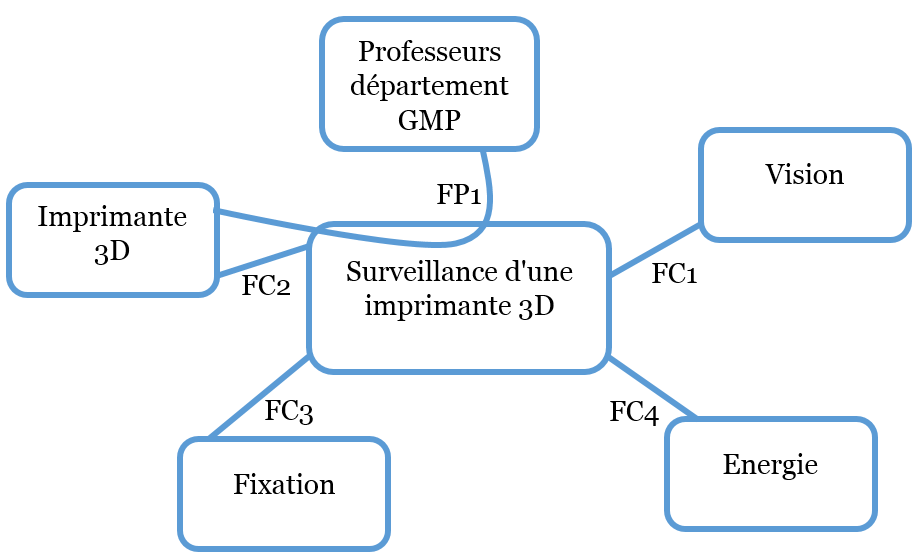

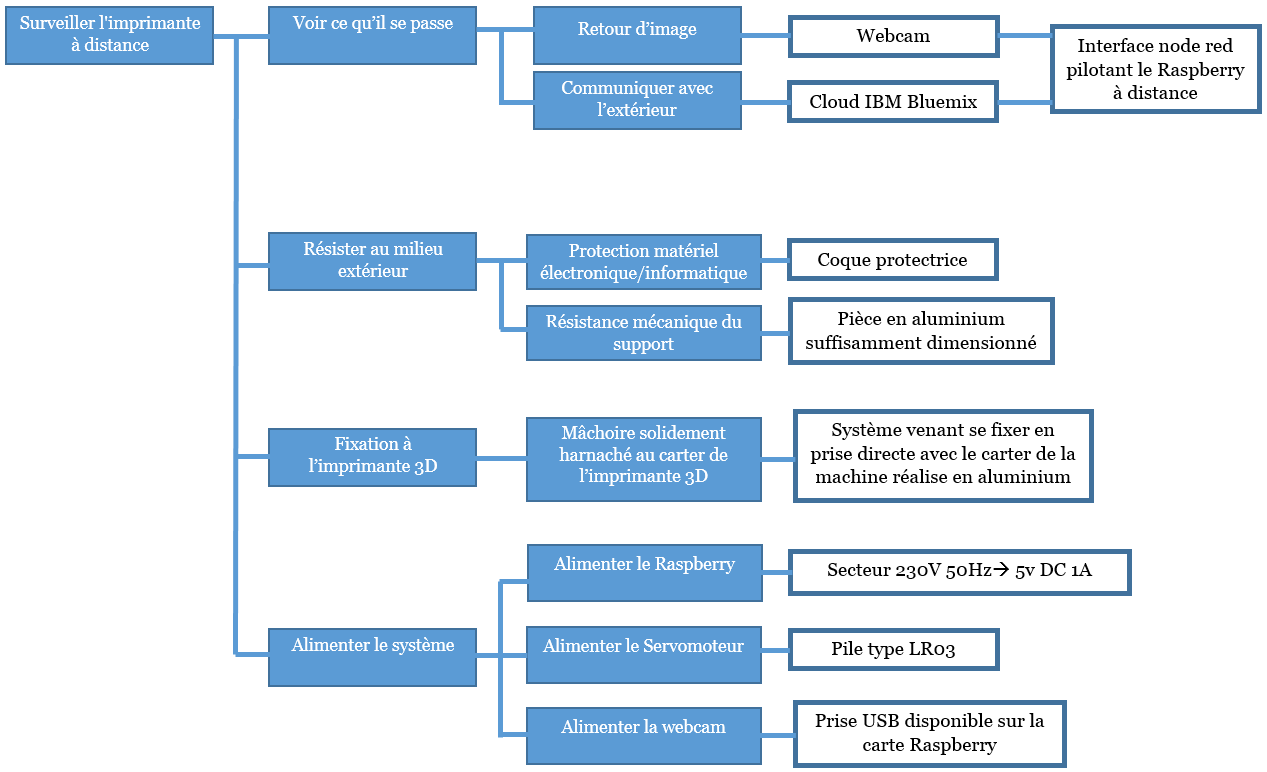

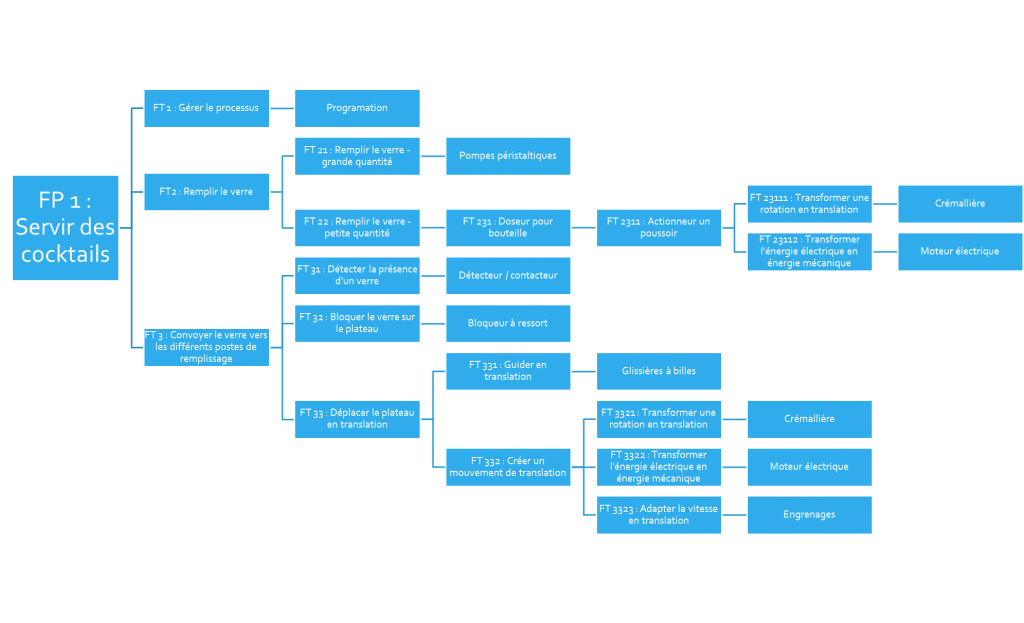

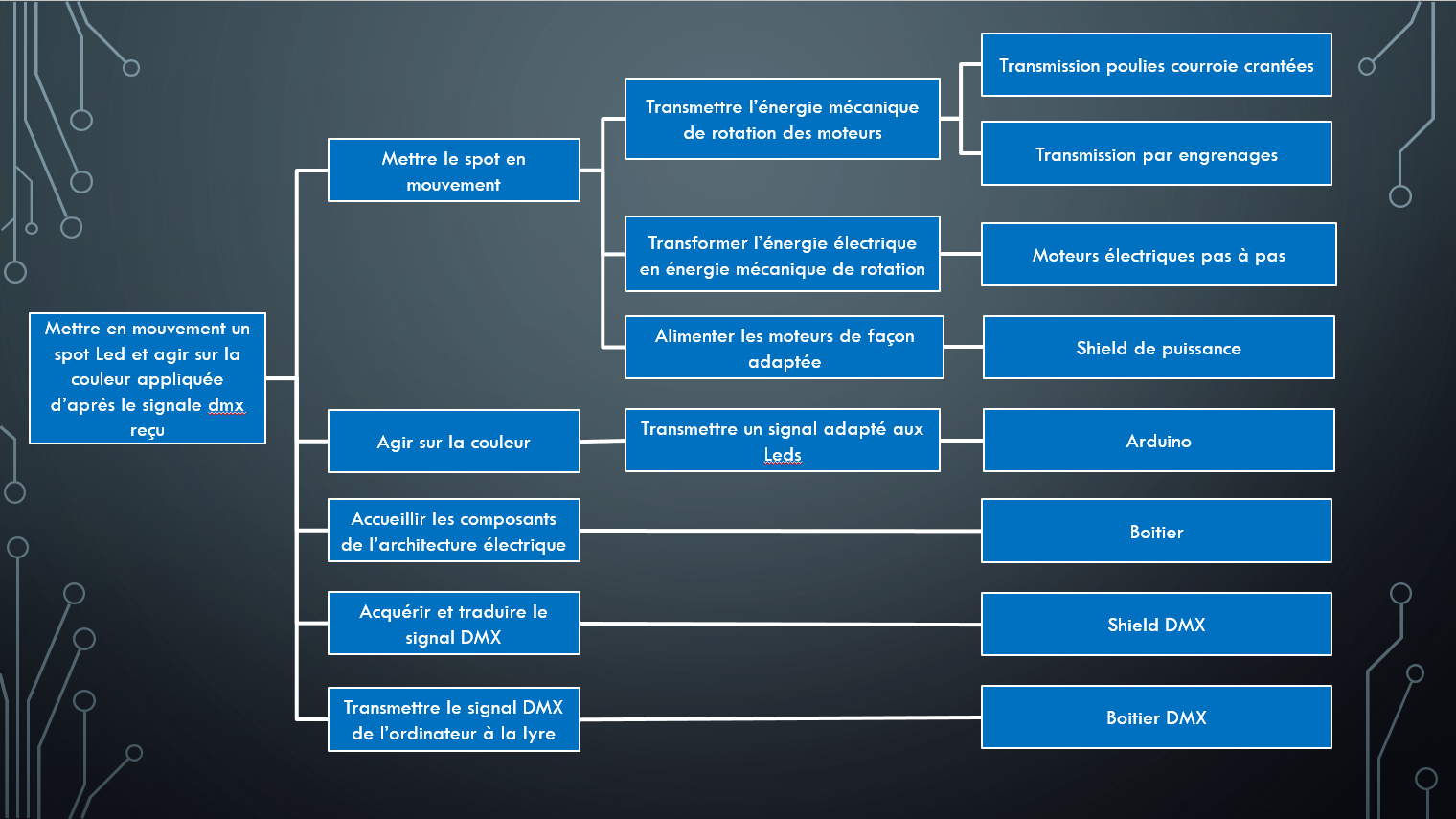

Nous avons également réalisé un diagramme FAST. Ce dernier nous permet de définir les solutions constructives choisies pour répondre aux problématiques.

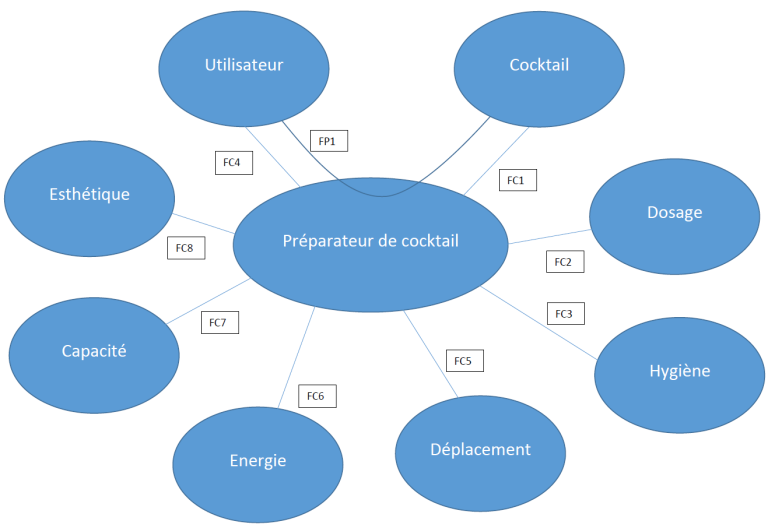

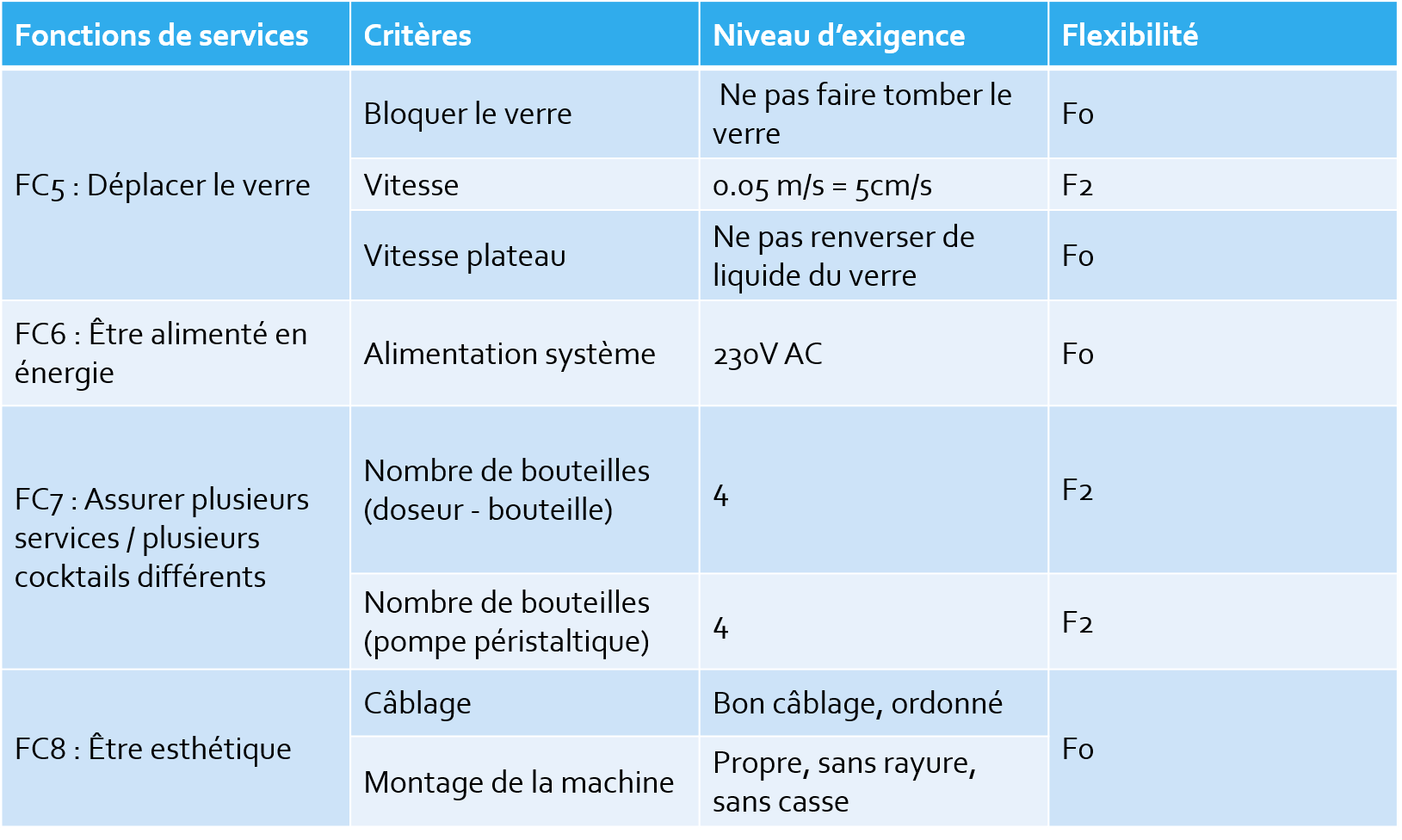

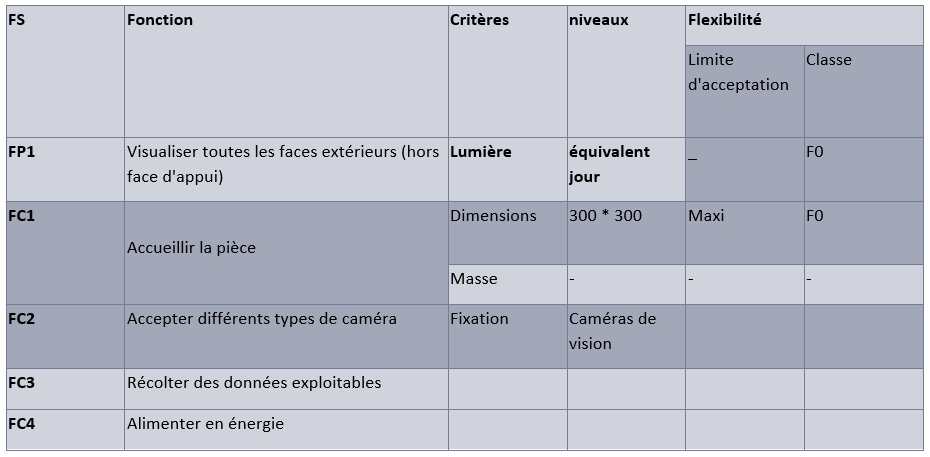

Pour terminer, en reprenant les termes du diagramme des interacteurs, nous avons établi le tableau de caractérisation des fonctions :

| Fonctions de services | Critères | Niveau d’exigences | Flexibilité | |

| FP 1 | Orienter le système | Rotation des panneaux | Vérin électrique et paliers | F1 |

| Autonomie | Aucune intervention de l’utilisateur | F0 | ||

| Pilotage | Arduino | F1 | ||

| FC 1 | Résister au poids | Structure métallique | Aucunes déformations | F0 |

| FC 2 | Positionner le système | Exposition au soleil | Terrain | F1 |

| FC 3 | Alimenter le système | Alimentation du vérin | Prise secteur | F0 |

| FC 4 | Résister aux conditions extérieures | Structure métallique | Aucunes traces de rouille, d’usure | F0 |

| FC 5 | Faciliter la maintenance | Structure et matériel électrique | Accessibilité | F0 |

Légende :

- FP: Fonction Principale

- FC: Fonction Contrainte

- Flexibilité F0: Flexibilité nulle – Niveau impératif

- Flexibilité F1: Flexibilité faible – Niveau peu négociable

- Flexibilité F2: Flexibilité bonne – Niveau négociable

- Flexibilité F3: Flexibilité forte – Niveau très négociable

3. Analyse solaire

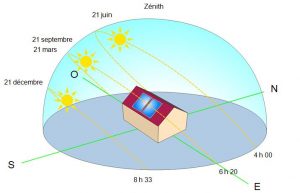

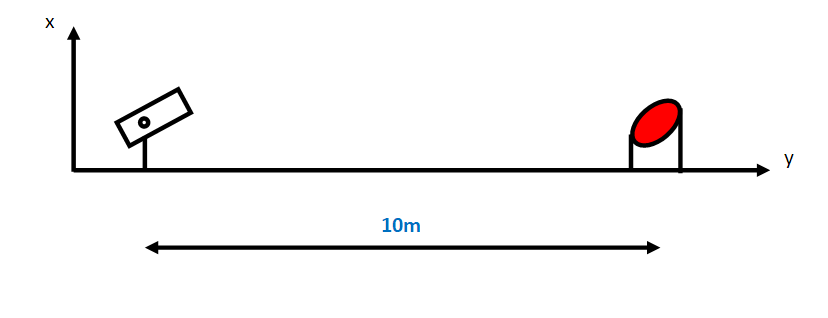

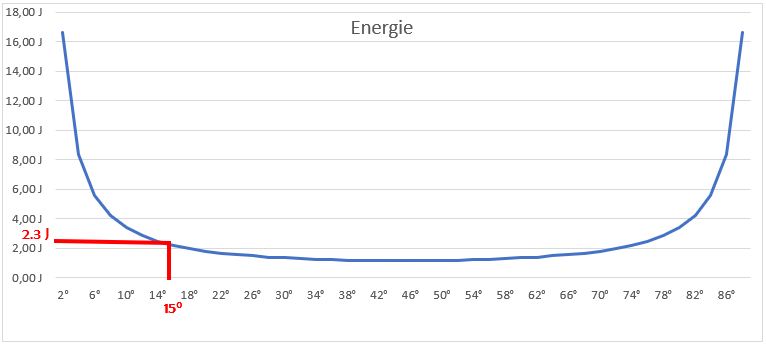

La trajectoire du soleil se définie selon deux paramètres exprimés en degrés :

- L’azimut,

- La hauteur,

L’azimut représente la position du soleil selon les quatre points cardinaux et la hauteur représente l’inclinaison du soleil par rapport à l’origine d’un plan horizontal. L’asservissement se fait grâce à ces deux paramètres. Les panneaux solaires doivent se situer perpendiculairement aux rayons du soleil pour une production optimale.

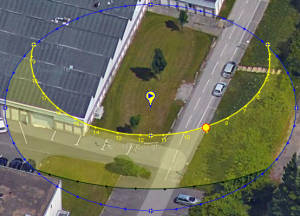

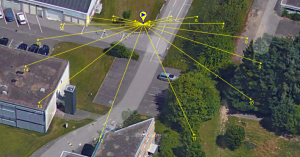

A travers cette analyse nous allons décider de l’orientation à donner au système afin de garantir un rendement maximal. La localisation géographique du système nous est imposée et se situe entre le bâtiment GEII et GMP.

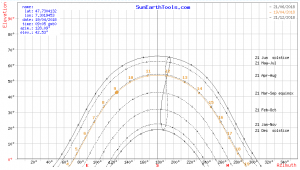

Dans un premier temps nous avons identifié la trajectoire du soleil sur l’emplacement choisit à l’aide du site SunEarthTools.

A partir de cette trajectoire nous avons pu en déduire l’heure à laquelle l’ensoleillement est maximal, soit environ 11h30 en été.

Le système sera donc orienté en direction du Sud, où le soleil est à son zénith.

Les rayons du soleil étant les plus importants entre environ 9h et 15h, cela nous donne une amplitude d’environ 100° en azimut à prévoir entre le début et la fin de journée. Cependant à cause du relief, des bâtiments et des arbres présents sur les lieux une amplitude de rotation inférieure serait suffisante.

La hauteur du soleil varie entre 20° et 65° environ au fil des saisons lorsque les panneaux produiront le maximum.

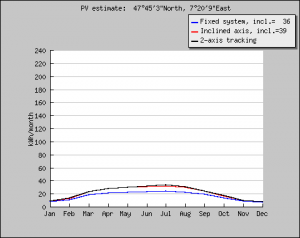

A l’aide d’un second site (http://re.jrc.ec.europa.eu/pvgis/apps4/pvest.php?lang=lang=fr&map=europe), nous avons estimé la production potentielle d’un tel système. Nous avons pu réaliser un comparatif entre un système fixe, un système asservi sur 1 axe de rotation (l’azimut) et un système asservi sur 2 axes de rotation (hauteur et azimut).

Nous nous sommes alors rendu compte qu’un système à deux axes de rotation n’était pas d’une grande valeur ajoutée par rapport à un système à un axe de rotation. De plus, la conception d’un système deux axes serait plus complexe et plus coûteuse.

Nous avons donc décidé de réaliser un système de Tracker solaire asservi sur un seul axe, l’azimut. Le système serait alors incliné de manière fixe par rapport à la hauteur moyenne du soleil, soit environ 40°.

| Mois | Ed | Em |

| Janvier | 0.27 | 8.33 |

| Février | 0.46 | 12.9 |

| Mars | 0.73 | 22.8 |

| Avril | 0.92 | 27.7 |

| Mai | 0.95 | 29.4 |

| Juin | 1.03 | 30.9 |

| Juillet | 1.04 | 32.1 |

| Août | 0.97 | 30.1 |

| Septembre | 0.80 | 24.0 |

| Octobre | 0.54 | 16.7 |

| Novembre | 0.32 | 9.60 |

| Décembre | 0.24 | 7.46 |

| Moyenne à l’année | 0.690 | 21.0 |

| Total à l’année | 252 | |

Ed: Production moyenne par jour du système (kWh)

Em: Production moyenne par mois du système (kWh)

4. Analyse mécanique

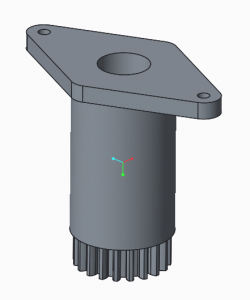

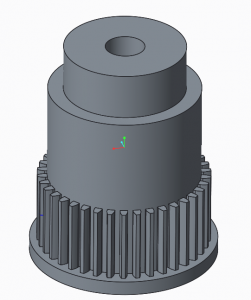

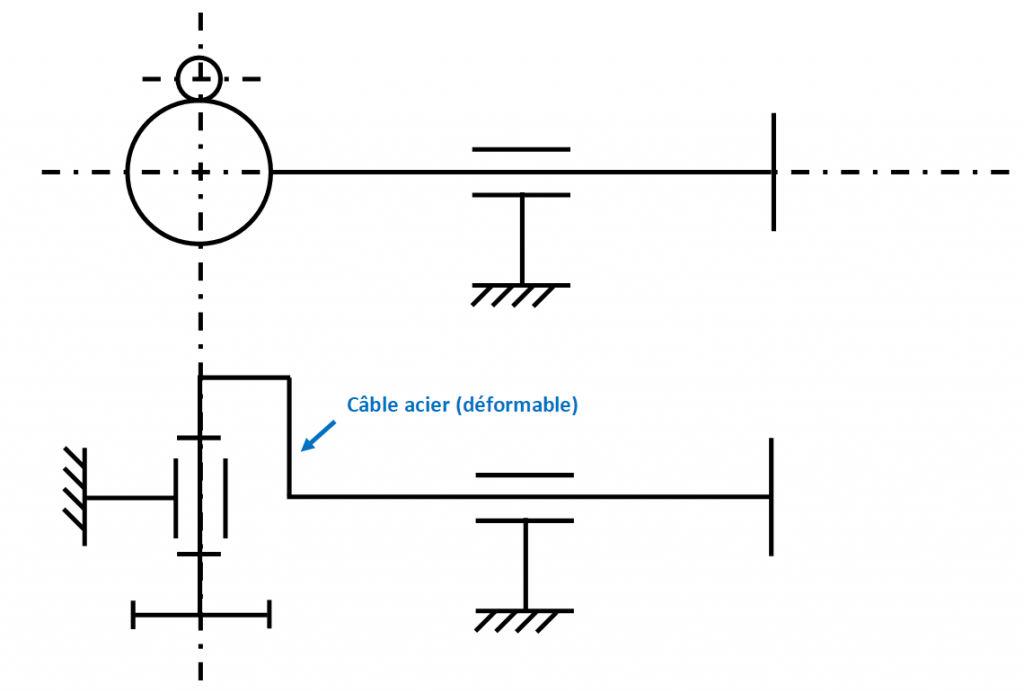

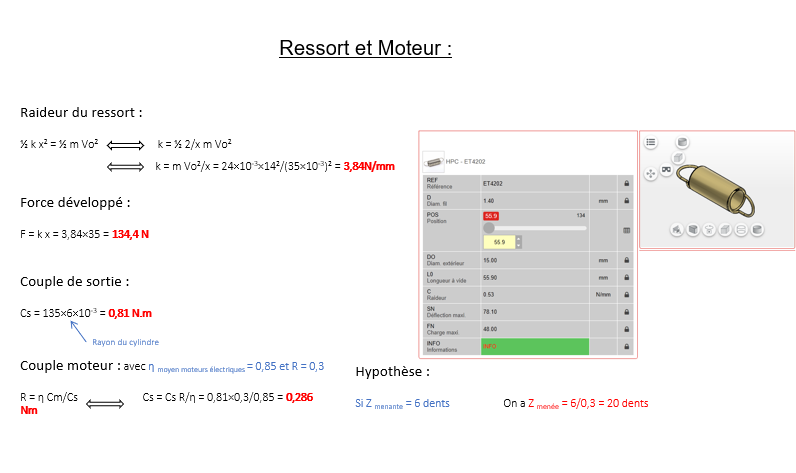

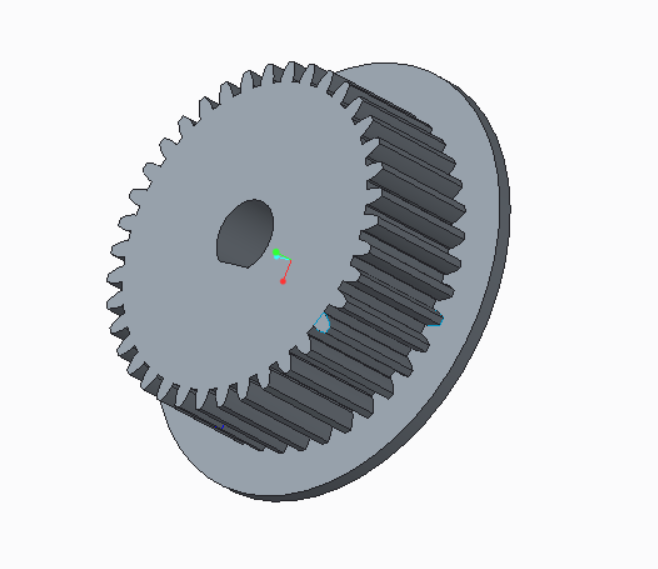

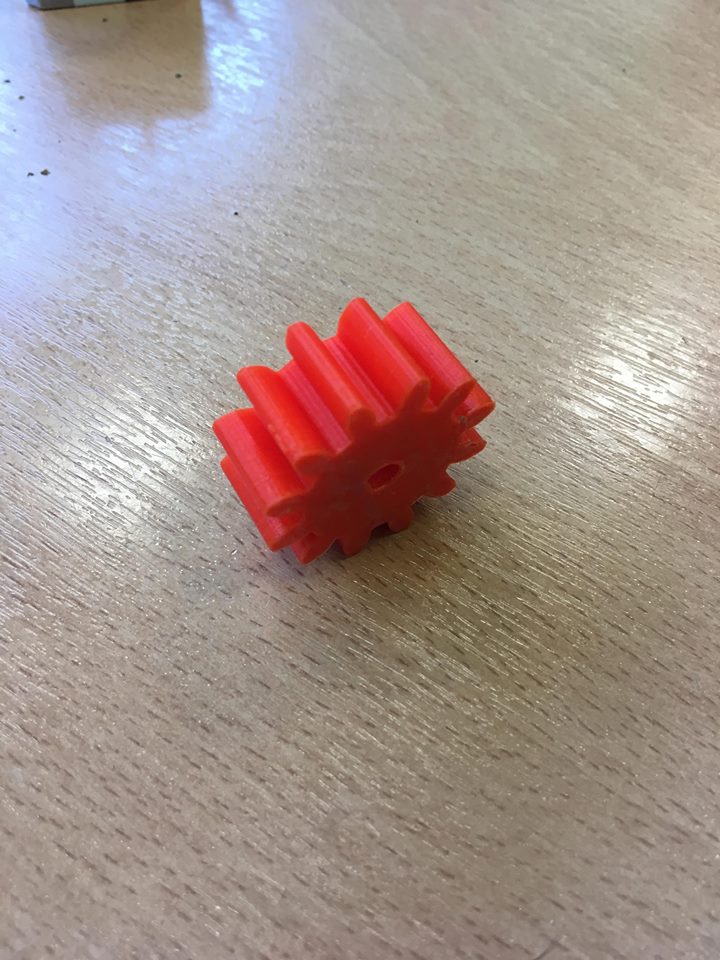

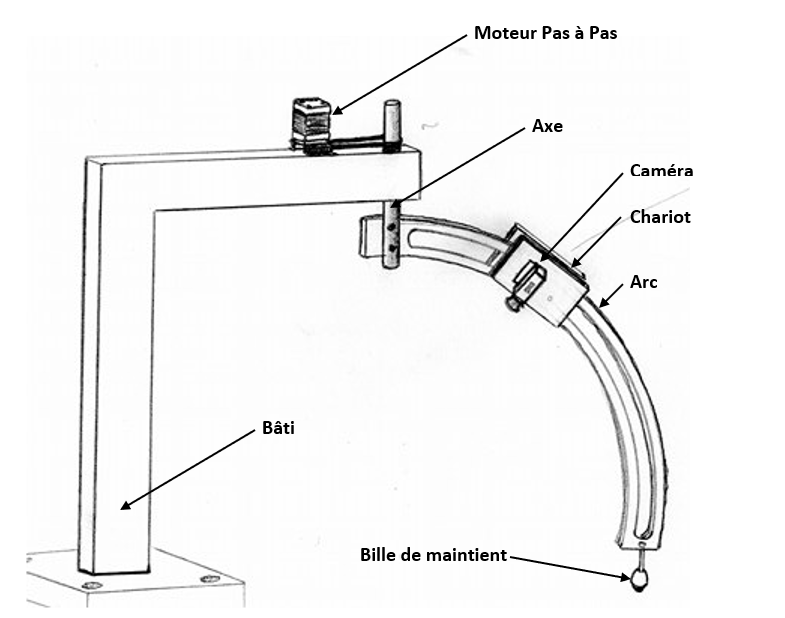

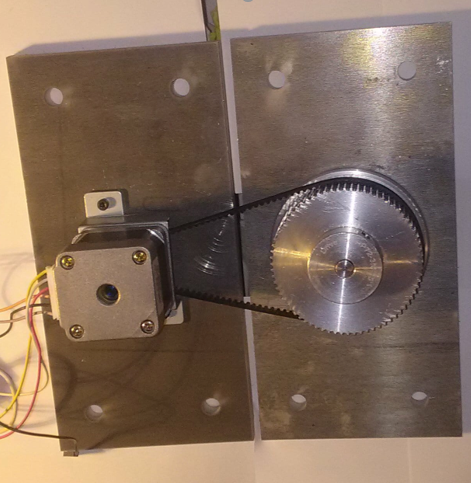

1. Choix de la motorisation

Après avoir déterminé l’inclinaison maximale nécessaire, il a fallu faire un choix sur le type de motorisation qui équipera le système. Pour cela, une étude de différentes solutions a été réalisé afin d’en choisir une qui correspondra au mieux à l’exigence principale du cahier des charges, faire pivoter le panneau avec un angle de 40°.

Cependant il a fallu respecter d’autres contraintes :

- La motorisation doit être facilement programmable avec les cartes Arduino

- La motorisation doit prendre le minimum de place

- La motorisation doit être étanche

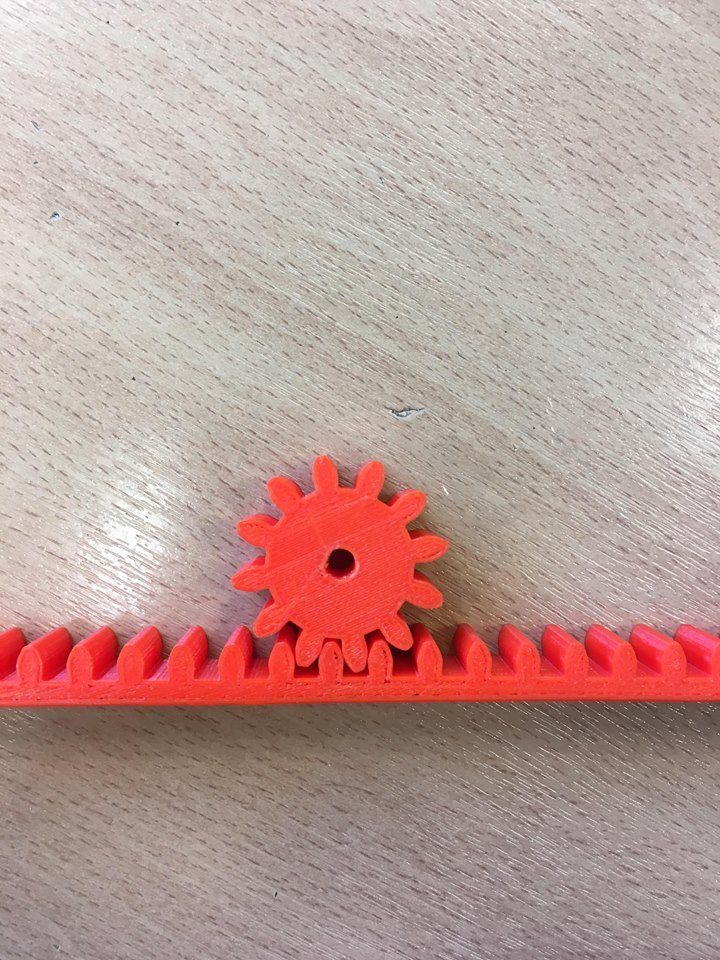

Le tableau de comparaison ci-dessous nous permettra de comprendre le choix final de notre motorisation.

| Solutions proposées | Crémaillère et pignon | Vérin électrique | Moteur « simple » | Moteur « pas à pas » |

| Avantage(s) | Système simple | Précis selon la course du vérin | Système simple | Bonne précision |

| Système peu encombrant | ||||

| Inconvénient(s) | Système encombrant | Choisir un vérin avec une course suffisante | Difficultés de réglage | Programmation difficile |

| Difficile à mettre en place | Transmission du couple | |||

| Coût estimé | De 20 à 70€ | De 80 à 120€ | De 20 à 70€ | De 20 à 70€ |

| Fonctionnement du système | Pignon en sortie du moteur s’engrainant dans une crémaillère | Vérin lié aux panneaux entraînant la rotation | Sortie du moteur lié à la traverse | Sortie du moteur lié à la traverse |

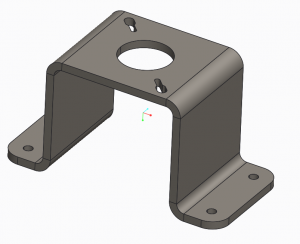

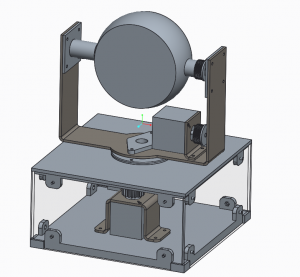

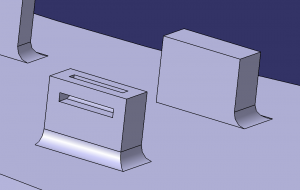

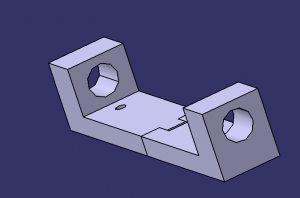

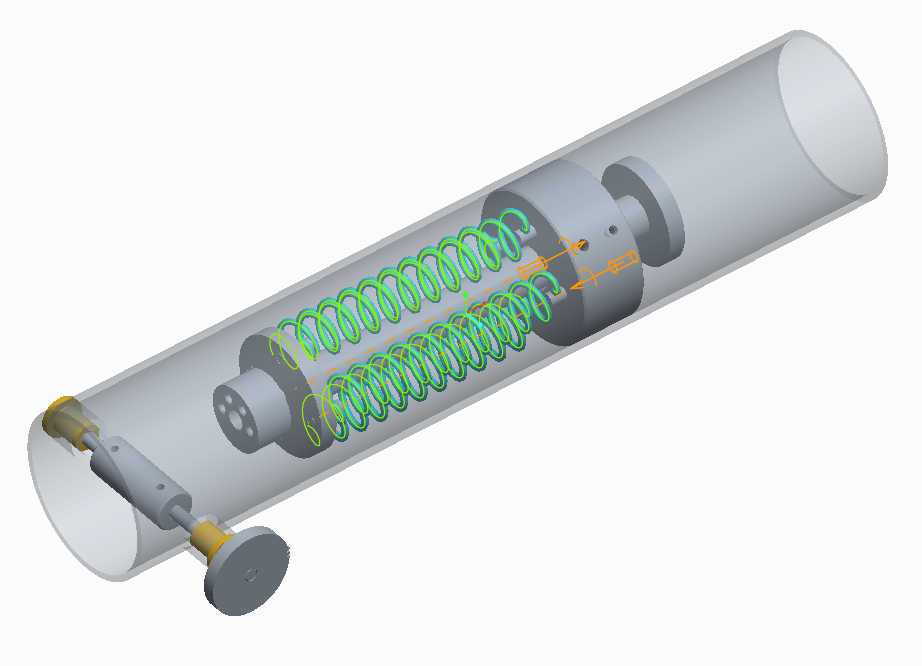

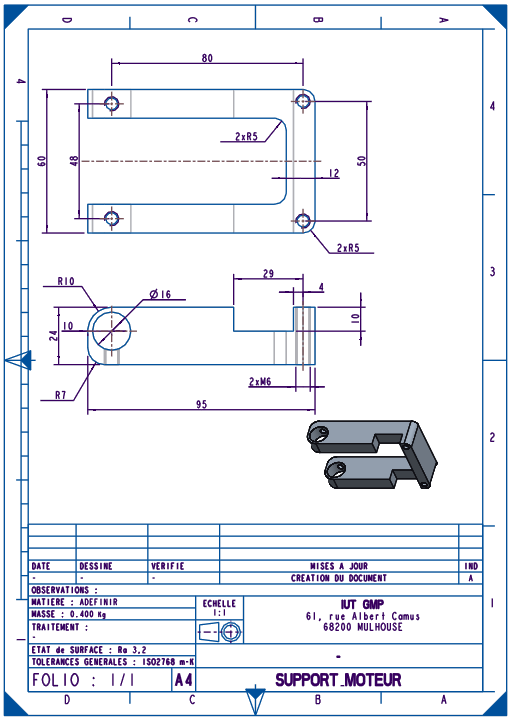

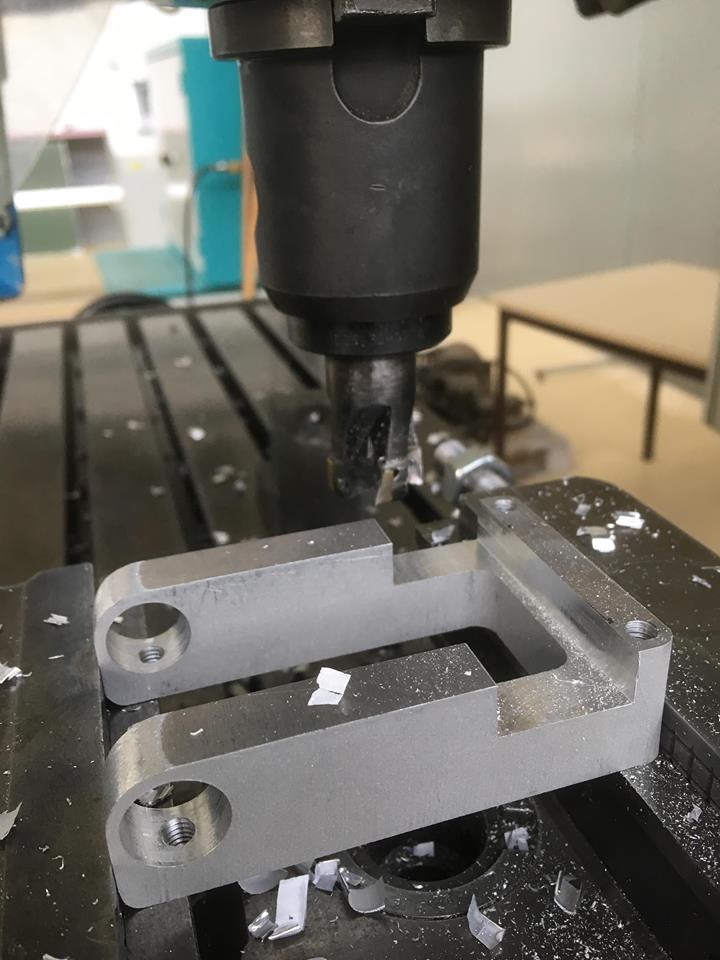

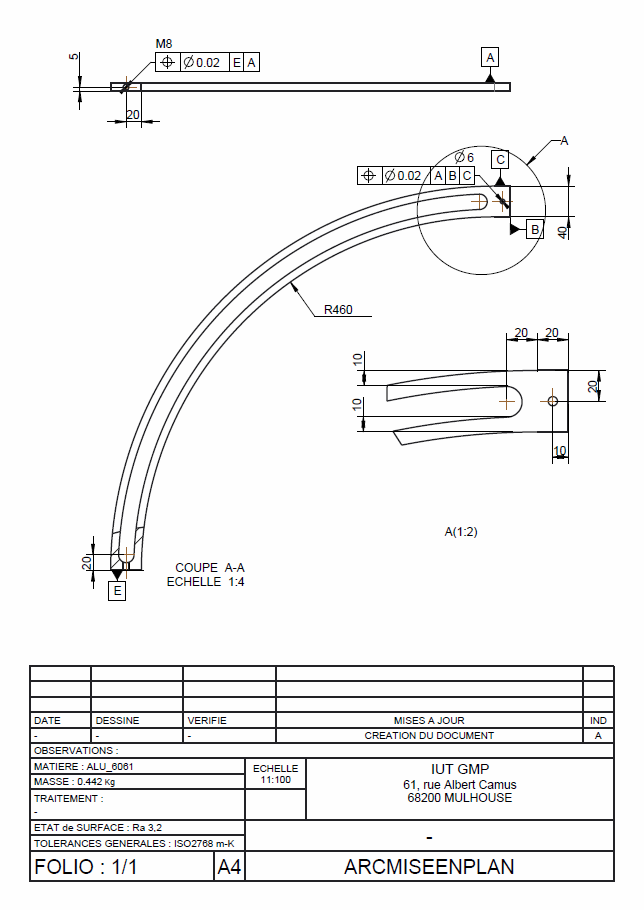

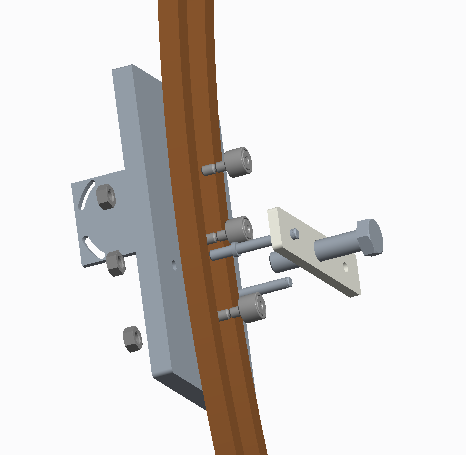

Après étude, notre choix s’oriente sur le vérin de parabole. Il répond parfaitement à nos différentes contraintes et peut être mise en place rapidement sans gros travaux sur la structure. La mise en place du vérin sur la structure nécessite cependant la conception d’une pièce spécifique permettant l’assemblage de ce dernier avec la structure.

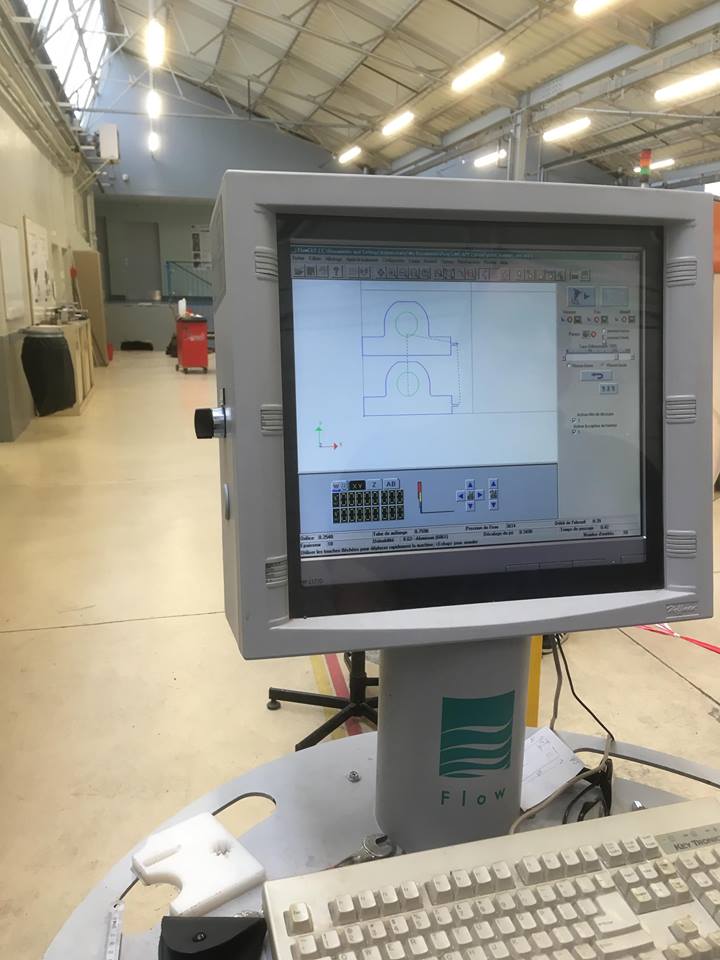

Grâce à la modélisation sur le logiciel CREO3 nous savons exactement la position du vérin sur le cadre ainsi que sur les panneaux solaires.

Nous avons trouvé un vérin sur le site de « Transplanet », cependant après commande de celui-ci, le vérin n’est malheureusement jamais arrivé.

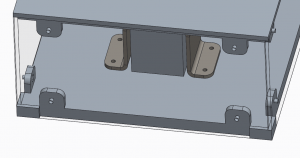

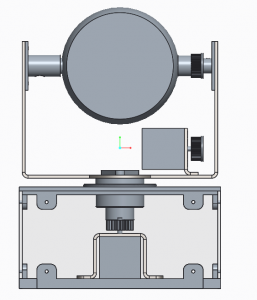

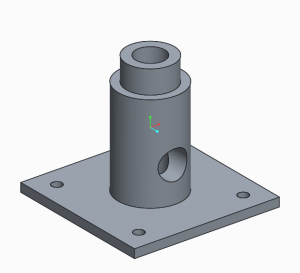

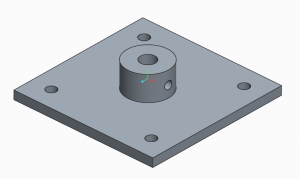

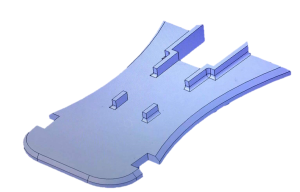

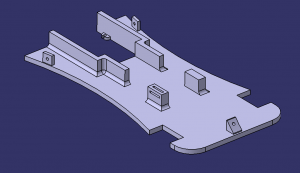

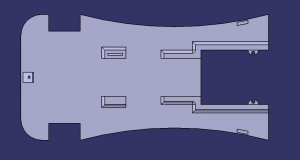

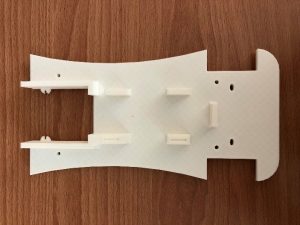

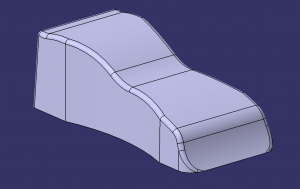

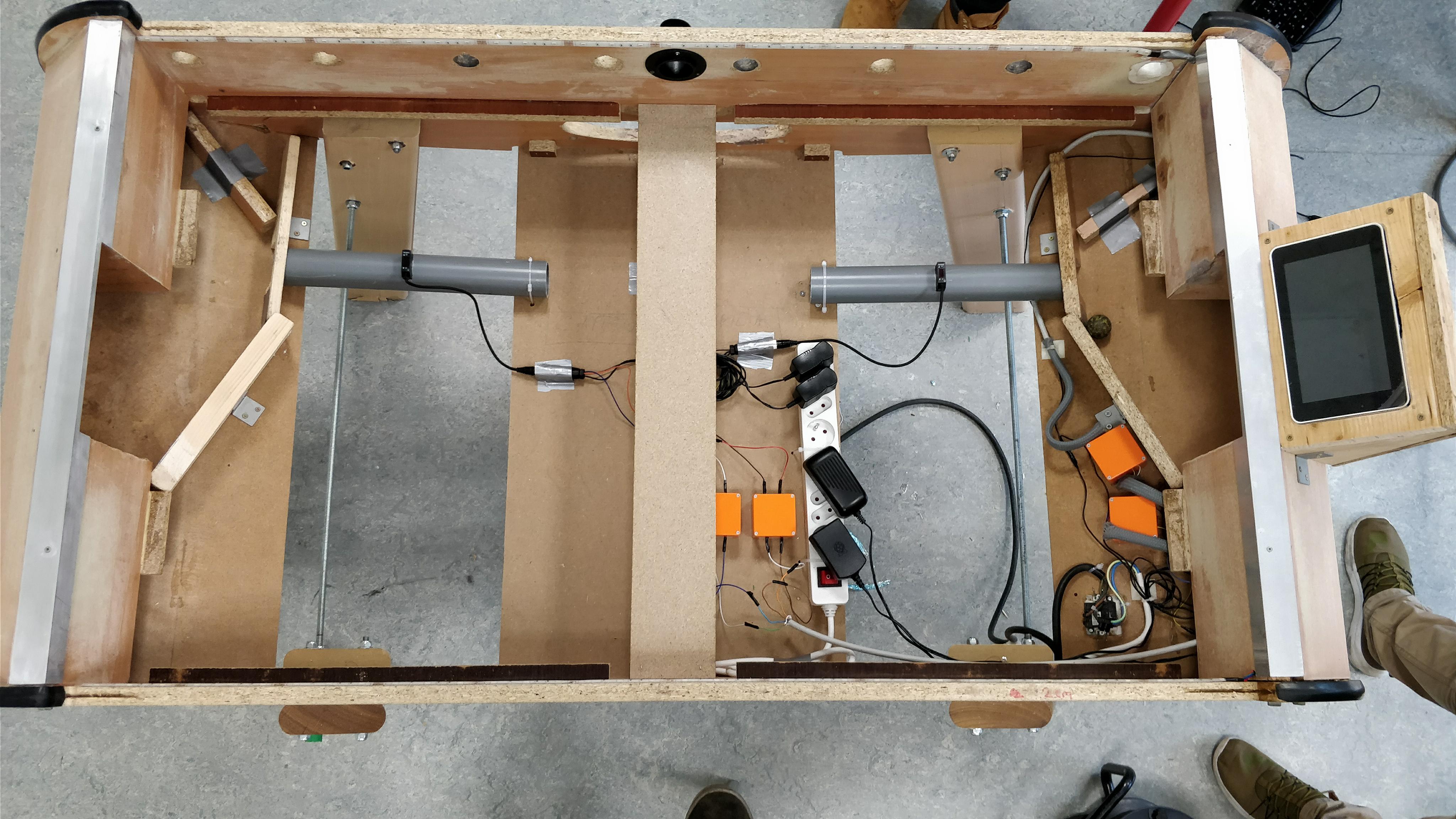

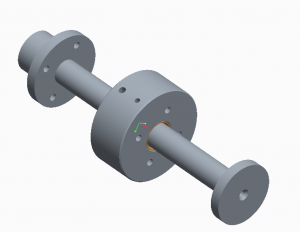

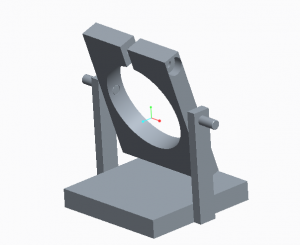

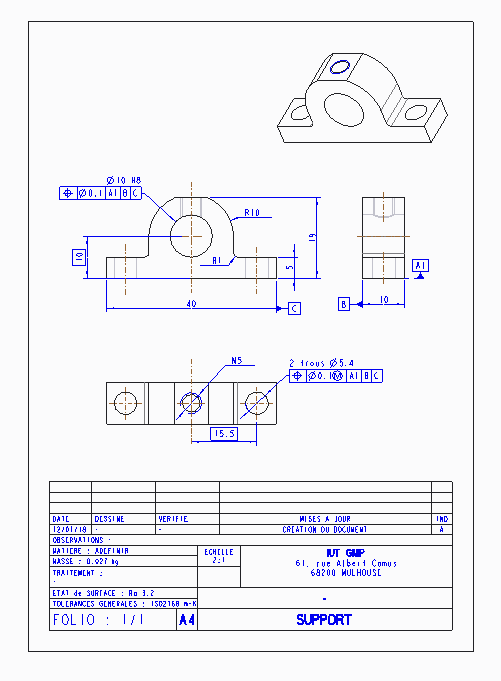

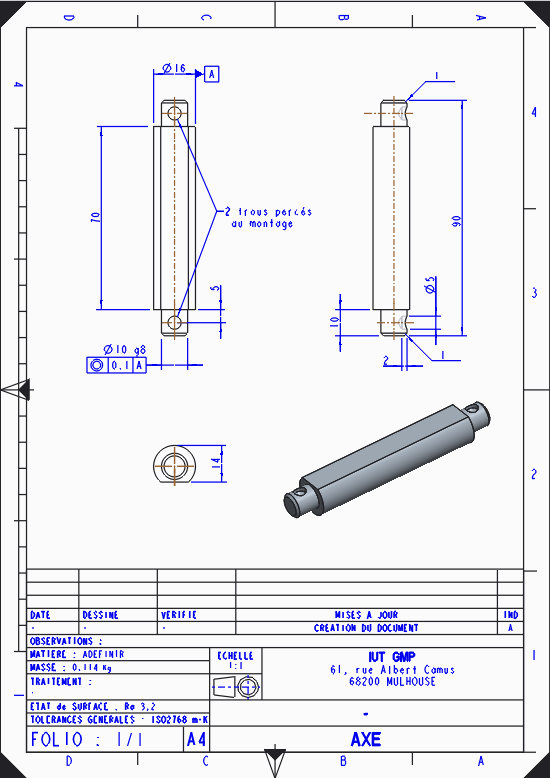

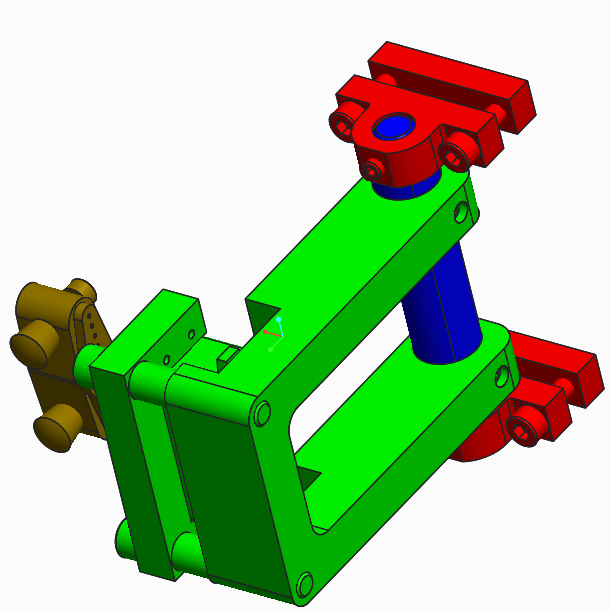

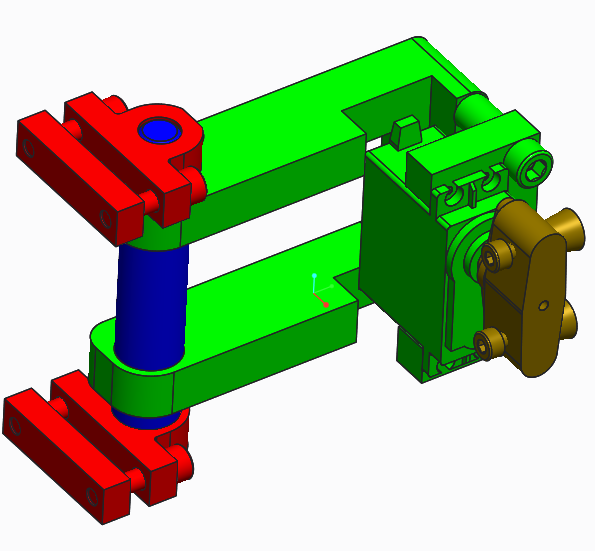

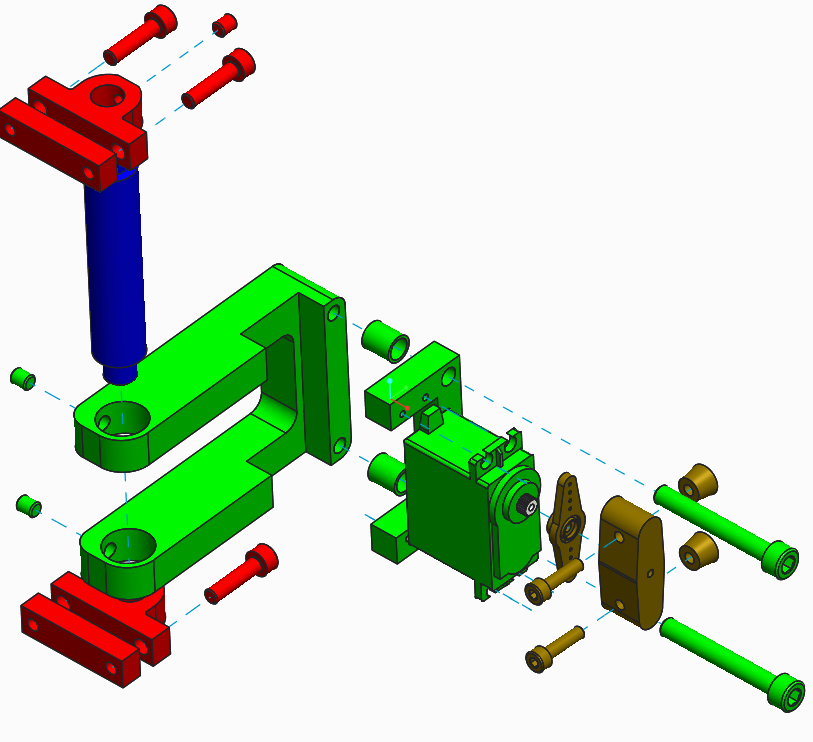

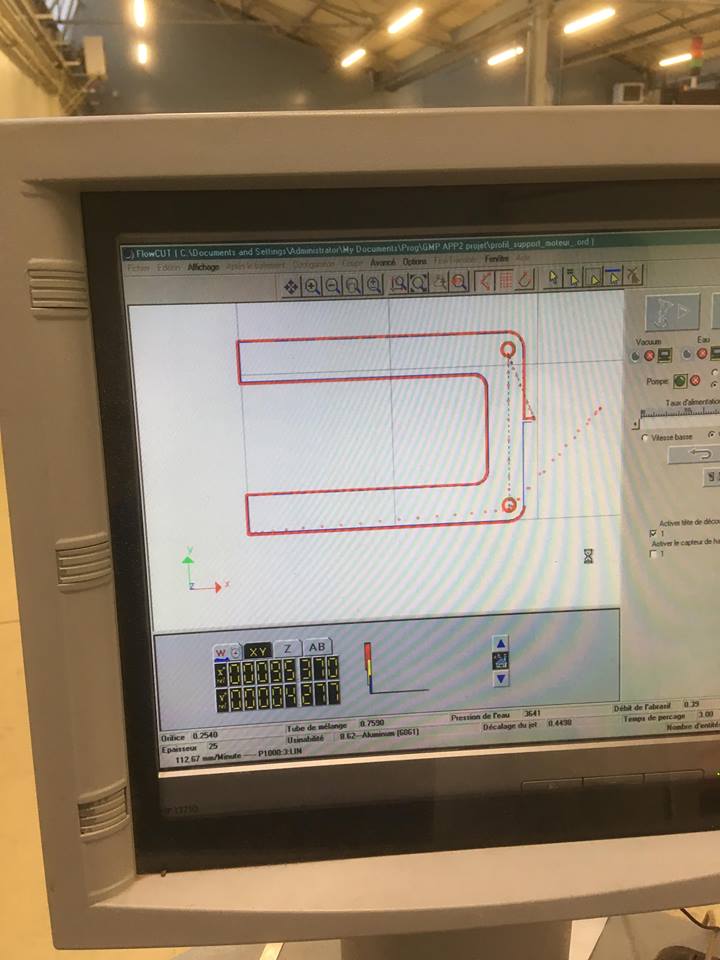

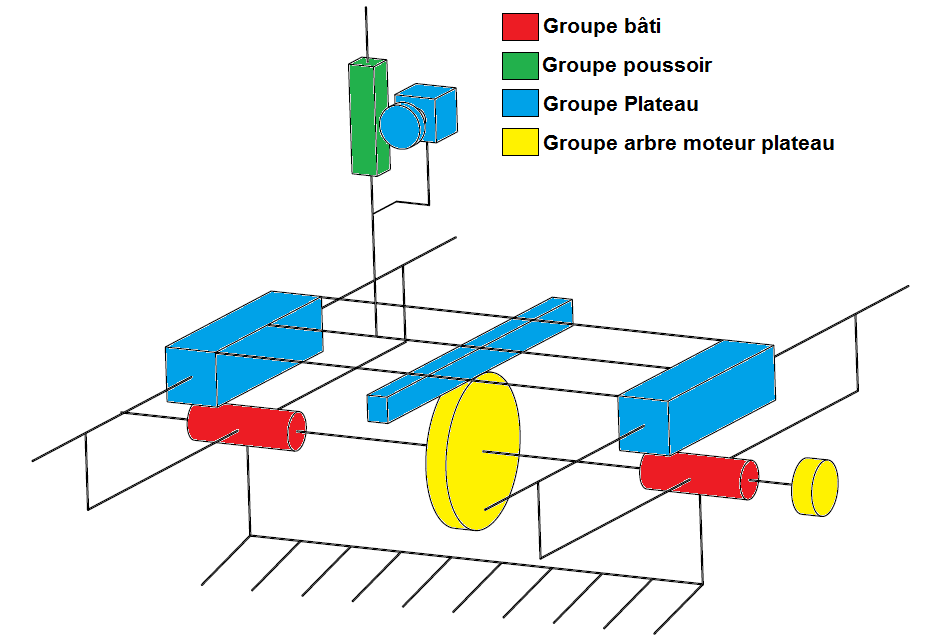

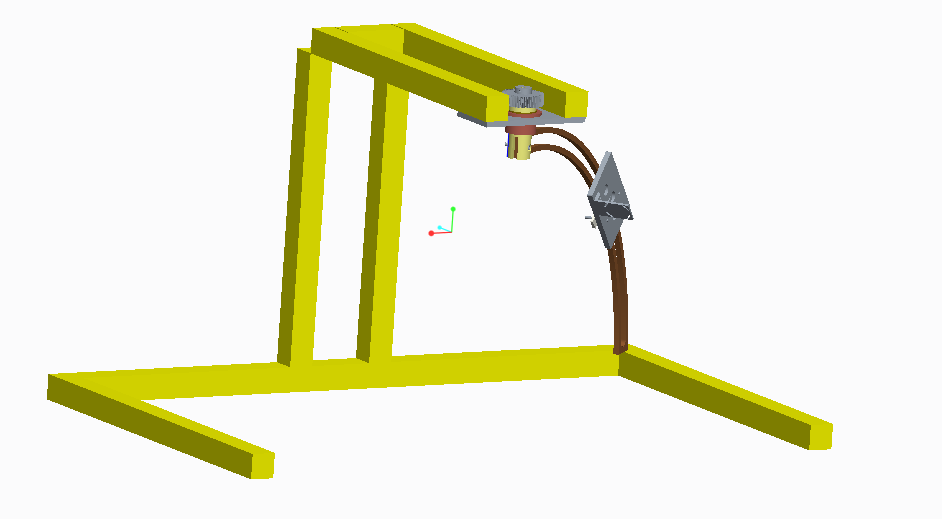

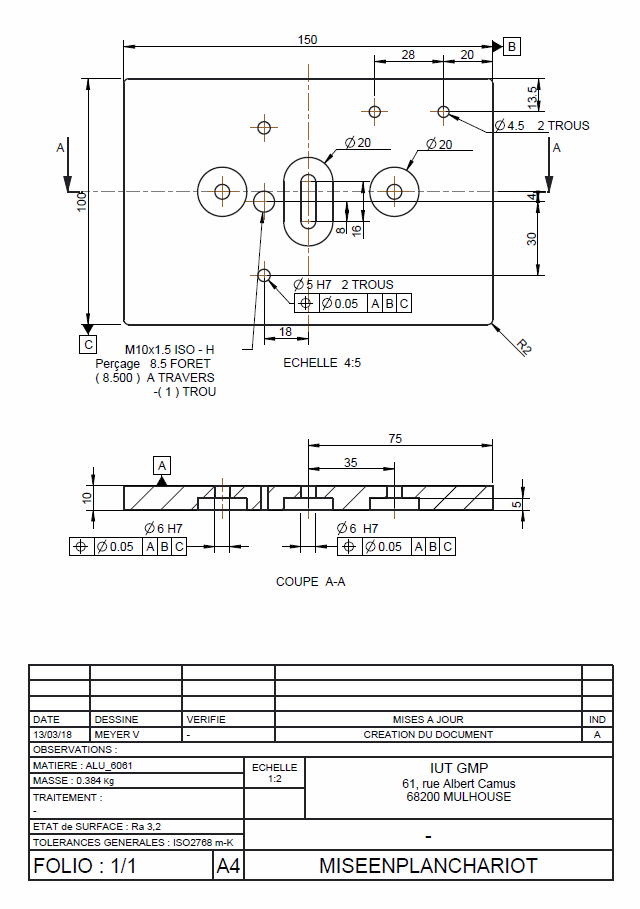

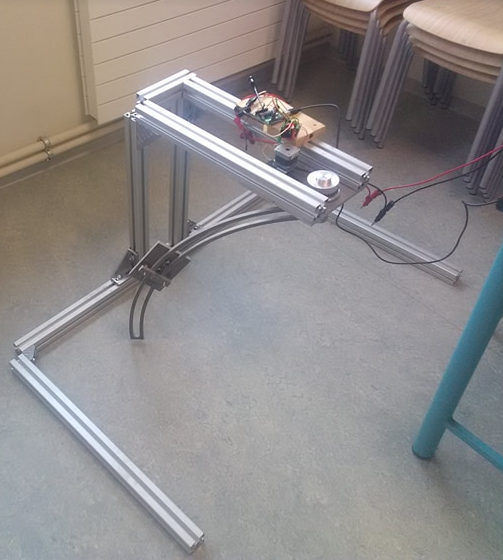

2. Structure

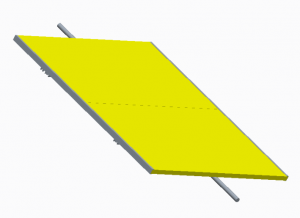

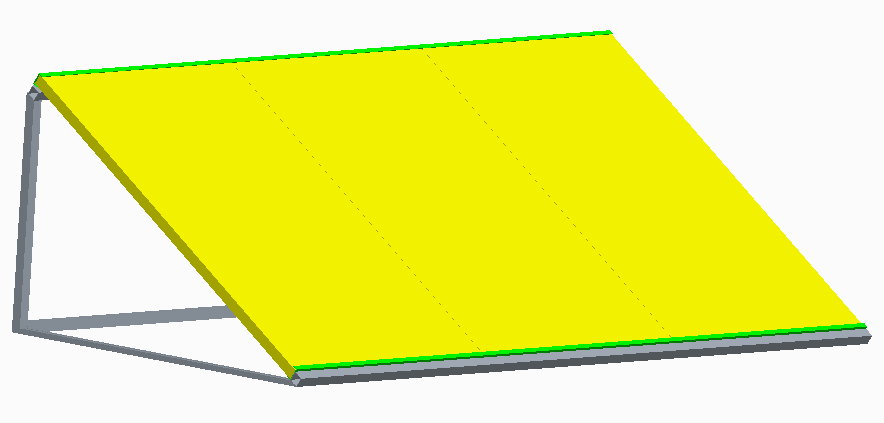

L’objectif de ce projet étant de rendre mobile 4 panneaux solaires, il s’agit de développer une structure mécanique supportant la charge des panneaux et comprenant des liaisons mécaniques permettant de satisfaire les paramètres abordés dans l’analyse de l’ensoleillement.

Après avoir étudié la possibilité d’intégrer deux axes de rotation pouvant supporter les panneaux solaires, il s’est avéré que la structure serait trop complexe et importante à réaliser.

De ce fait nous avons décidé d’asservir les panneaux sur 1 axe de rotation permettant un suivi du soleil durant la journée (l’azimut). Les panneaux seraient alors inclinés de manière fixe selon la hauteur moyenne du soleil (environ 40°).

Cependant avec une telle inclinaison un système supportant 4 panneaux atteindrait des dimensions trop importantes (hauteur de la structure supérieure à 4 m, résistance des matériaux).

Le système a donc été divisé en deux. Ce dernier devra supporter 2 panneaux et sera dupliqué pour les 2 autres restants.

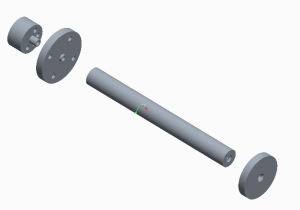

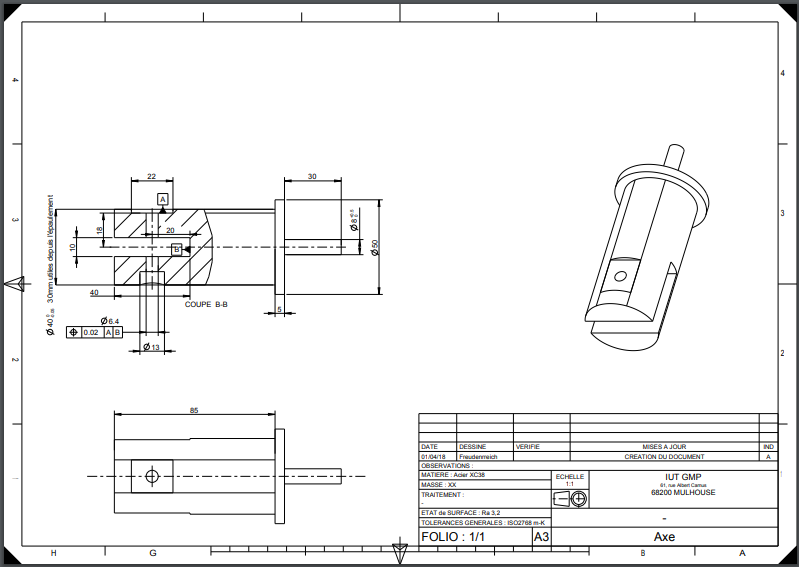

En respectant les paramètres d’inclinaison est en laissant une marge de départ d’environ 1 m par rapport au sol afin d’éviter les collisions entre les panneaux et le sol, la hauteur et la longueur du système seraient d’environ 2 m. Nous avons décidé de solidariser les panneaux solaires selon leurs largeur afin réduire au maximum la taille du système. La largeur d’un panneau étant de 998 cm, l’axe supportant le poids des panneaux et permettant leurs rotation devra être supérieur à 2 m. Ce dernier doit être assez résistant pour :

- Ne pas fléchir sous le poids des panneaux (18 kg par panneau donc 36 kg pour deux),

- Assurer une durée de vie importante à la structure (ne pas rouiller),

- Limiter la masse de la structure mobile afin de réduire les efforts appliqués sur la structure fixe.

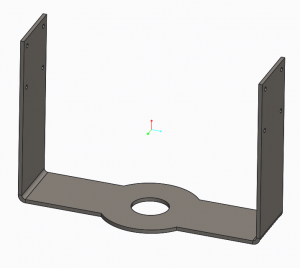

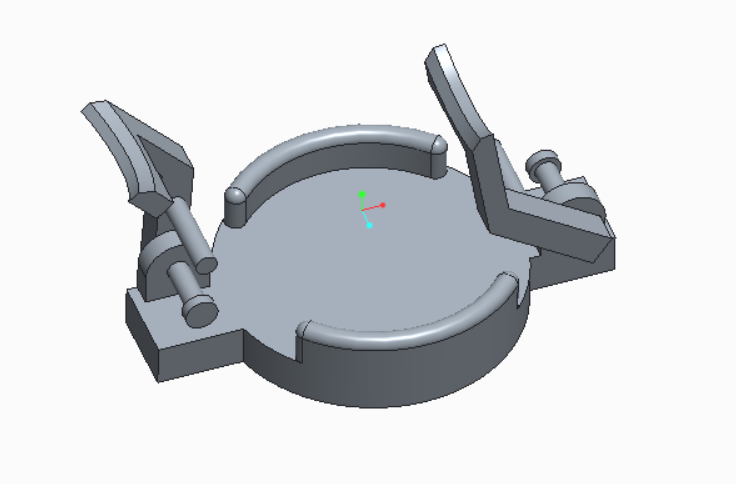

En premier nous sommes partie sur une structure composée :

– D’une structure mobile comportant :

- Un tube servant d’axe de rotation,

- D’un cadre en profilé « U » solidarisant les deux panneaux,

- Deux traverses permettant la fixation des panneaux,

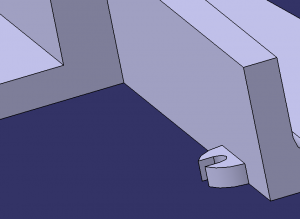

- Deux colliers filetés permettant le serrage des panneaux sur le tube support.

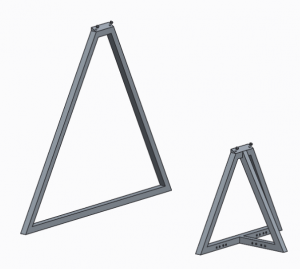

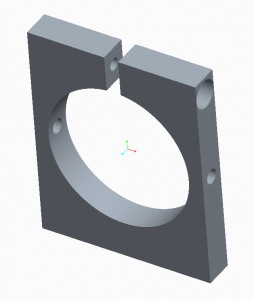

– D’une structure fixe, supportant la structure mobile, comportant :

- Deux supports « triangles »,

- Deux paliers permettant la rotation de la structure mobile,

- Deux supports pour paliers permettant de donner l’inclinaison souhaitée aux paliers,

- Des rails de fixation permettant l’ancrage des « triangles » dans les fondations.

Les deux supports « triangles » sont de tailles différentes afin de donner l’inclinaison fixe aux panneaux. Une structure en forme de triangle a été choisie afin de mieux répartir les efforts et d’augmenter l’amplitude de rotation des panneaux. Un troisième « pieds » a été conçu pour le petit « triangle » afin de compenser le glissement des panneaux : la structure étant inclinée, les efforts se retrouvent concentrés sur le petit support. De plus, l’empattement important des triangles permet une meilleure stabilité du système face au vent ou à la neige. La fixation au sol de l’ensemble étant réalisé à l’aide de rails de fixation, la structure serait facilement démontable si besoin.

Cependant la structure devant être assemblée par soudage, avec la complexité des angles, il s’est avéré que la structure serait trop complexe à réaliser. De plus la structure fixe n’était pas assez rigide, les deux supports « triangles » devaient être solidaire.

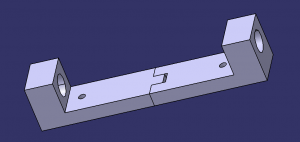

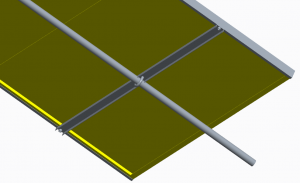

Nous avons donc repensé la conception des supports de manière plus simple et sommes partis sur une base rectangulaire.

Deux rectangles en profilé carré reprenant les hauteurs des deux triangles seraient alors solidarisés par deux renforts horizontaux situés au sol et un renfort incliné se situant en dessous de l’axe de rotation des panneaux.

![]()

![]()

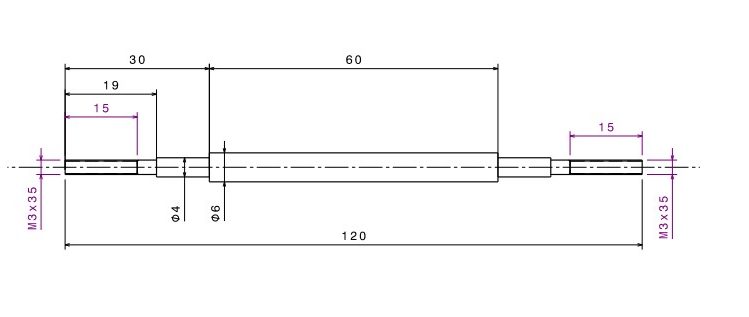

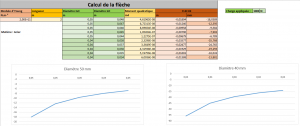

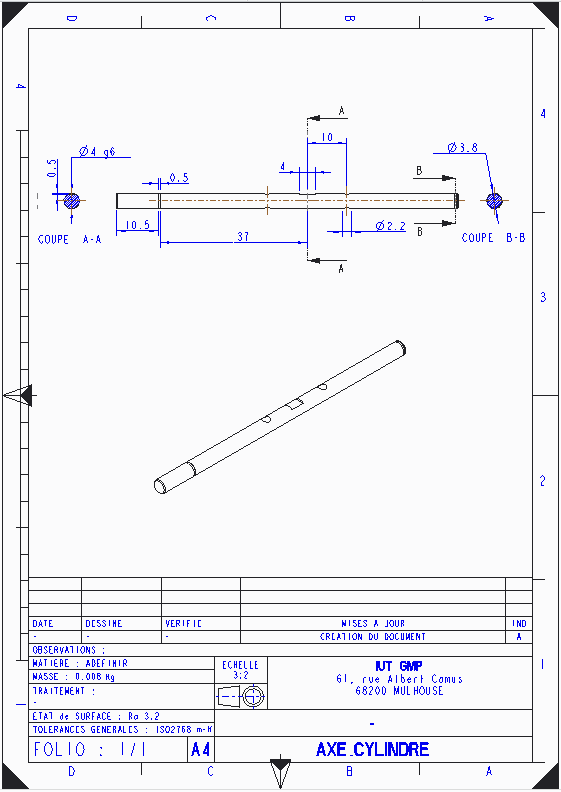

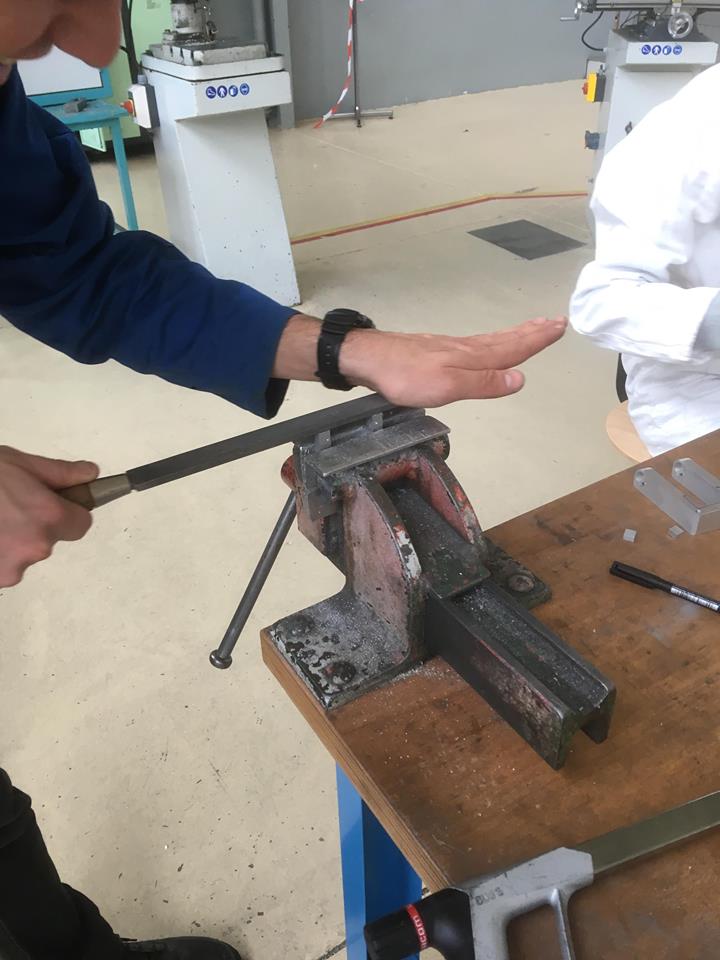

Des calculs de dimensionnement ont été réalisés sur la barre support des panneaux solaires. Cette étude a été réalisée sur une barre acier et aluminium ronde et creuse dont le diamètre extérieur est de 40 ou 50 mm avec une épaisseur variable, allant de 1 à 3 mm. Nous avons choisi une barre de diamètre 40 mm et d’épaisseur 2 mm en acier : celle-ci présente une flèche raisonnable de 19 mm en sachant que la force de 1000 N (en réalité la charge supportée par la barre est de l’ordre de 400 N) est appliquée en un point, au milieu de la barre.

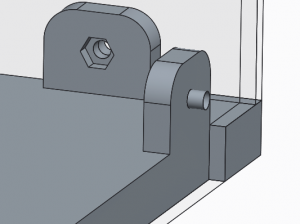

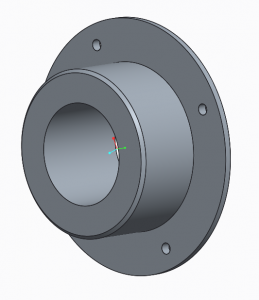

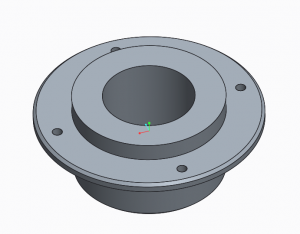

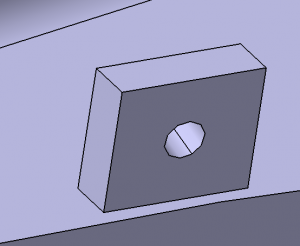

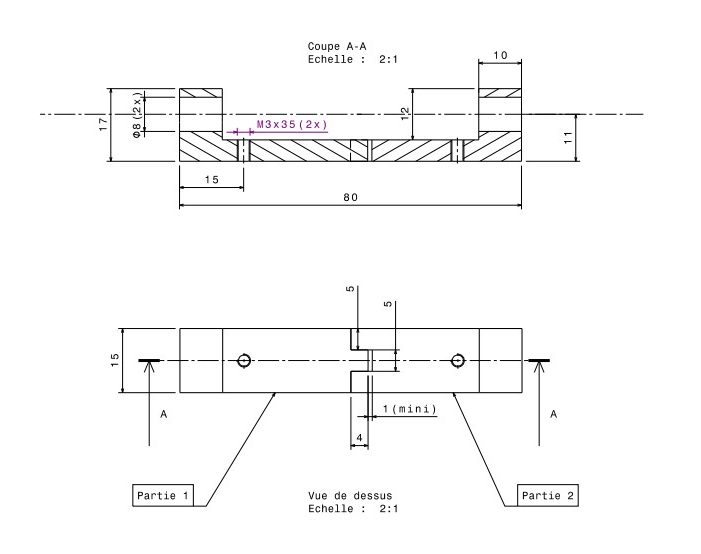

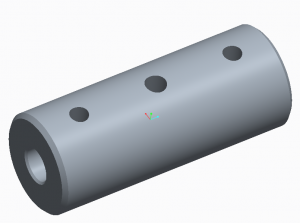

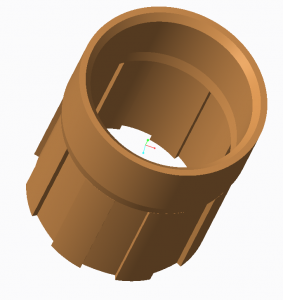

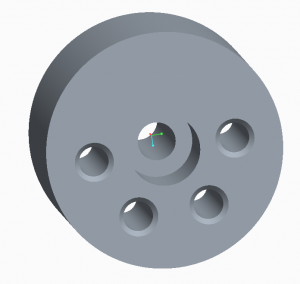

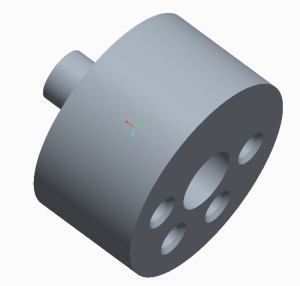

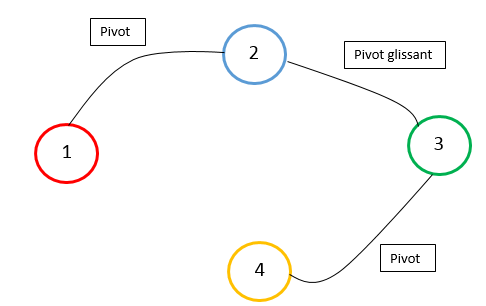

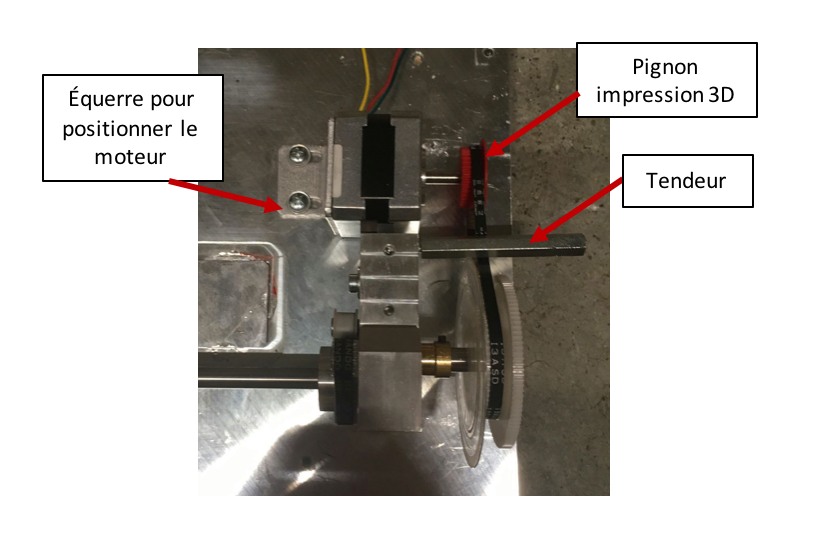

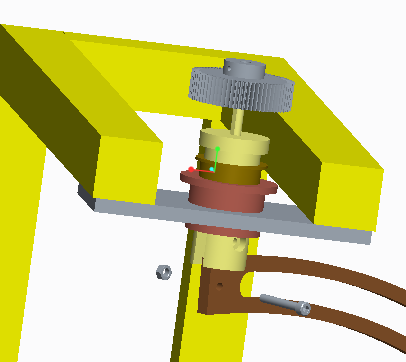

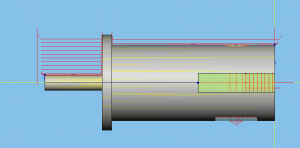

3. Choix des paliers

Les panneaux solaires sont entrainés en rotation par un vérin électrique. Le vérin, fixé sur la structure métallique (Grand support), va entraîner le cadre d’assemblage des panneaux. Le débattement des panneaux dépendra de la course maximale du vérin.

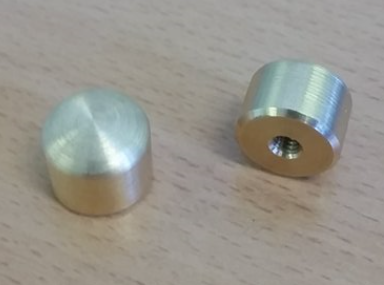

La rotation de la traverse s’effectue par le biais de roulements à billes. Afin de bloquer la traverse en translation, nous avons choisis des paliers comportant des manchons. Les caractéristiques des paliers sont les suivantes :

- Palier à semelle en deux parties – Référence SNG 509

- Diamètre : 40 mm

- Entraxe des perçages de fixation : 170 mm

- Matière du palier : Fonte

- Roulement à billes – Référence SKF 1209K

- Manchon de serrage – Référence H209

- Bagues – Référence SR85X5,5

- Kit joints fourni – Référence TSNU509

Lien vers le revendeur : https://www.lebonroulement.com/tous-les-paliers-fonte/180149-palier-fonte-en-deux-parties-sng5091209k.html

Comme indiqué ci-dessus, les paliers vont permettre la rotation de la traverse supportant les panneaux, mais va également permettre l’arrêt axial de la traverse grâce au manchon.

Le montage de la traverse dans les paliers s’effectue de la manière suivante :

- Montage des paliers sur la structure métallique

- Montage de la traverse dans les paliers

- Serrage du manchon présent dans le palier inférieur une fois la traverse positionnée

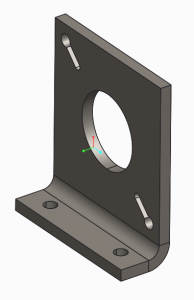

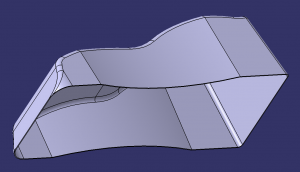

4. Structure fixe

Le nombre de panneaux solaires étant passé à 5, nous avons changer la conception du support devant être fixe afin qu’il supporte 3 panneaux. L’inclinaison donnée au support fixe est la même que celle du support mobile, soit 33°. Cela permettra aux étudiants de réaliser un comparatif de la production solaire d’un système fixe et d’un système mobile.

5. Analyse électrique

Normes

Avant de commencer les analyses sur les panneaux, nous avons dû nous renseigner sur les normes existantes concernant l’installation de panneaux photovoltaïques raccordés au réseau telles que :

- Protection contre les chocs électriques

- Protection contre les surintensités

- Protection contre la foudre

- Signalisation

- Emplacement du coffret de mise en sécurité pompiers

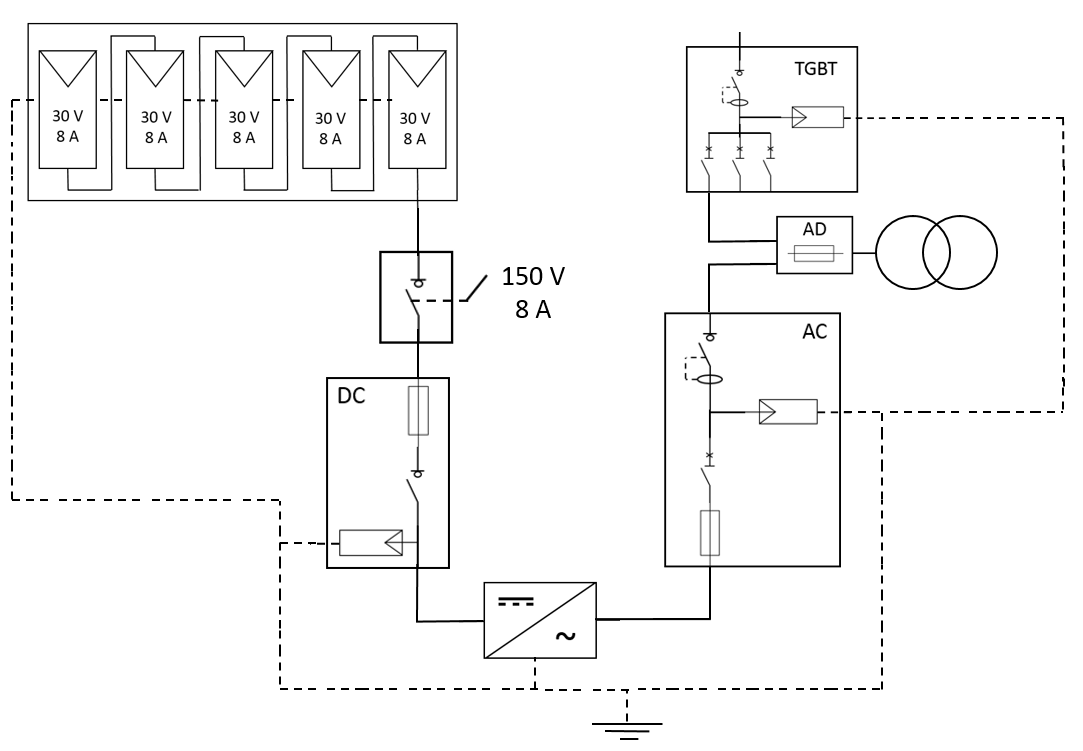

Après avoir pris connaissance des normes liées aux panneaux, une nouvelle question s’est posée : faut-il brancher les panneaux en série ou en parallèle (ou les deux) ?

Lorsque les panneaux sont en série, les tensions s’additionnent. Lorsqu’ils sont en parallèle c’est les courants qui s’additionnent.

| 5 Panneaux | Tension (V) | Courant (A) |

| Série | 150 | 8 |

| Parallèle | 30 | 40 |

L’onduleur disponible exige une tension minimum de 140V. Concernant ses limites maximales, on atteint 400V et 10 A.

Le seul circuit possible est avec tous les panneaux en série.

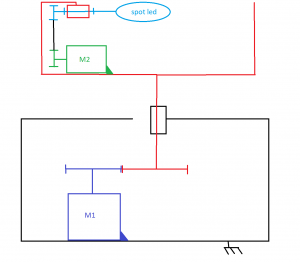

Schéma électrique

Les panneaux en série sont reliés tout d’abord au coffret de securisé pompiers. On arrive ensuite dans la partie continue du boîtier de sécurité avant de passer par l’onduleur. Ce dernier va faire passer la tension en alternatif qui va repasser par le boîtier de sécurité mais dans la partie alternative. Enfin le courant arrive dans le réseau de l’IUT et alimente ce qui en a besoin.

L’ensemble est relié à la terre pour la protection parafoudre.

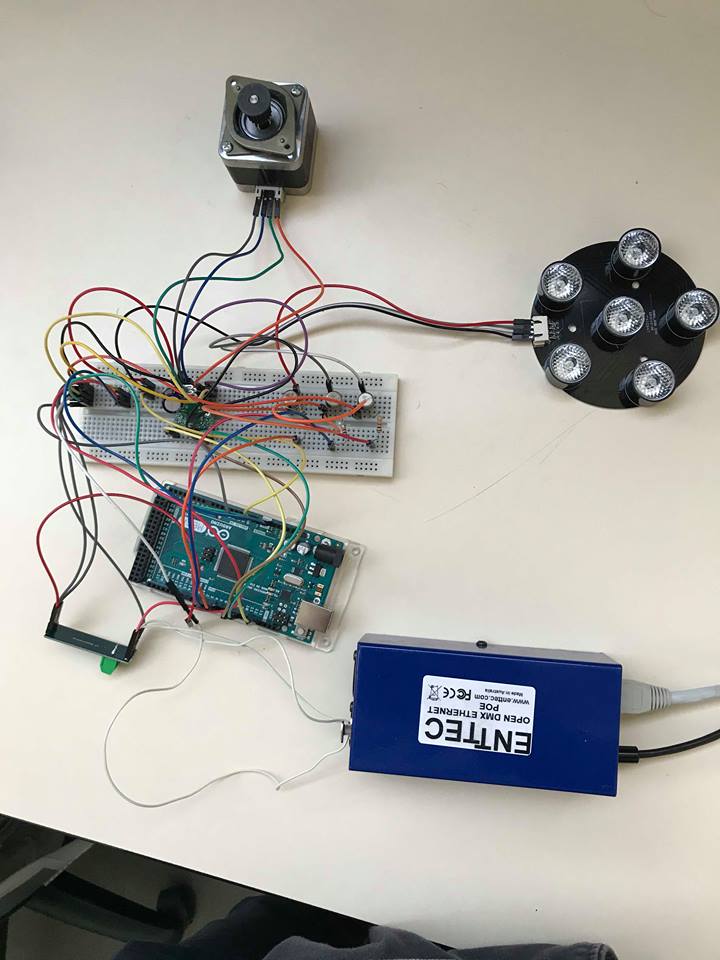

Montage

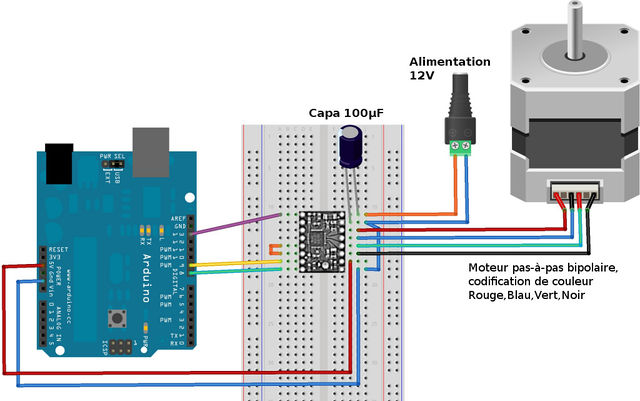

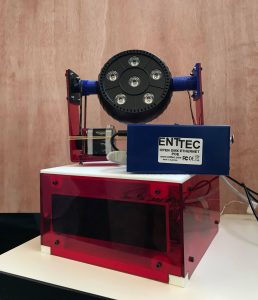

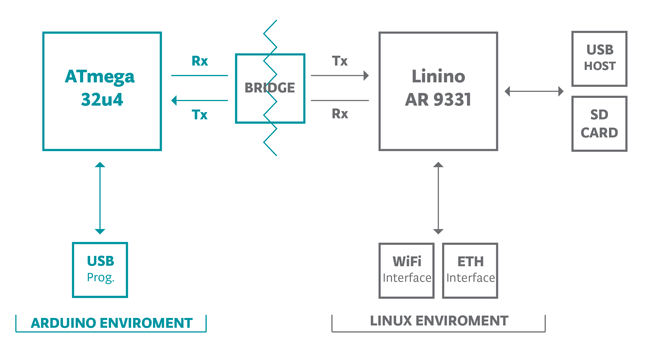

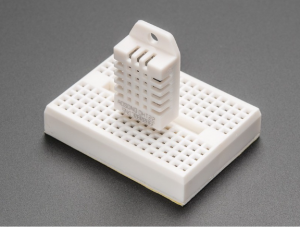

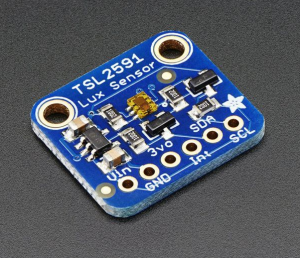

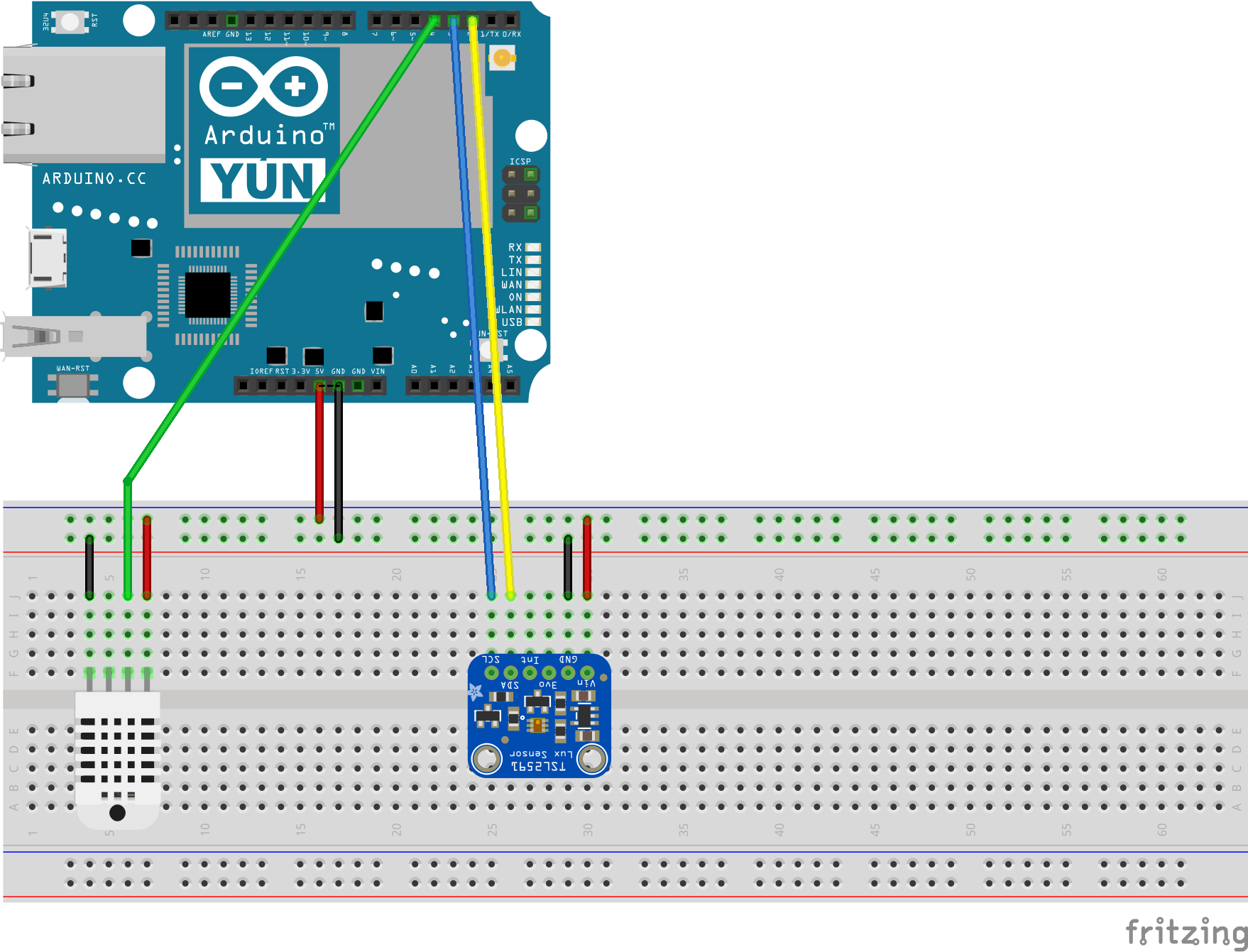

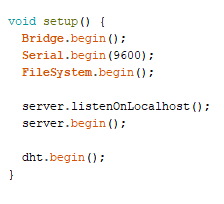

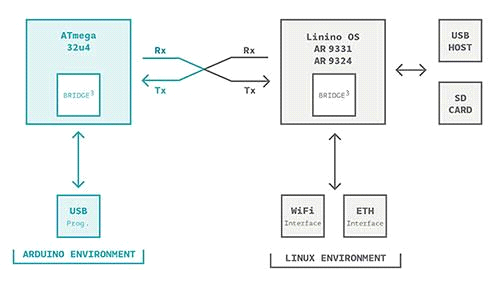

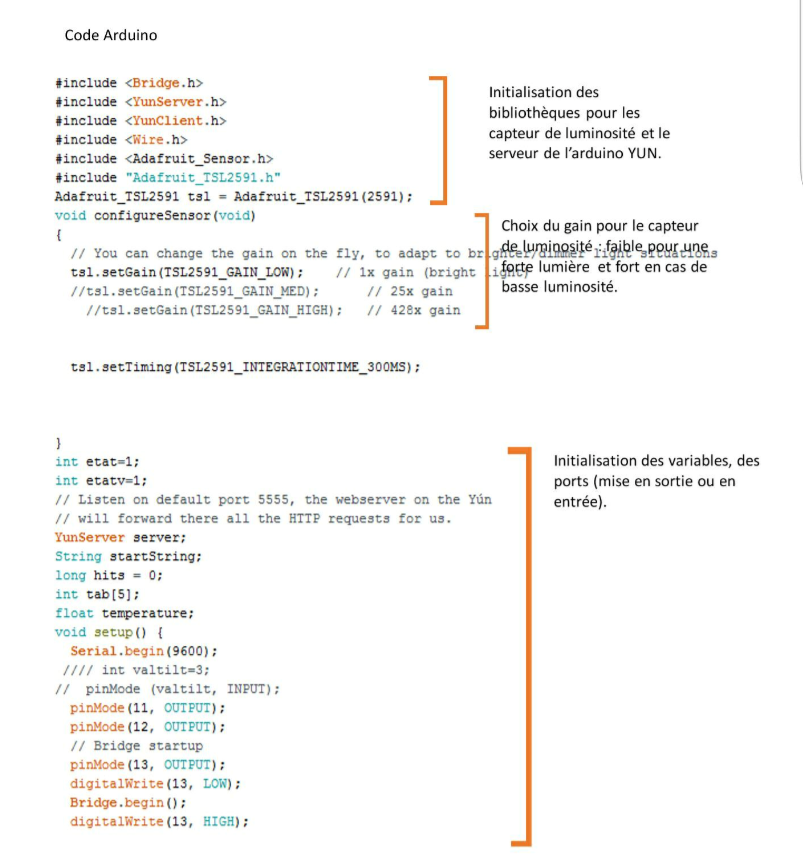

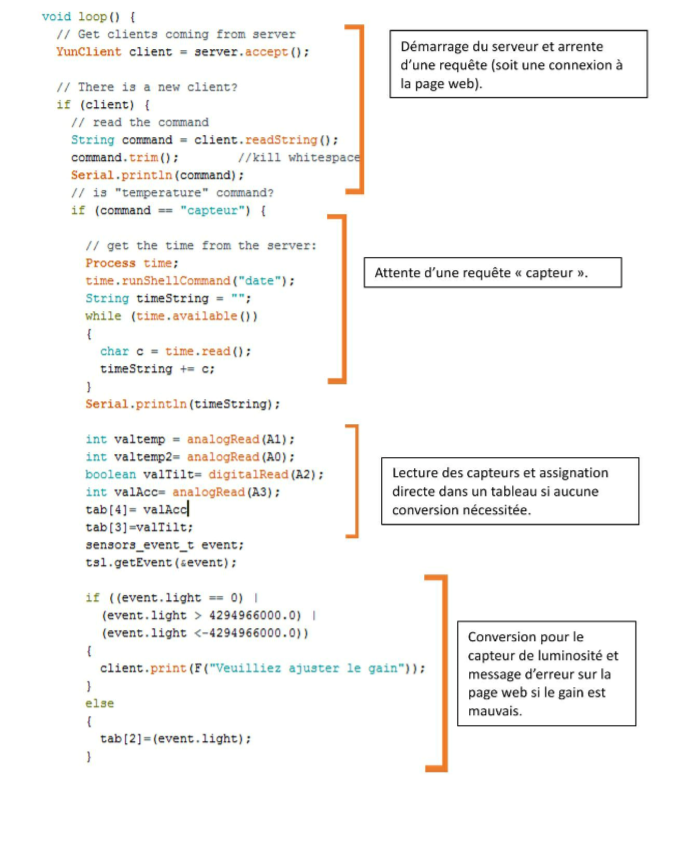

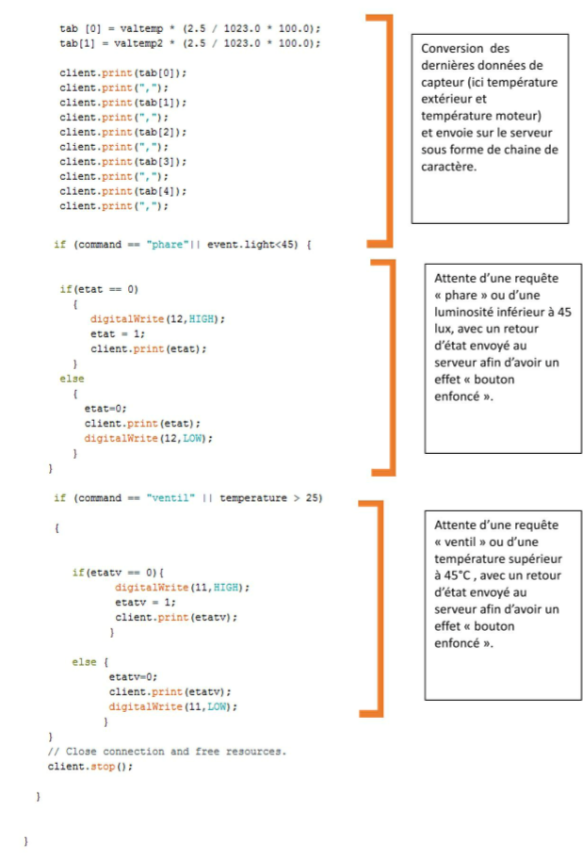

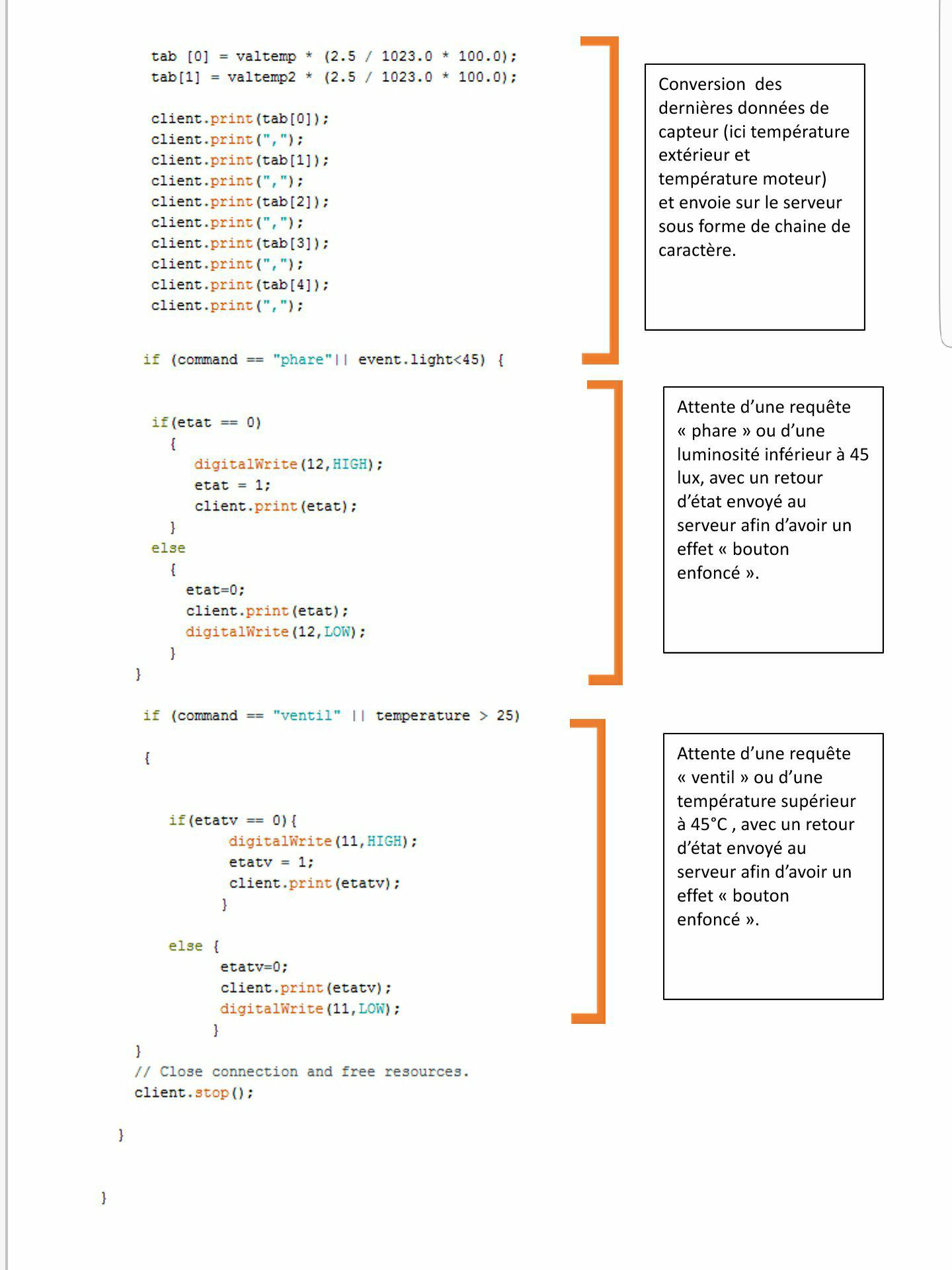

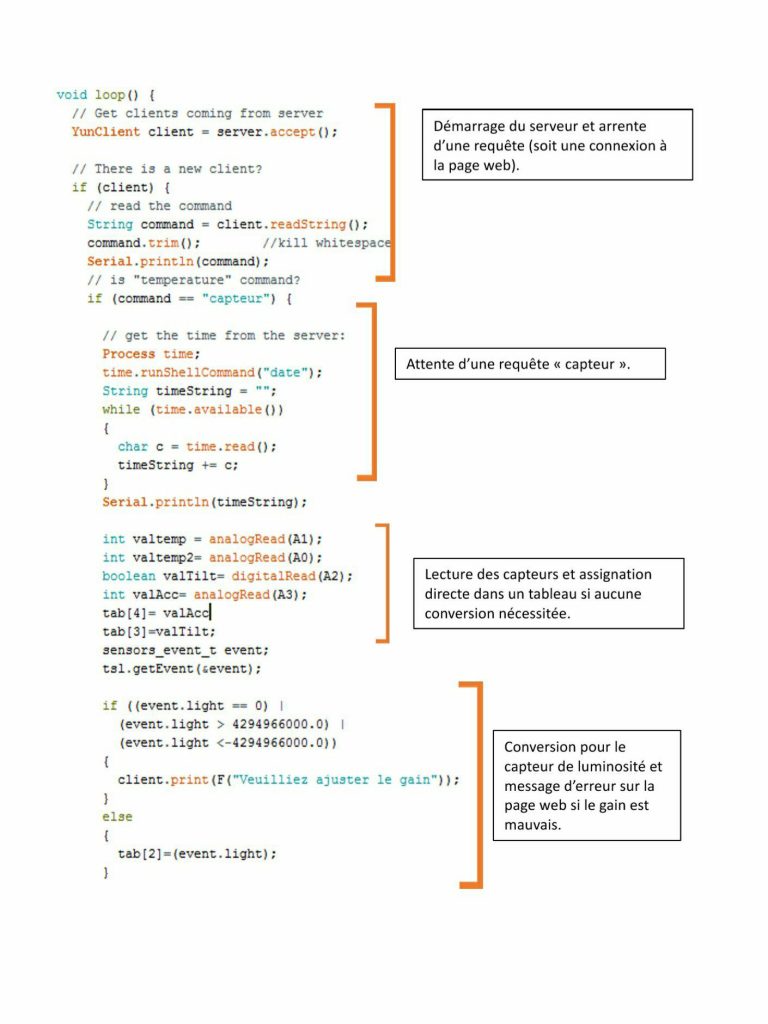

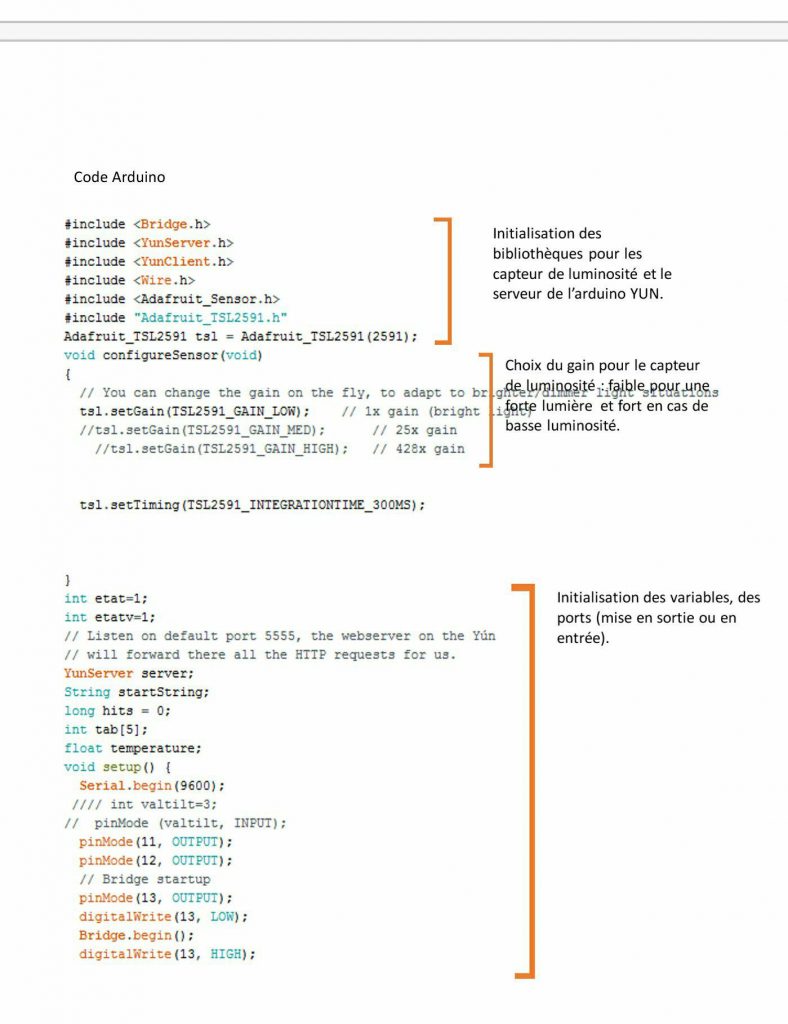

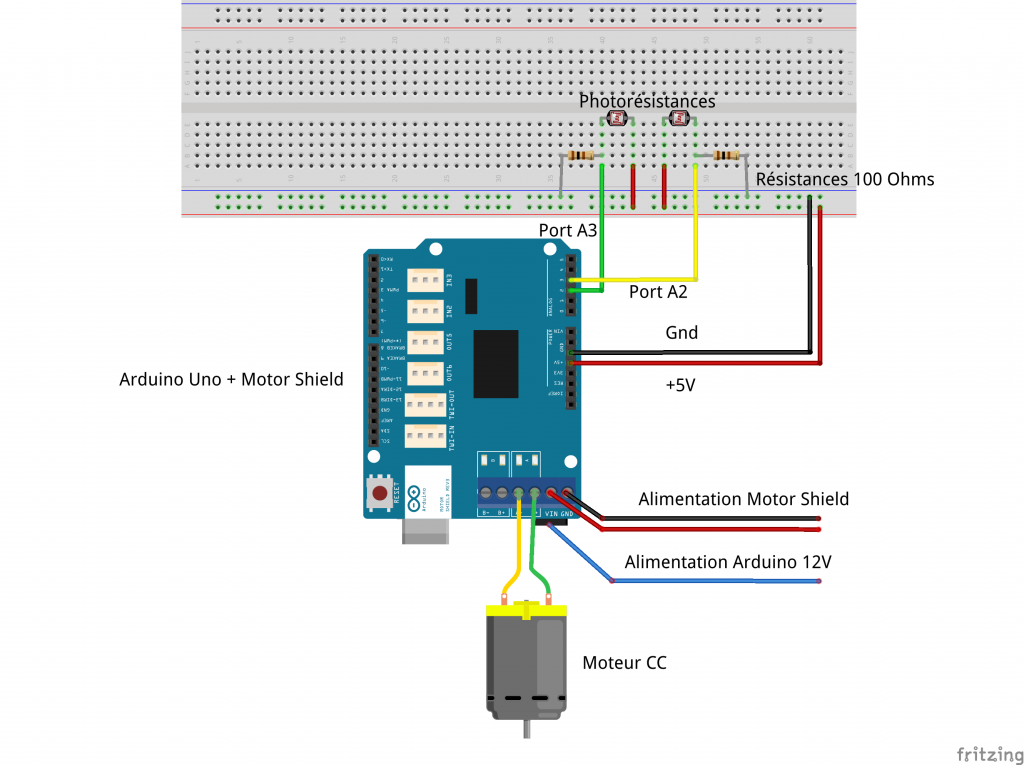

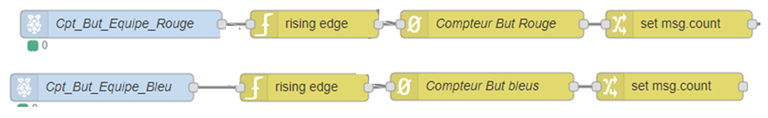

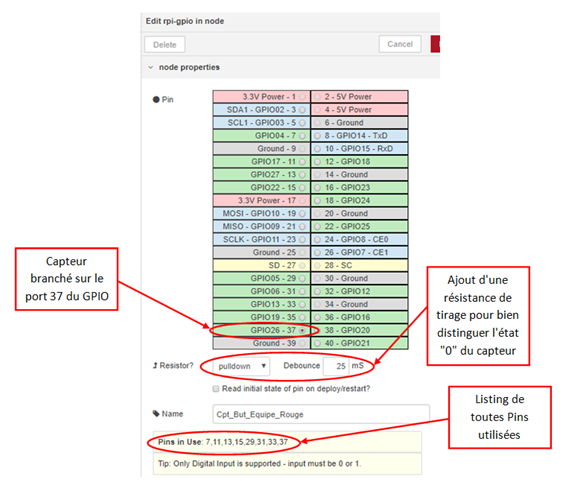

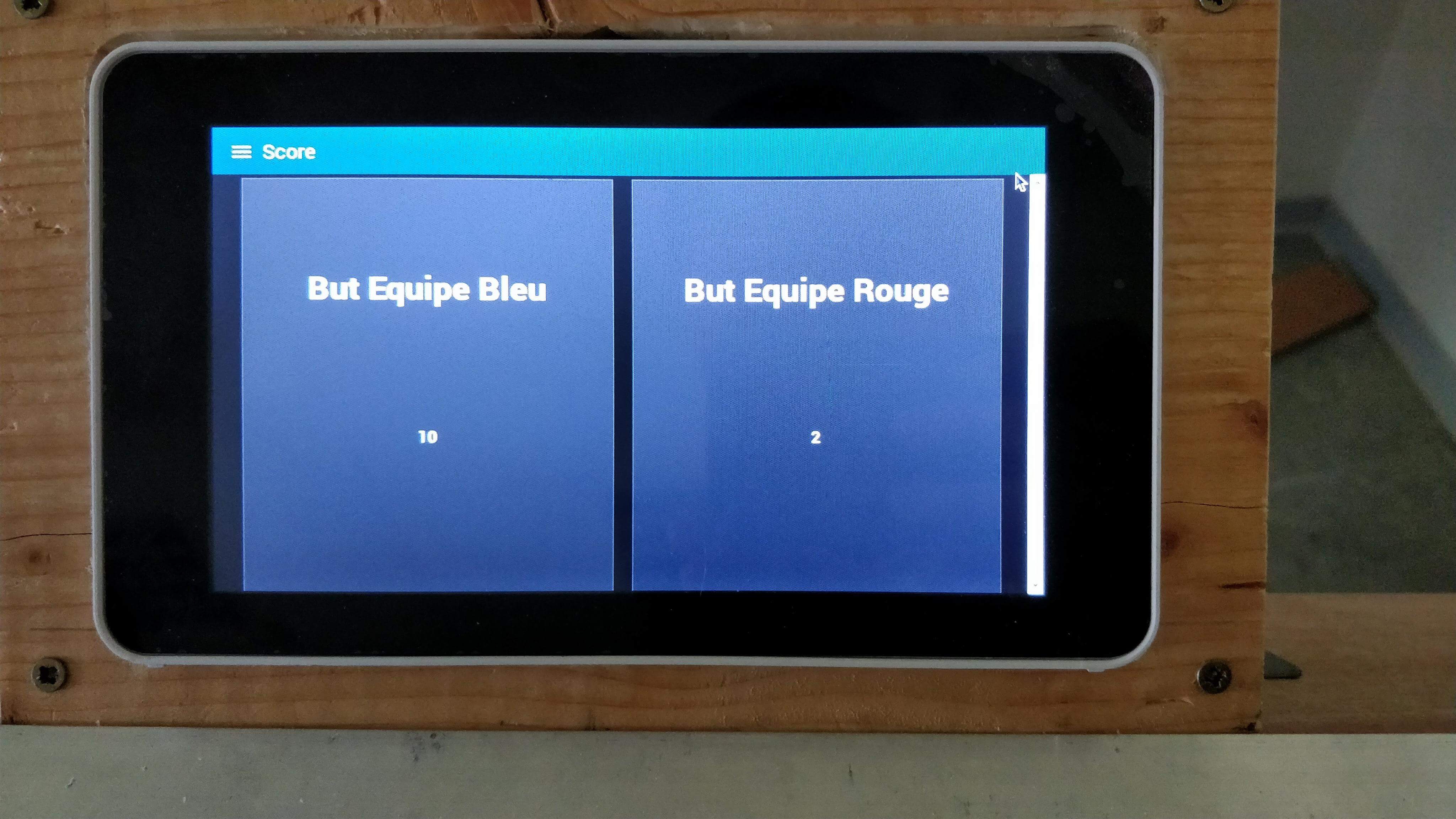

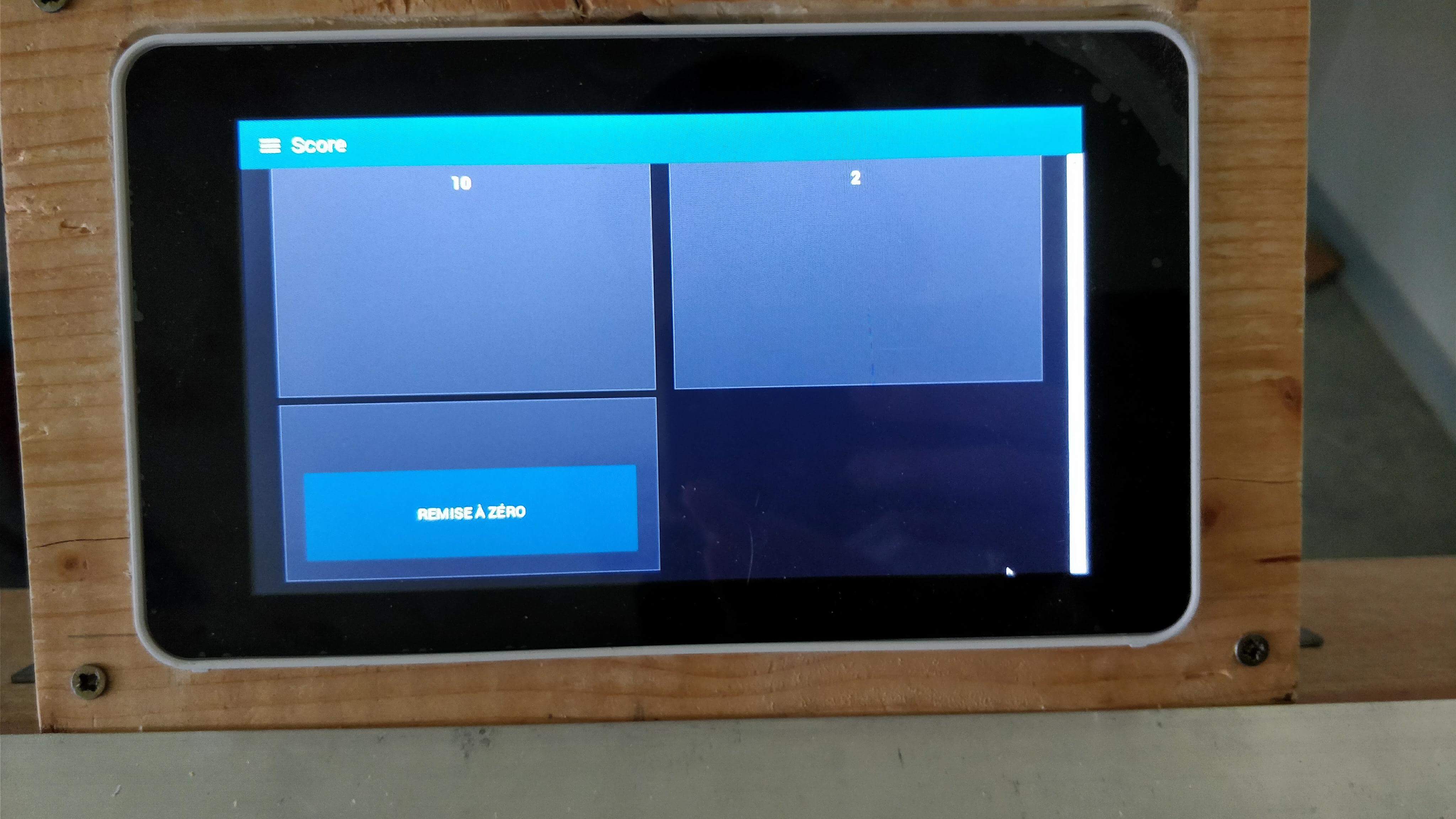

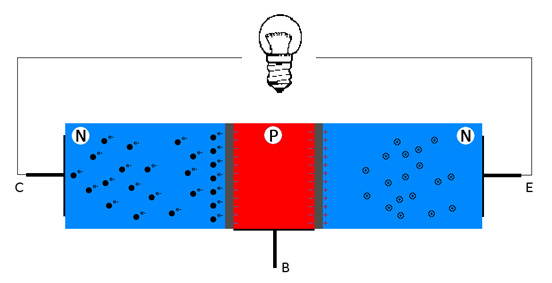

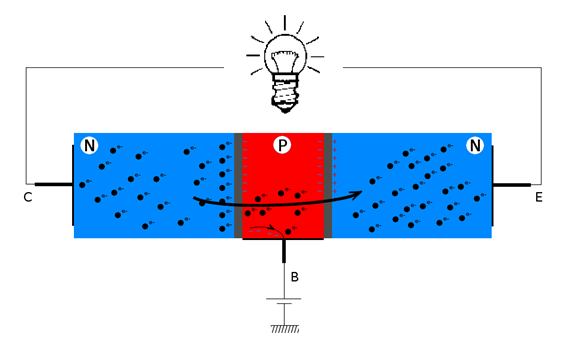

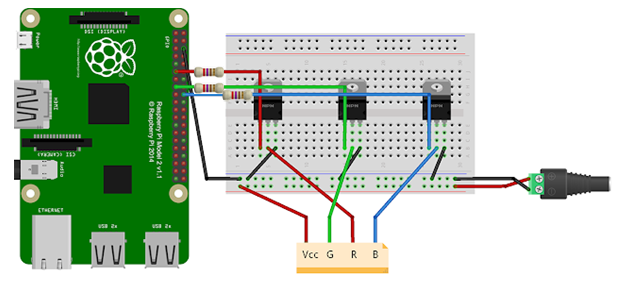

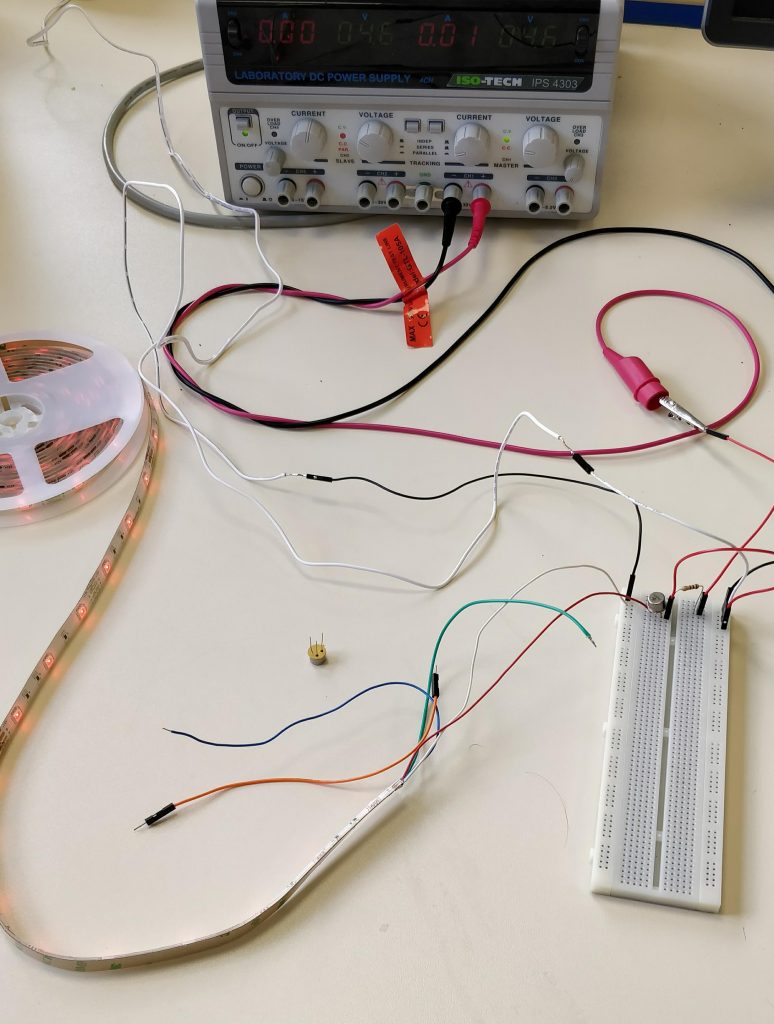

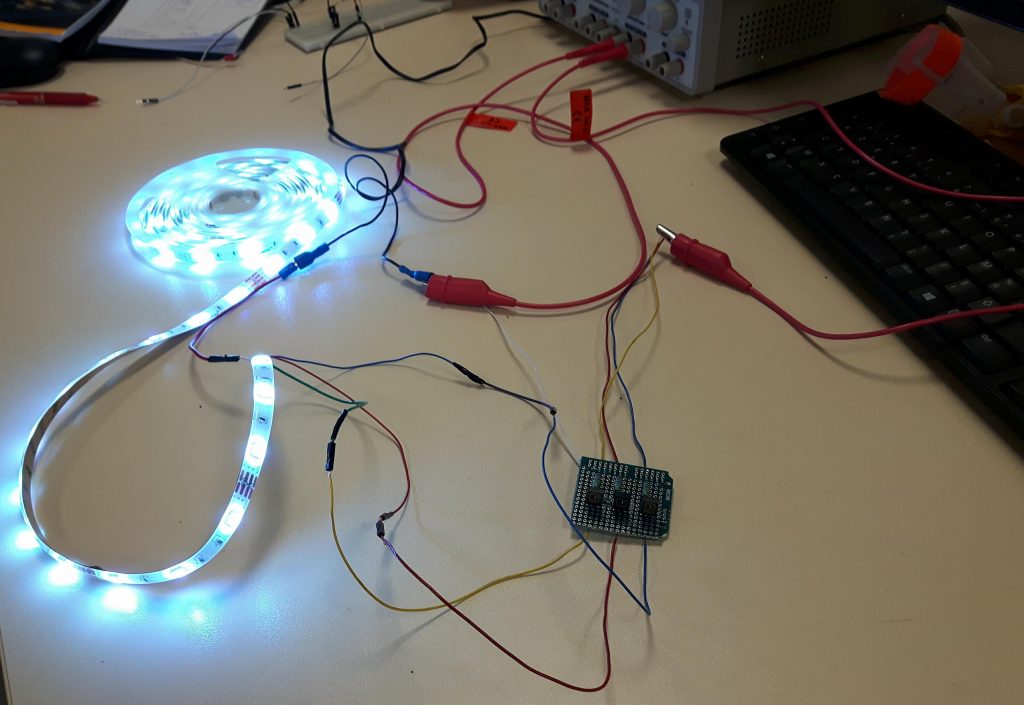

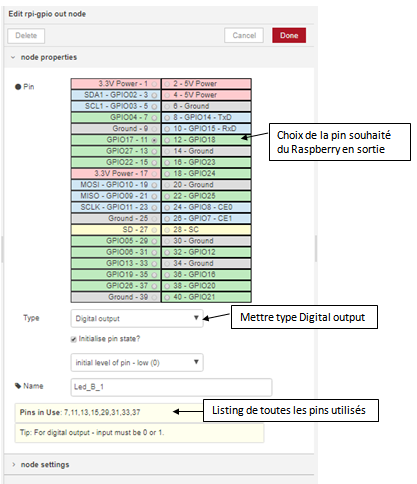

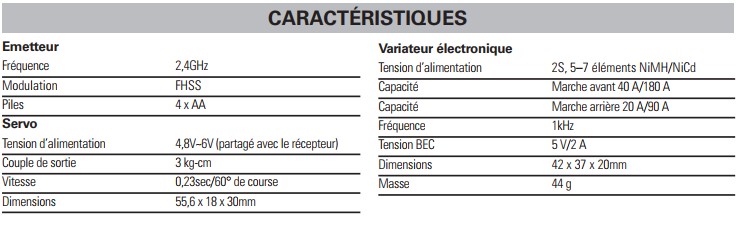

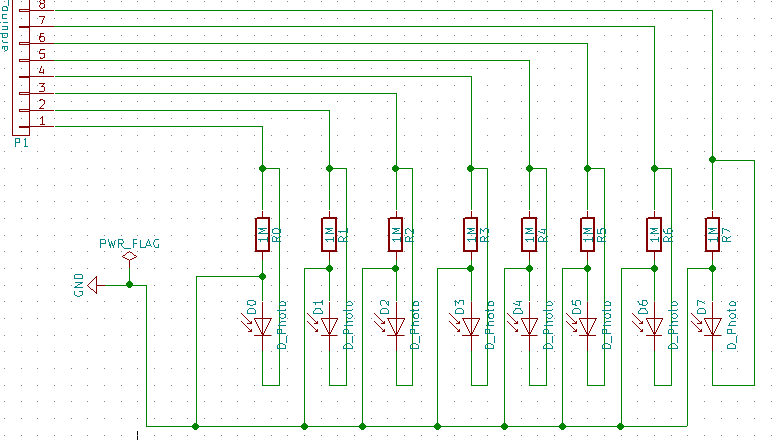

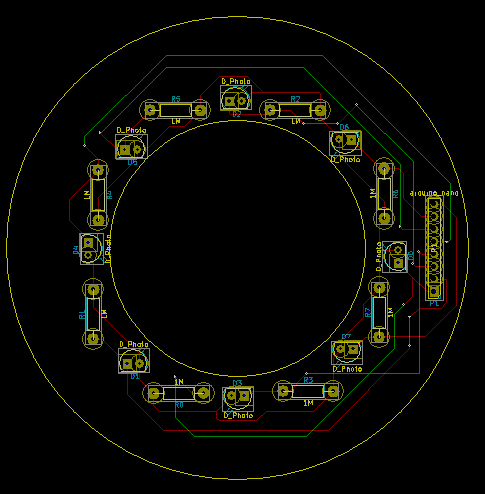

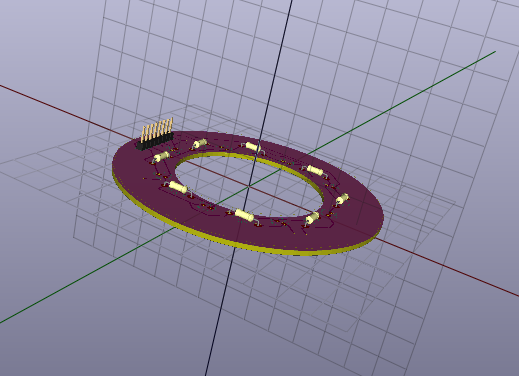

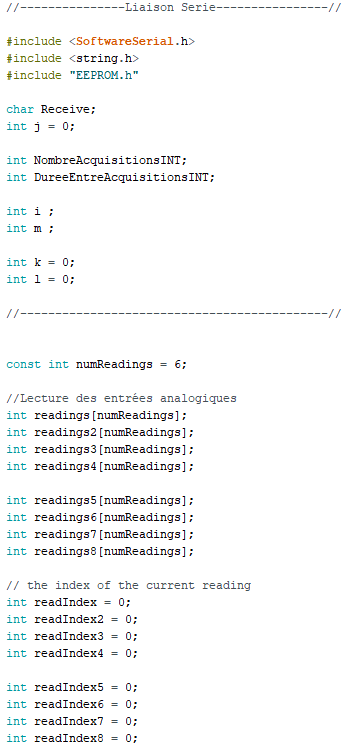

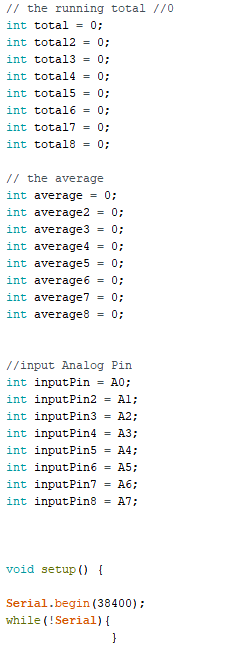

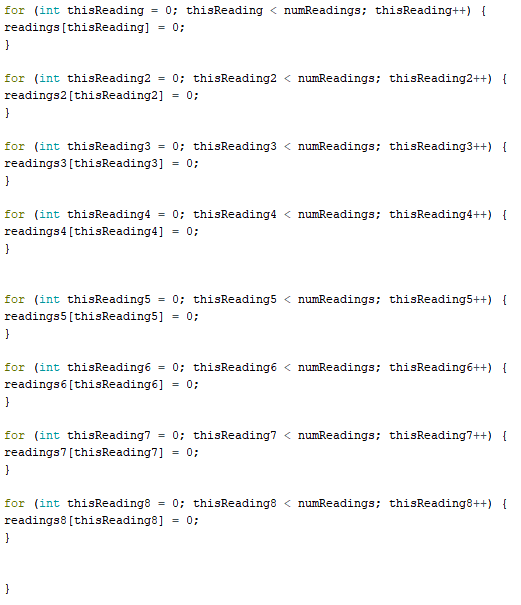

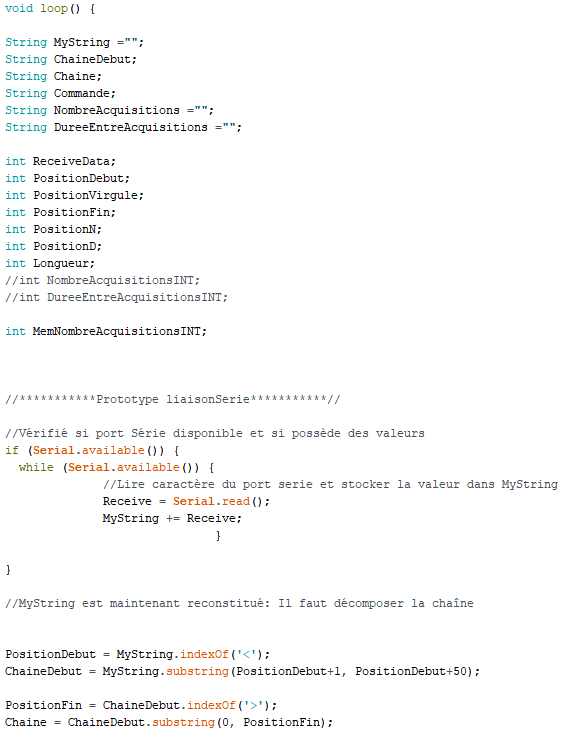

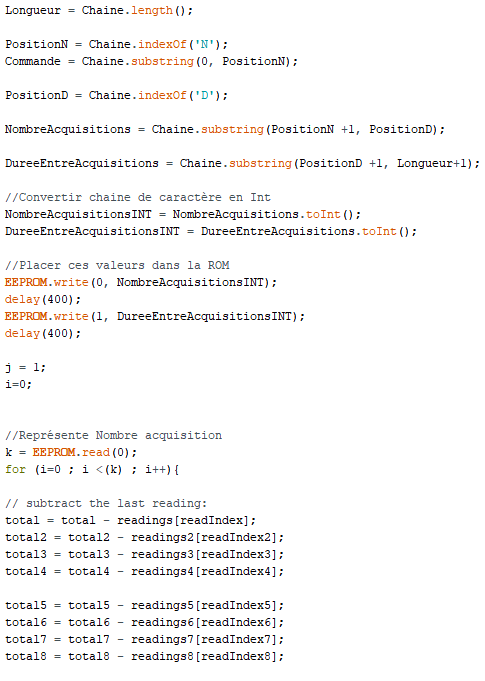

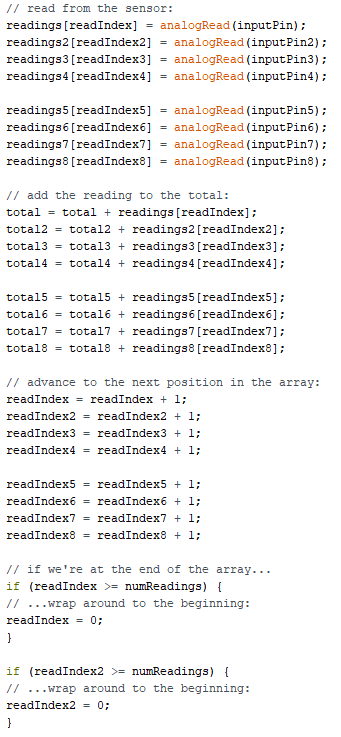

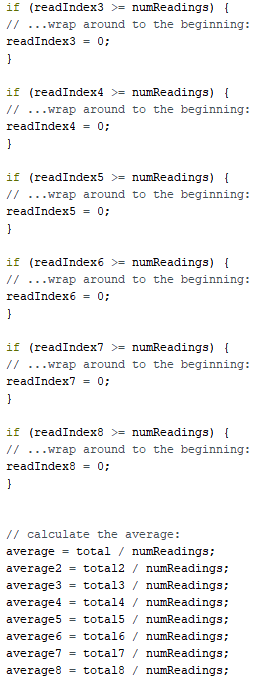

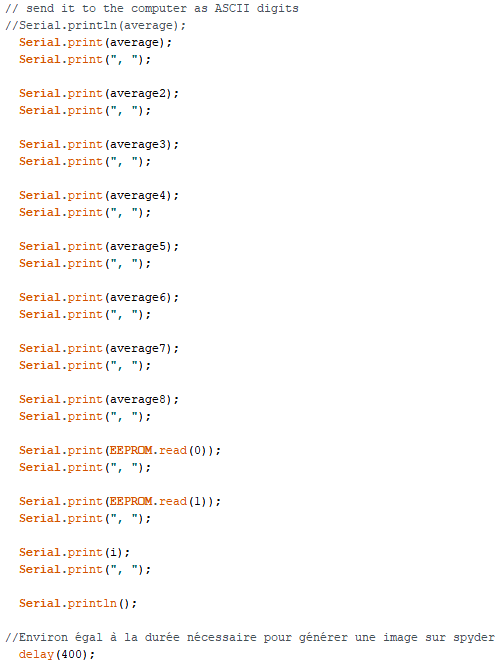

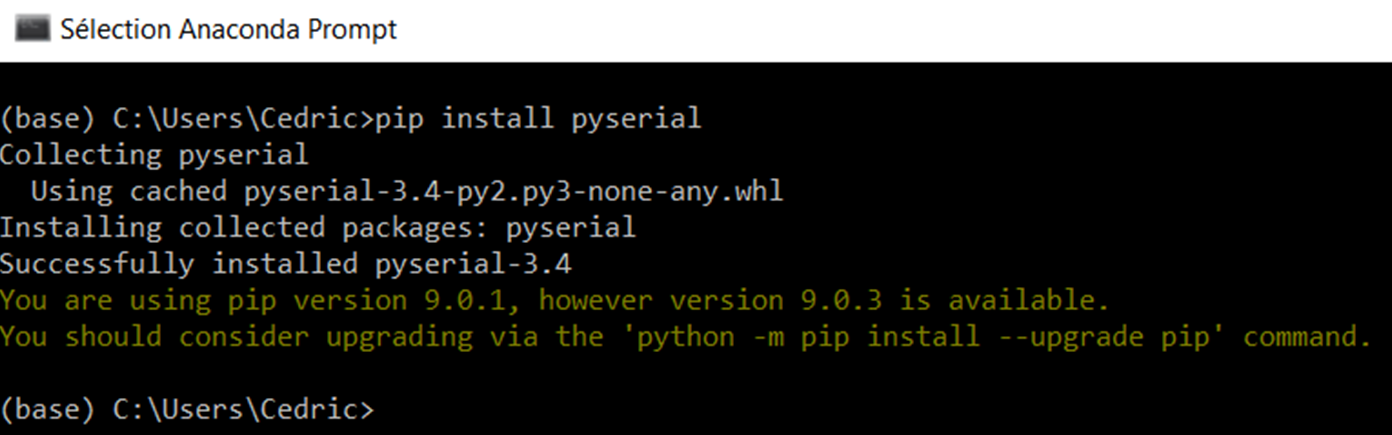

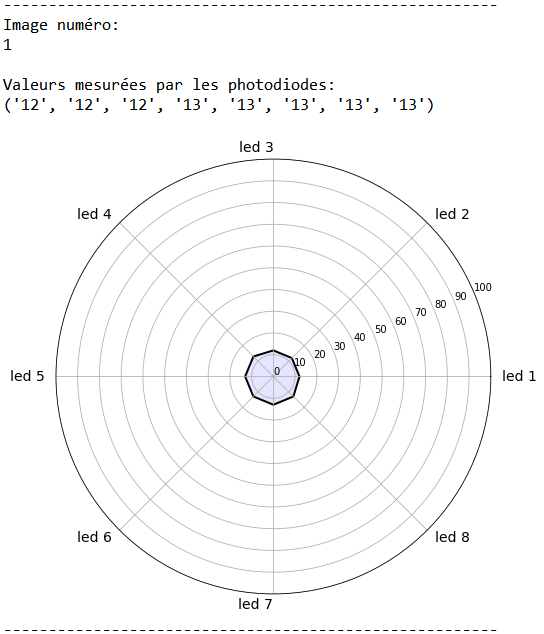

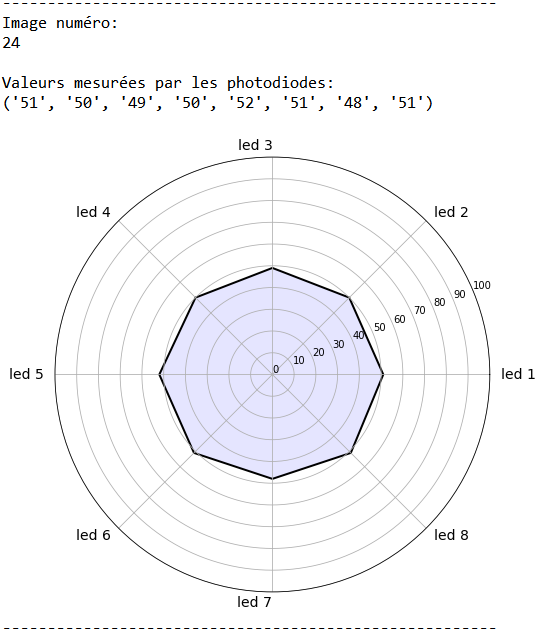

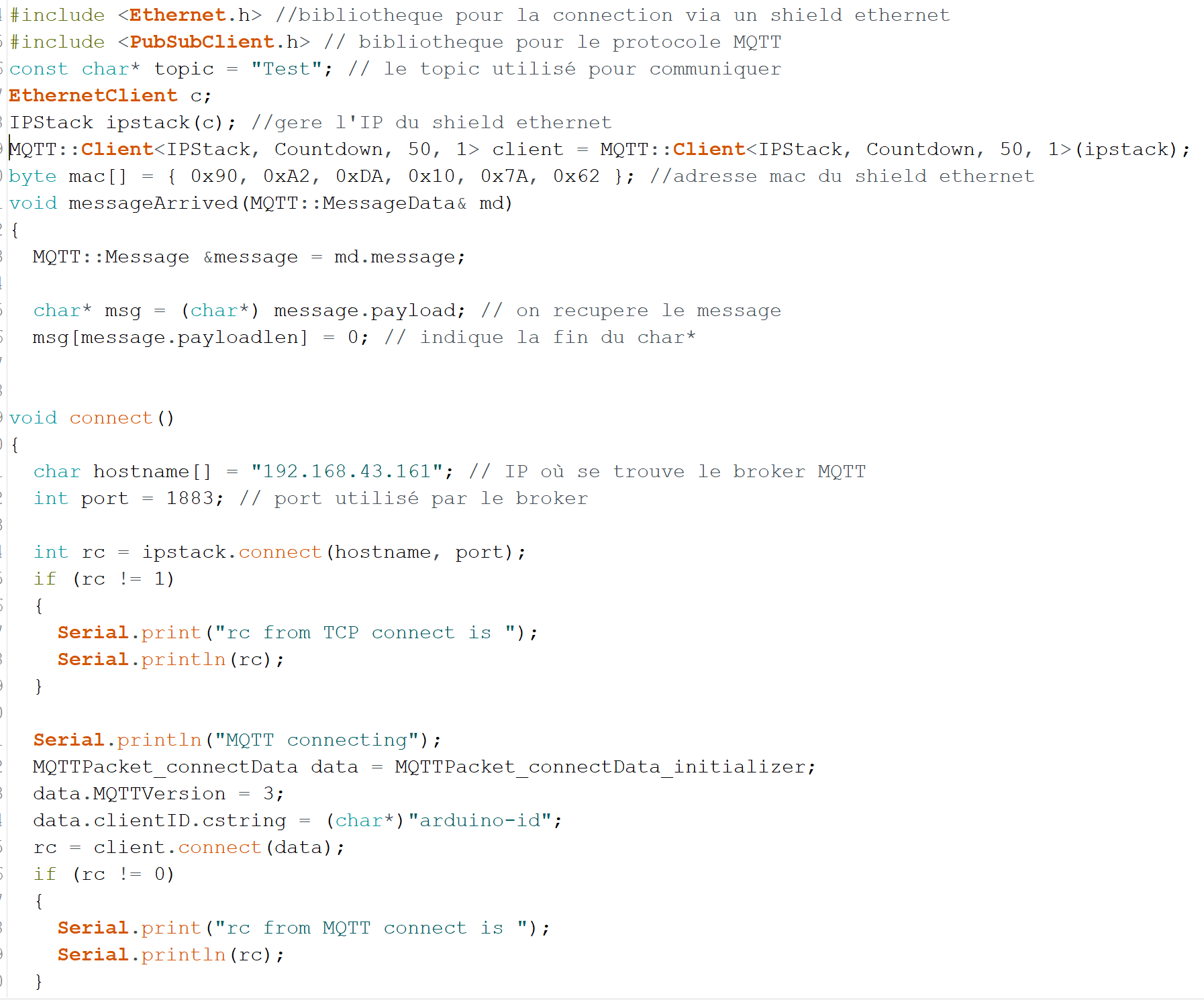

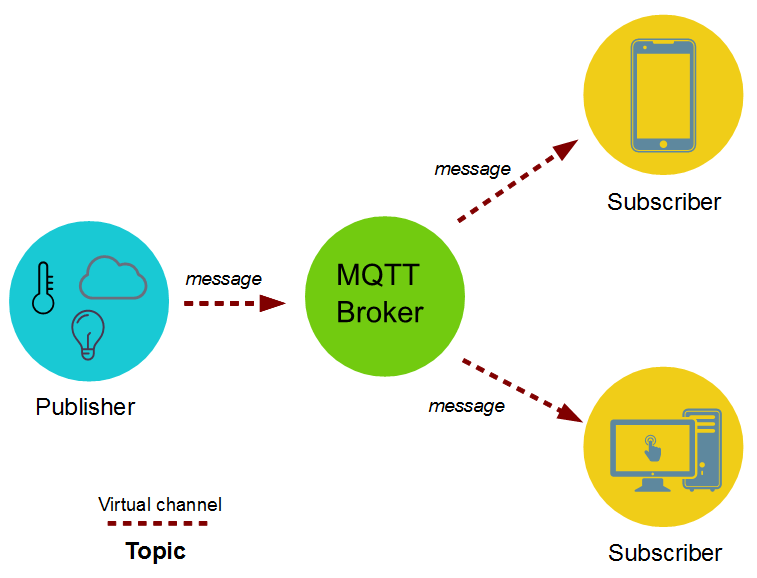

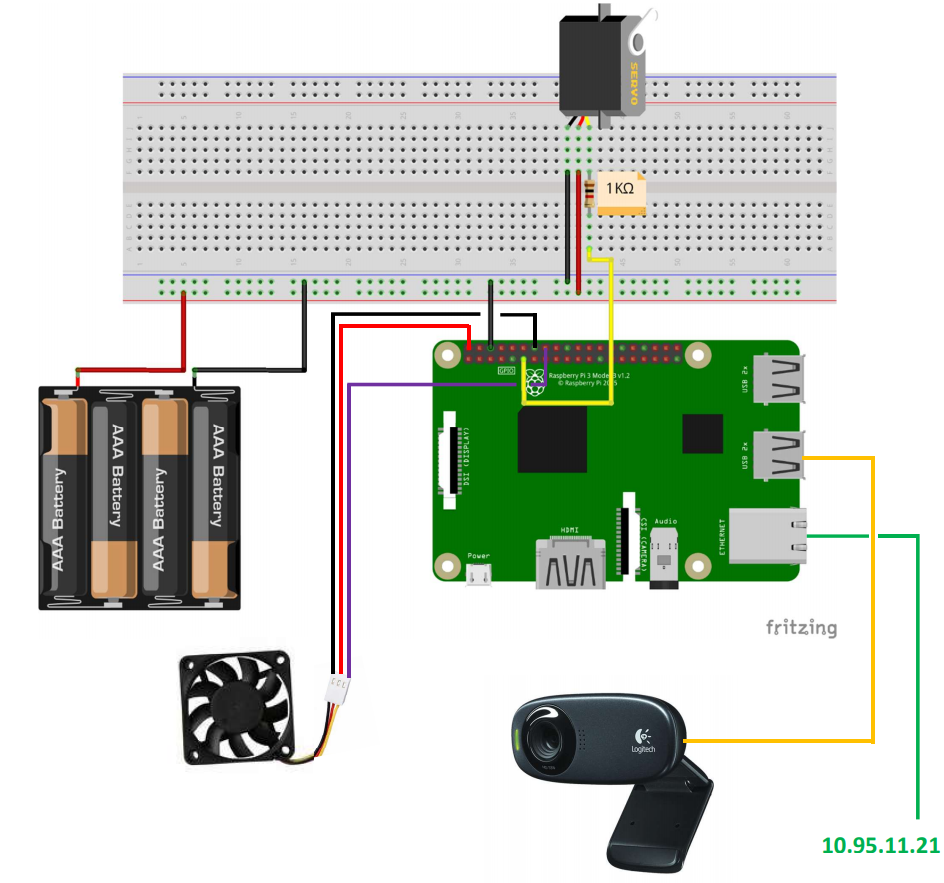

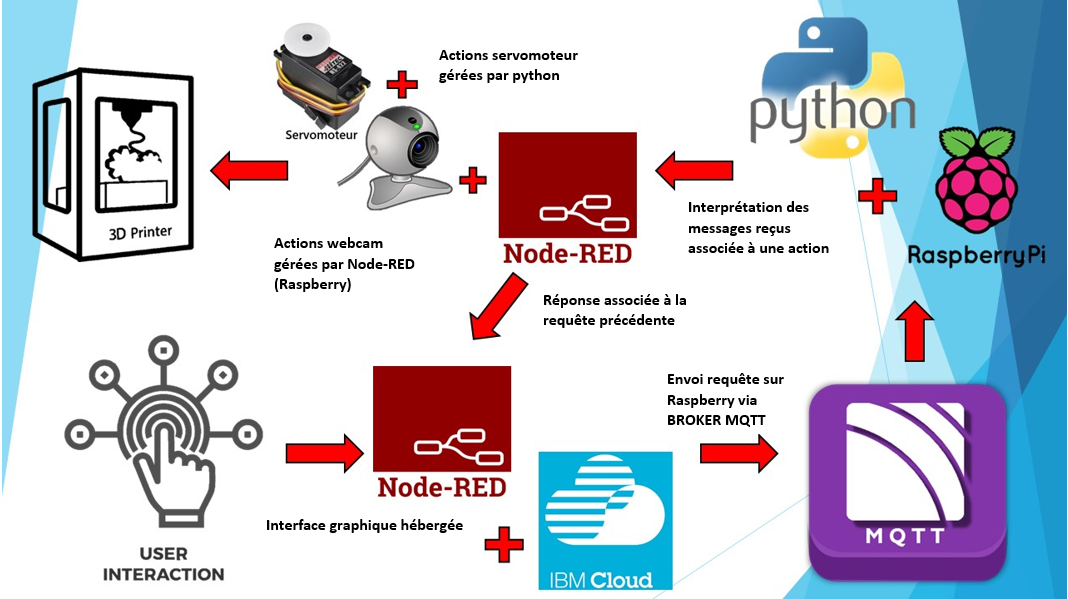

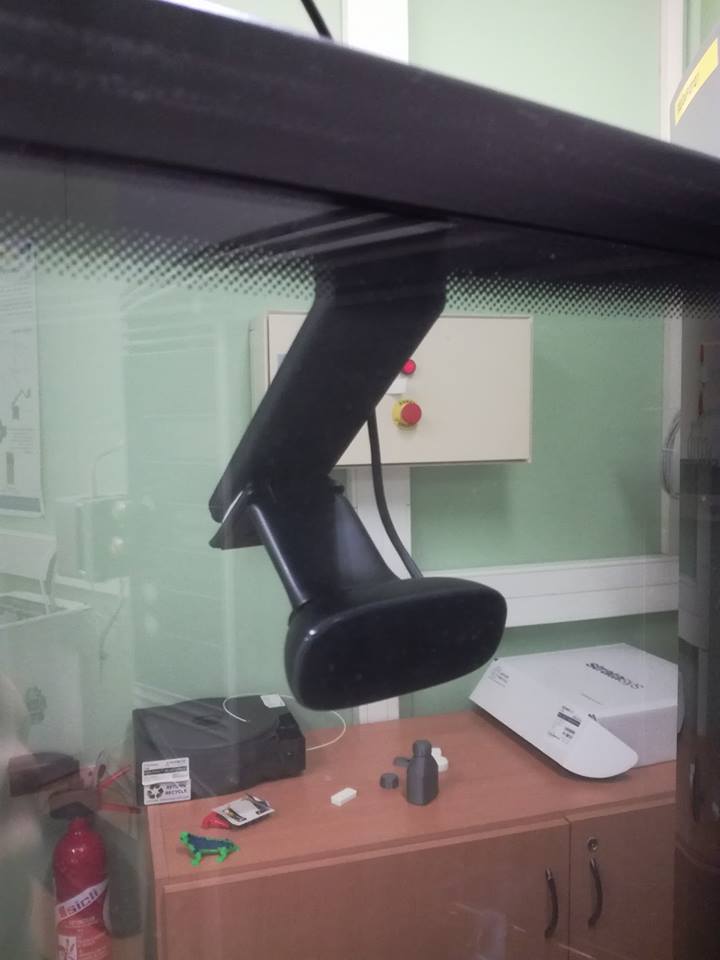

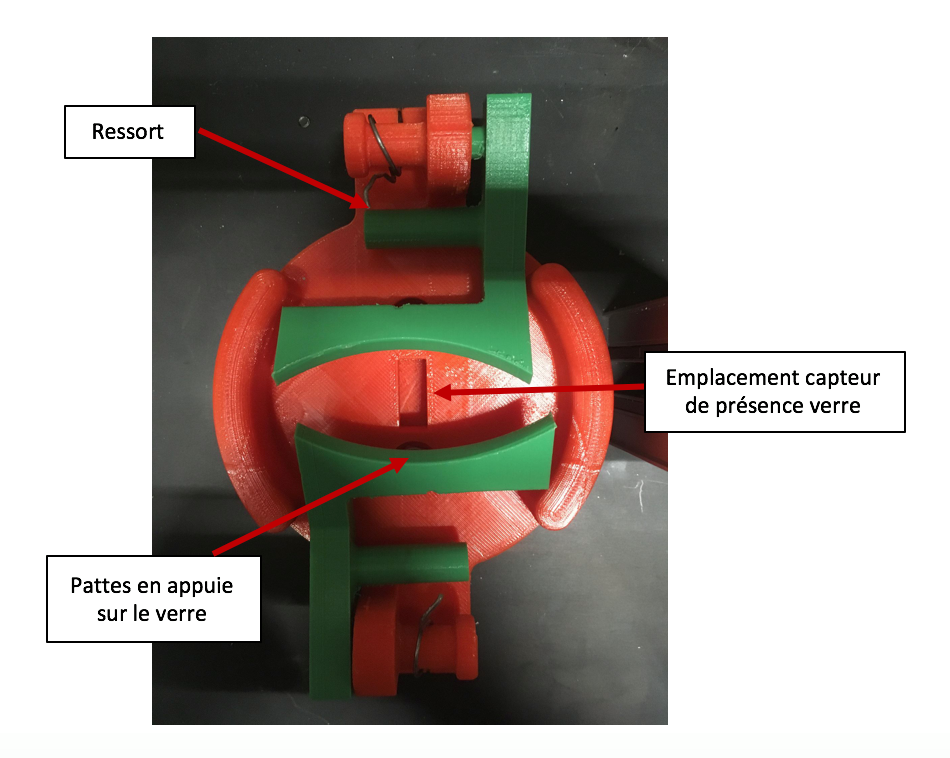

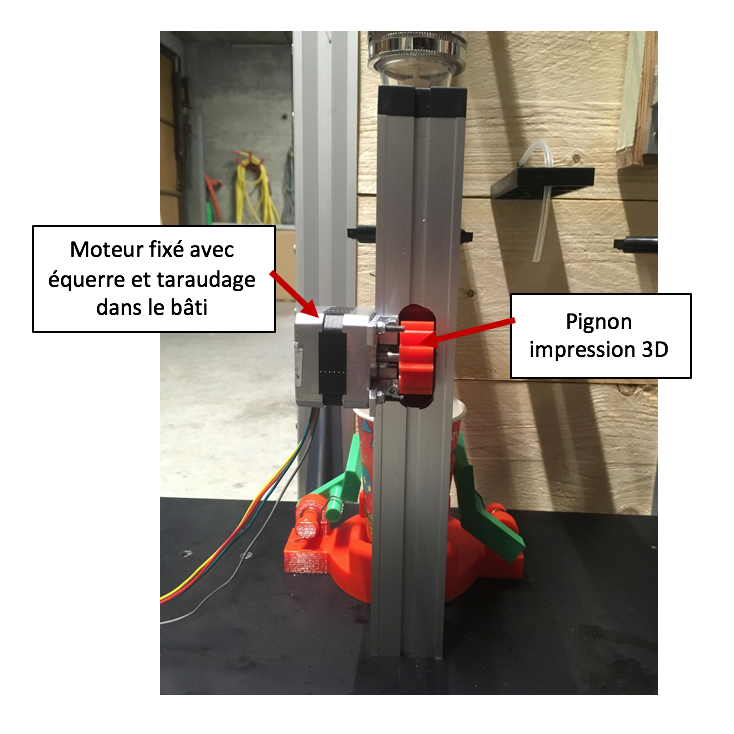

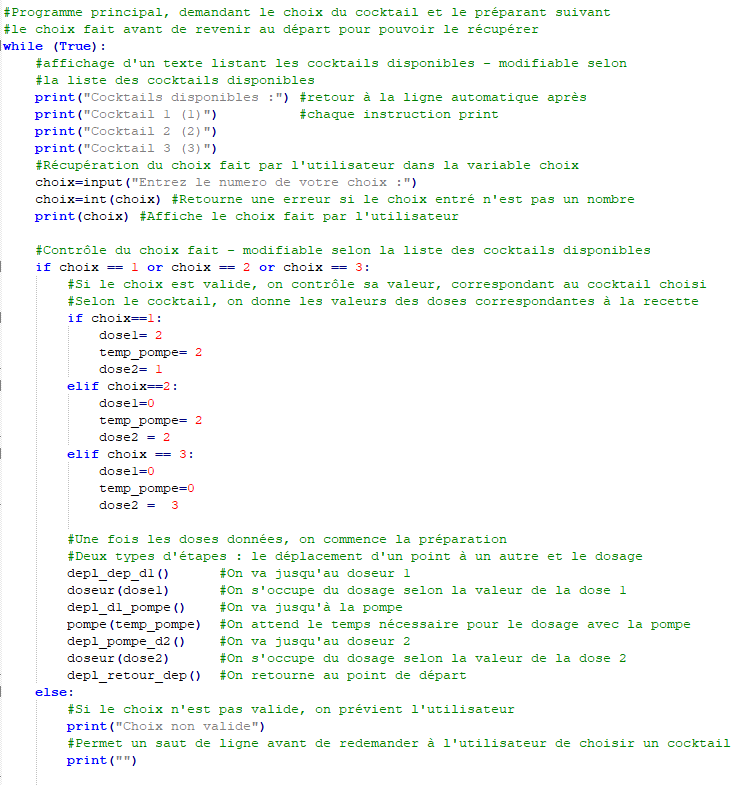

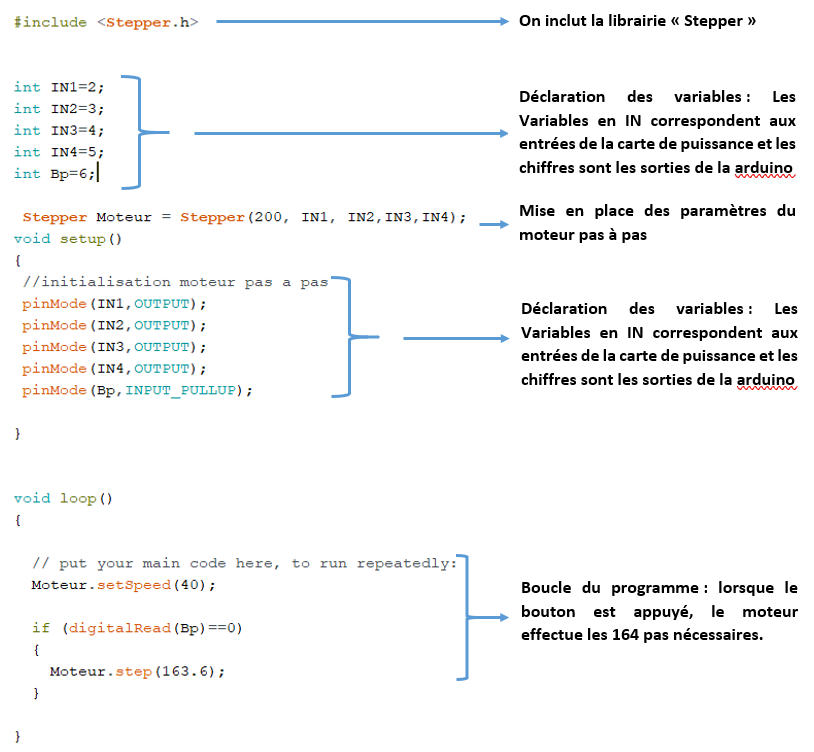

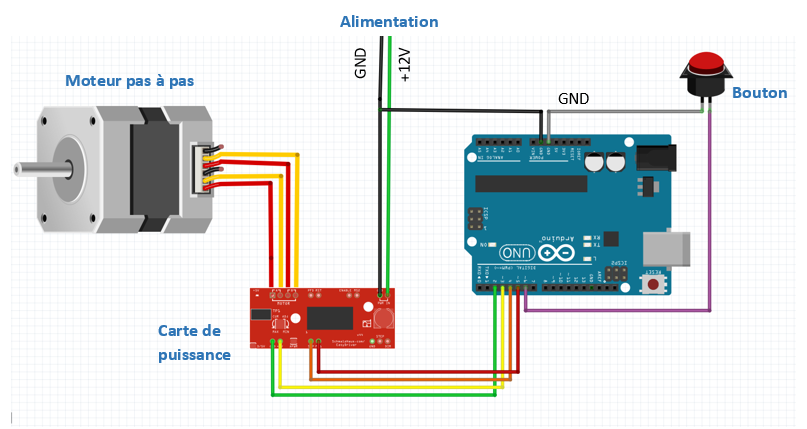

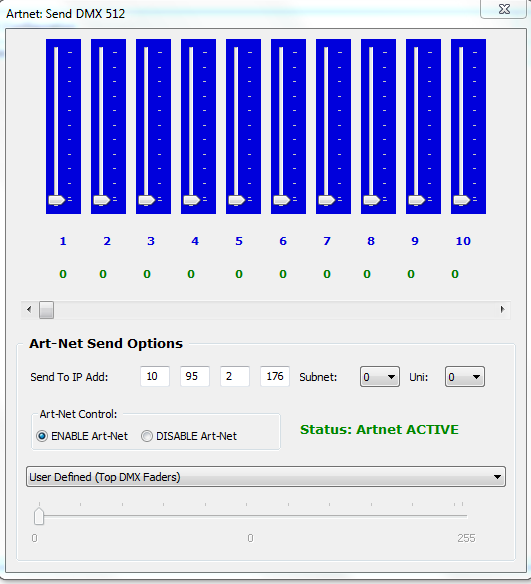

Pour rendre les panneaux mobiles et pour les faire suivre le soleil, il faut un système de tracker. Ce système est composé d’une carte Arduino Uno, d’un Motor Shield, d’une breadboard, de 2 photorésistances, de 2 résistances et d’un moteur.

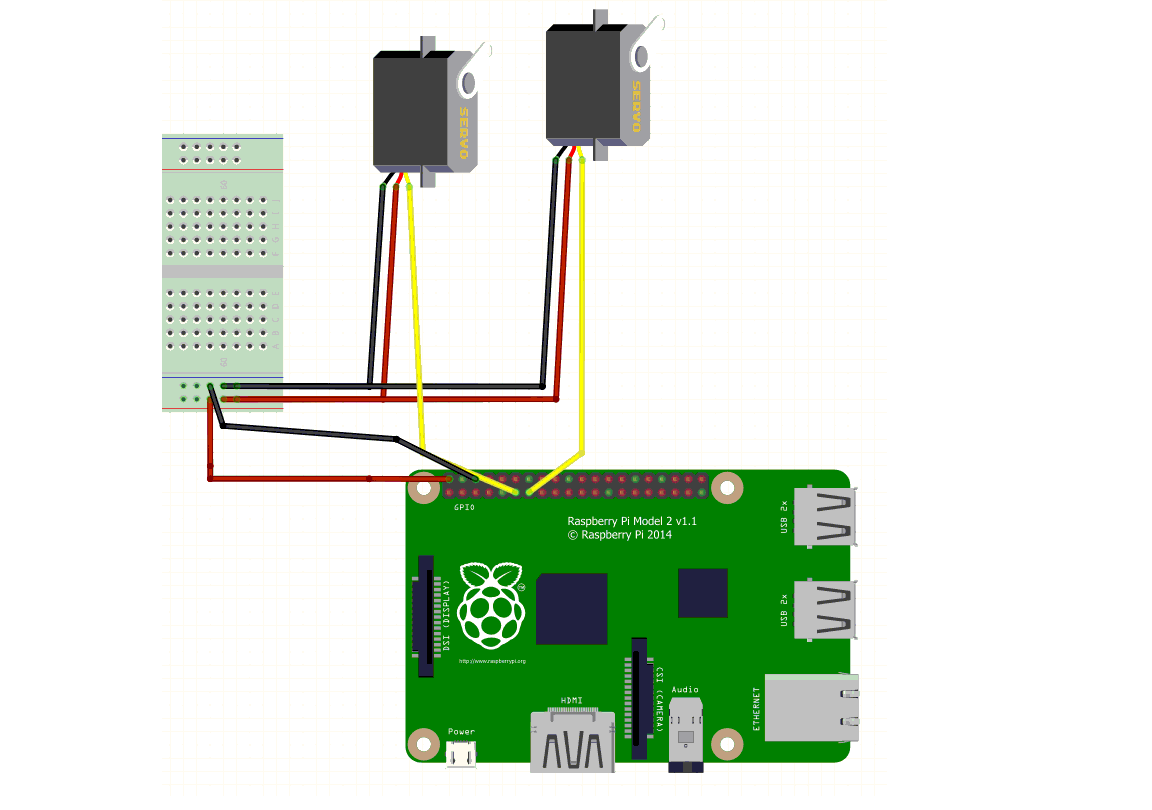

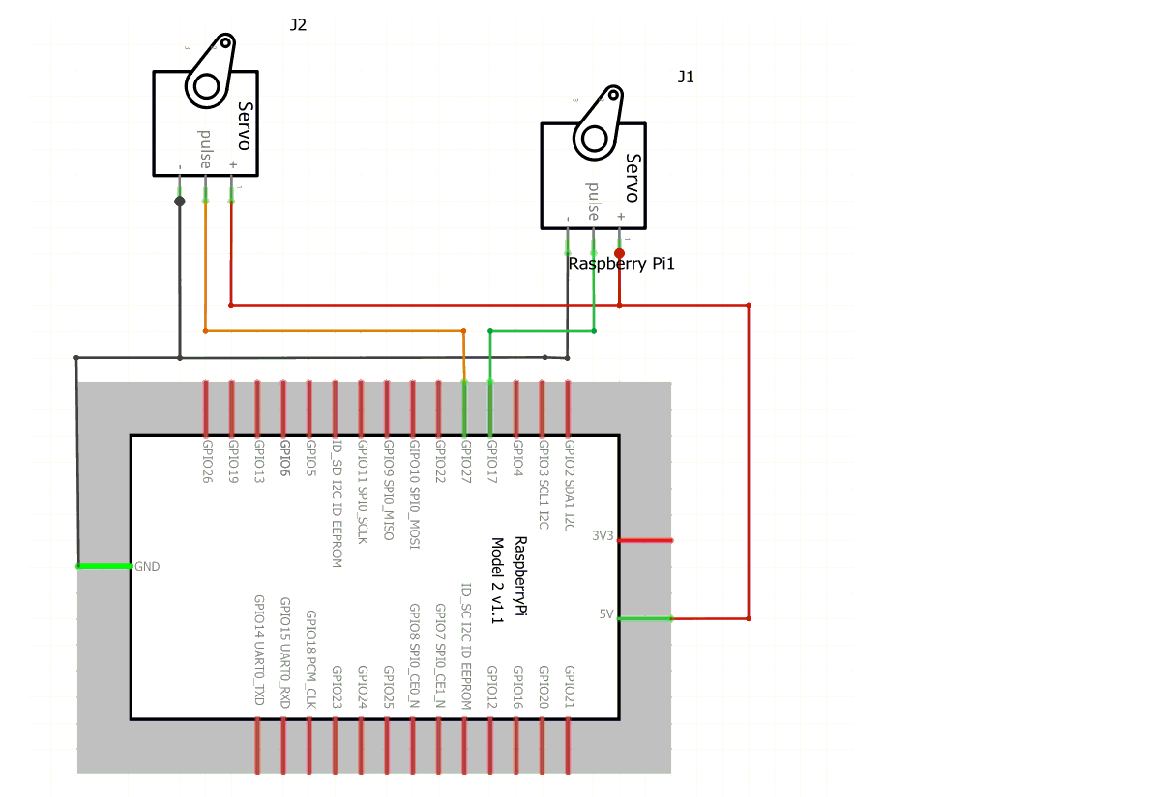

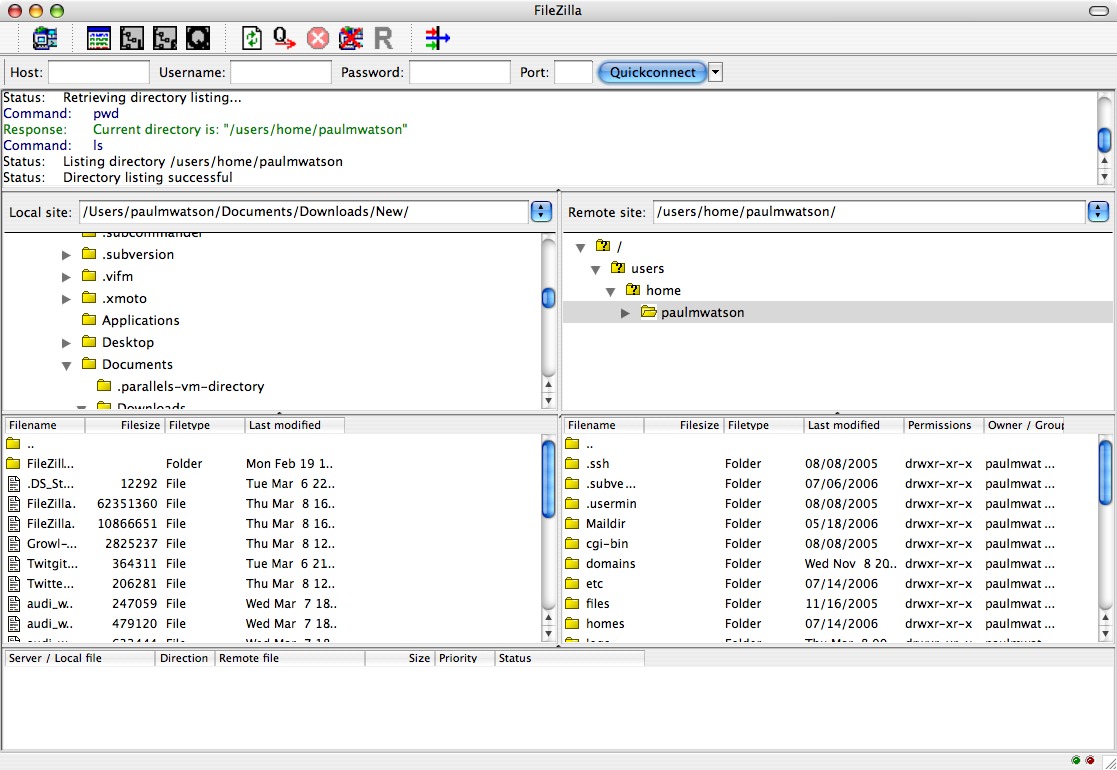

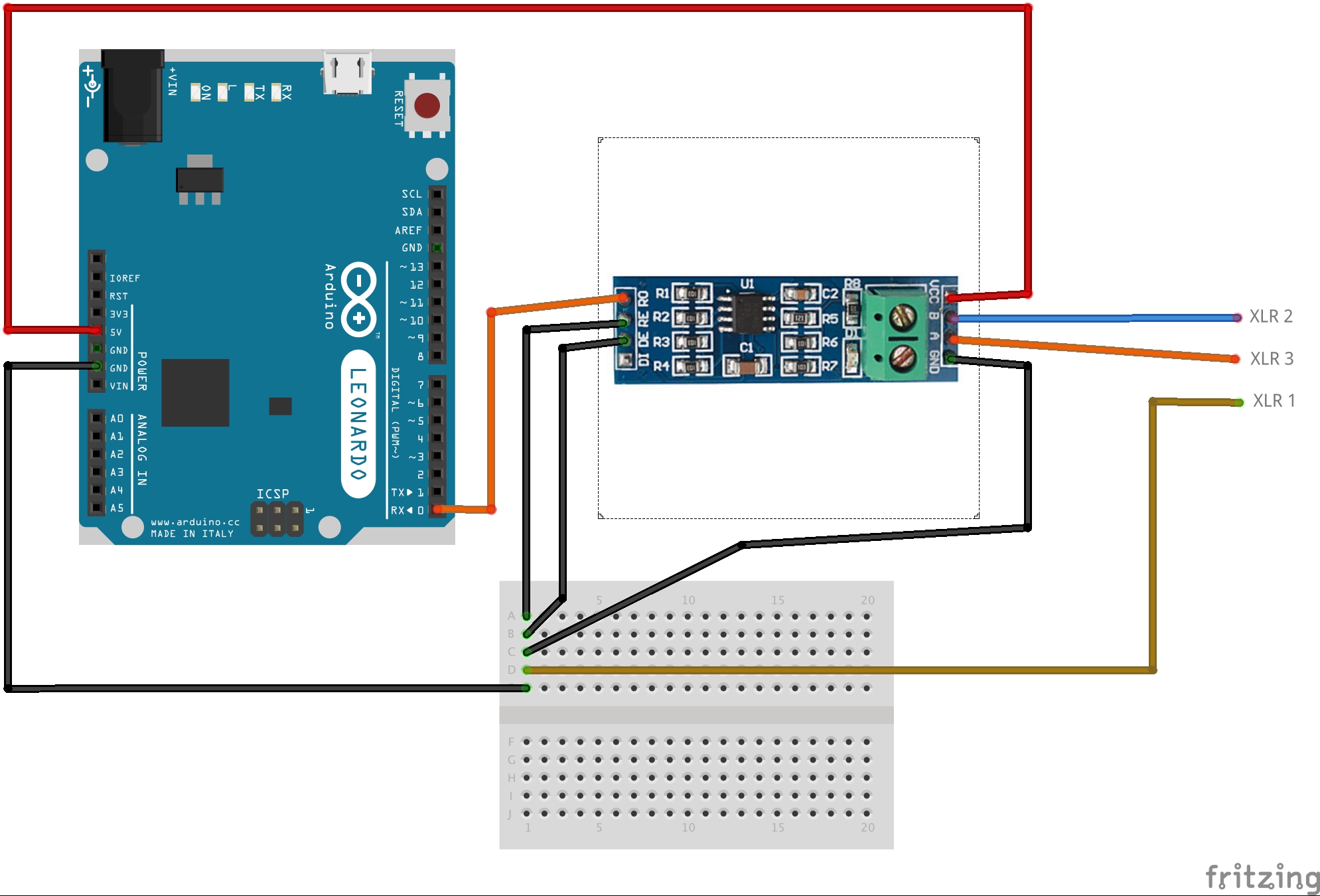

Montage – Réalisé à l’aide du logiciel Fritzing

Le Motor Shield est directement empilé sur la carte Arduino et permet de piloter plusieurs moteurs jusqu’à 48V. Il pilotera le moteur permettant la rotation des panneaux.

lien : semageek

Les photorésistances sont reliées aux ports analogiques A2 et A3 de la carte. La sensibilité d’une photorésistance peut être changée en fonction de la valeur de la résistance reliée au Gnd. Plus la résistance est élevée, plus la sensibilité de la lumière sera forte et adaptée aux faibles intensités lumineuses. Au contraire, une résistance plus faible comme 100 Ω est plus adaptée en milieu ensoleillé.

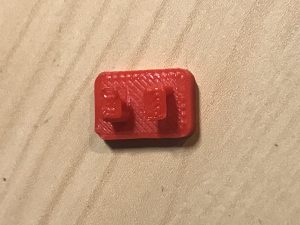

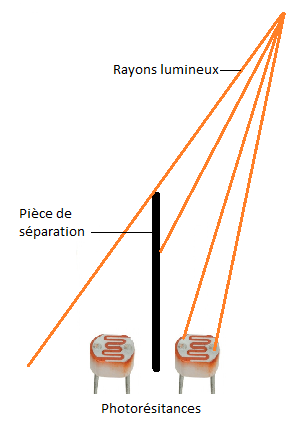

Les deux photorésistances seront séparées par une pièce qui fait de l’ombre à l’une des deux quand les rayons du Soleil ne leur sont pas perpendiculaires.

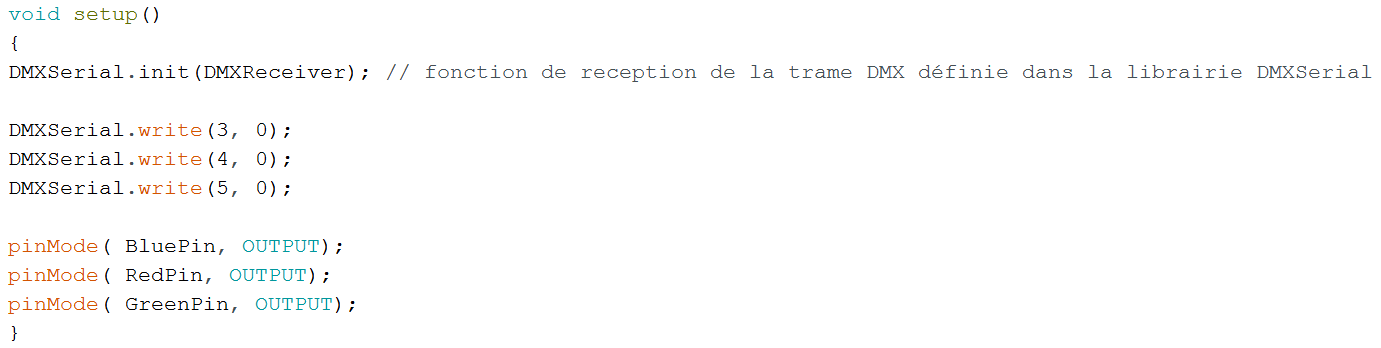

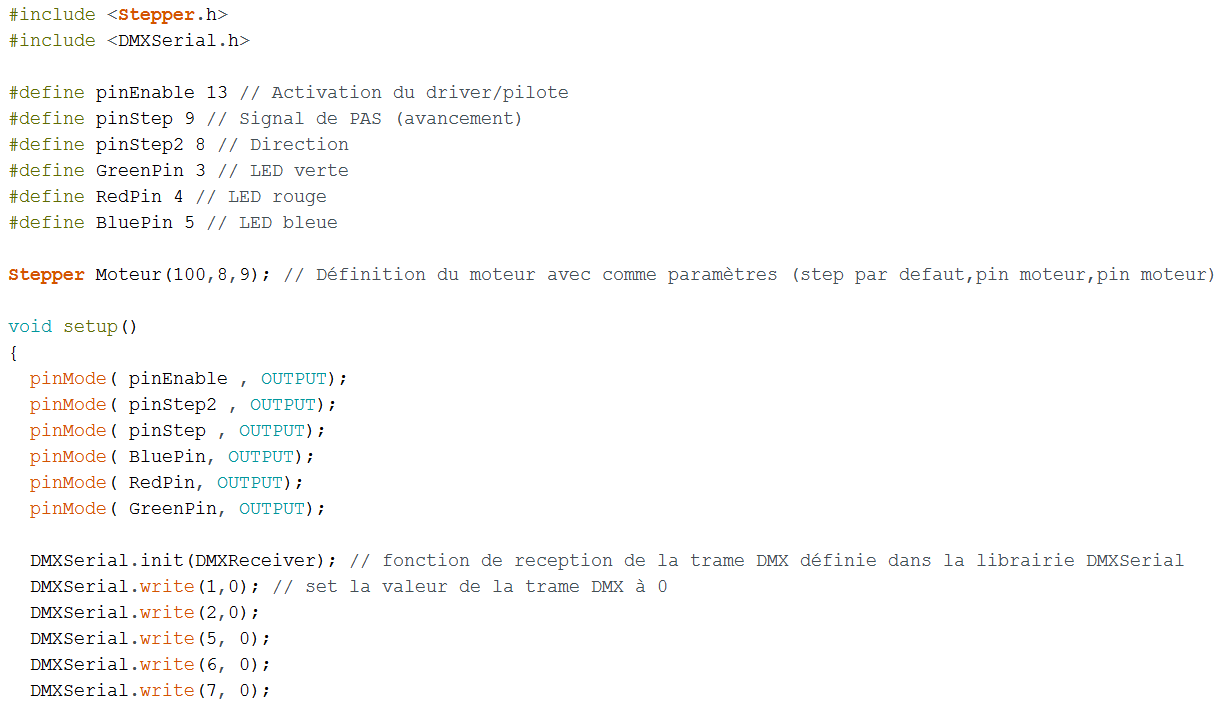

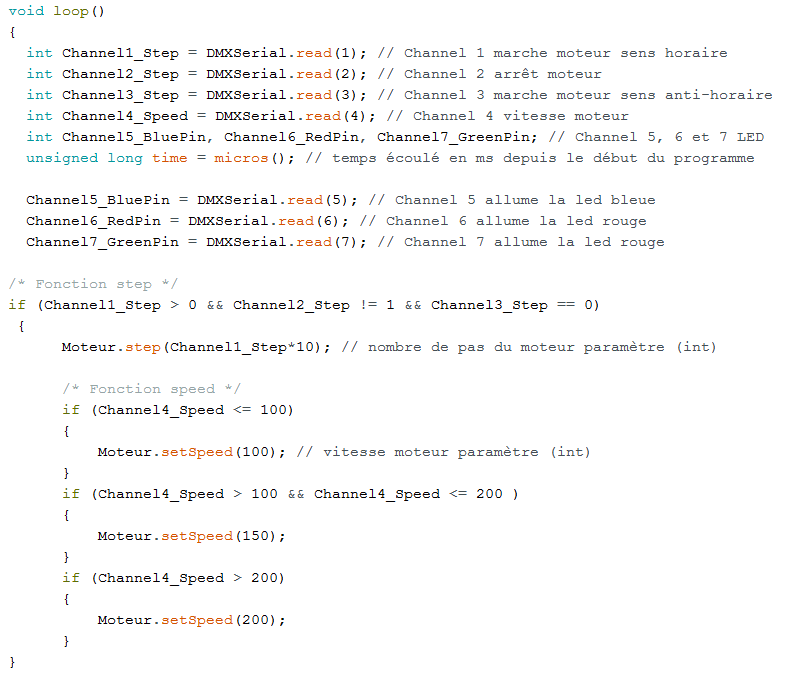

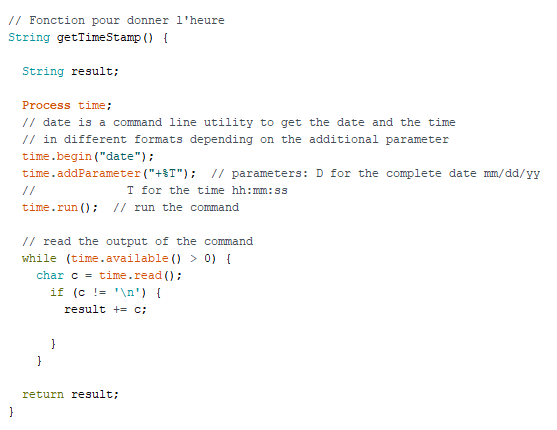

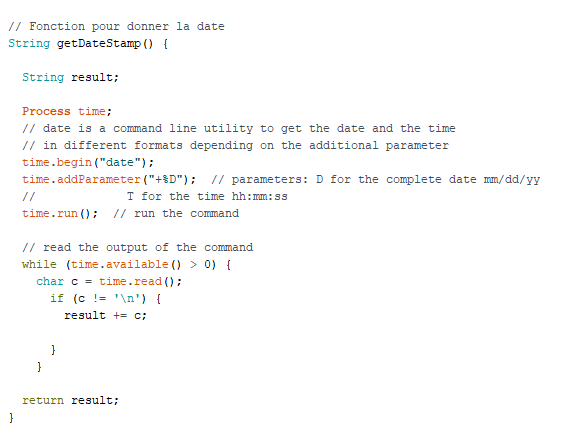

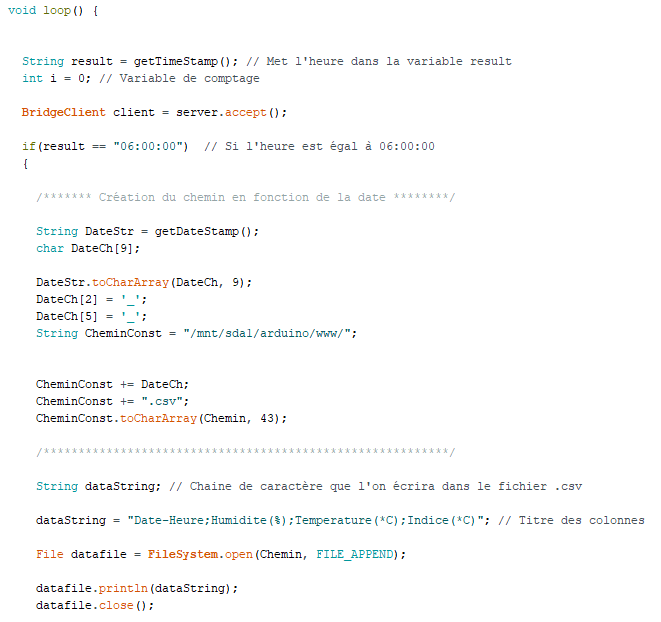

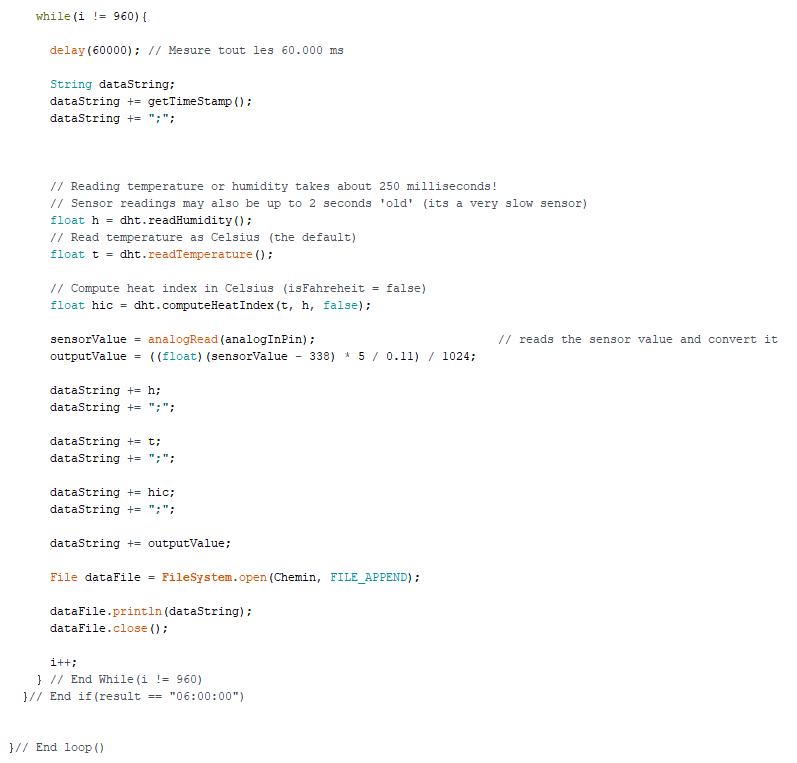

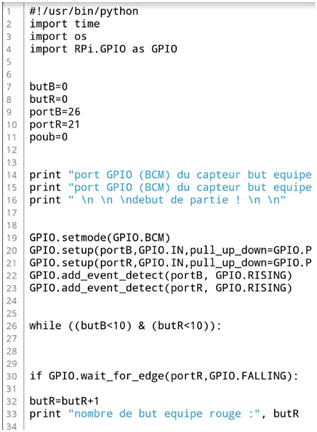

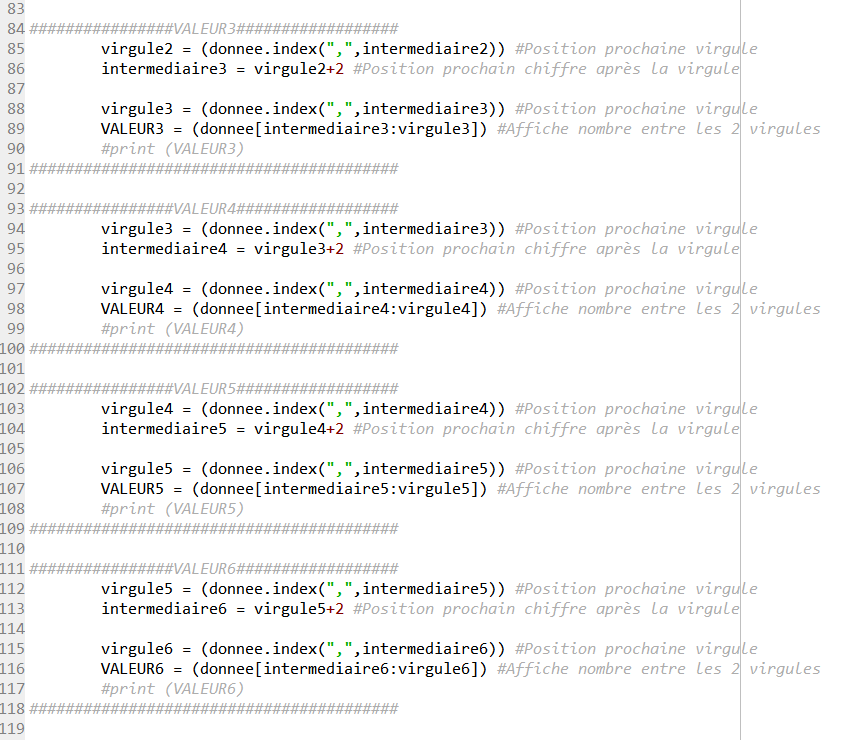

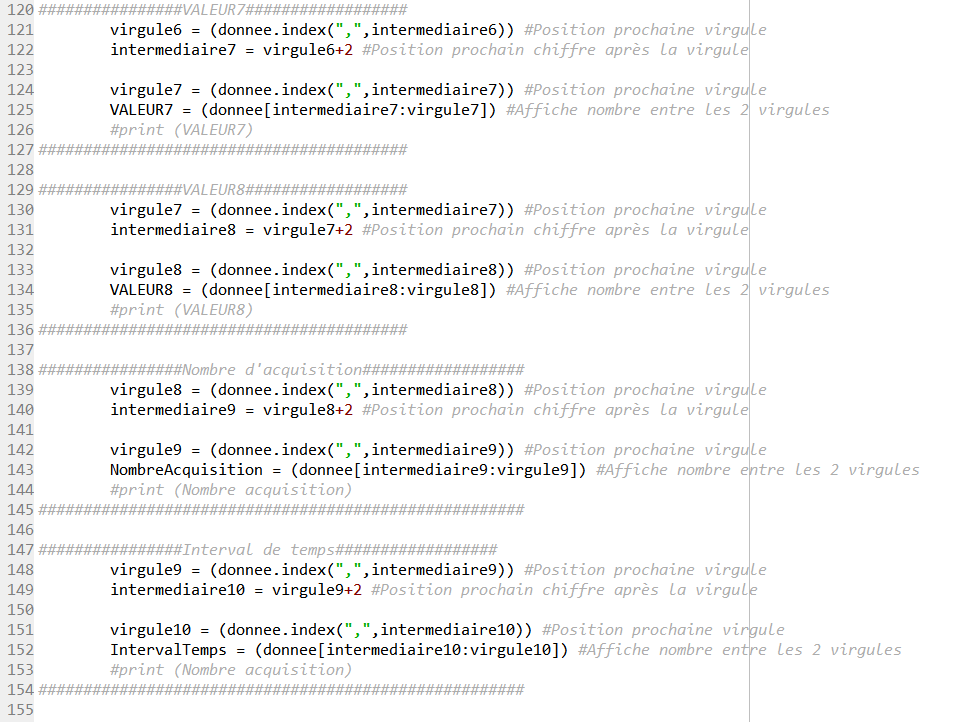

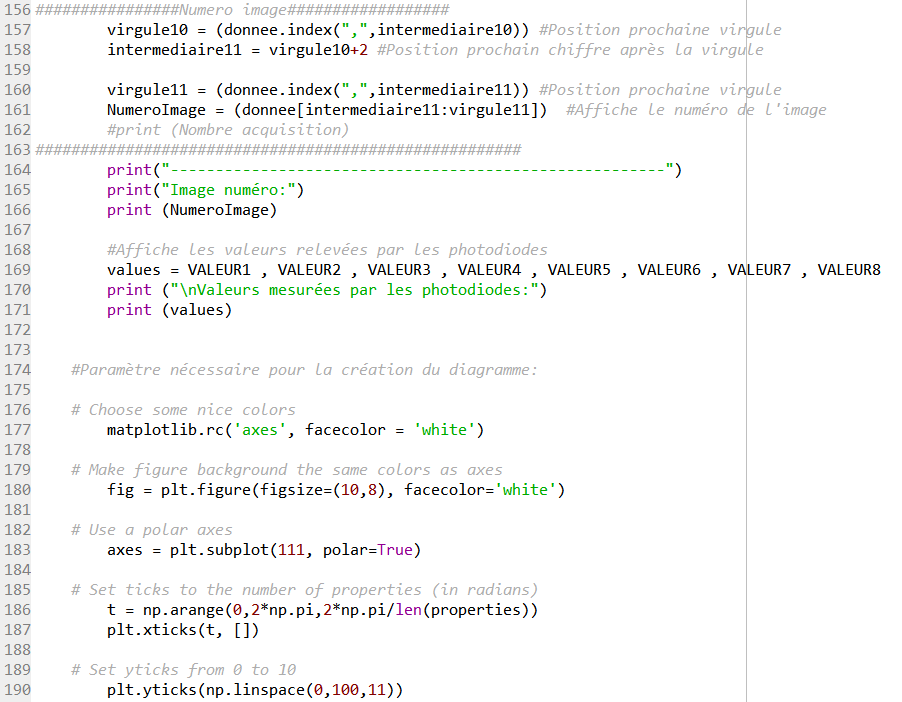

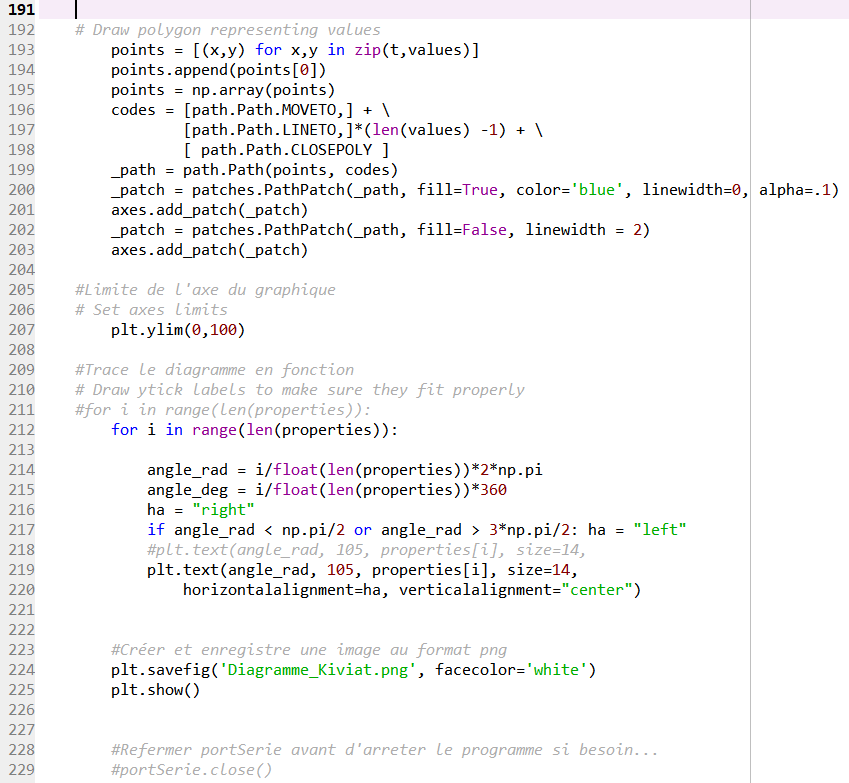

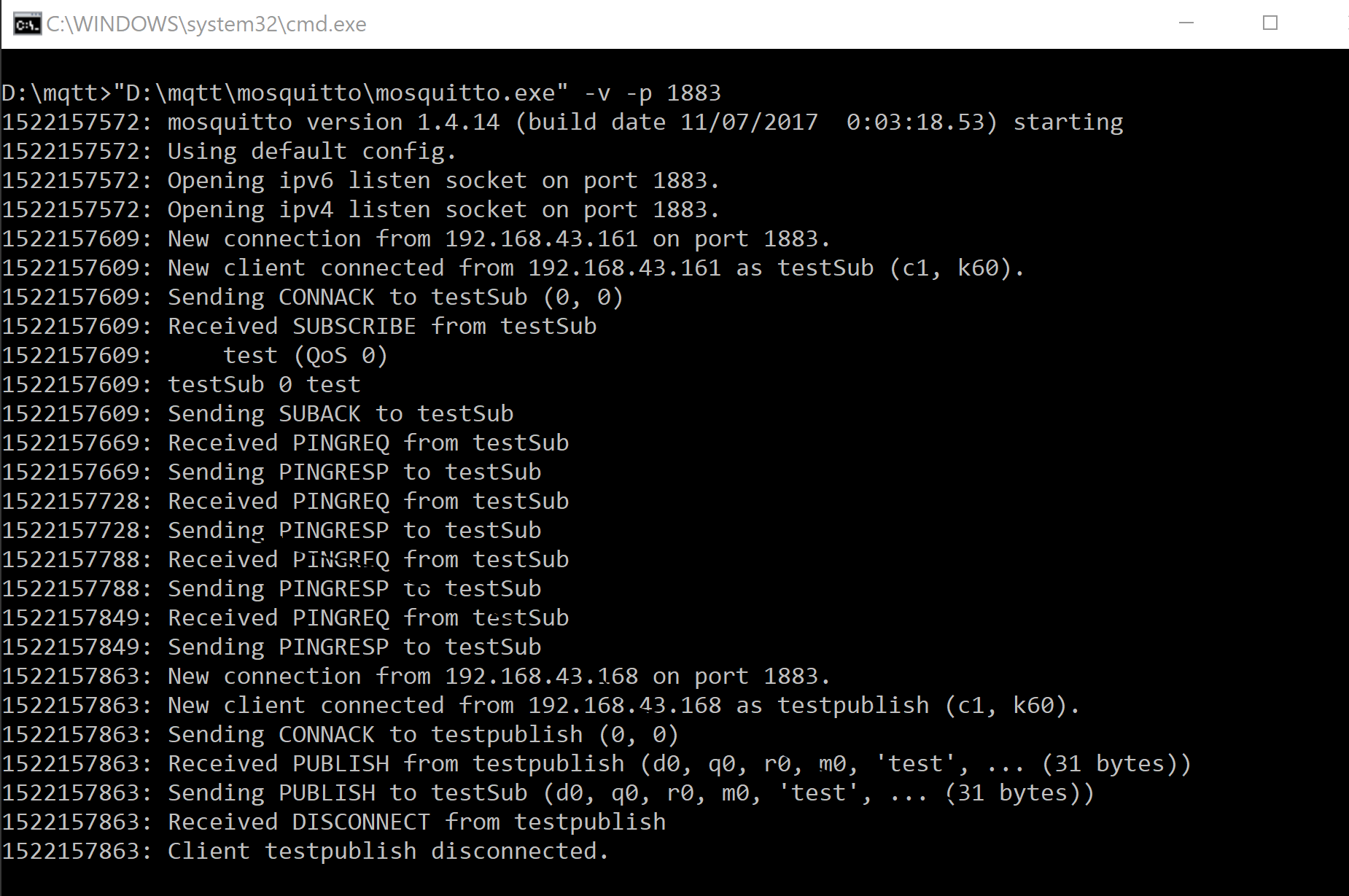

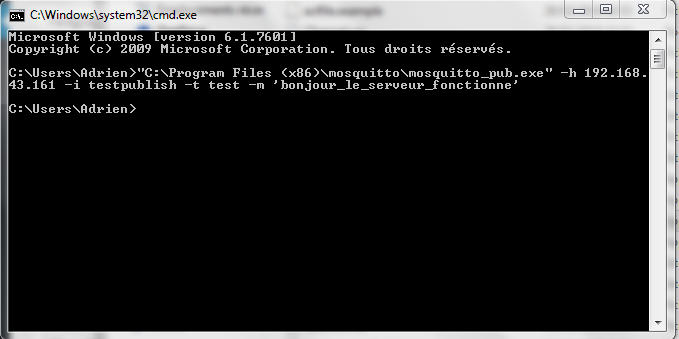

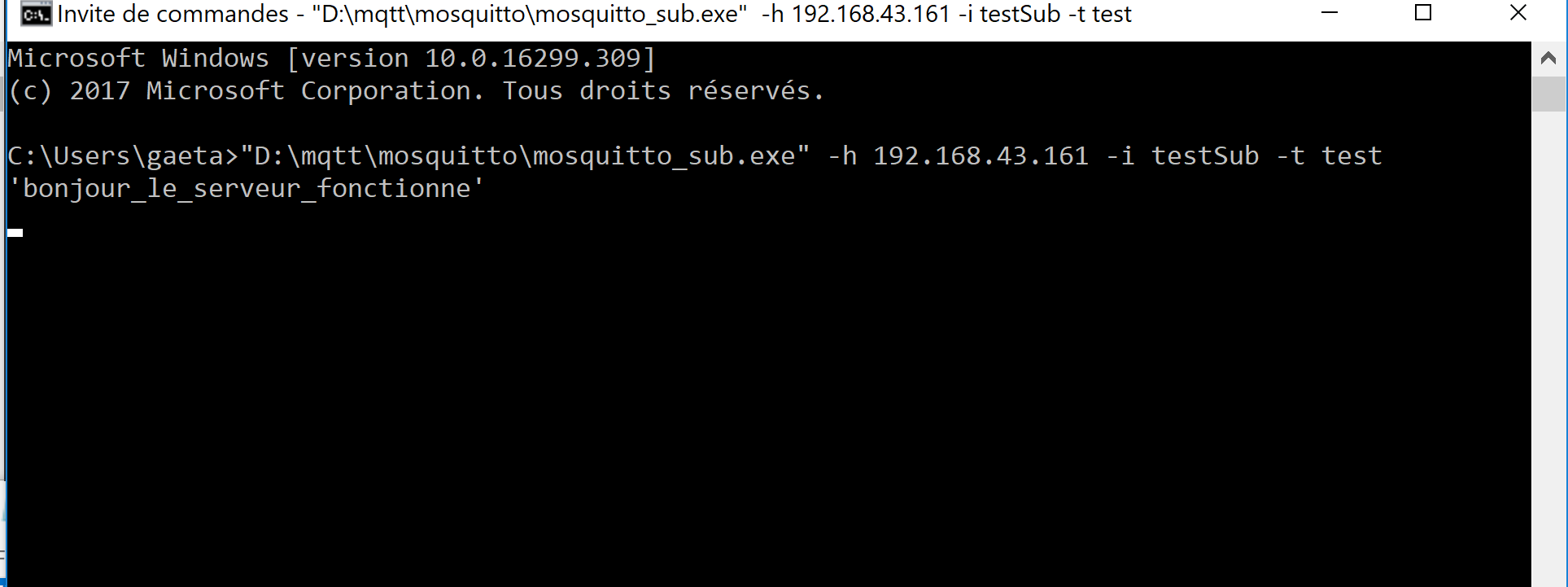

Programmation

Lorsqu’il fait jour, le programme teste continuellement la valeur des photorésistances. Quand une différence de valeurs entre les 2 photorésistances est trop importante, une prise de valeurs est lancée pour réaliser une moyenne sur chaque photorésistance. Si l’écart entre les moyennes est supérieur à une valeur donnée, une tension s’applique aux bornes du moteur jusqu’à que la photorésistance la moins éclairée dépasse la valeur de l’autre. Le signe de la tension dépend de la photorésistance la plus éclairée.

Lorsqu’il fait nuit, la valeur de chaque photorésistance atteint 0. Les panneaux se placent alors en direction du levé du Soleil et s’arrêtent.

6. Solution finale

7. Conclusion

L’étude du projet a été réalisée cependant nous n’avons pas réussi à mettre en œuvre la solution conçu. Notre commande tardive de matériel ne nous permet malheureusement pas de réaliser la structure. Différents devis auprès de différents fournisseurs ont été réalisé, mais pour la plupart nous sommes toujours en attente de réponses.

Tous les plans des éléments présentés dans cet article ainsi que la liste des éléments à commander avec le nom des fournisseurs sont à disposition pour un éventuel prochain groupe d’étudiants souhaitant terminer le travail commencé.

Les documents sont disponibles en annexe ci-dessous (plans, devis et matériel nécessaire,etc.).

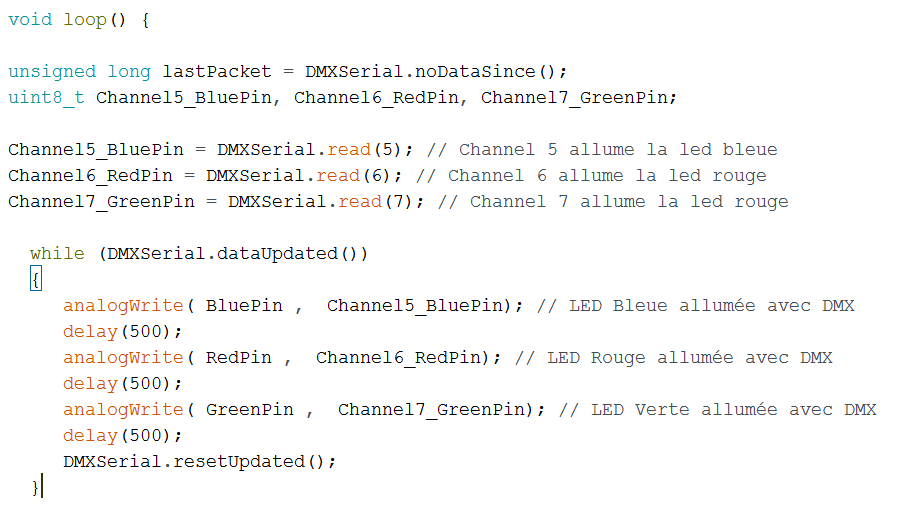

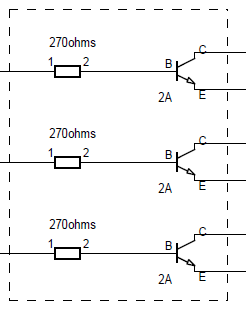

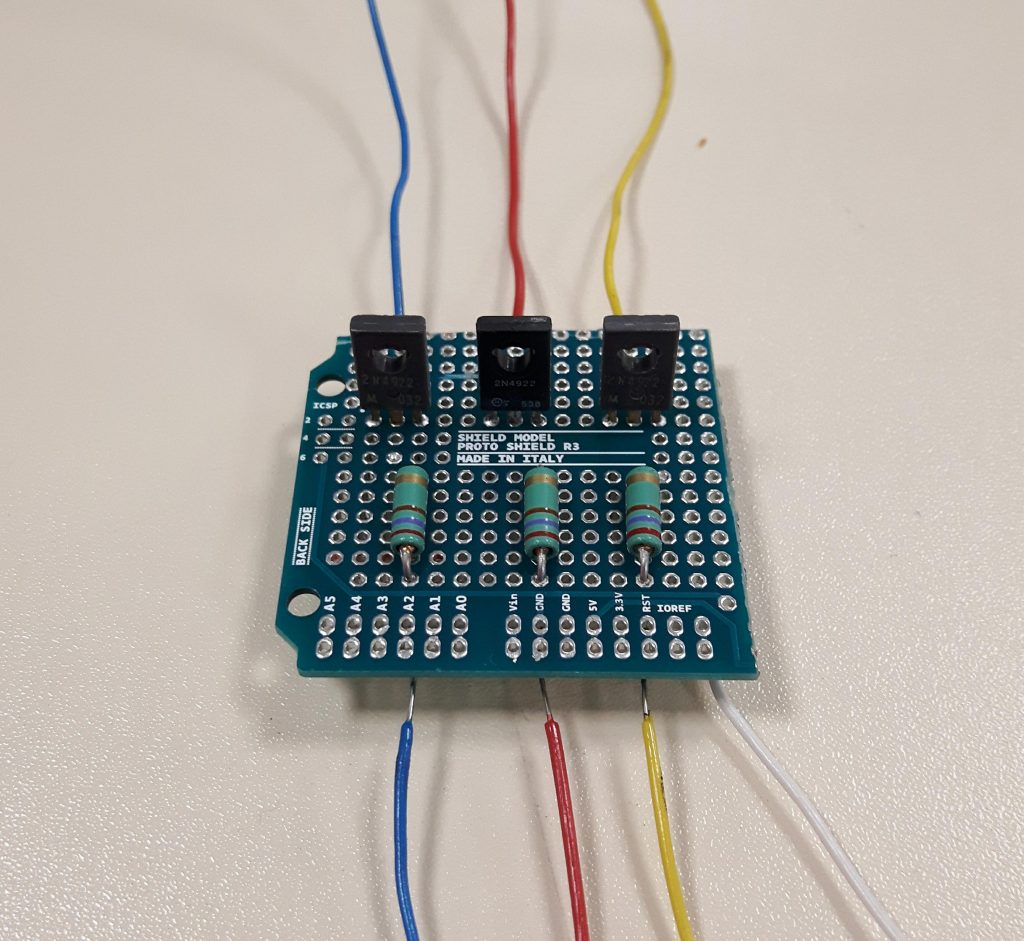

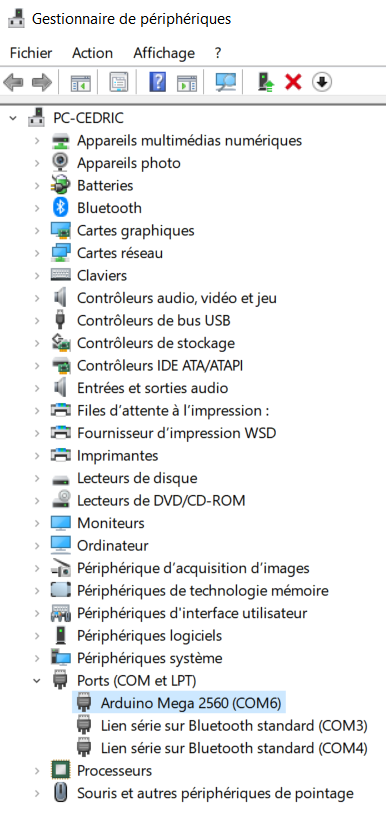

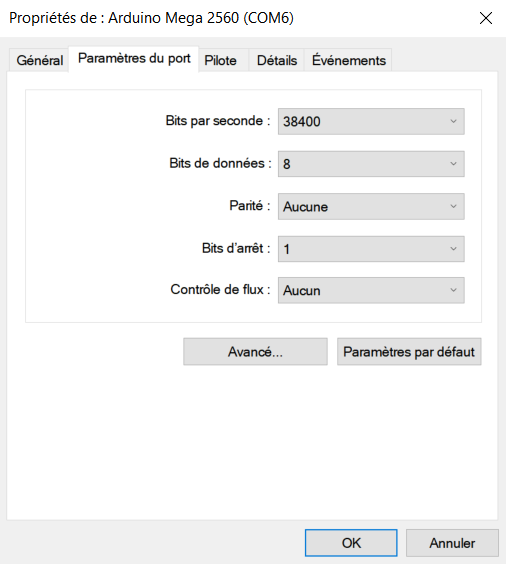

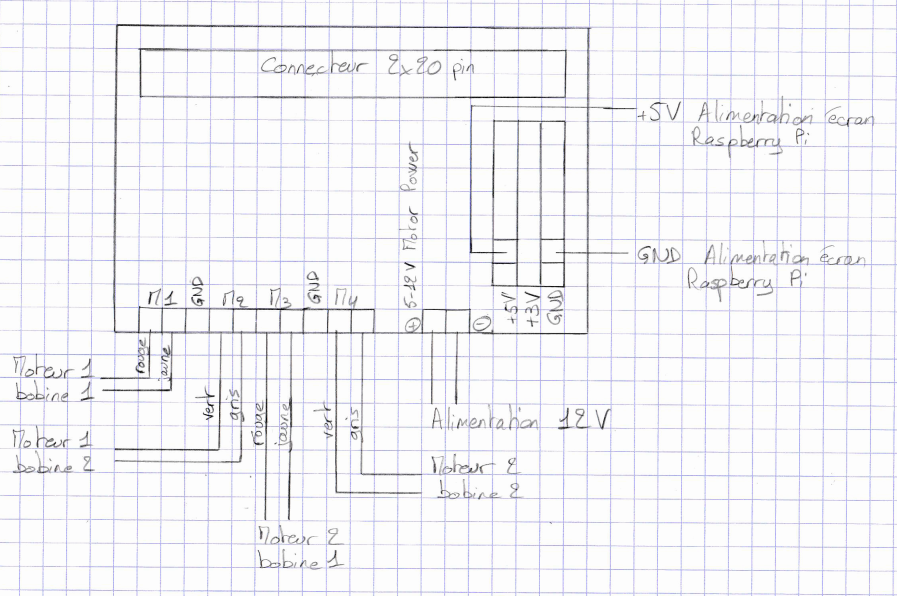

Schéma de câblage du servomoteur.

Schéma de câblage du servomoteur.

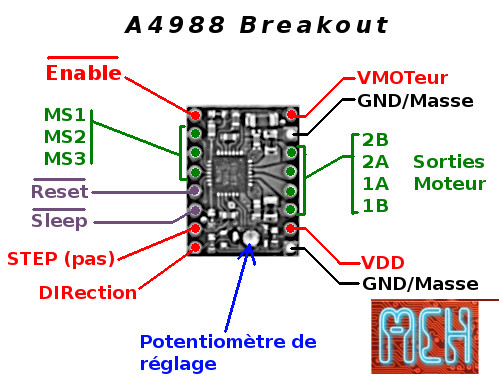

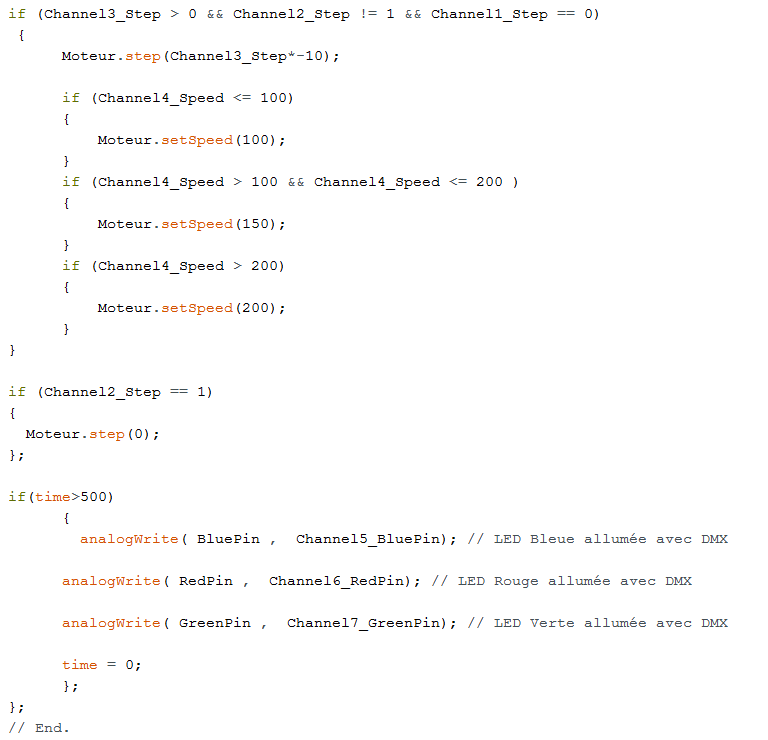

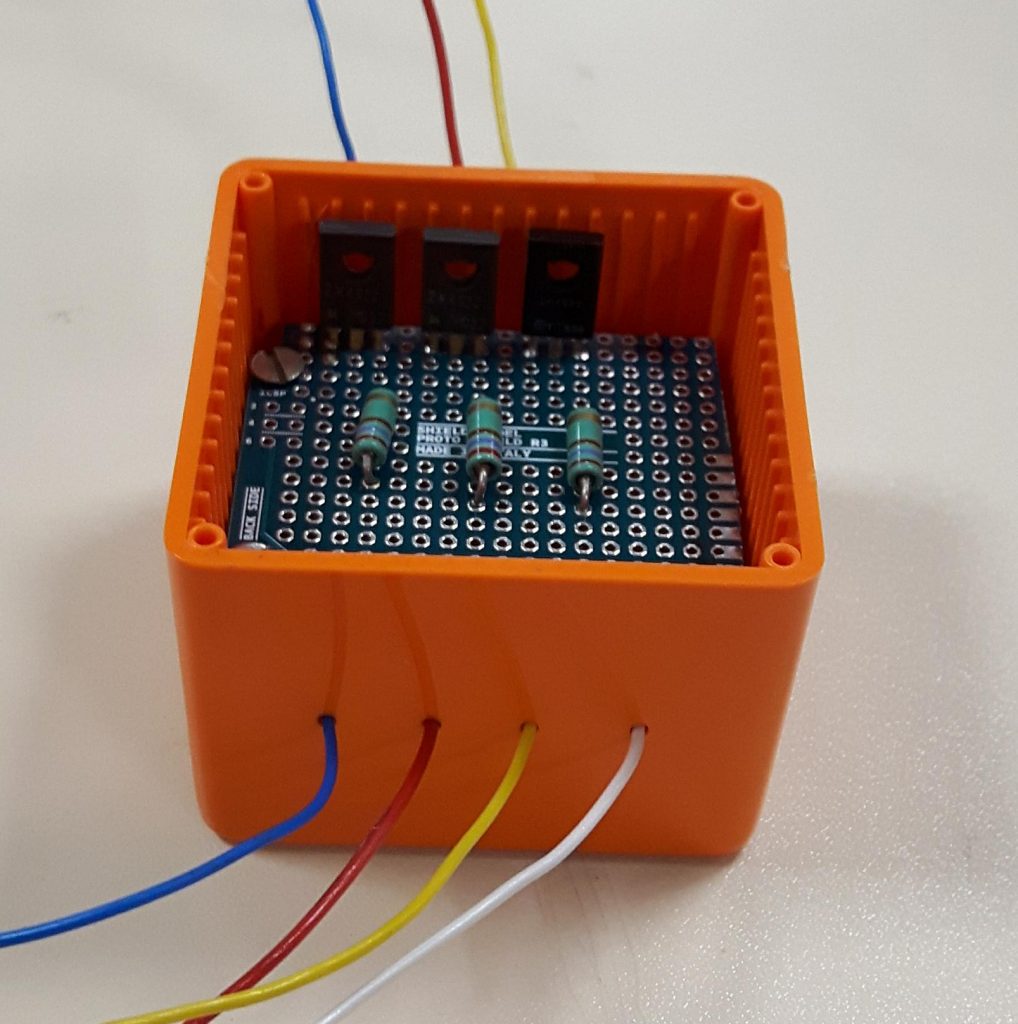

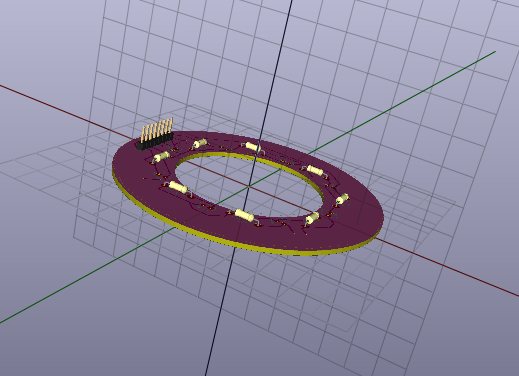

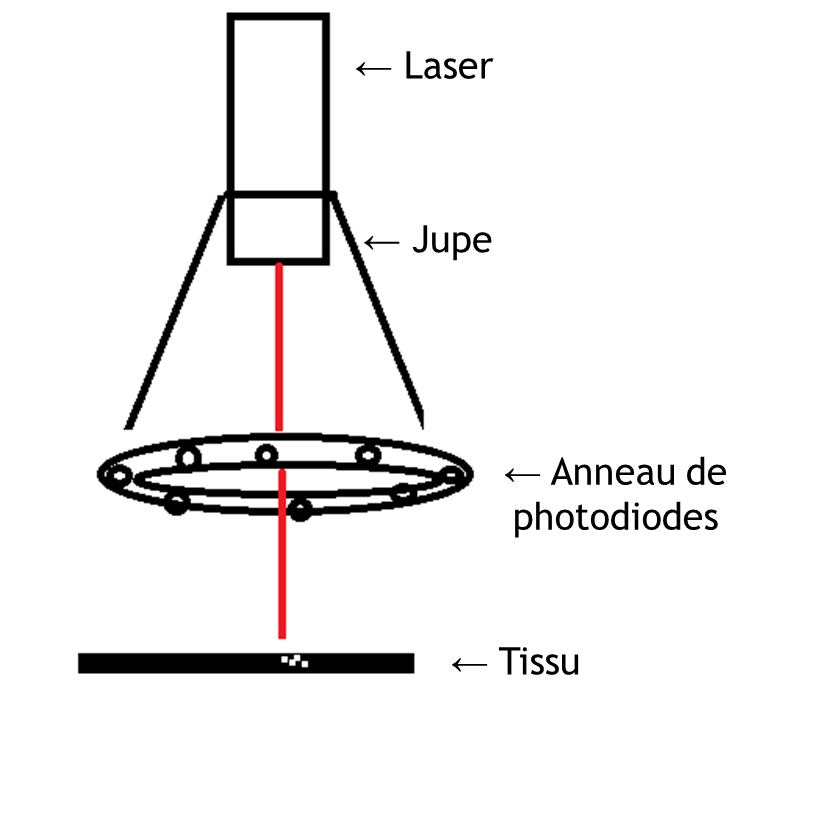

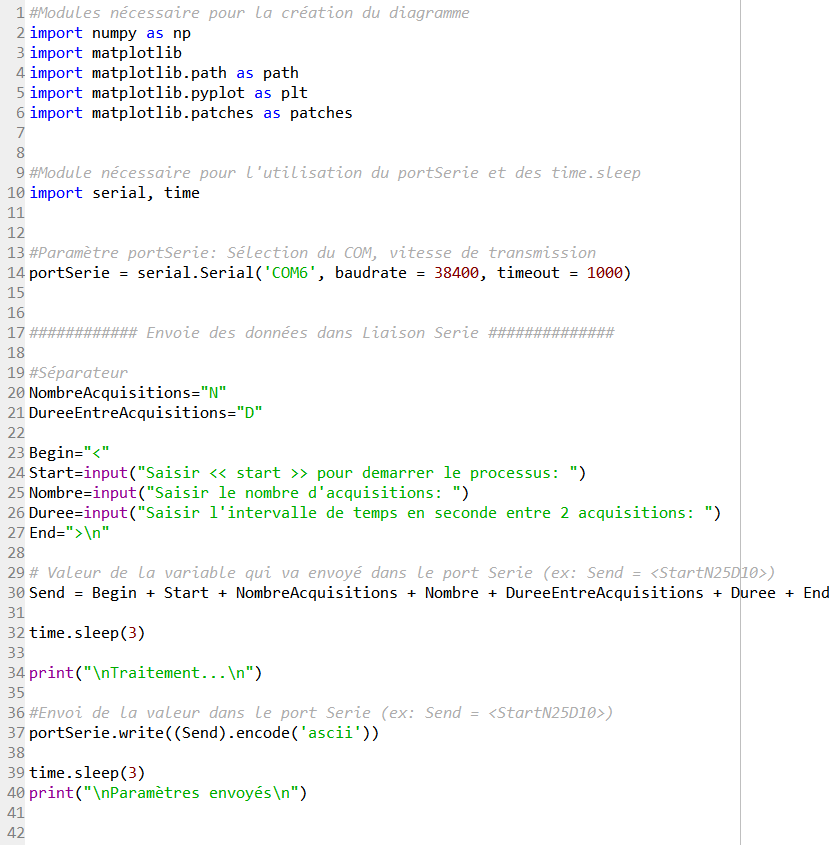

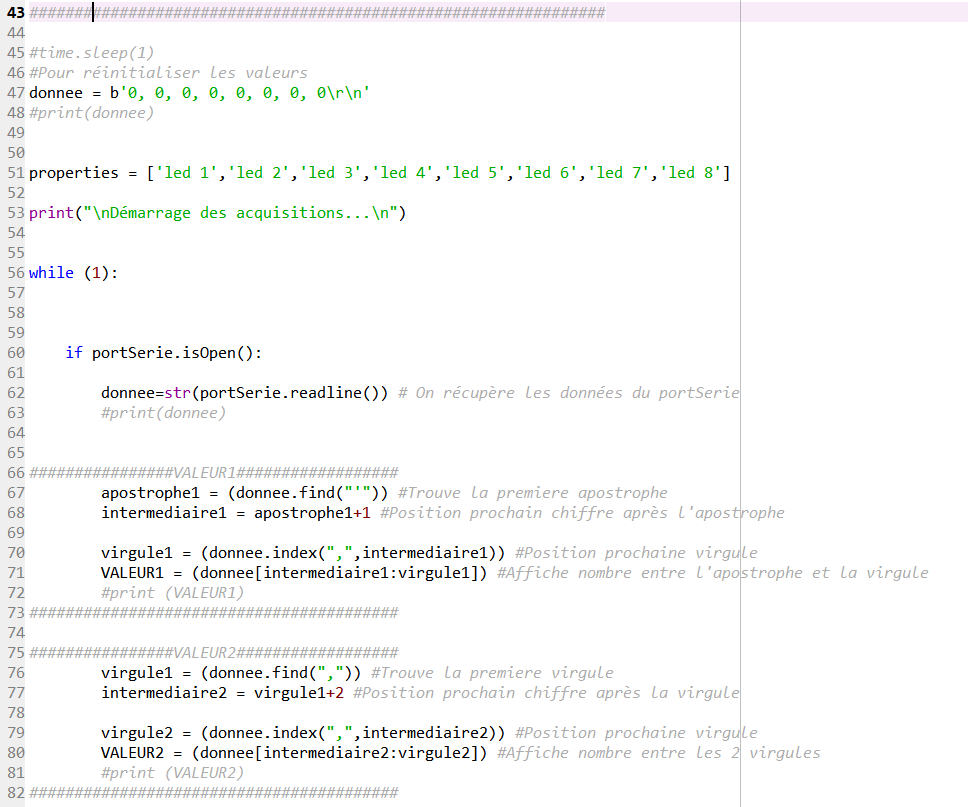

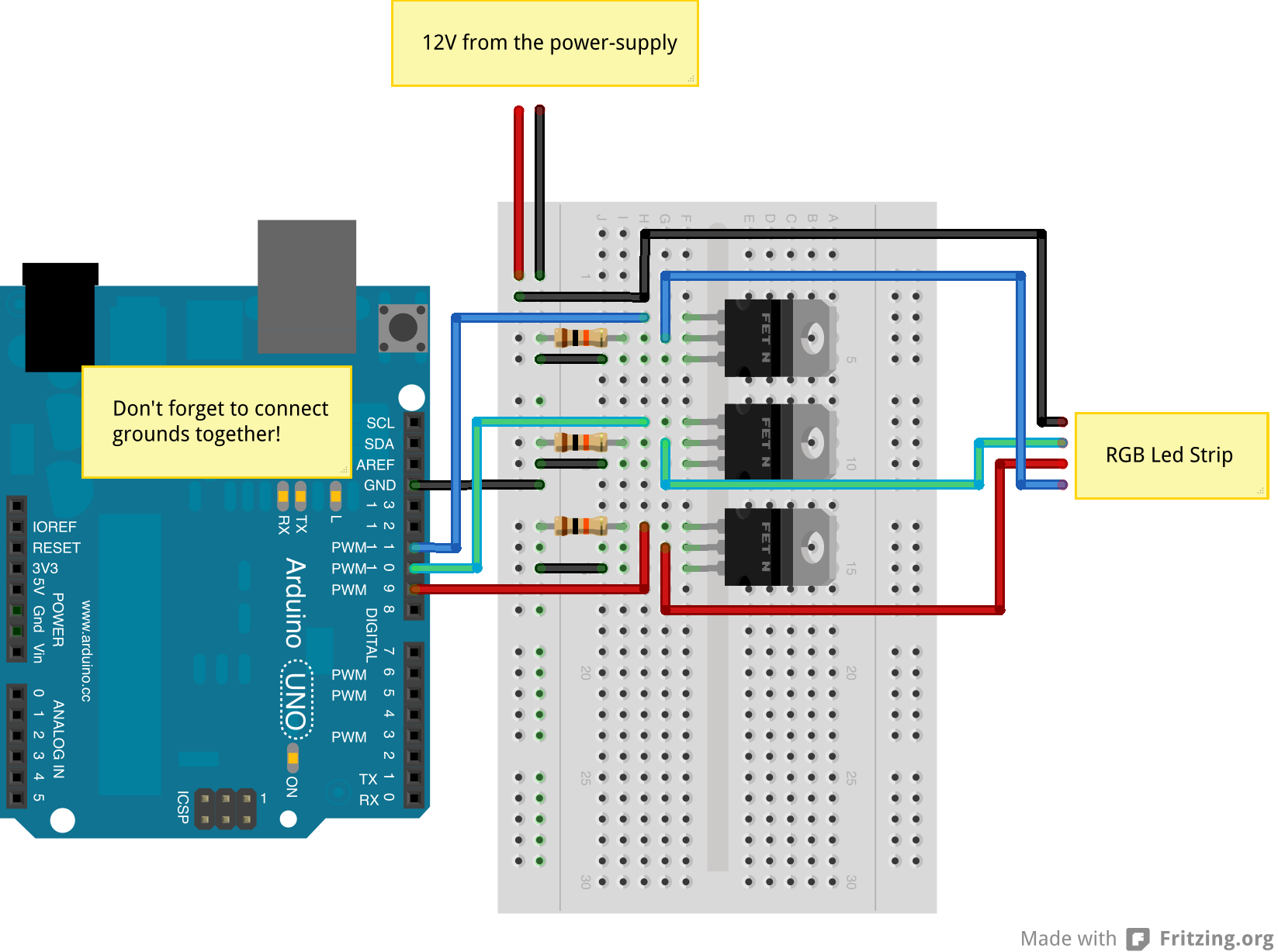

Câblage des leds RGB

Câblage des leds RGB