INTRODUCTION

Durant notre cours d’Etude et réalisation, nous avons choisi le projet « Supervision de la salle de TP B018 ». Il est en effet possible de contrôler certains équipements électriques présents dans la salle directement depuis notre ordinateur.

Pour ce faire, nous allons procéder par étapes. Nous allons débuter par une étude complète de la salle afin de déterminer quels équipements pourront être supervisable. Ensuite, nous étudierons le moyen de communication entre notre ordinateur et les équipements et mettrons en place cette communication. Enfin, nous créerons une supervision claire et intuitive permettant à une personne ne faisant pas partie du projet de pouvoir contrôler les différents équipements facilement.

Une fois cette partie terminée, nous pourrons également mettre en place une serveur OPC UA qui nous permettra un contrôle plus rapide des équipements ainsi que la possibilité d’accéder à un navigateur internet depuis notre supervision.

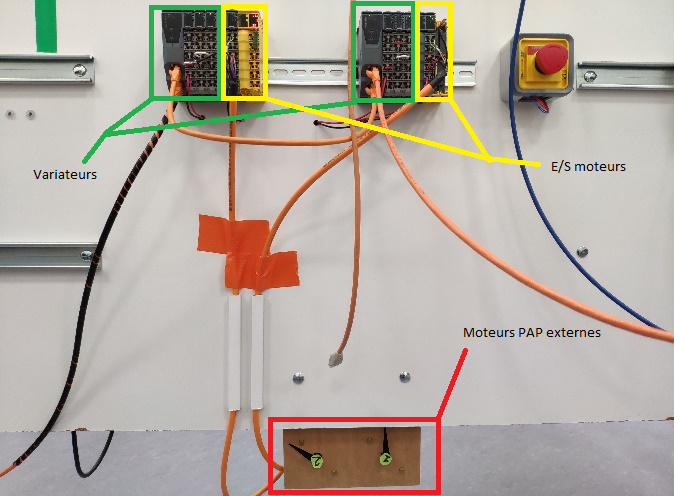

ETUDE DE LA SALLE

Pour débuter ce projet, il était nécessaire d’étudier l’ensemble de la salle afin de sélectionner les équipements les plus pertinents à notre projet. Il a en effet fallu choisir les installations compatibles à la communication via le logiciel Indusoft.

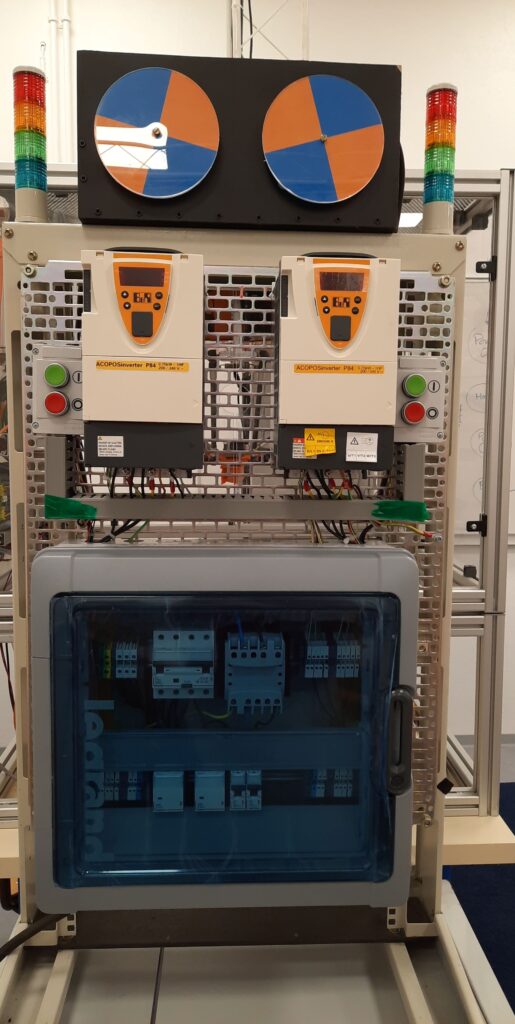

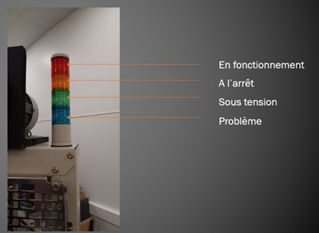

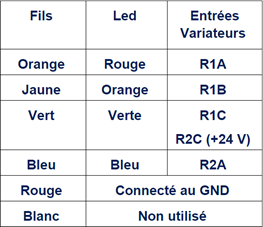

Voici quelques équipements que nous avons choisi de superviser :

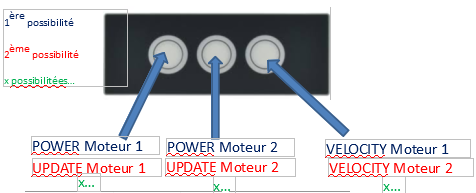

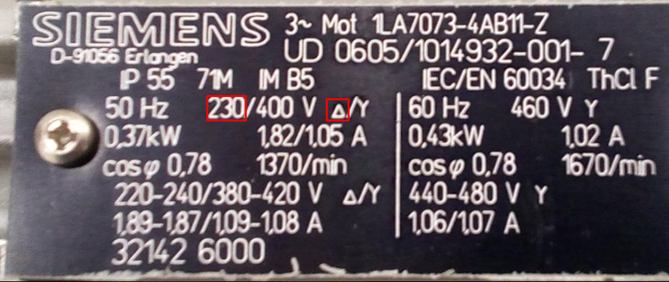

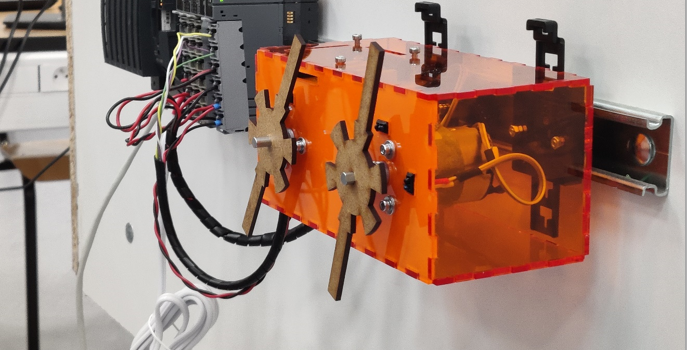

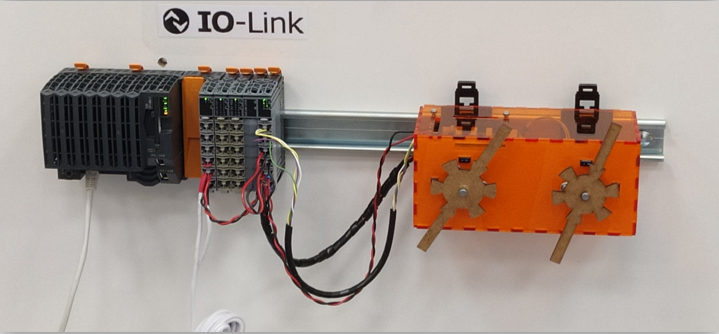

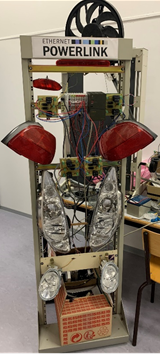

Maquette de voiture

Multiprise Netio

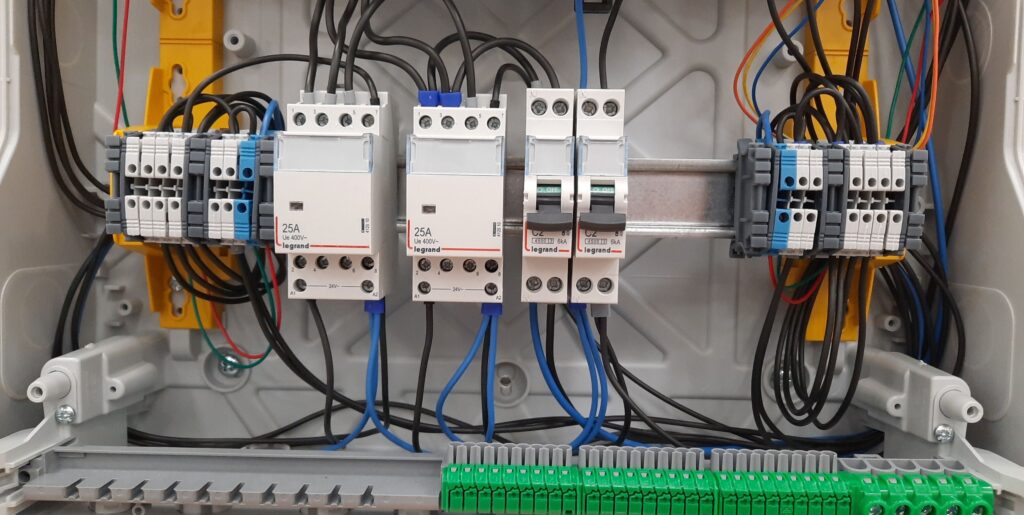

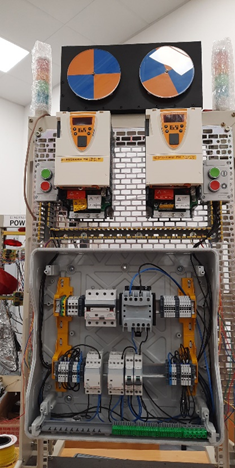

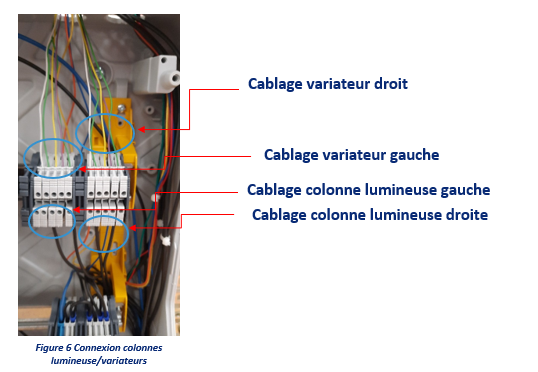

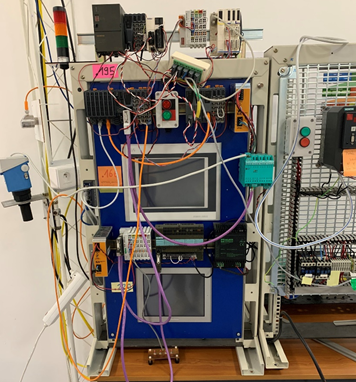

Banc de supervision

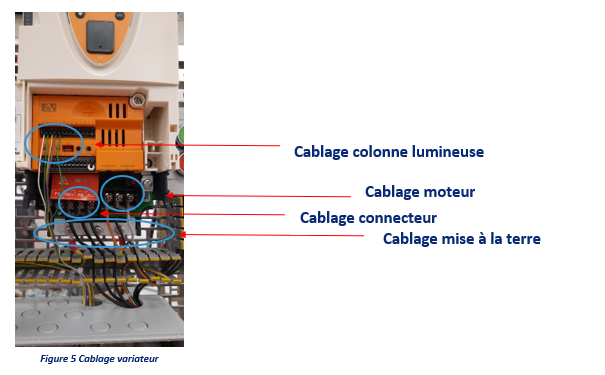

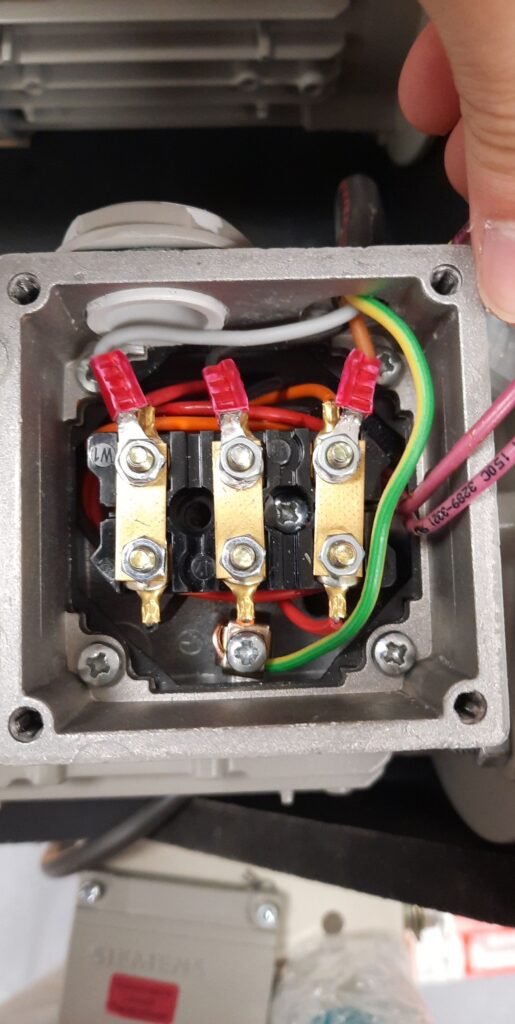

CONNEXION DES EQUIPEMENTS

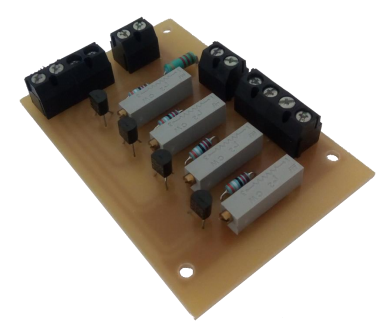

Afin de connecter les coupleurs d’entrées et les équipements à notre supervision Indusoft, nous avons ajouté un driver MOTCP-MODBUS qui nous permettra de connecter la plupart de nos équipements. Chacune de nos variables devaient être connectées à la bonne adresse IP ainsi qu’à la bonne adresse d’entrée/sortie.

Fiche de driver MOTCP

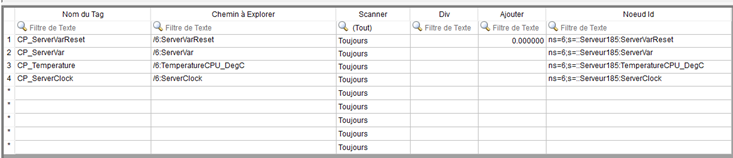

Pour connecter notre supervision aux serveurs OPC UA et OPC DA, il nous fallait trouver l’adresse de ce serveur sur Indusoft. Ensuite, nous utilisions le logiciel KSP Client qui nous permettait de trouver l’adresse de chaque entrée et sortie des équipements reliés aux serveurs.

Table de connexion OPC UA

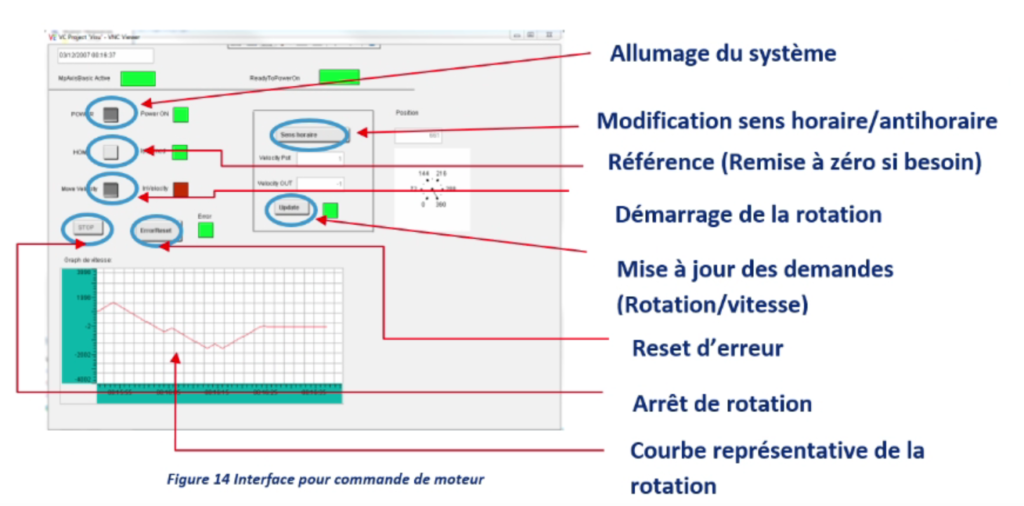

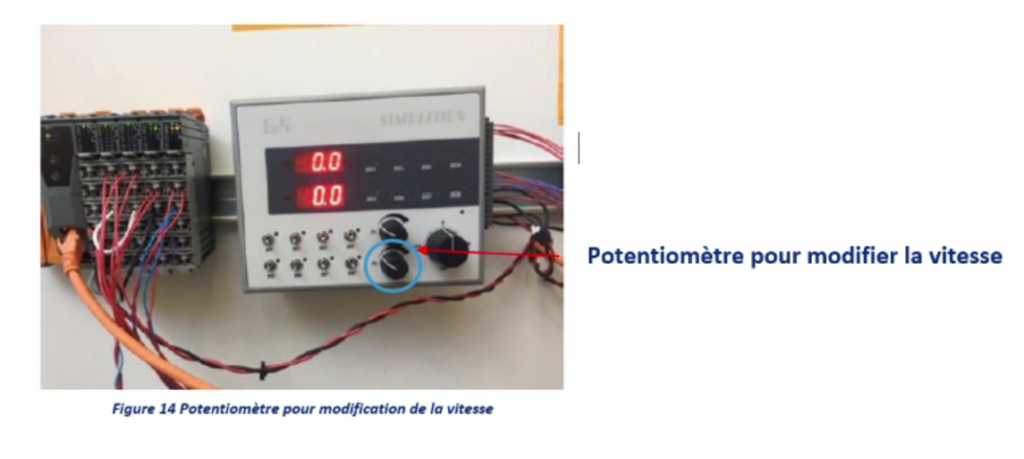

SUPERVISION DE LA SALLE

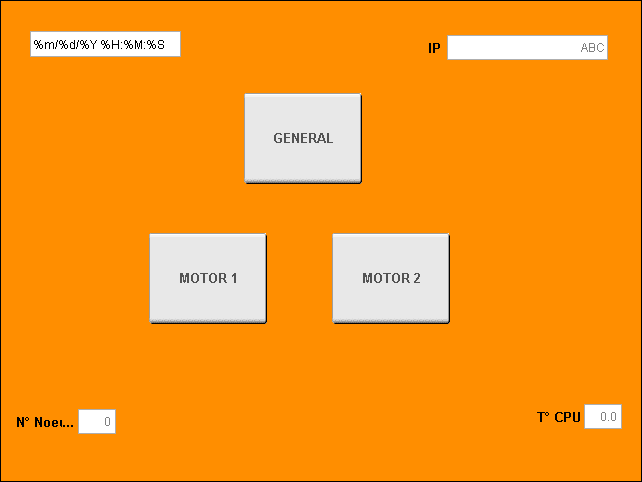

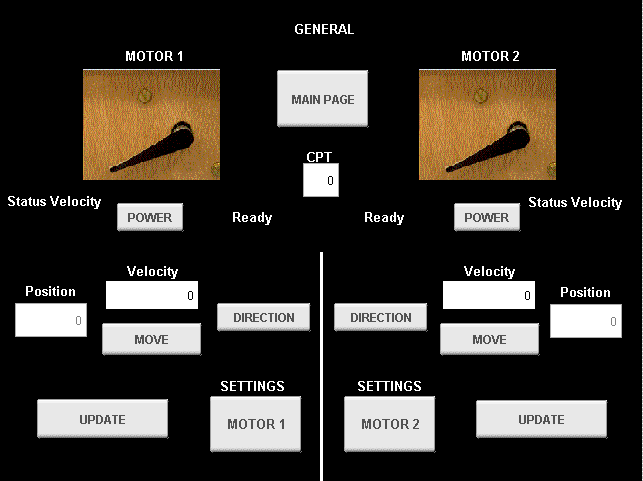

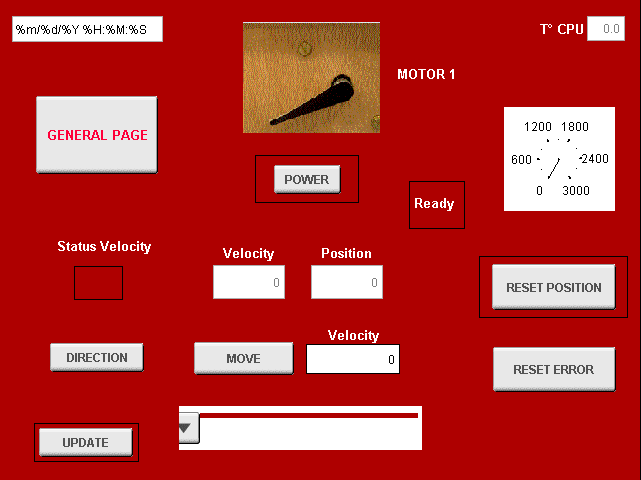

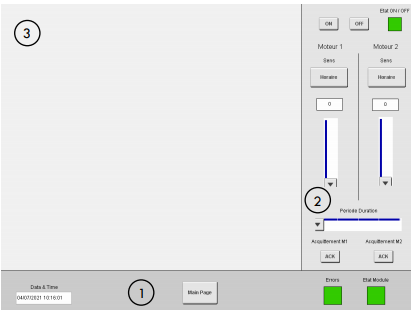

Il était important de créer une supervision de la salle simple à utiliser et intuitive. Ainsi, une personne n’ayant aucun lien à notre projet peut contrôler la salle sans difficultés. Nous avons donc créé une interface simple avec une navigation claire et simple entre les simulations des équipements.

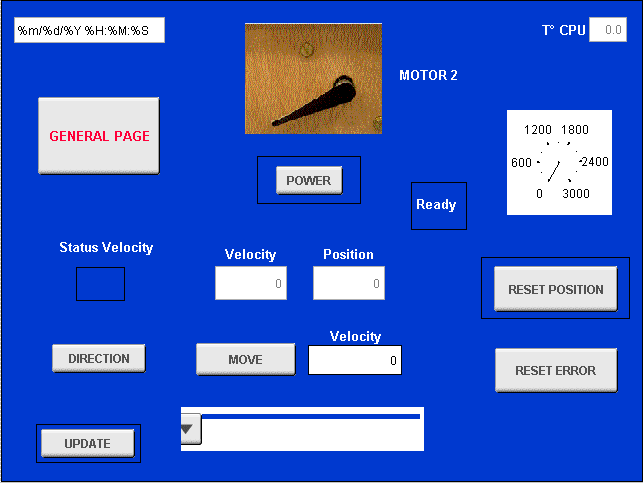

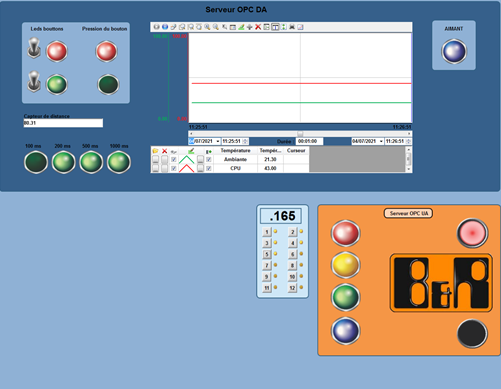

Voici quelques pages de la supervision sur Indusoft :

Page d’accueil de NOTRE supervision

Supervision d’une voiture

Représentation du serveur OPC

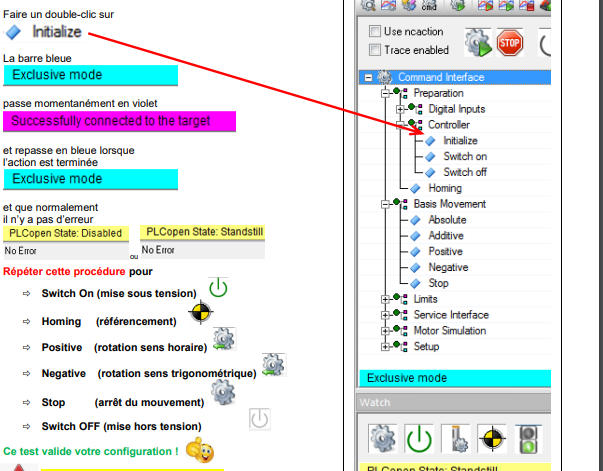

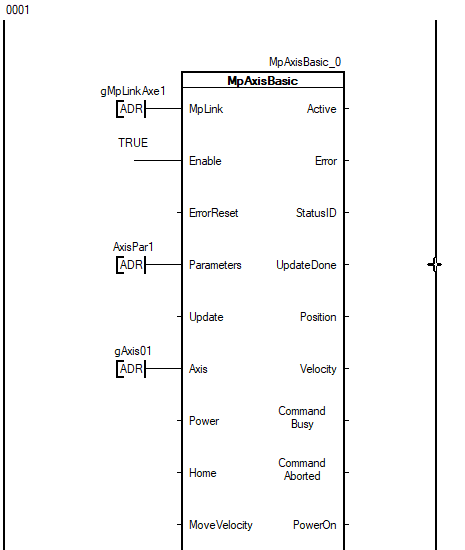

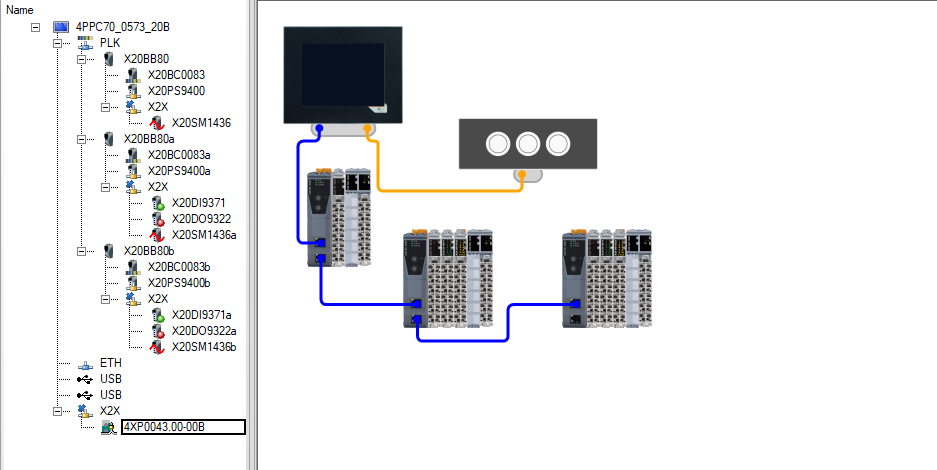

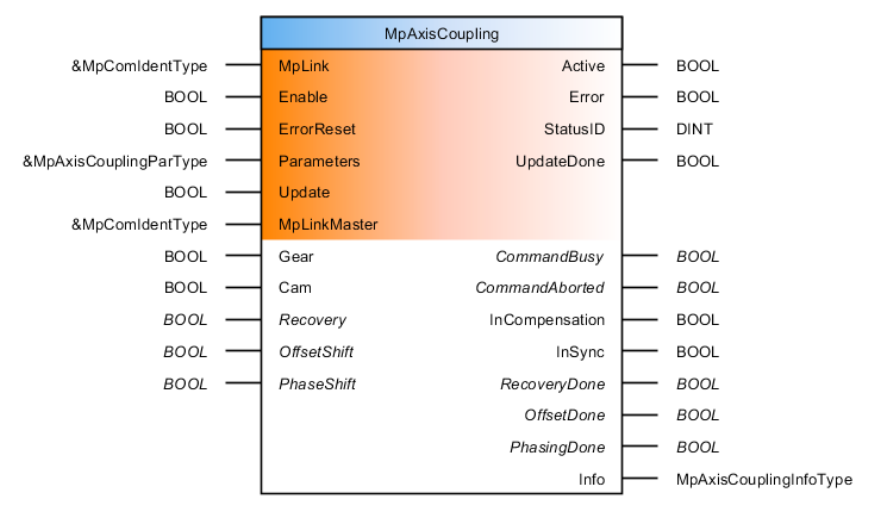

MISE EN PLACE D’UN SERVEUR OPC UA

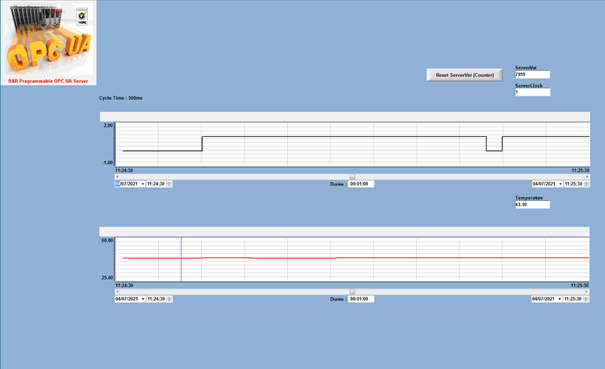

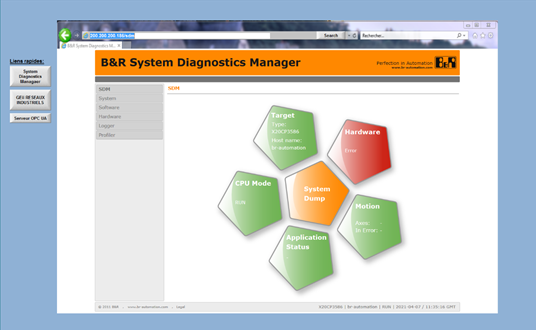

Pour finir notre projet, nous avons mis en place un serveur OPC UA. Nous avons utilisé un projet Automation Studio qui nous avons téléversé dans un automate. Cela nous a permis de créer le serveur. Nous pouvions alors visualiser les données présentes dans le serveur comme une horloge ou la mesure de la température du CPU.

Supervision du serveur OPC UA

Avec ce serveur, nous pouvions également permettre à l’utilisateur d’entrer un lien http et de naviguer sur le web dans l’interface de la supervision. Nous avons aussi ajouté des boutons dans lesquels nous avons prédéfinis des liens internet communiquant avec des sites crées spécifiquement sur le serveur OPC.

Interface lié au navigateur internet

CONCLUSION

Durant ce projet, nous avons put créer une supervision facile à utiliser et pouvant contrôler un grand nombre d’équipements présents dans la salle de TP. Pour cela, nous avons travaillé sur la connexion Modbus ainsi que sur les connexions OPC. Nous avons également mis en place un serveur OPC UA permettant à l’utilisateur de naviguer sur internet.

Afin d’approfondir ce projet, il pourrait être possible de retravailler sur certains équipements difonctionnels ou dont la communication était impossible via Indusoft. De plus, il serait possible de changer certains équipements liés à la multiprise Netio. Nous pouvons imaginer brancher un petit ventilateur, un panneau led affichant un message (GEII par exemple) ou bien un écran.

Pour finir, nous remercions Monsieur Merckle qui nous a guidé et aidé durant ce projet.

Equipe: HEGE Baptiste ; DOULA Zinedine ; JERBI Mohamed Amine