Projet d’étude et réalisation GEII 1ère année

Maquette capteur de température

Sommaire

I – Présentation du projet

1 – Membres de l’équipe

2 – Objectif de la maquette

3 – Maquette déjà existante

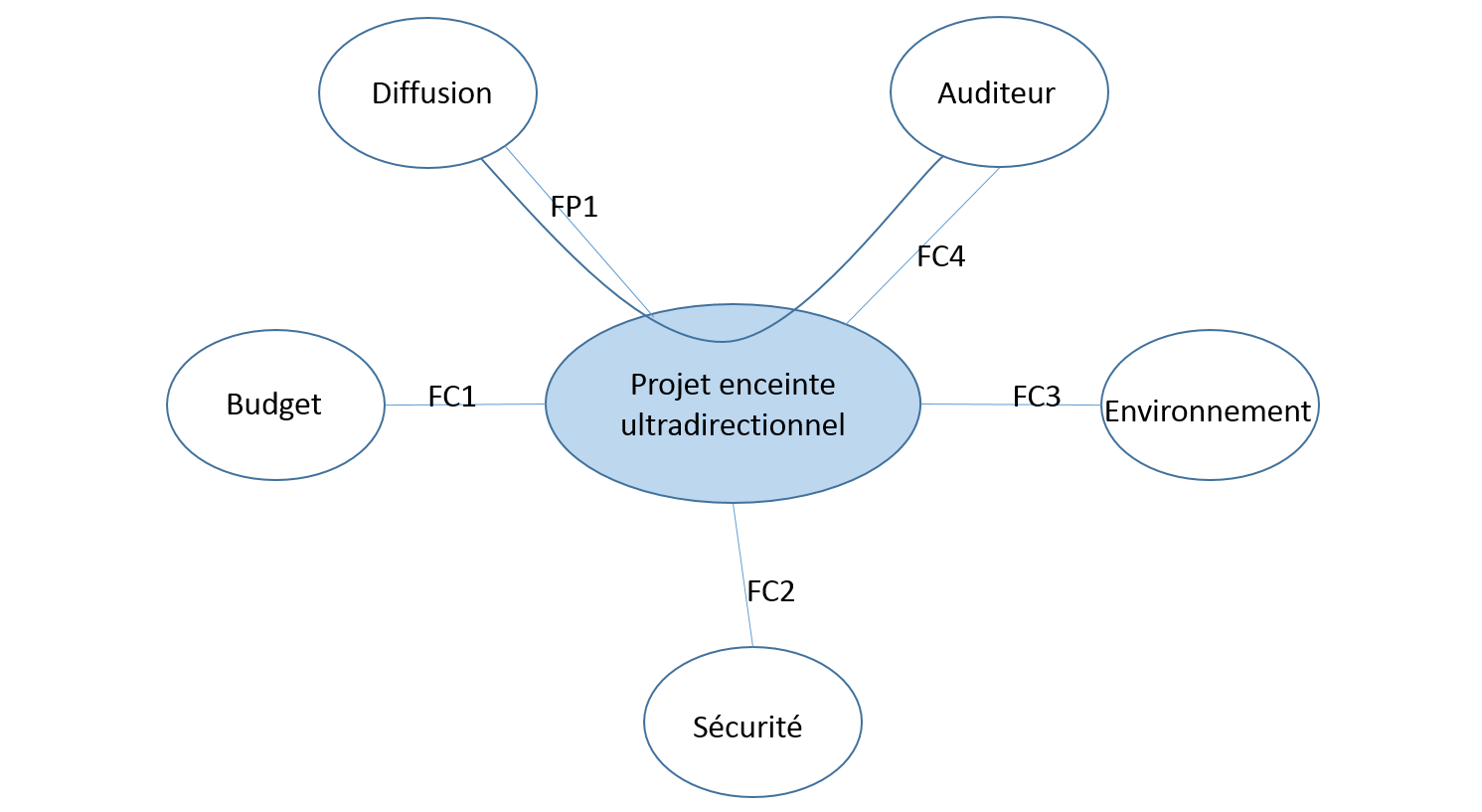

II – Analyse fonctionnelle

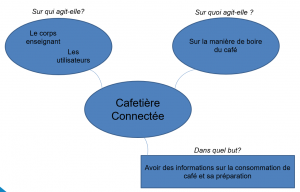

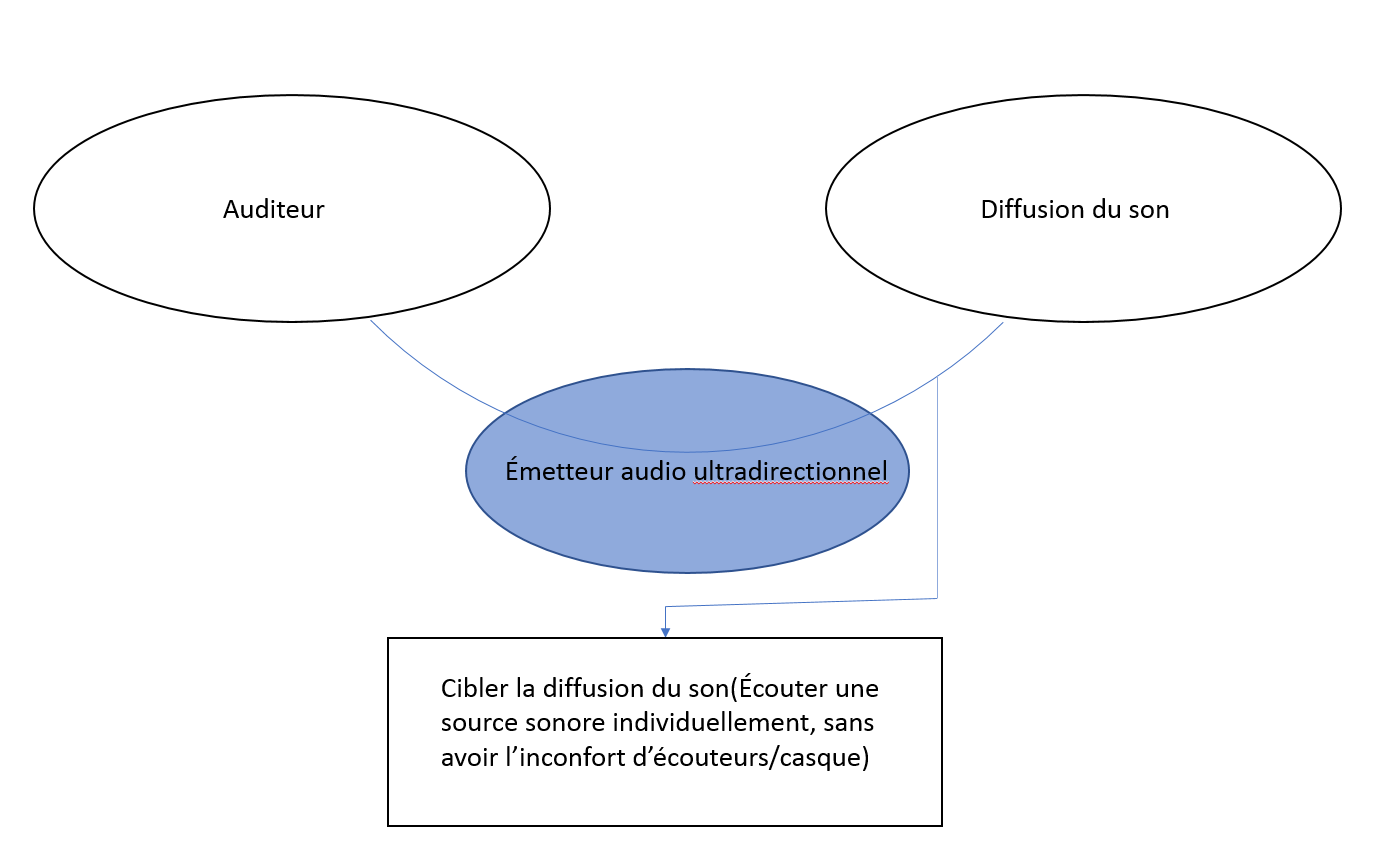

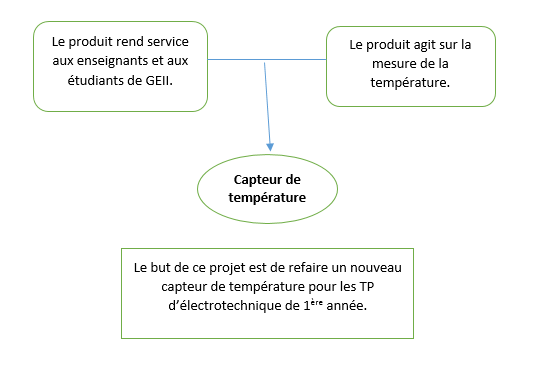

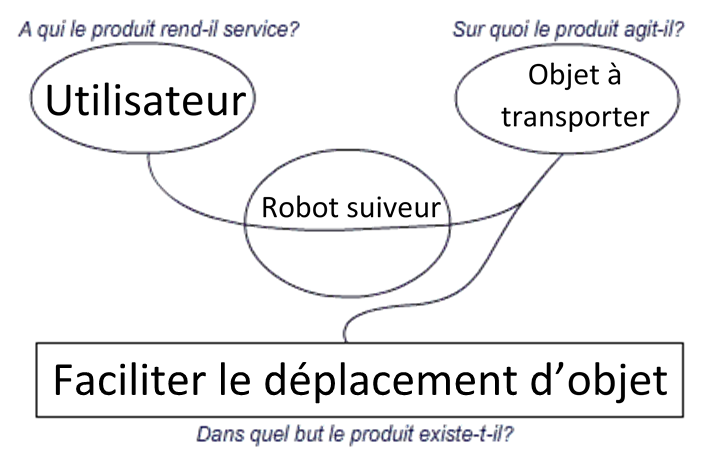

1 – Bête à cornes

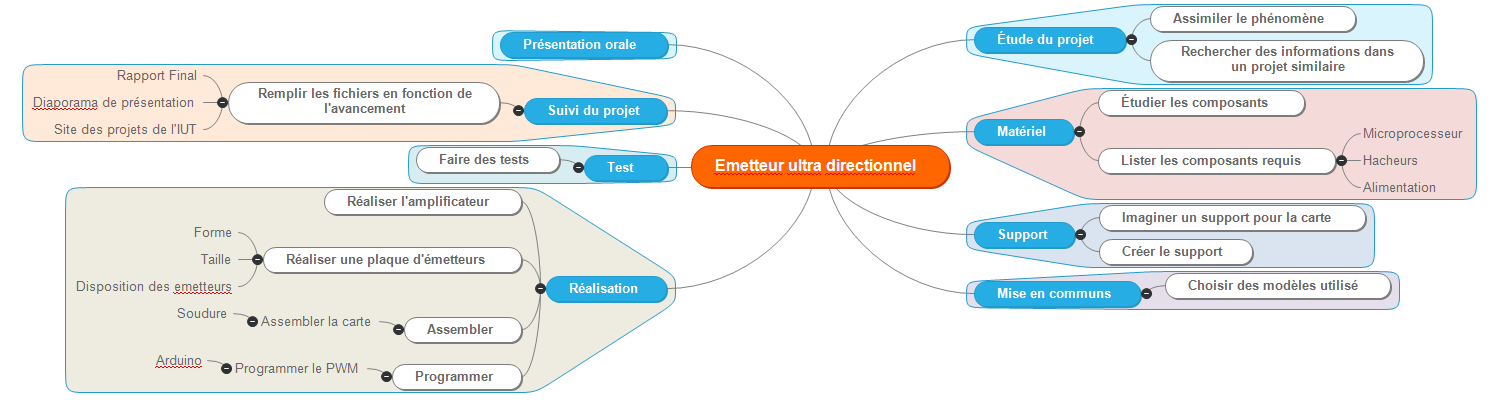

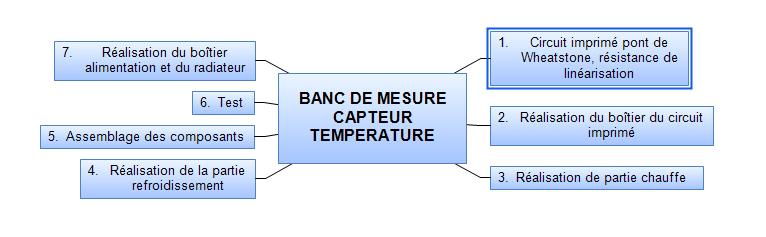

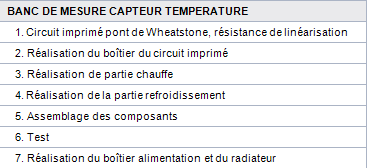

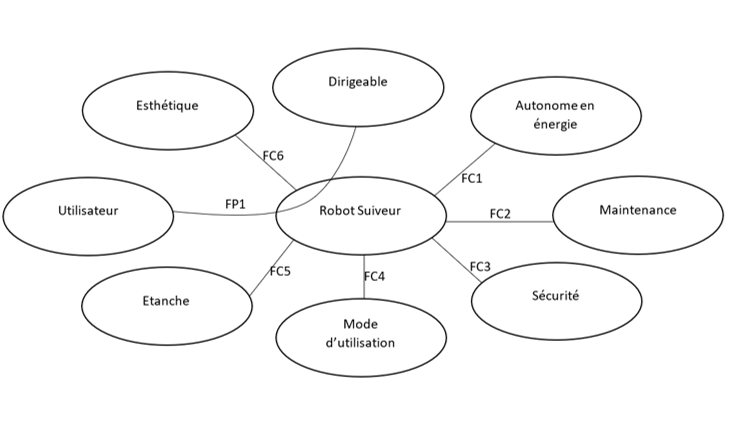

2 – Mindmap

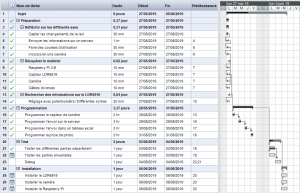

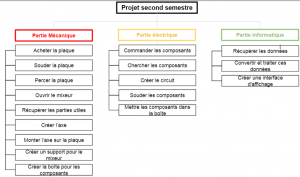

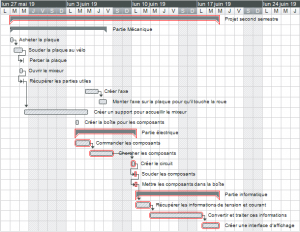

3 – Diagramme de GANTT prévisionnel/effectif

III – Réalisation

1 – Choix des composants

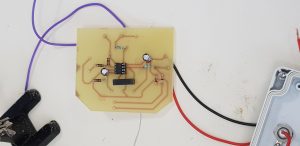

2 – Circuit imprimé pont de Wheatstone

3 – Circuits imprimés de l’alimentation

4 – Affichage / Gestion des relais

5 – Boîtiers et câblages

IV – Conclusion

1 – Difficultés rencontrées

2 – Bilan du projet

3 – Remerciements

I – Présentation du projet

1 – Membres de l’équipe

L’équipe est composée de trois élèves de première année de DUT Génie Electrique et Informatique Industrielle de l’IUT de Mulhouse : GUITARD Sophie, GER Mickaël et SZAND Michaël.

2 – Objectif de la maquette

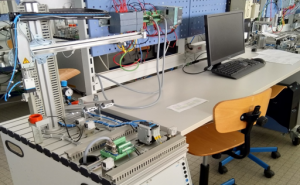

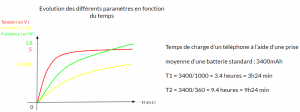

Initialement, la maquette est utilisée dans le cadre d’un TP d’électrotechnique de première année. Le but de ce TP est de relever une température variable entre 20 et 60°C sur différents capteurs de température afin de les comparer.

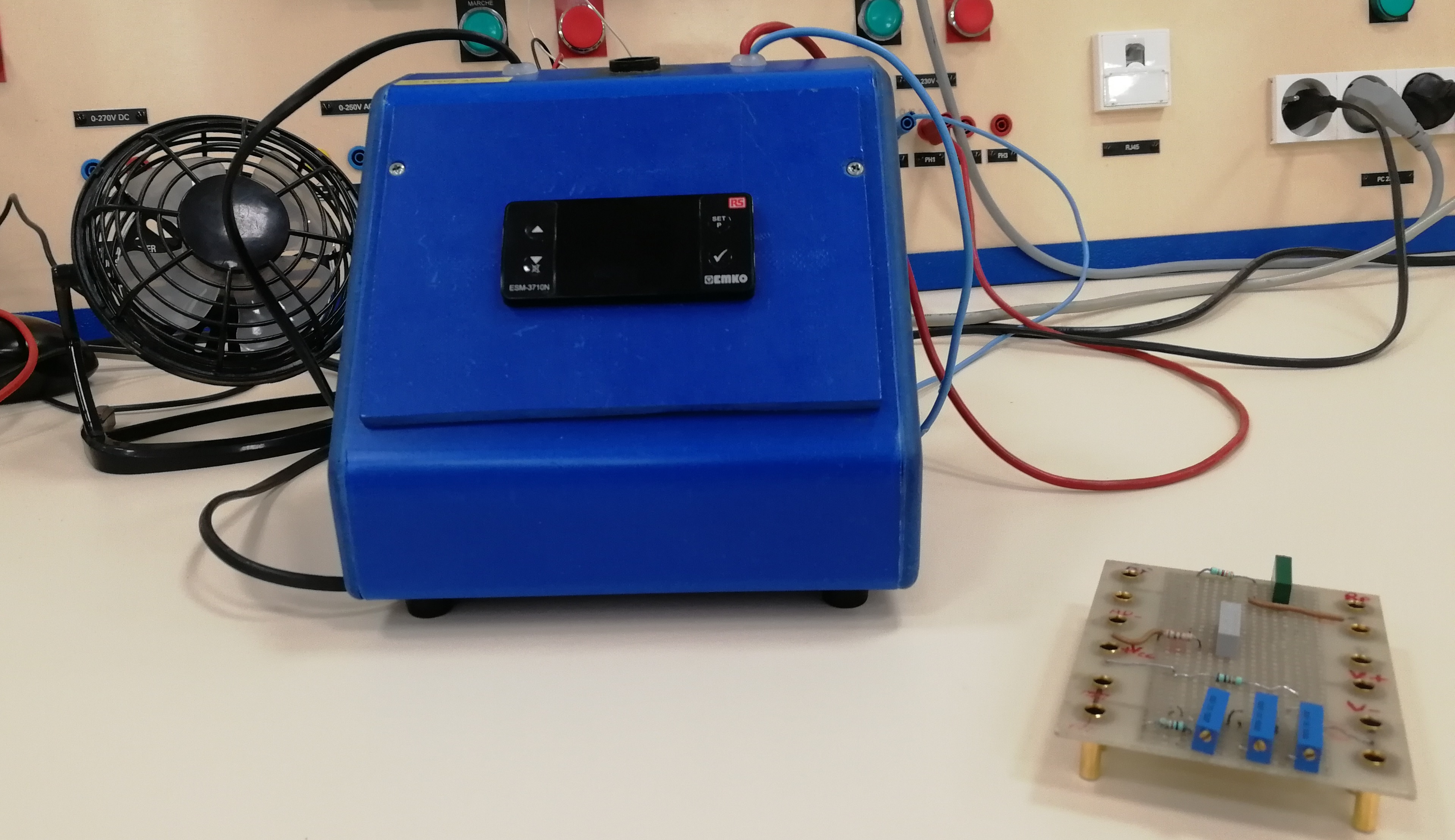

3 – Maquette précédente

Les professeurs de l’université souhaitent réaliser une nouvelle maquette afin d’améliorer le système de refroidissement (celui-ci ayant été réalisé jusqu’ici par un ventilateur USB), d’obtenir des soudure plus solides sur le circuit imprimé du pont de Wheatstone et de réorganiser celle-ci afin qu’elle soit plus compréhensible pour les élèves.

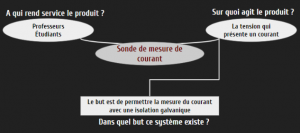

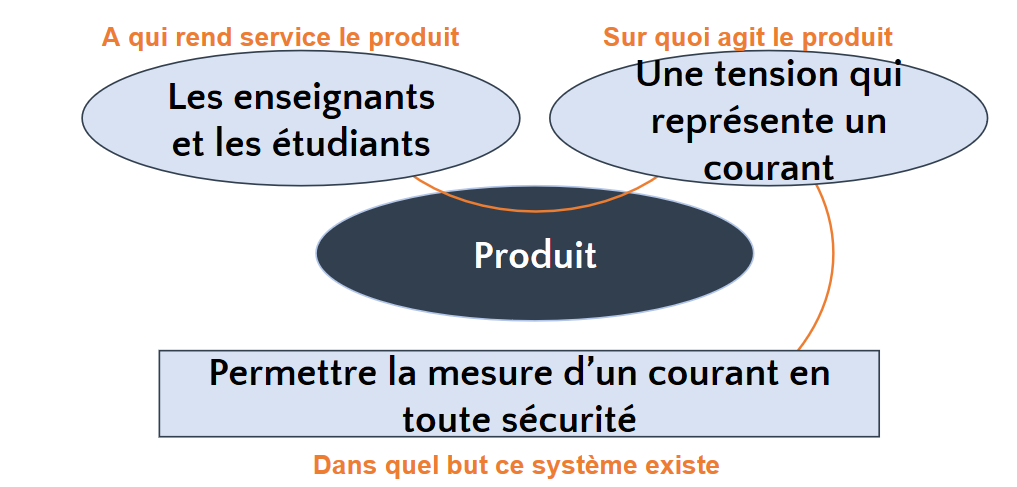

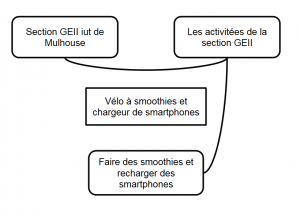

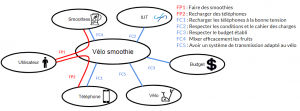

II – Analyse fonctionnelle

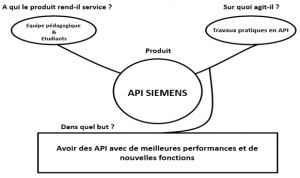

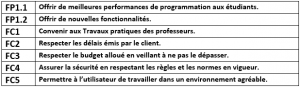

1 – Bête à cornes

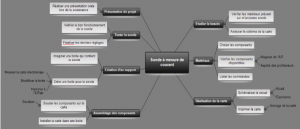

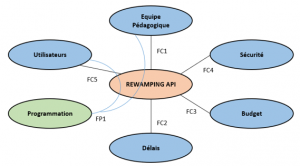

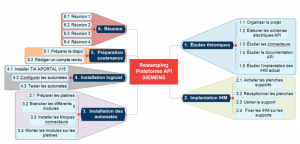

2 – Mindmap

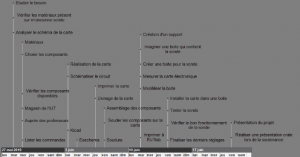

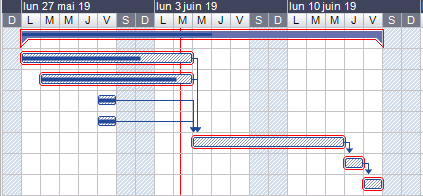

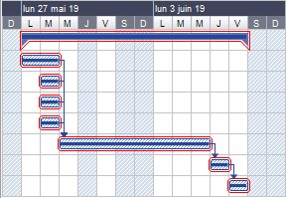

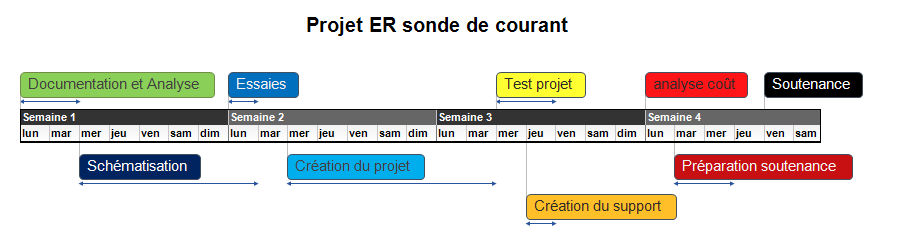

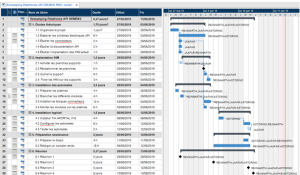

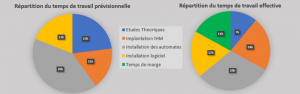

3 – Diagramme de GANTT

Prévisionnel Effectif

En pratique, le déroulement de notre projet a été quelque peu modifié. Certaines tâches on été réalisées plus rapidement que prévu (comme par exemple la programmation de l’Arduino) tandis que d’autres on été un peu plus longues.

III – Réalisation

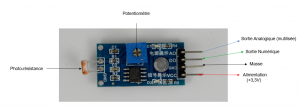

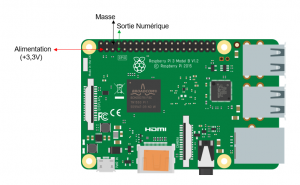

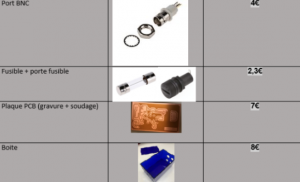

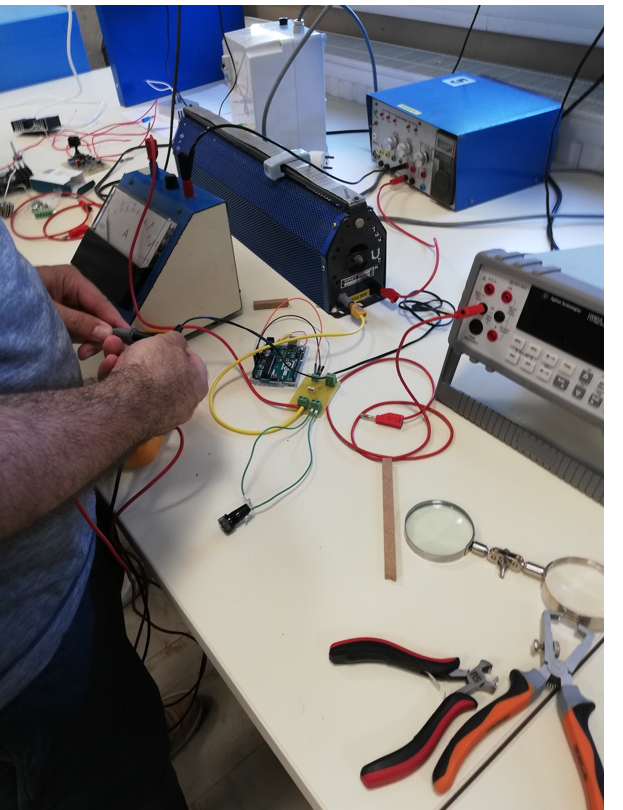

1 – Choix des composants

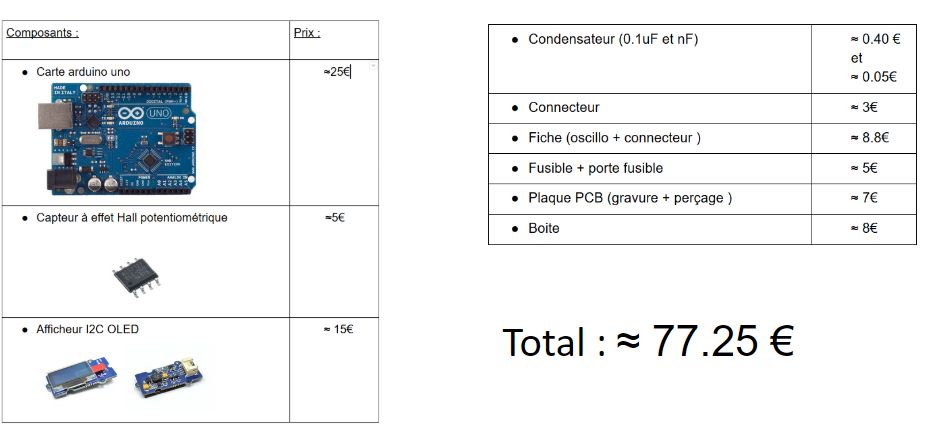

Afin de concevoir notre nouvelle maquette nous avons dû procéder à un choix de composants.

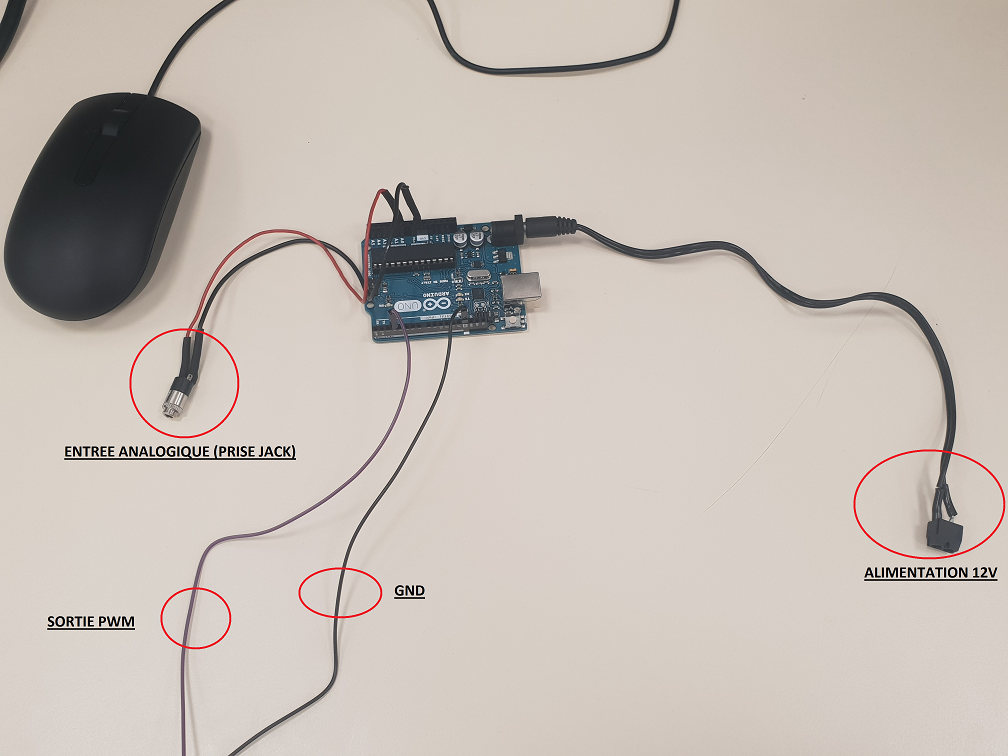

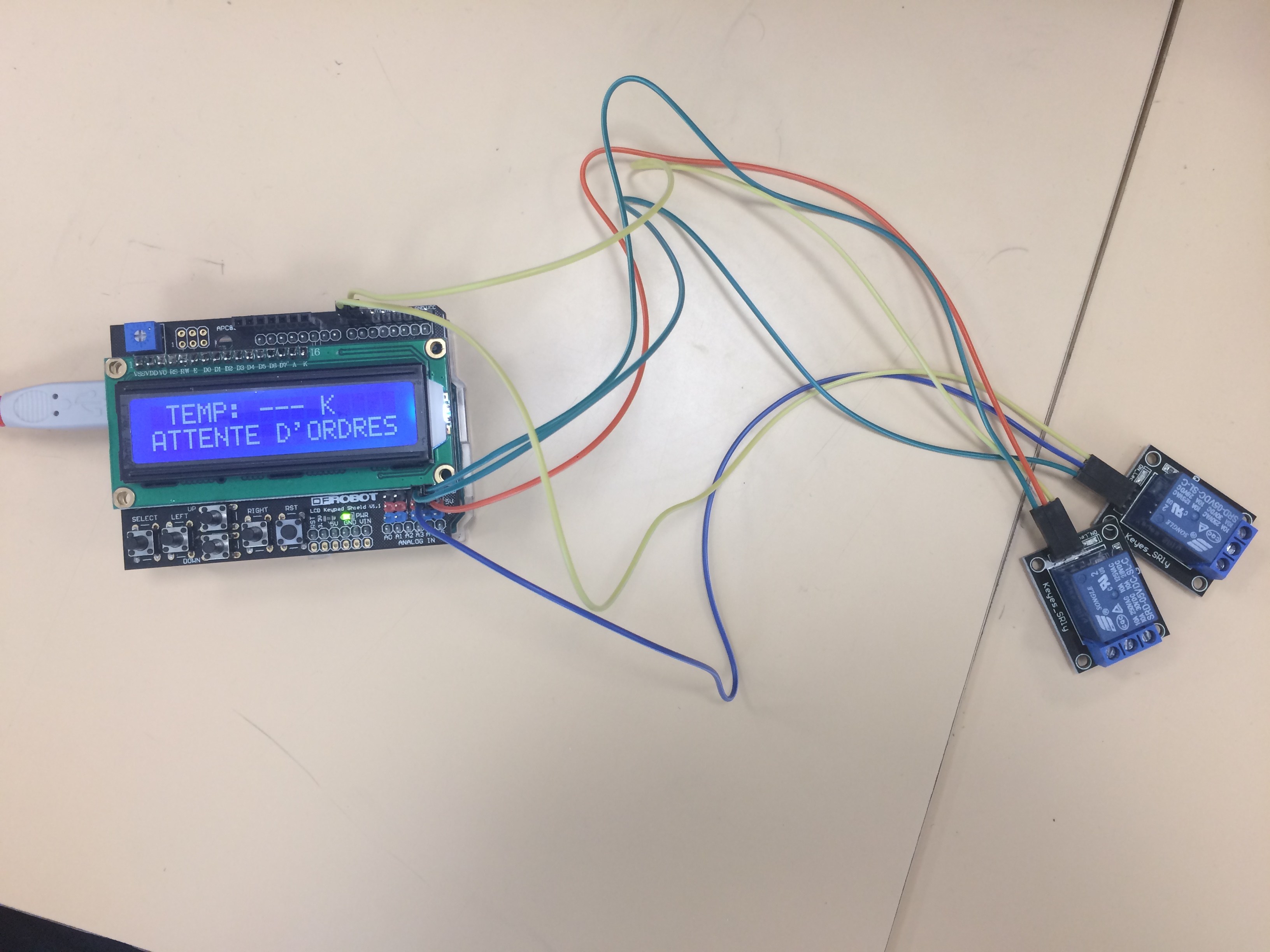

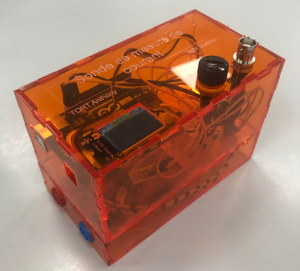

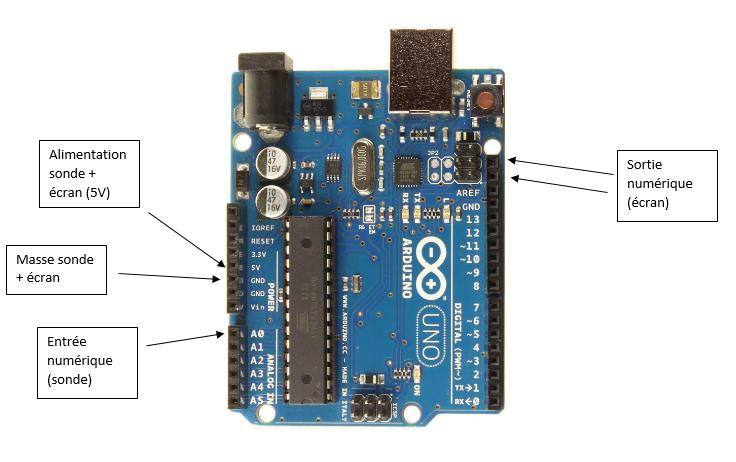

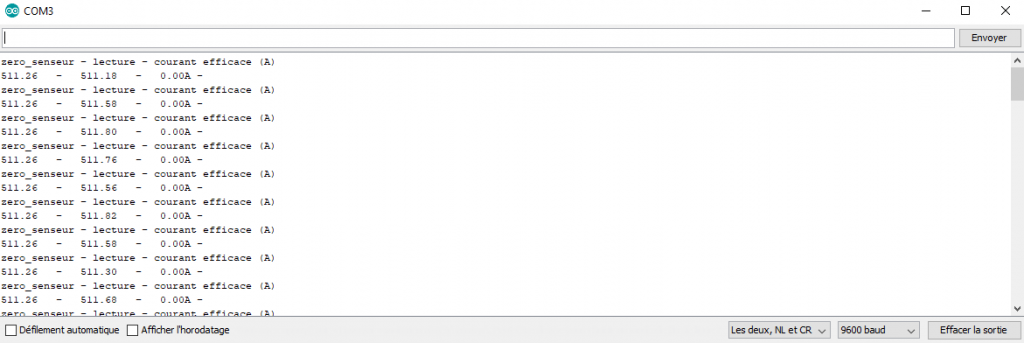

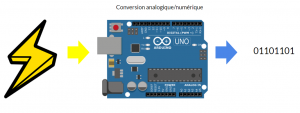

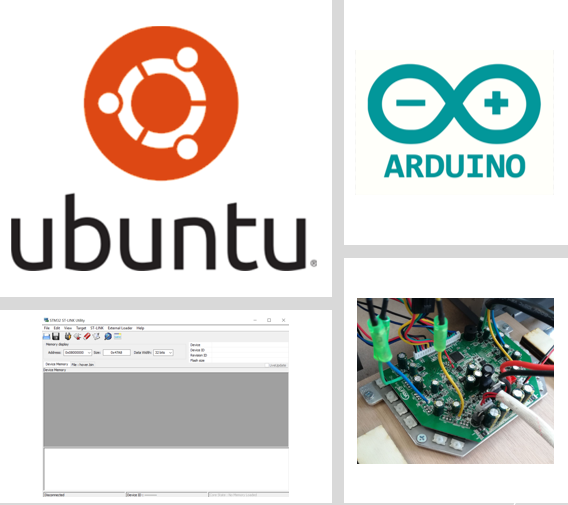

- Arduino UNO : microcontrôleur utilisé dans notre projet pour la gestion des relais, des boutons et de l’affichage de la température.

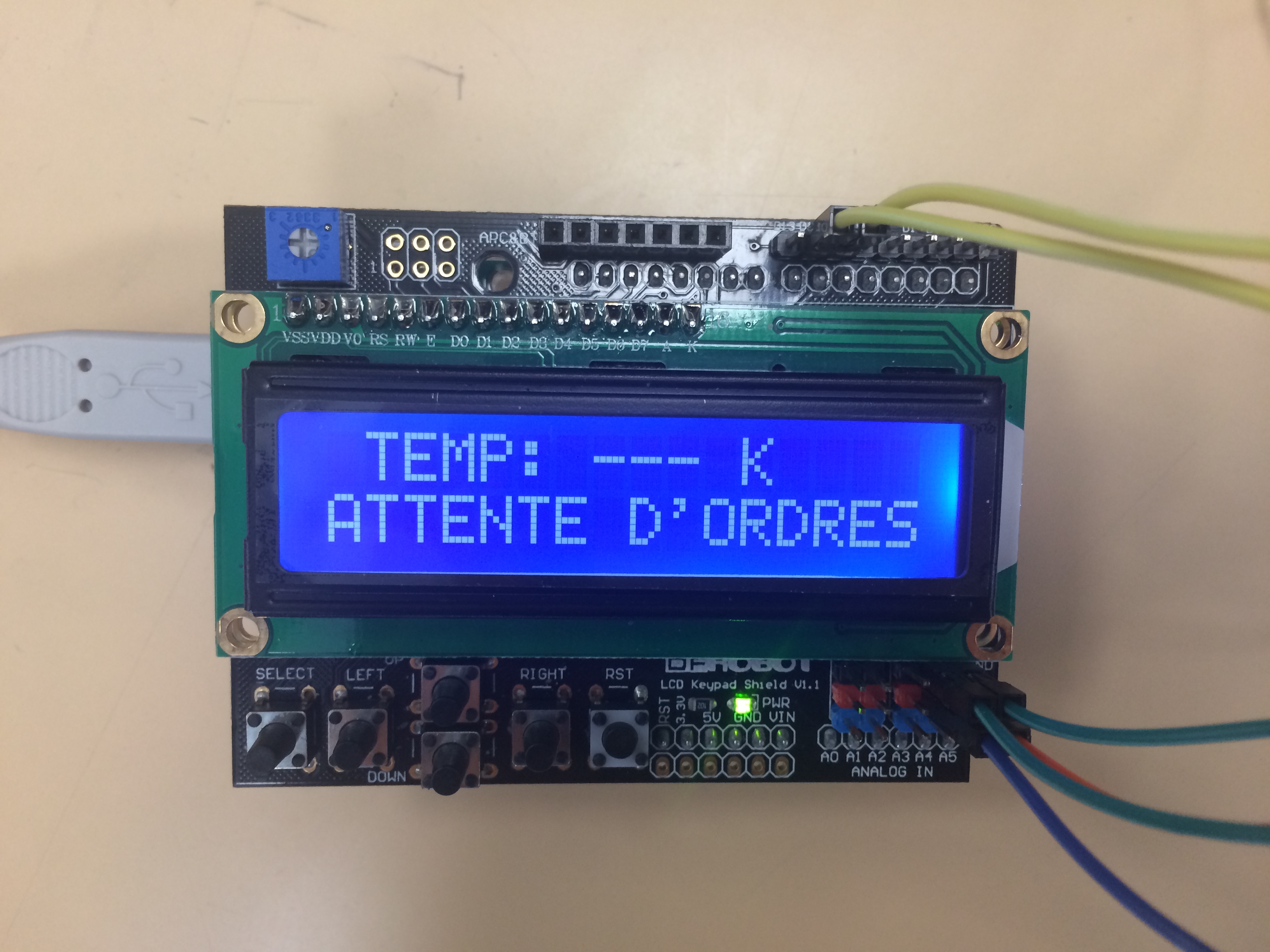

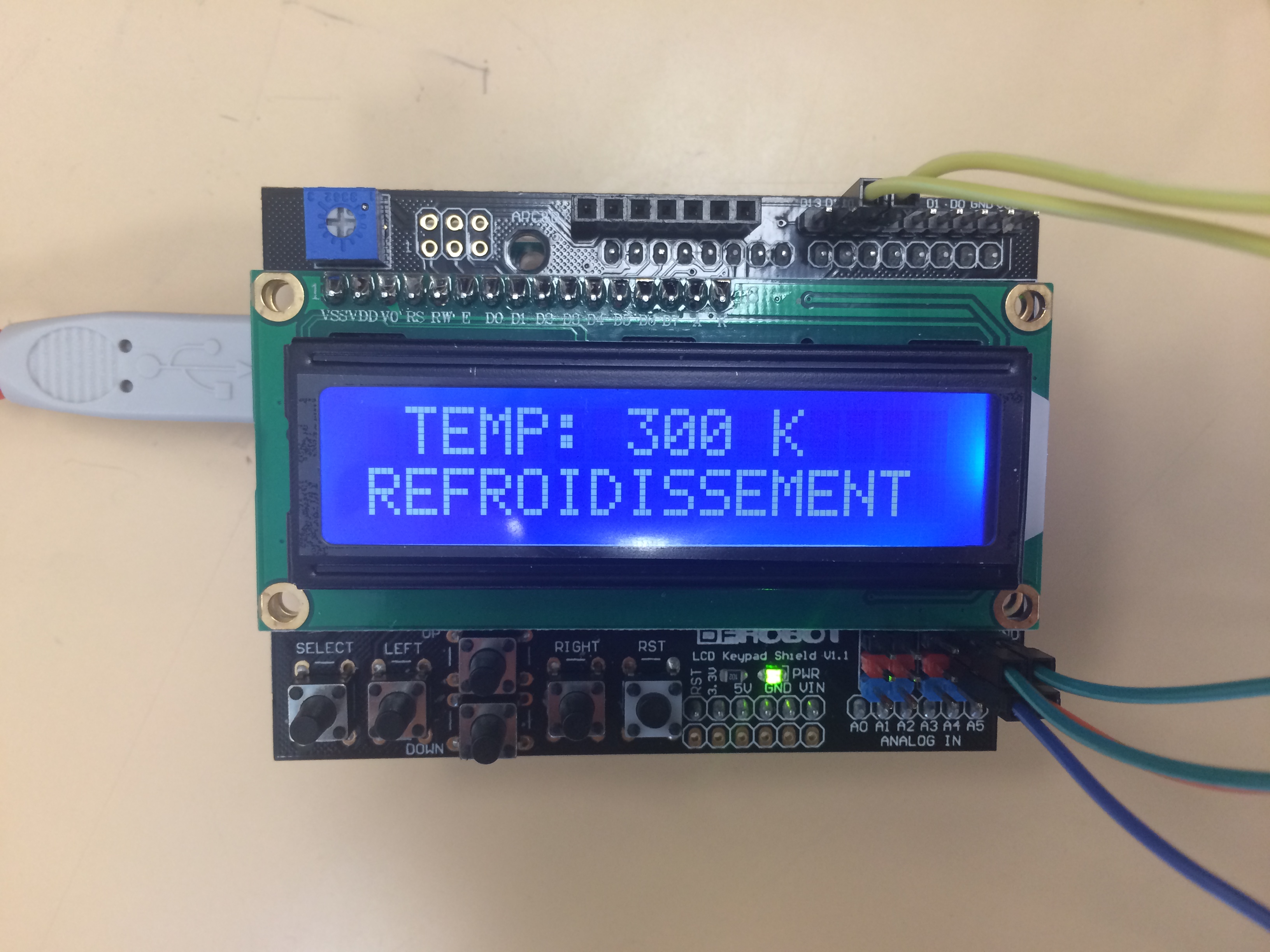

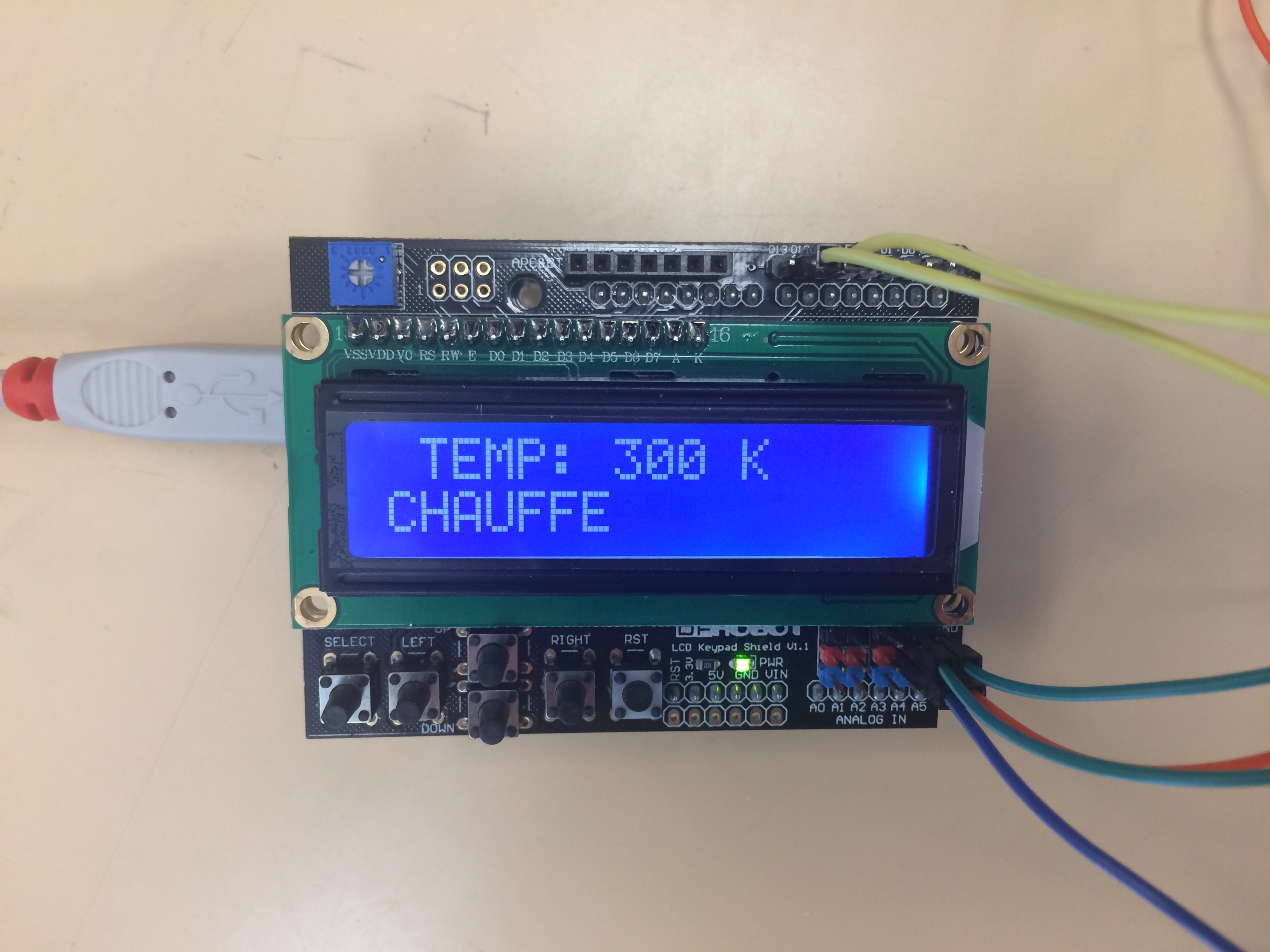

- Ecran LCD : afficheur à cristaux liquide pour la température.

- Résistances variables : celle ci vont permettre d’avoir une valeur de résistance réglé a la perfection contrairement a des résistances constante

- Résistance chauffante : permettant d’augmenter la température du montage.

- Module Peltier : permet de diminuer la température du montage.

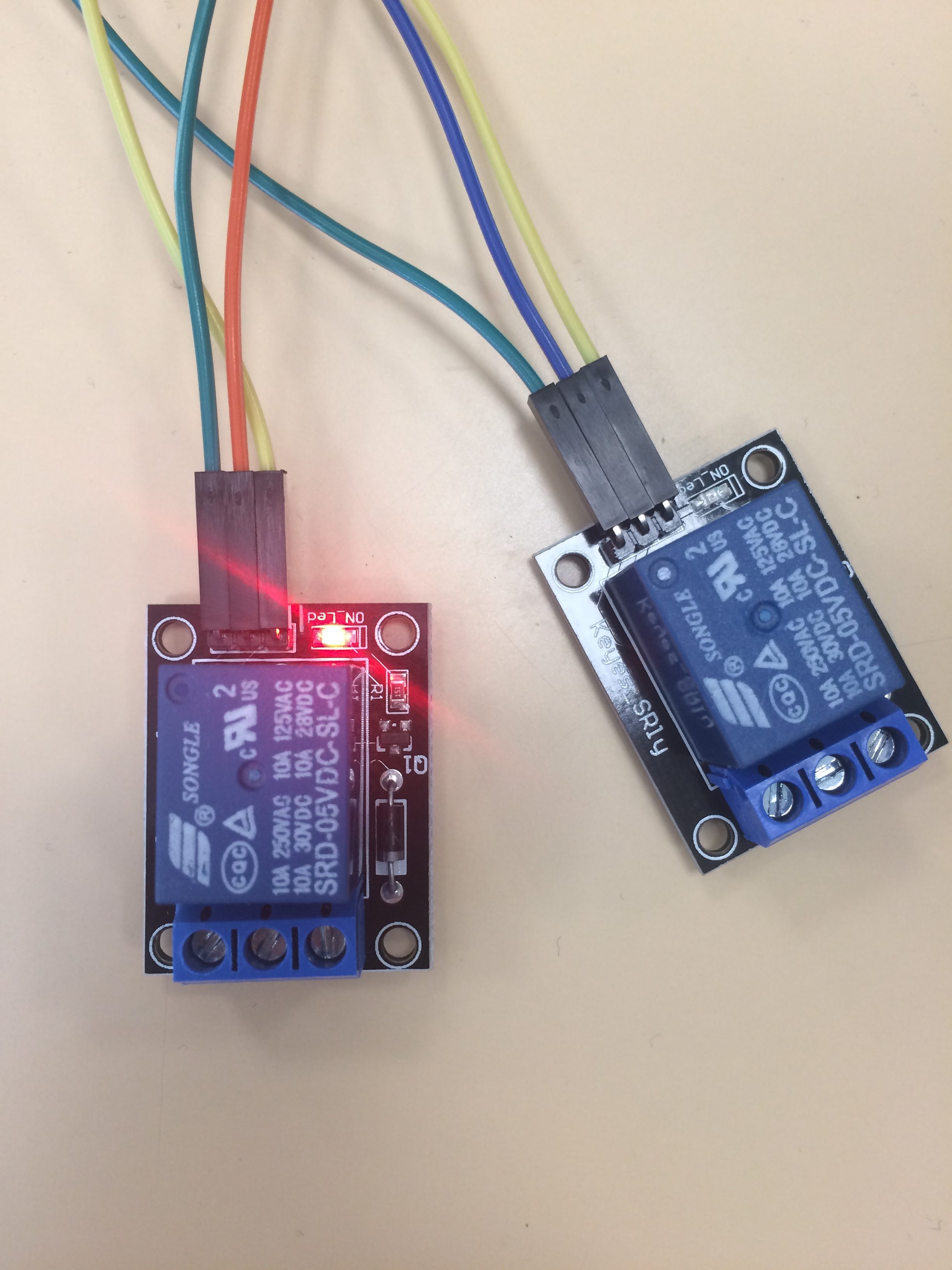

- Relais : alternant mode chauffe/refroidissement à l’aide des boutons poussoirs.

Le budget consommé de notre projet est donc de 106€, notre budget alloué étant de 200€.

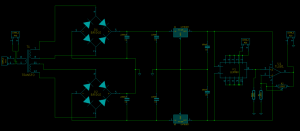

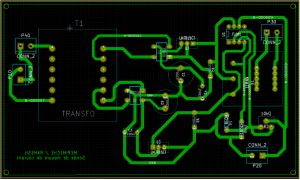

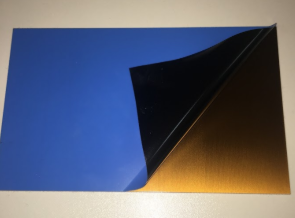

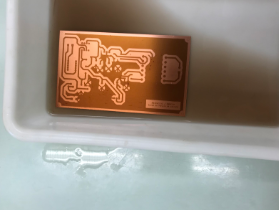

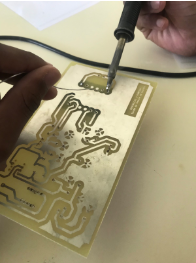

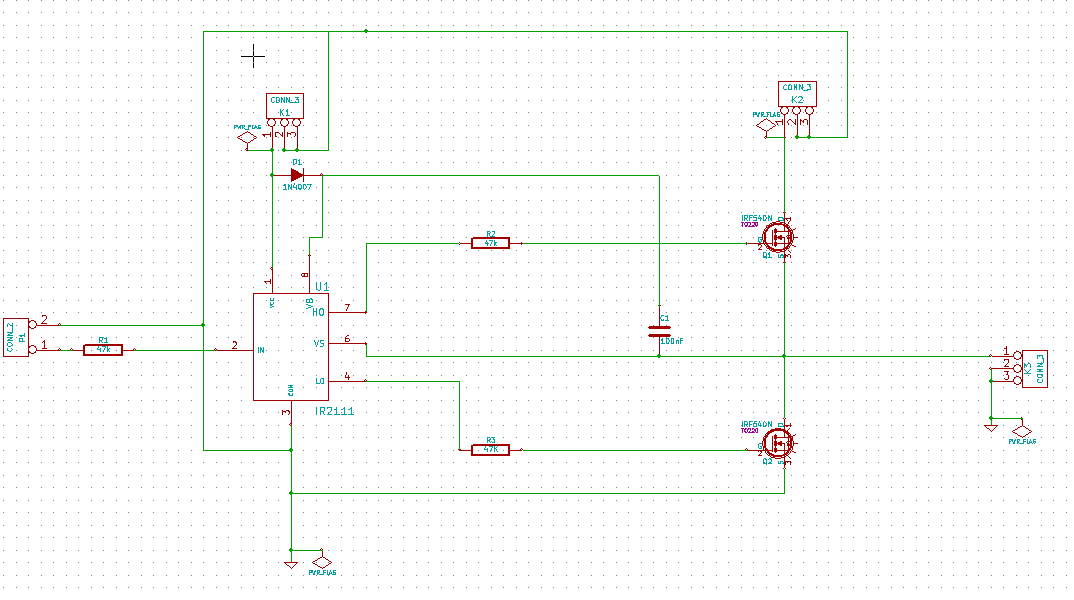

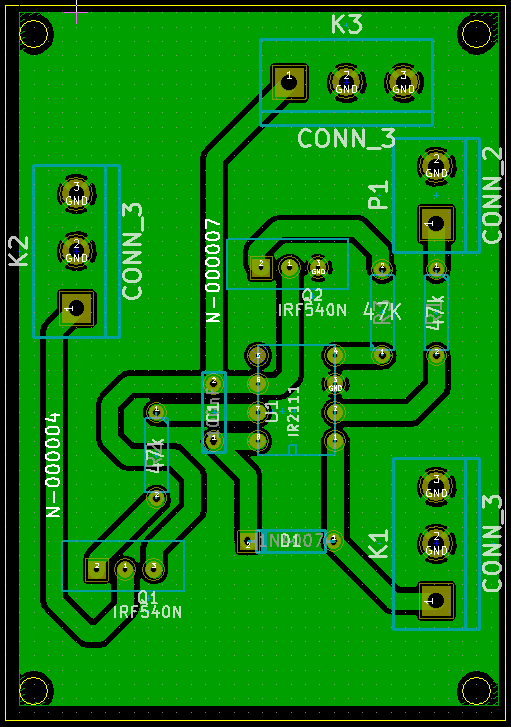

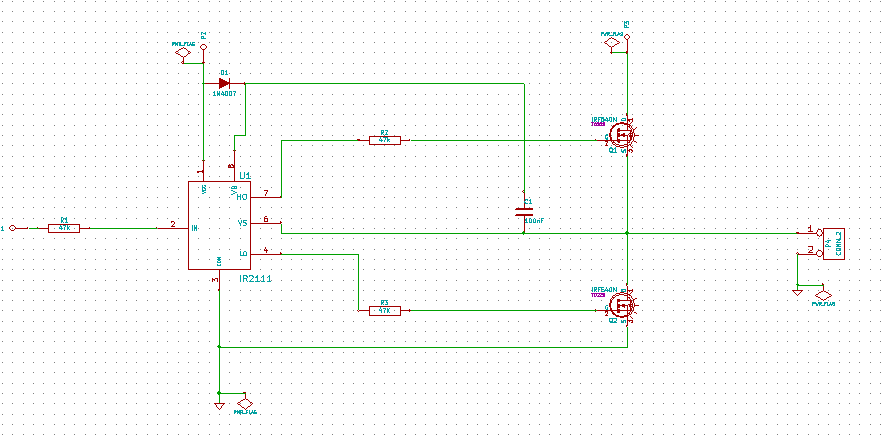

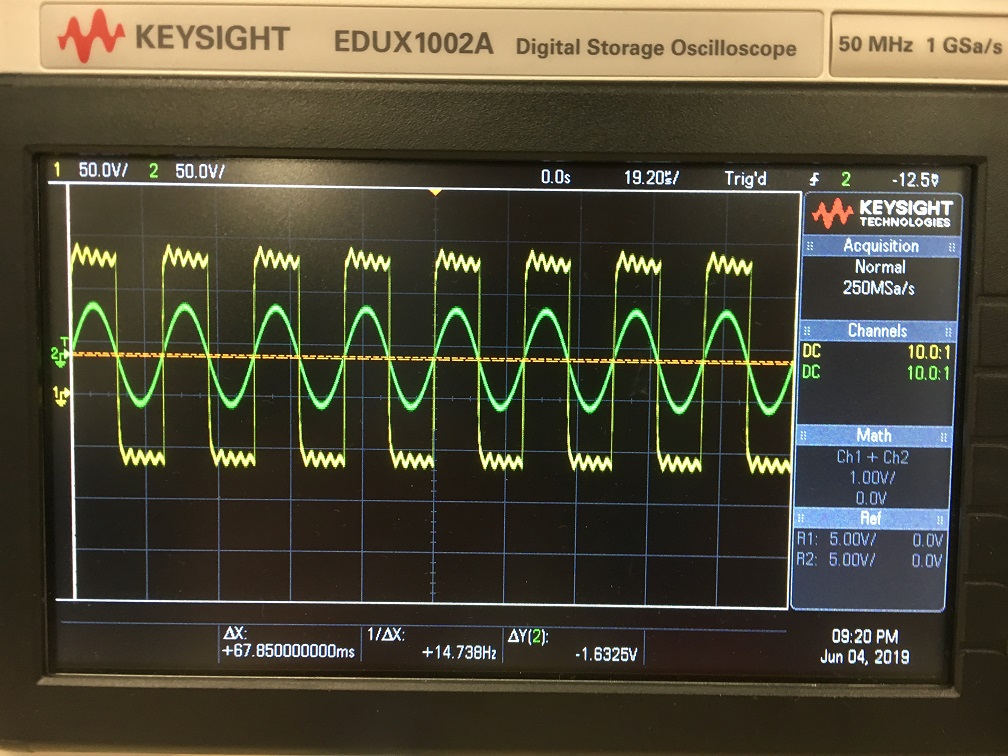

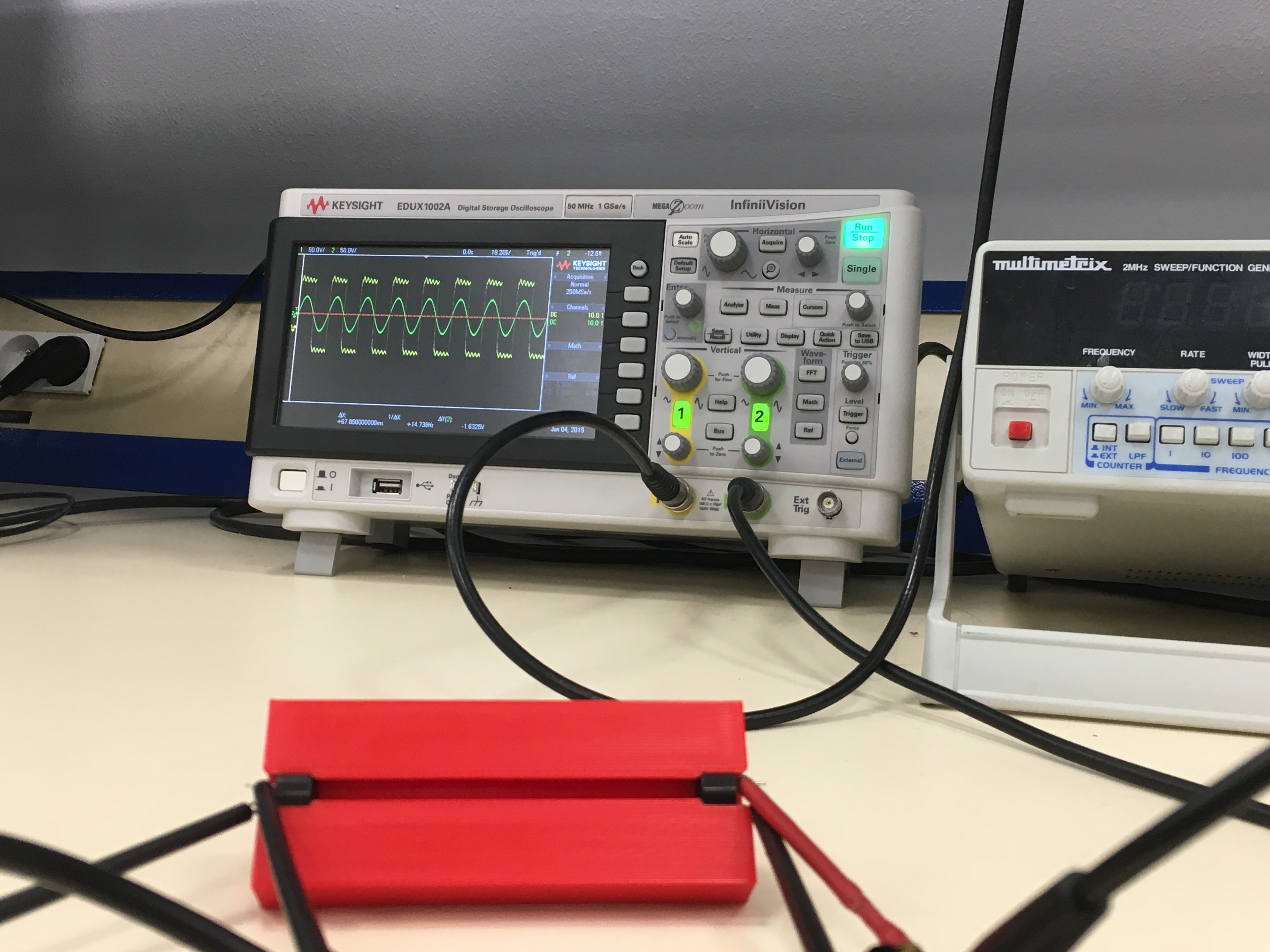

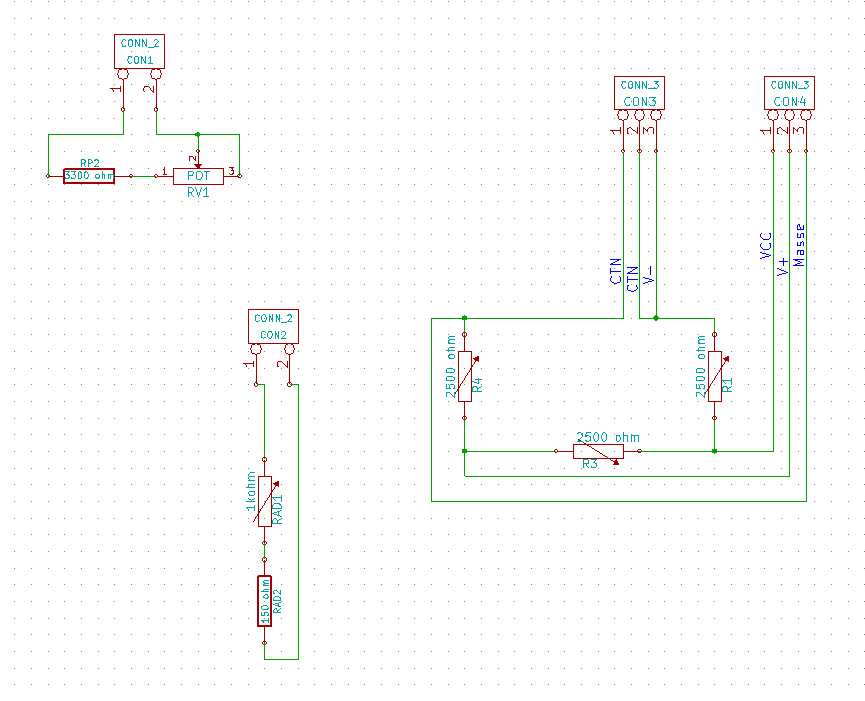

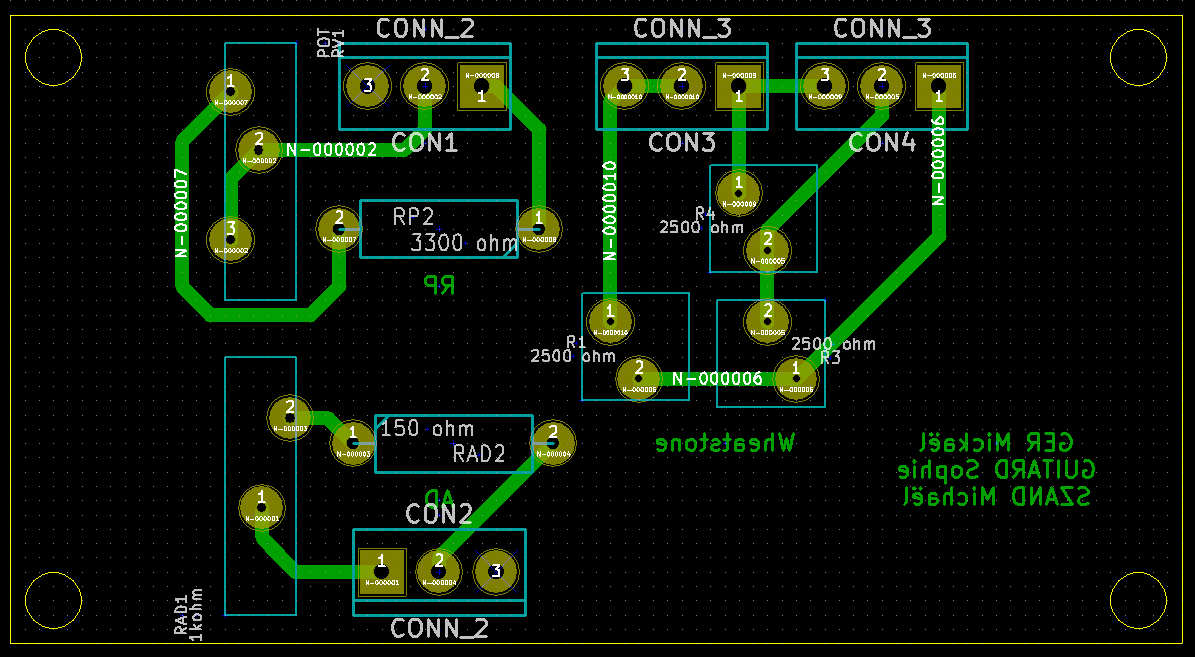

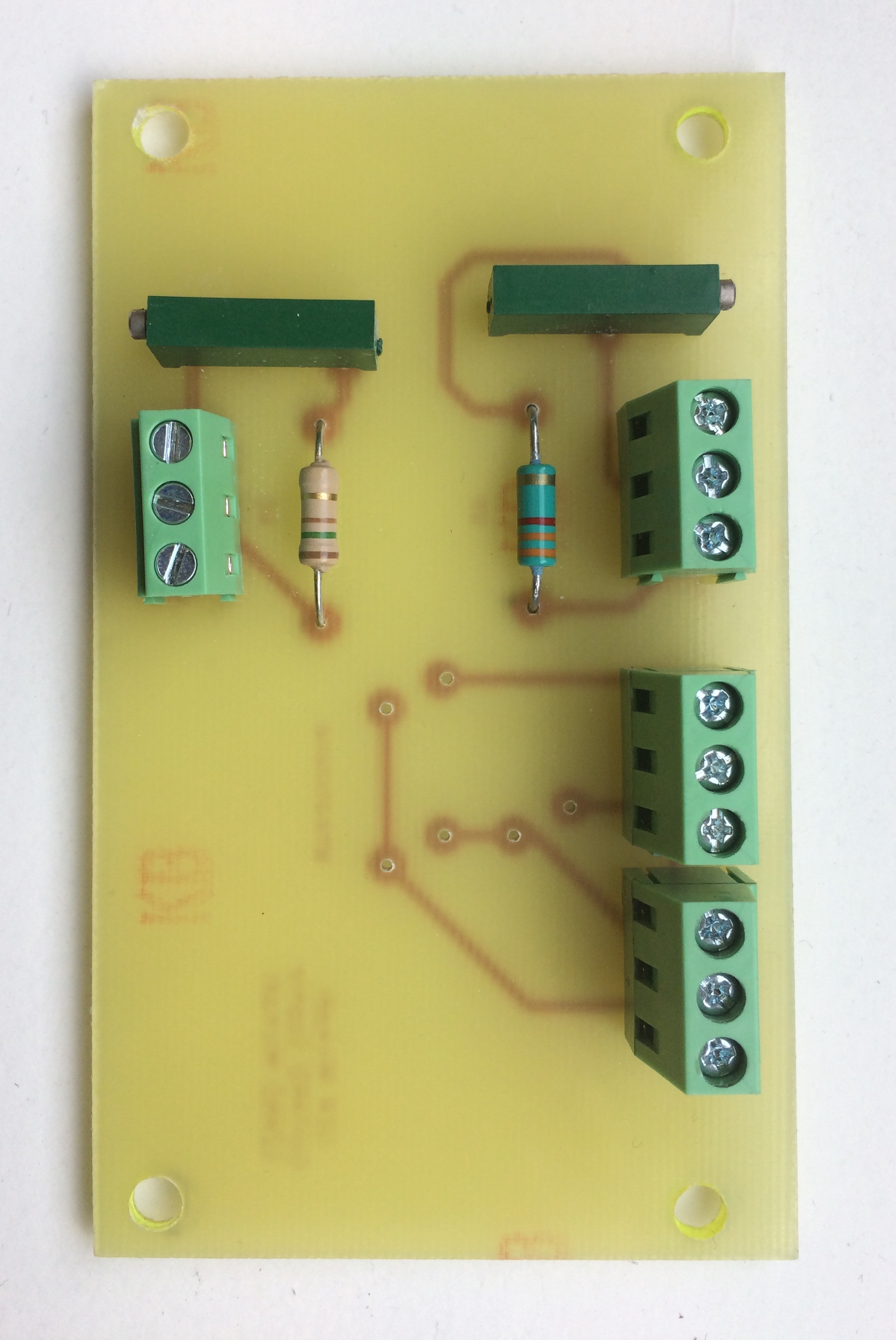

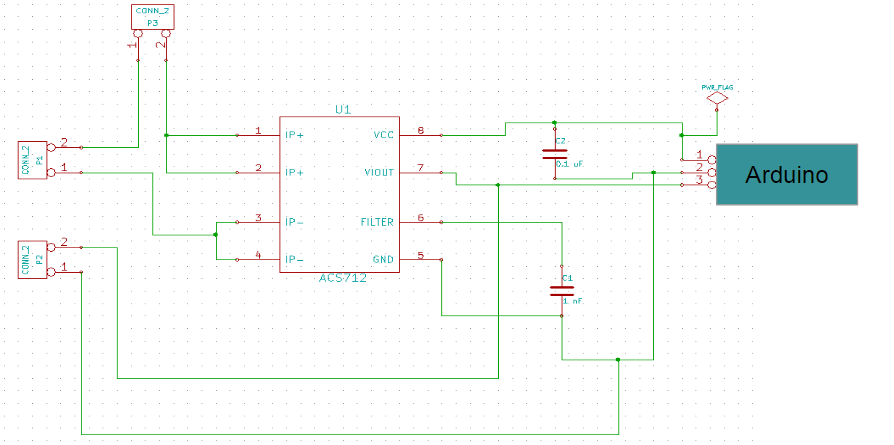

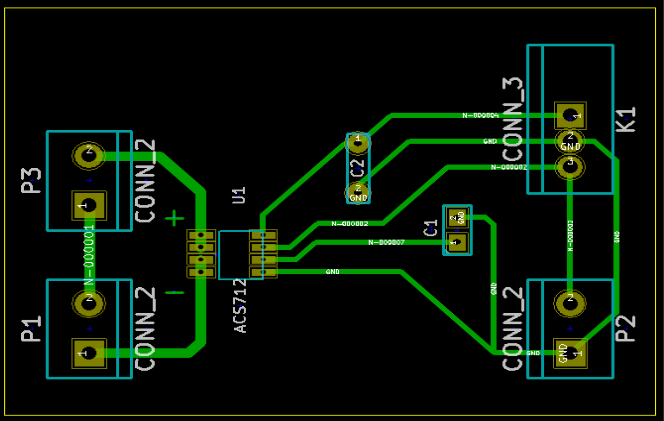

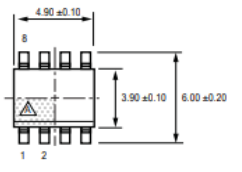

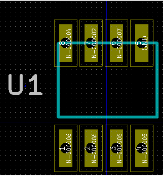

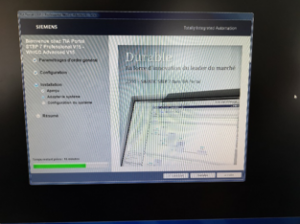

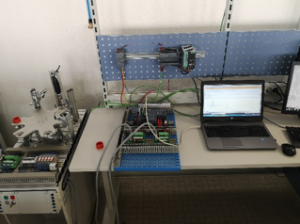

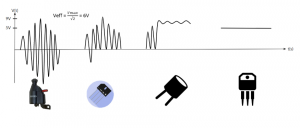

2 – Circuit imprimé du pont de Wheatstone

Un pont de Wheatstone est un montage électrique permettant de mesurer une résistance électrique inconnue par équilibrage de deux branches d’un circuit en pont. Nous l’utilisons dans notre montage afin de déterminer la résistance de la CTN, variante en fonction de la température. Afin de réaliser le circuit imprimé, nous avons utilisé le logiciel de conception Kicad.

Ce circuit imprimé comprend donc 3 parties distinctes :

- le pont de Wheatstone;

- la linéarisation de la résistance RP;

- la linéarisation du capteur AD.

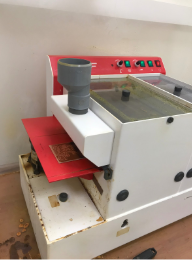

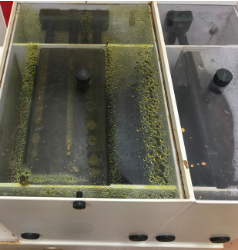

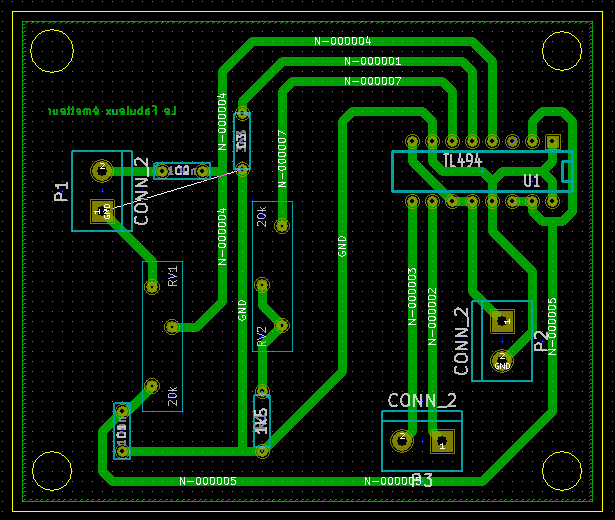

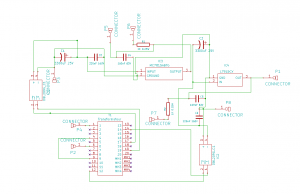

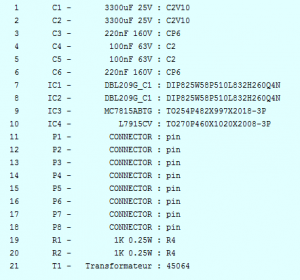

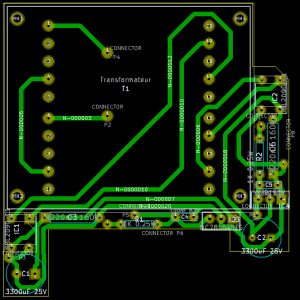

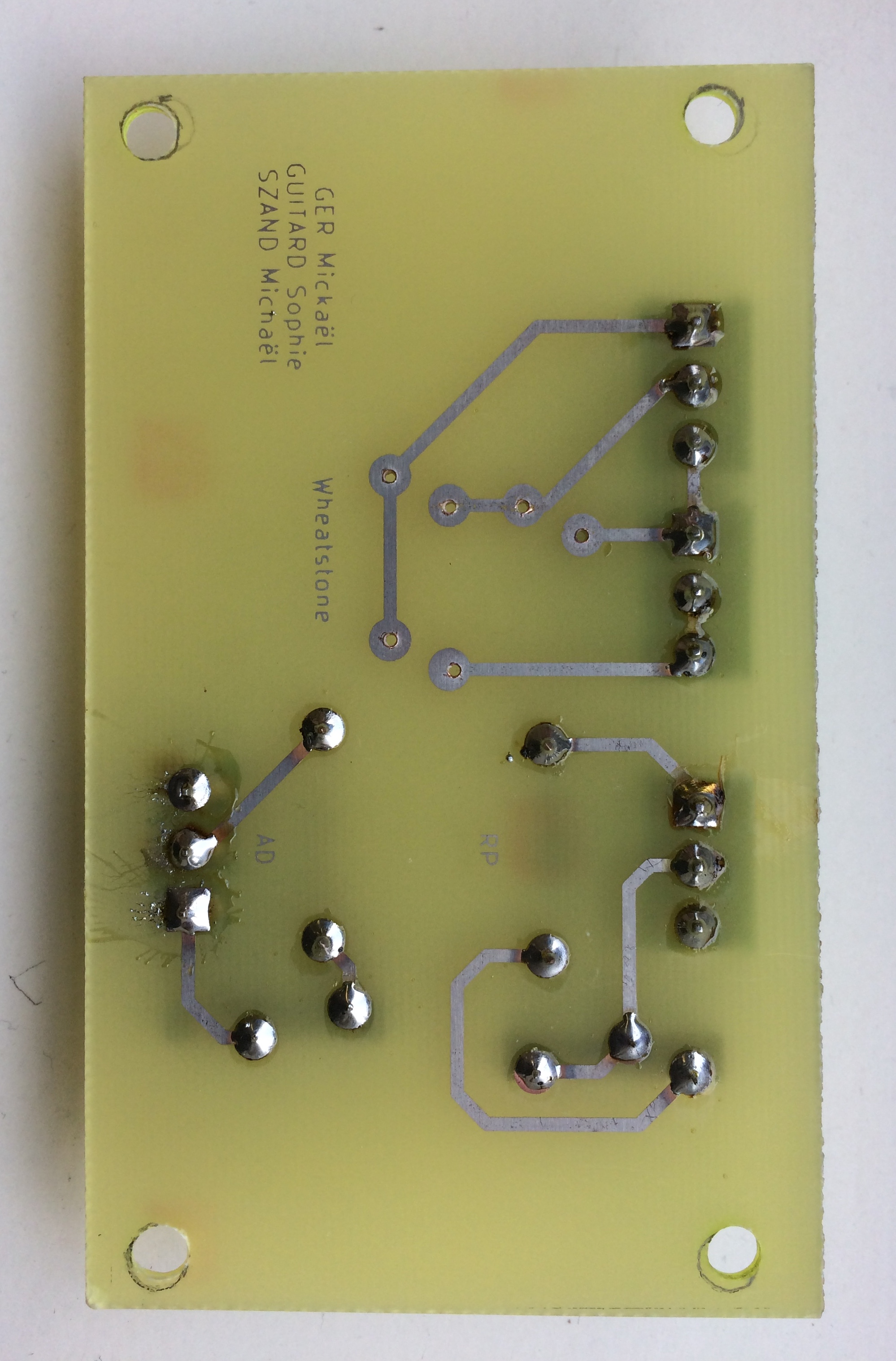

3 – Circuit imprimé de l’alimentation

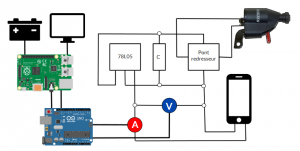

Afin d’alimenter l’ensemble de notre montage, nous avons réalisé des circuits imprimés supplémentaires contenant de simples borniers.

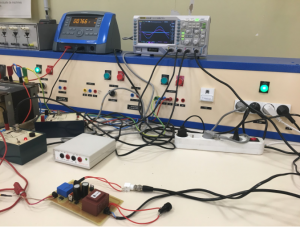

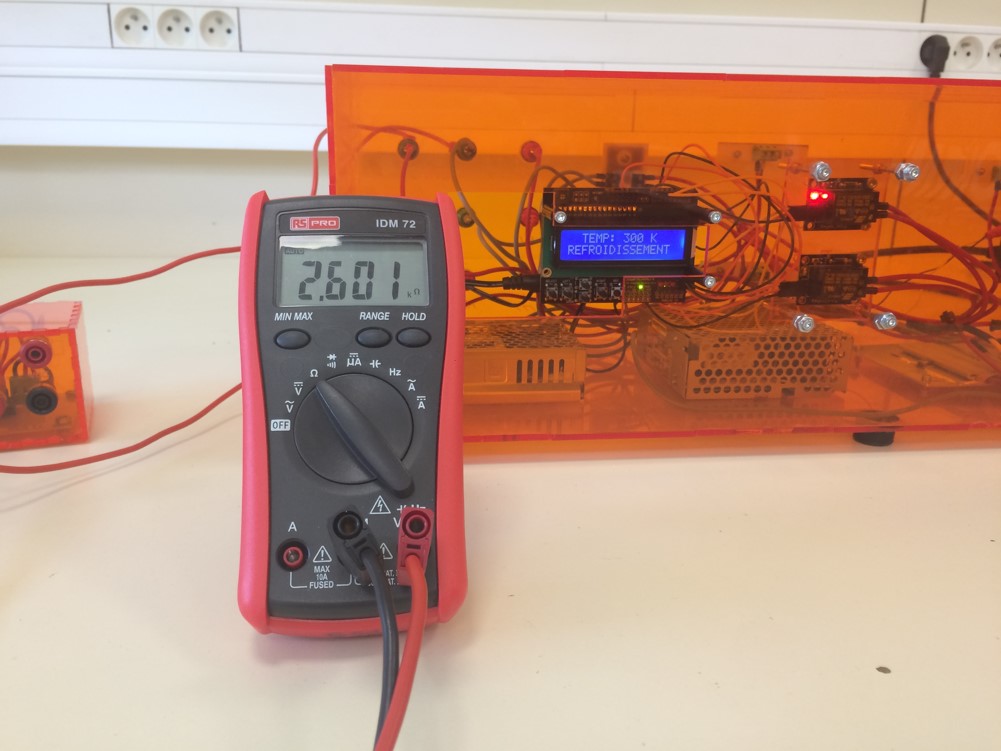

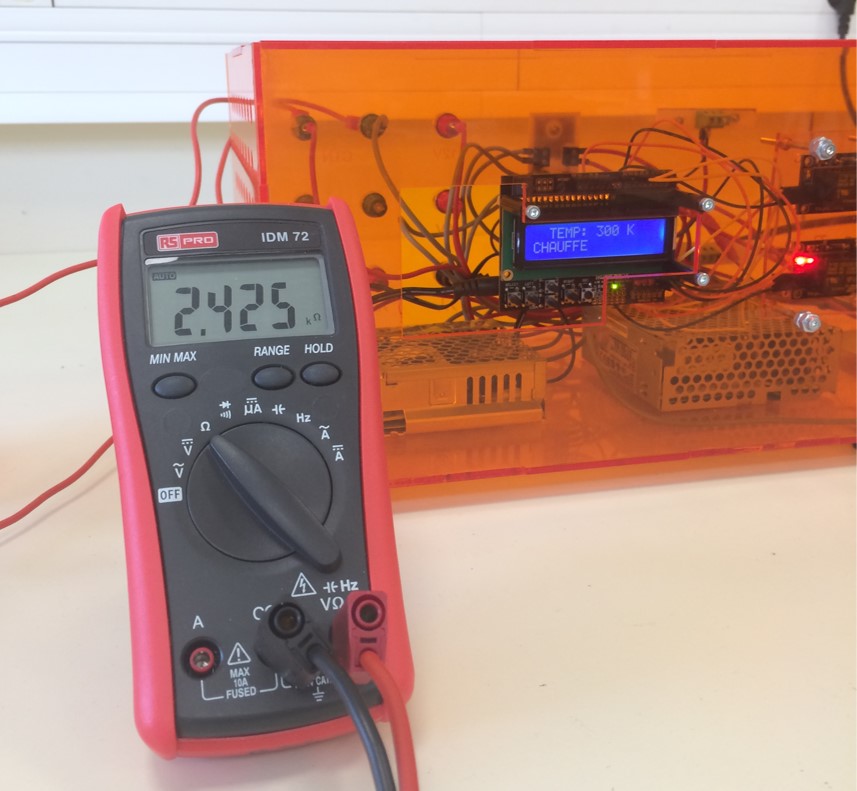

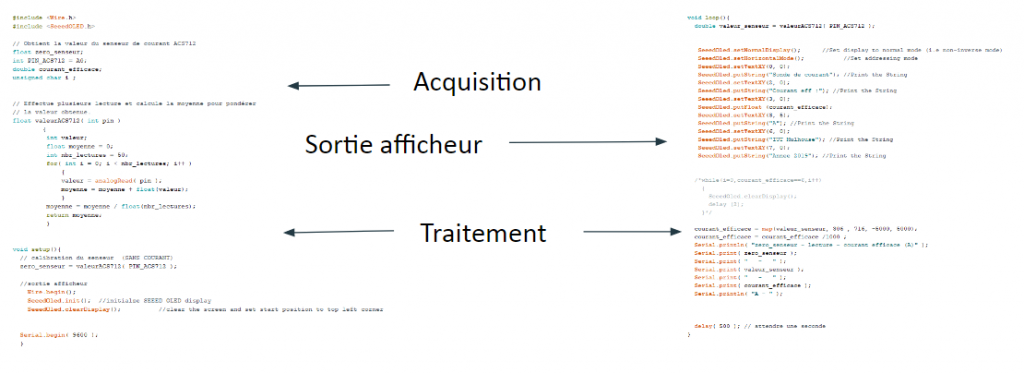

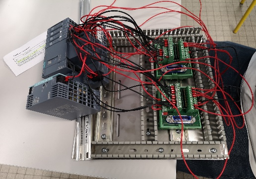

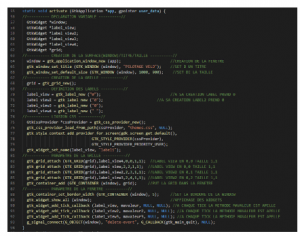

4 – Affichage / Gestion des relais

L’affichage de la température donnée par le capteur AD592 se fait sur un écran LCD par l’intermédiaire d’un Arduino. Deux boutons sous l’écran nous servent à passer du mode chauffe au mode refroidissement par l’intermédiaire de relais dirigé par l’Arduino. De plus, la maquette est programmée pour passer du mode chauffe au mode refroidissement dès que sa température excède 60°C et inversement lorsque celle-ci est inférieure à 20°C.

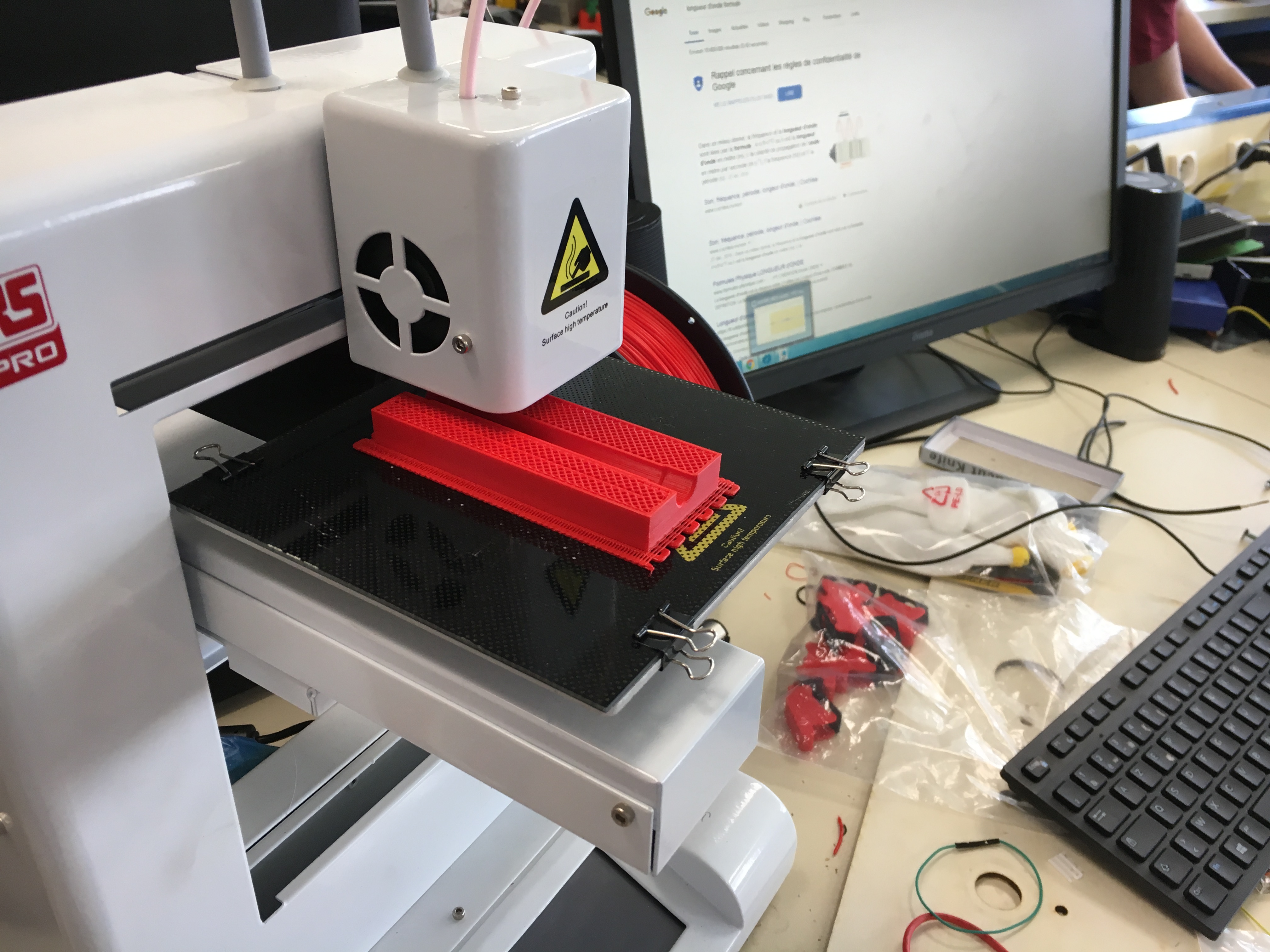

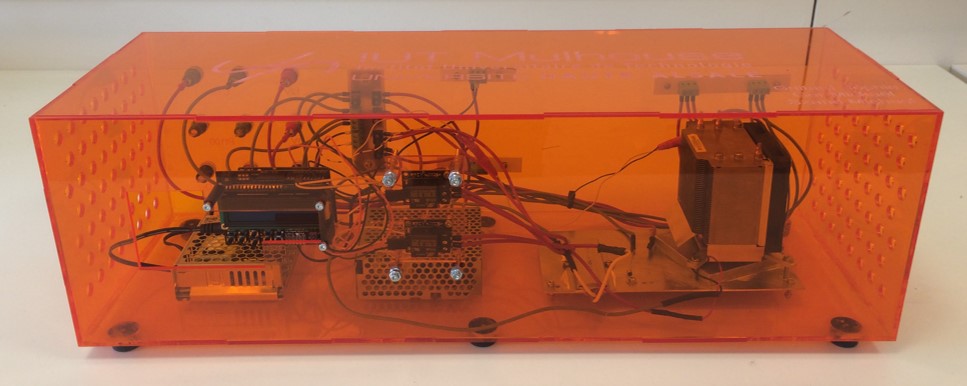

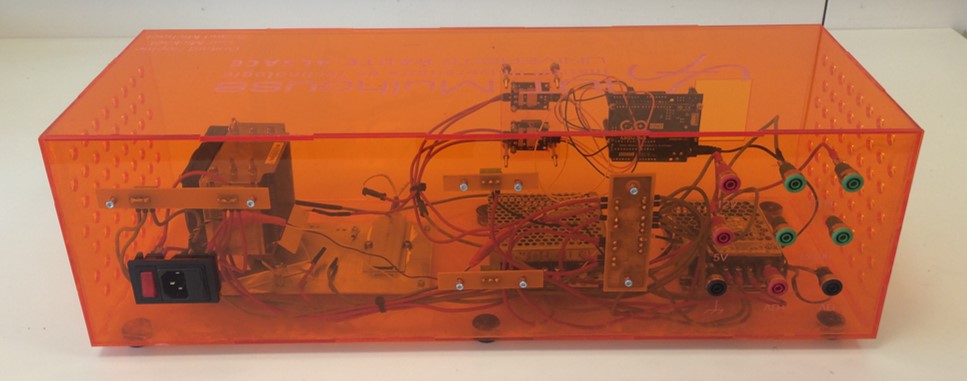

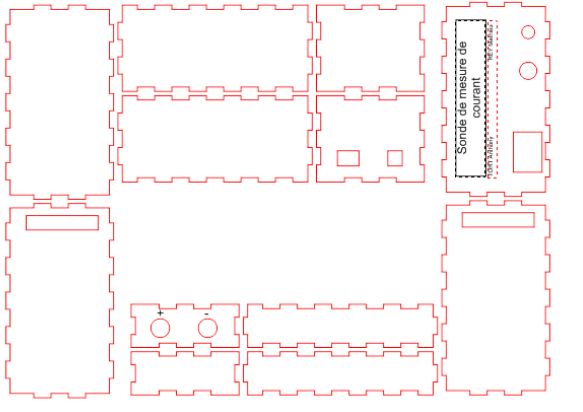

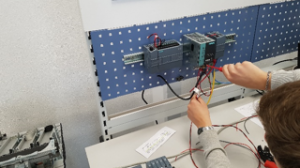

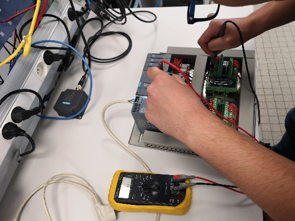

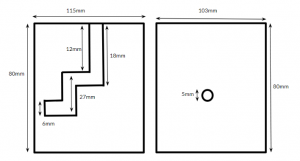

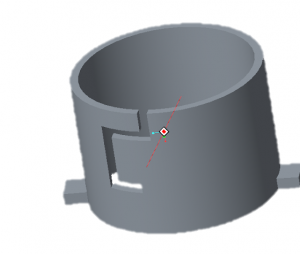

5 – Boîtiers et câblages

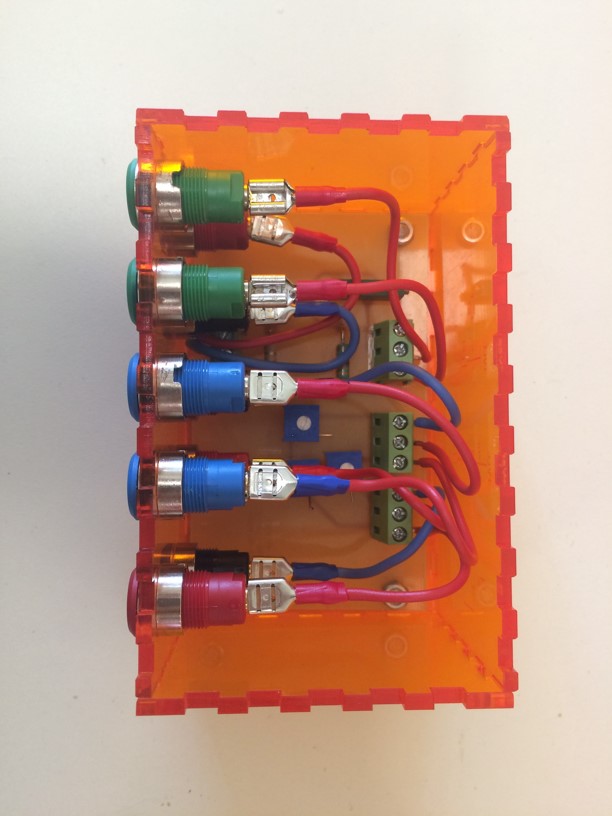

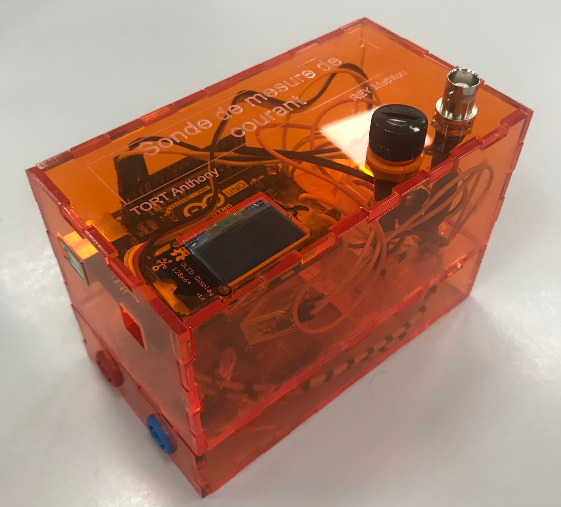

Deux boîtiers distincts on été réalisés pour la maquette. L’un pour accueillir le circuit imprimé du pont de Wheatstone, de dimension 72,9 mm x 115,7 mm x 60 mm contenant 10 borniers permettant à l’élève d’y brancher la résistance RP, le capteur CTN, le capteur AD et deux sorties V+, V- pour mesurer la résistance résultante du montage de Wheatstone ainsi que l’alimentation VCC et la masse . Le deuxième boîtier permet quant à lui d’accueillir les capteurs de températures, la résistance chauffante, le module Peltier, un ventilateur ainsi que les deux alimentations 5V et 12V.

IV – Conclusion

1 – Difficultés rencontrées

Aucune difficulté majeure n’a été rencontrée, mis à part le délais de livraison de certains composants ayant légèrement retardé notre projet et un problème de transfert de température entre le support et la résistance chauffante entraînant des pertes de chaleurs très élevées.

2 – Bilan du projet

Ce projet nous à permis de mettre en pratique les compétences qui nous on été enseignées durant l’année, de respecter minutieusement un cahier des charges, ainsi que de s’organiser dans le temps et de travailler en équipe.

3 – Remerciements

Nous tenons à remercier Mr COLICCHIO et Mr STRAFELLA pour leur aide tout au long du projet.

Nous voulions également remercier Mr DE SABBATA pour nous avoir guidé pour la conception des boîtiers à l’IUTLab, Mr XU pour avoir répondu à toutes nos questions ainsi que Mr WIRA pour nous avoir fourni l’écran d’affichage LCD.

Nous remercions enfin Mr ROTH pour nous avoir porté conseil lors des soutenances au fil des semaines.

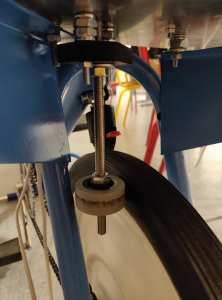

Petite roue

Petite roue Grande roue

Grande roue

Tableau de Bord (Arrêt d’Urgence, bouton marche/arrêt, éclairage ON/OFF, Mode de marche, Klaxon)

Tableau de Bord (Arrêt d’Urgence, bouton marche/arrêt, éclairage ON/OFF, Mode de marche, Klaxon) Manette FlySky FSI6

Manette FlySky FSI6

Phares Arrière

Phares Arrière Phares Avant

Phares Avant

HUSSER Valentin

HUSSER Valentin PACOURET Kyllian

PACOURET Kyllian DARRAZ Redwan

DARRAZ Redwan JANEL Bastien

JANEL Bastien