Projet Etude et Réalisation GEII 1ère Année: Onduleur / Hacheur 4 Quadrants

Sommaire

1.Équipe de Travail

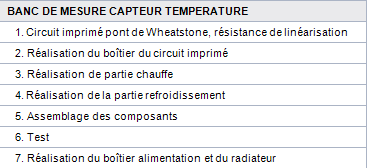

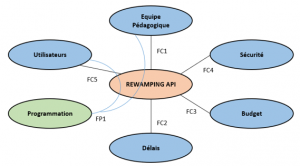

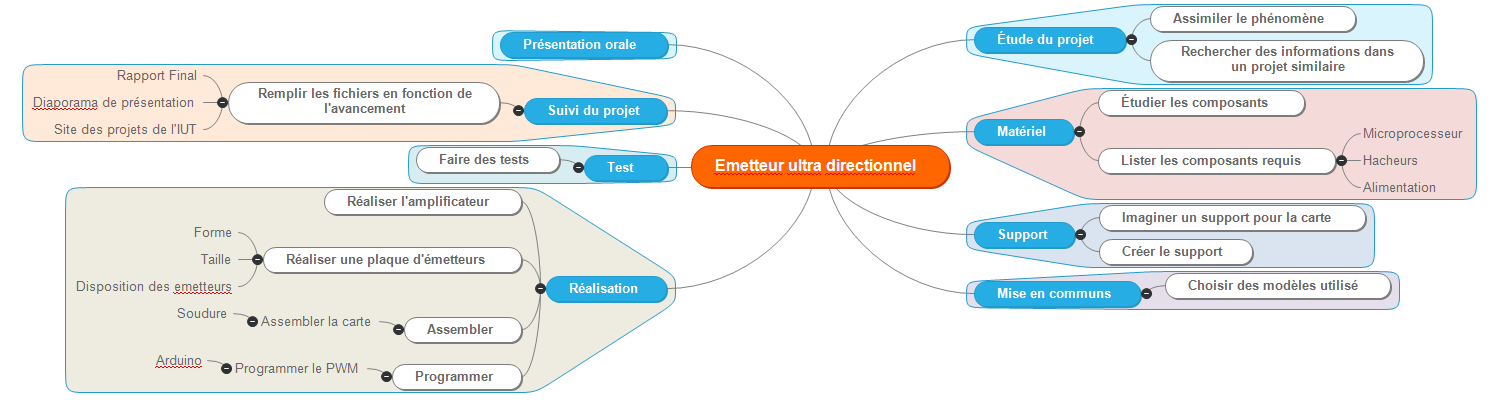

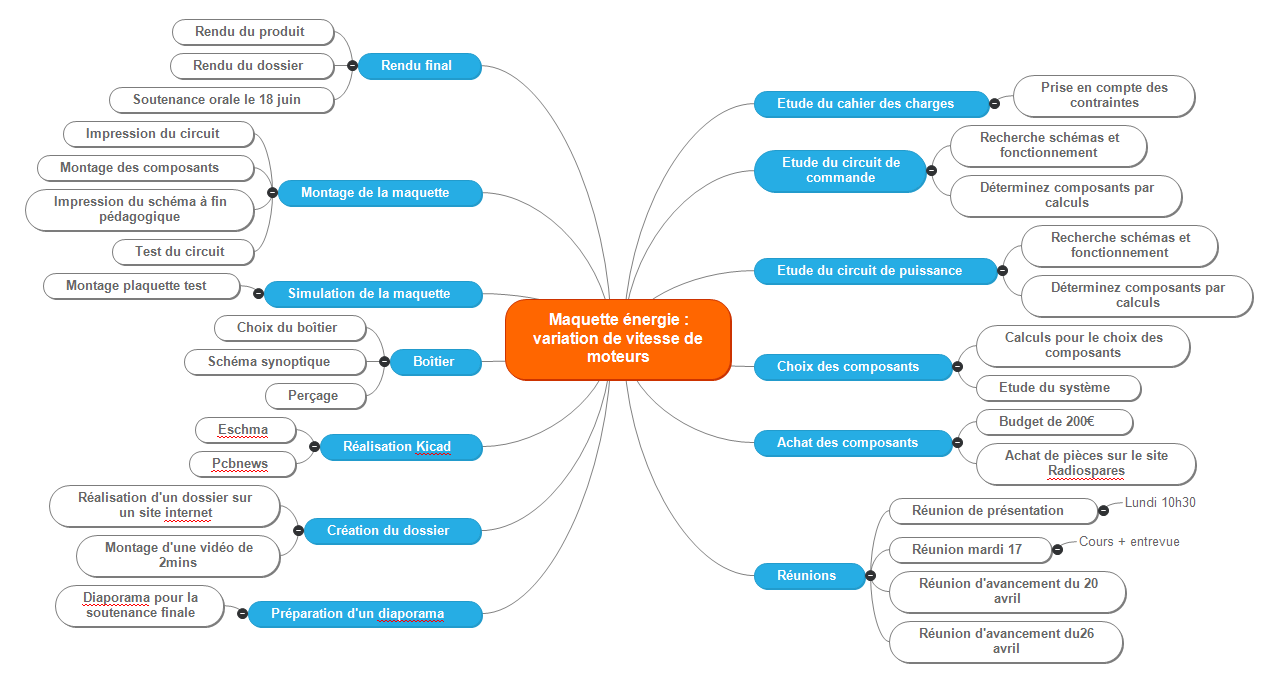

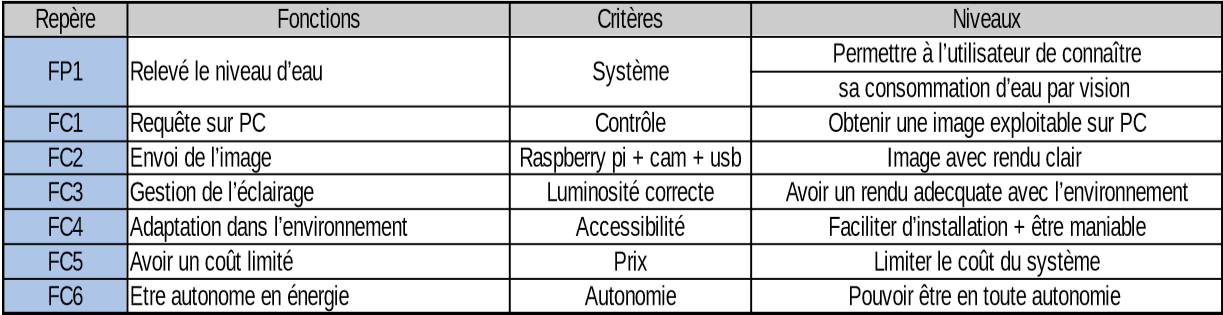

2.Conduite de Projet

2.1.Cahier des Charges

2.2.Répartition des tâches

2.3.Évolution du projet

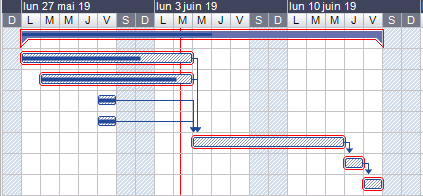

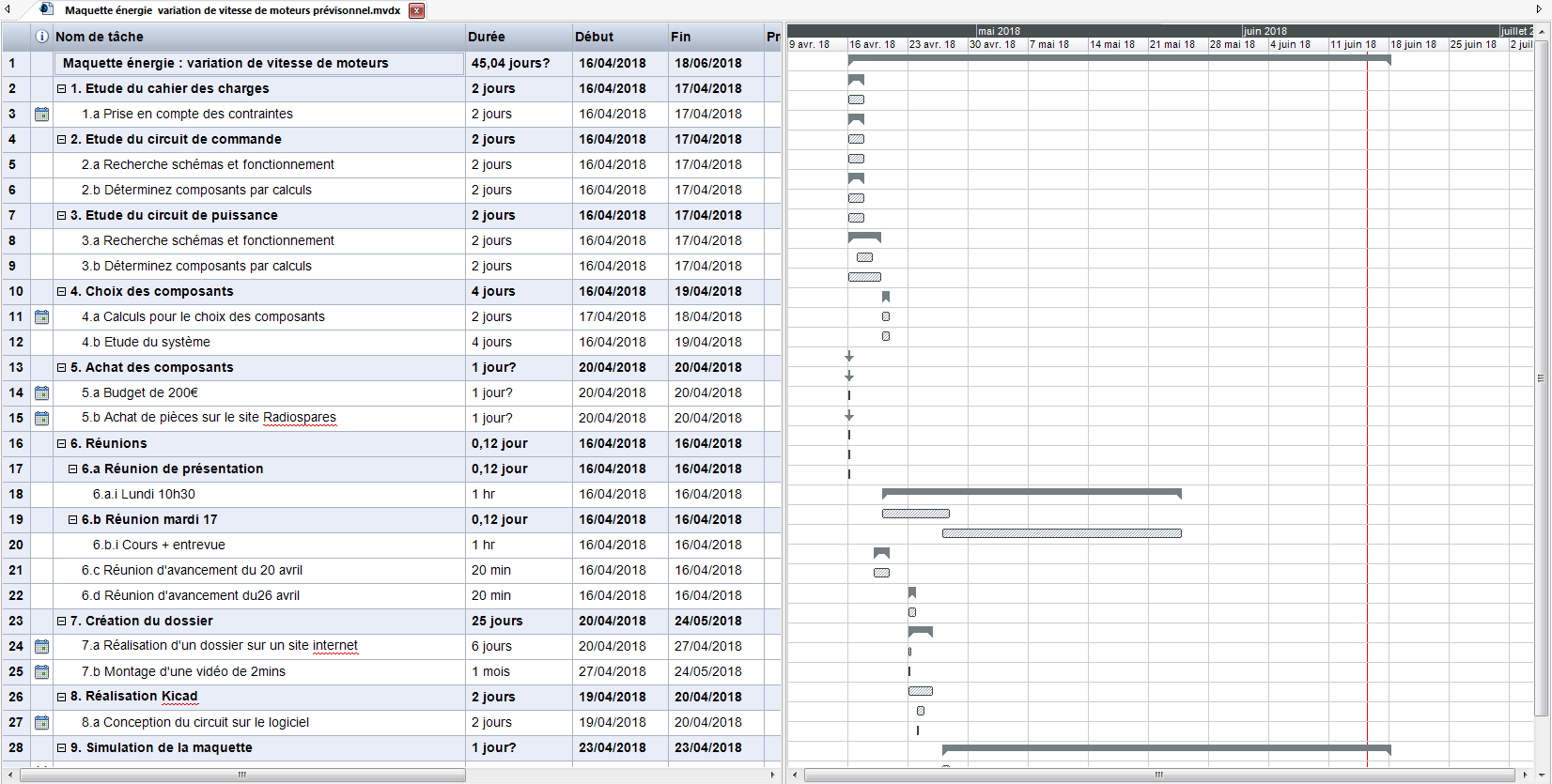

2.3.1.Planning prévisionnel

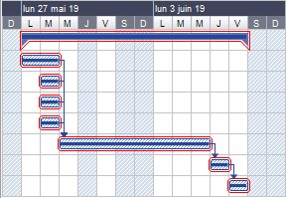

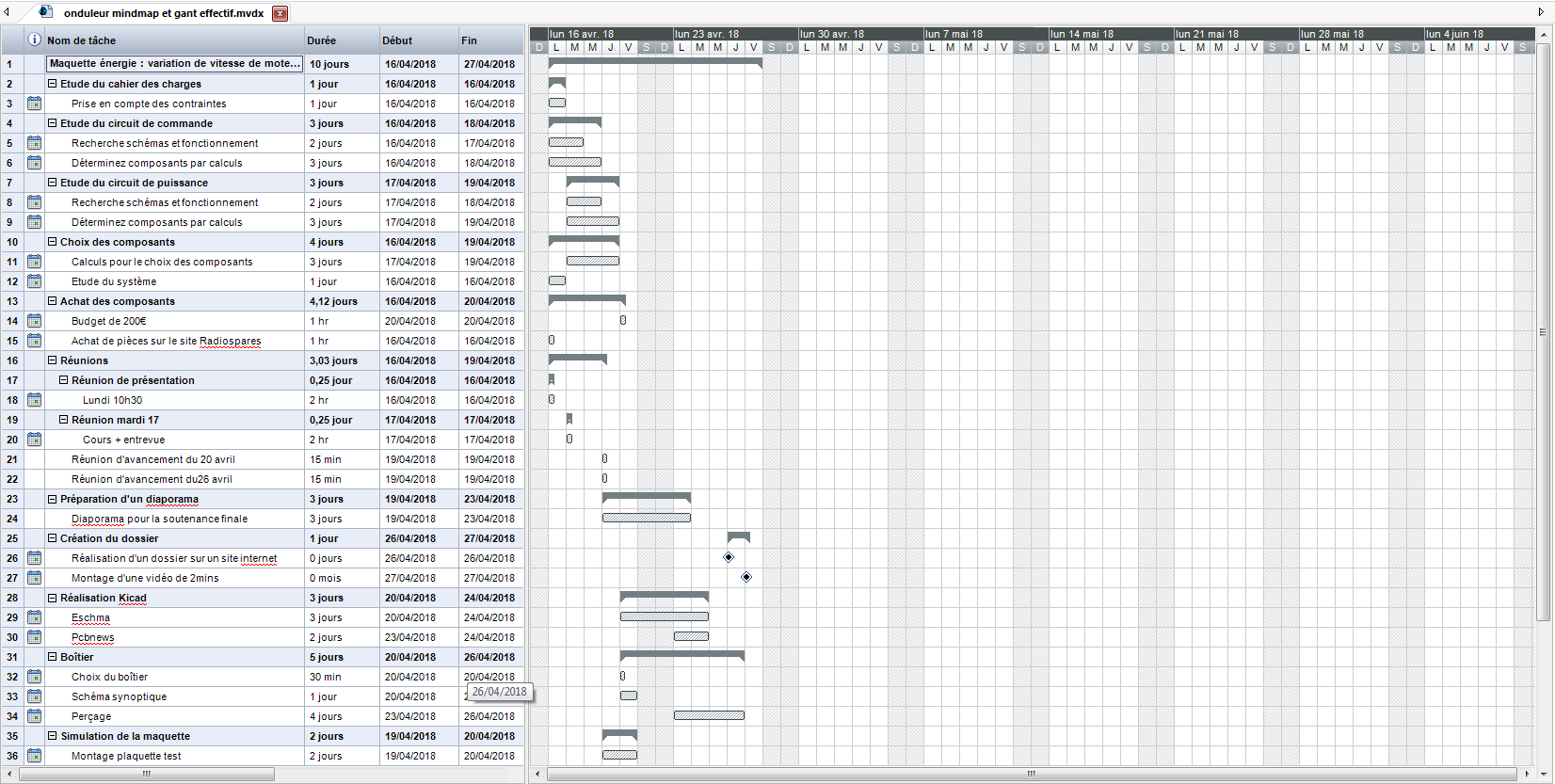

2.3.2. Planning réalisé

3.Etude

3.1.Partie Commande

3.1.1.Trigger de schmitt

3.1.2.Montage intégrateur inverseur

3.1.3.Signal triangulaire

3.1.4.Modulation de largeur d’impulsion

3.2.Partie puissance

3.2.1. Le hacheur série 4 quadrants

3.2.2. L’onduleur

3.2.3.Pont en H

3.2.4.Montage Darlington

3.2.3.Schéma partie puissance

4.Réalisation

4.1.Circuits réalisés

4.1.1.Partie Commande

4.1.1.1.Génération du signal triangulaire

4.1.1.2.Modulation de Largeur d’Impulsion

4.1.2.Partie Puissance

4.2.Simulations Informatiques

4.3.Essais pratiques

4.4.Conception Assistée par Ordinateur (CAO)

4.5.Circuit Imprimé

4.5.1.Impression du Circuit

4.5.2.Soudure des composants

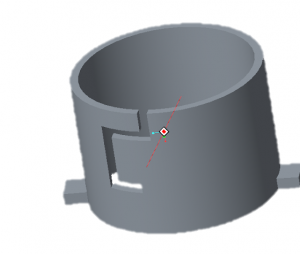

4.6.Boîtier

4.6.1.Concept

4.6.2.Conception Assistée par Ordinateur

4.6.3. Assemblage

4.7.Test du résultat final

4.8.Utilisation

5.Conclusion

6.Remerciements

1.Équipe de Travail

Pour ce projet, nous étions 6 élèves de DUT GEII en première année.

De gauche à droite sur la photo: Jonathan Kuster, Lou Jenny, Johan Vessot, Anthony Giudilli, Arthur Becker et Amir Merimeche.

2.Conduite de Projet

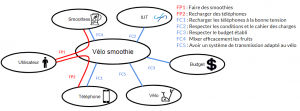

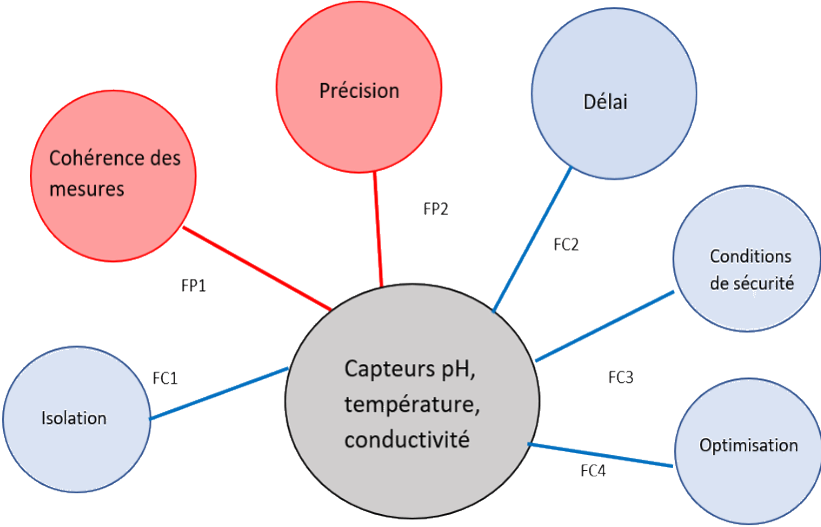

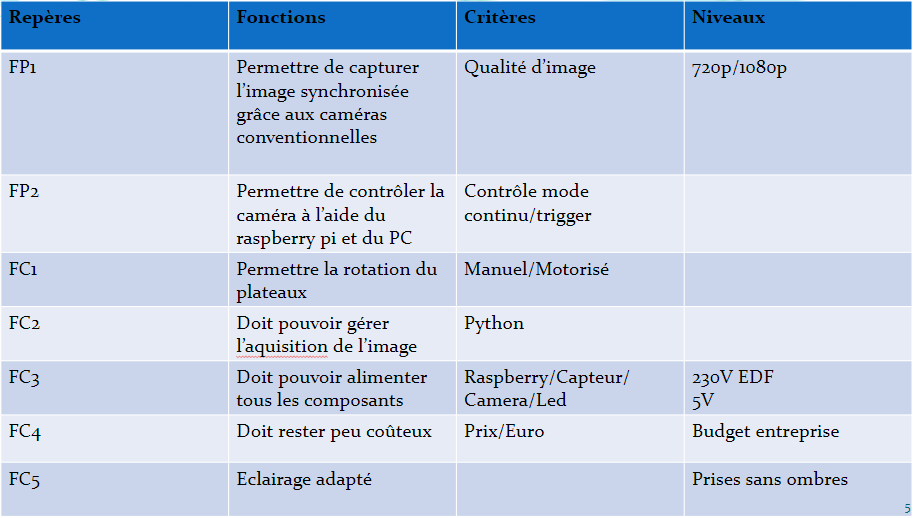

2.1.Cahier des Charges

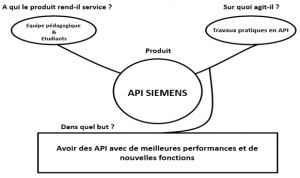

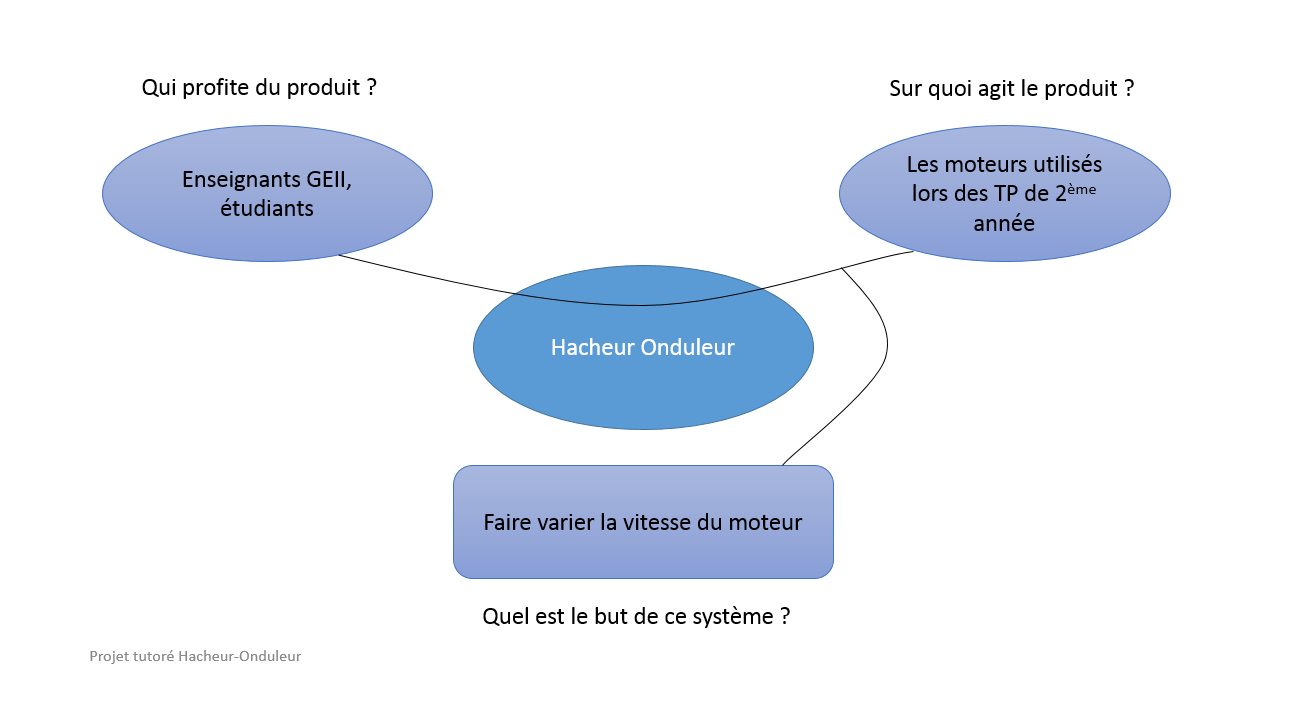

Réaliser une maquette pédagogique pour l’étude des conversions d’énergie : Conversion continu-alternatif et continu-continu variable pour la commande de moteurs.

La gamme de puissance sera de 75 à 100 W sous une tension de +/-15V. Les composant doivent être amovible et utilisables en toute sécurité.

Le projet devra être mené par 6 étudiants maximum. A l’issue de ce projet il faudra au minimum une maquette fonctionnelle et sécurisée permettant une série de mesures.

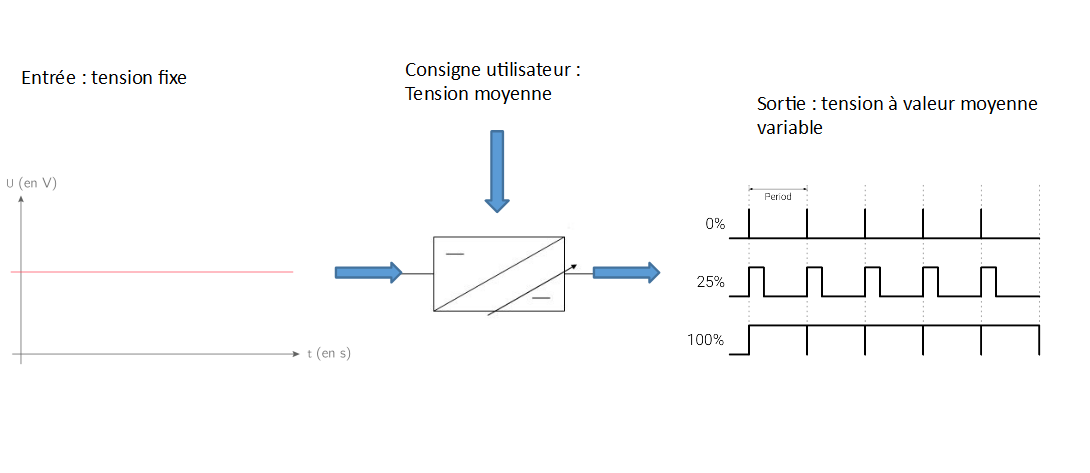

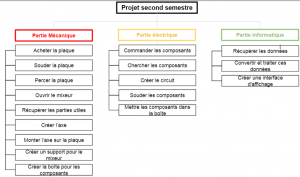

2.2.Répartition des tâches

Arthur Becker : Chef de projet, conception, conception et réalisation de la boîte.

Anthony Giudilli : Etude, Conception, Kicad.

Lou Jenny : Kicad, recherche des composants électriques.

Jonathan Kuster : Dimensionnement des composants, conception et réalisation de la boîte.

Amir Merimeche : Réalisation du circuit imprimé, réalisation d’un Power Point.

Johan Vessot : Réalisation, test de la boîte.

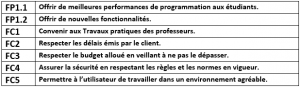

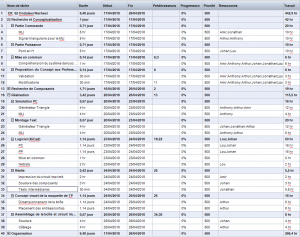

2.3.Évolution du projet

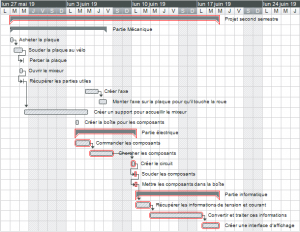

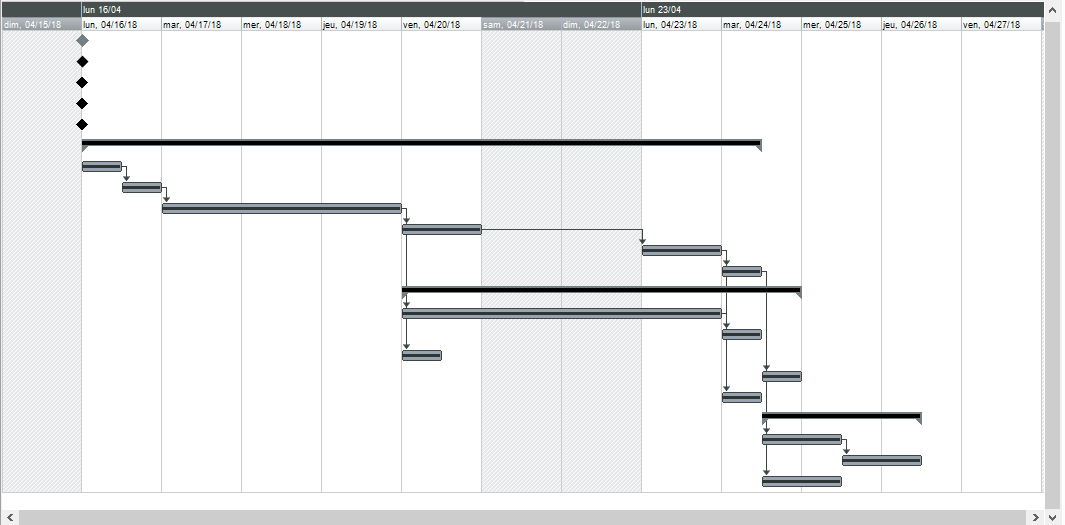

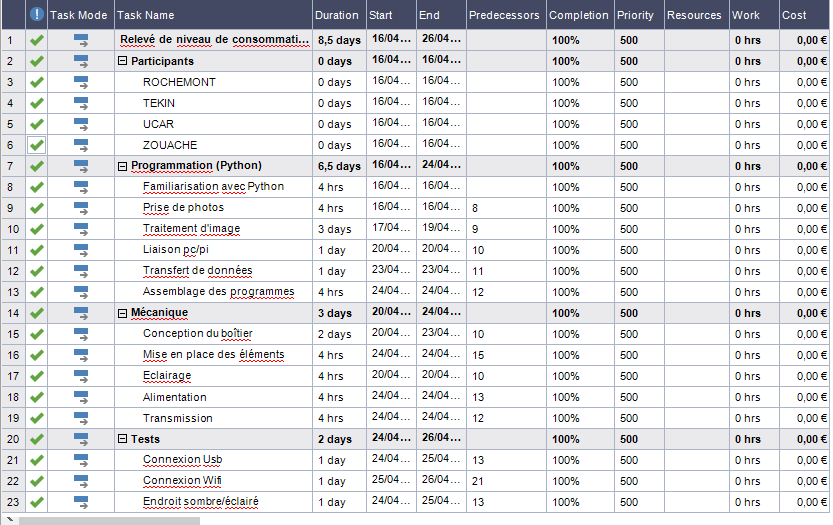

Pour ce projet, 2 semaines de notre emploi du temps ont été “libérées”, nous n’avions aucun cours a part le vendredi matin, le temps étant consacré à la réalisation du projet. Nos professeurs M.Strafella et M.Colicchio nous aidaient et répondaient à nos questions pour le projet pendant leurs heures assignées et même plus.

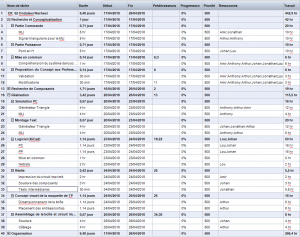

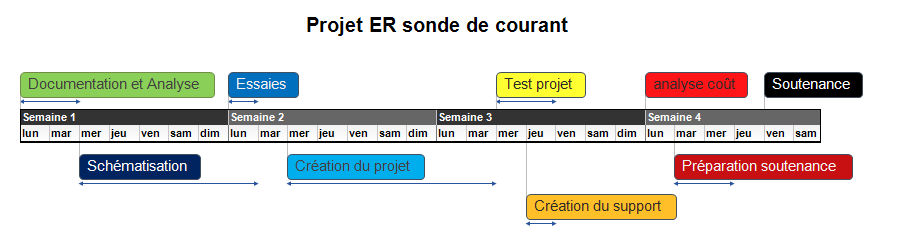

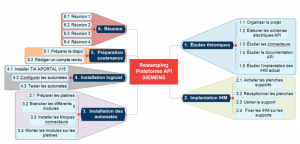

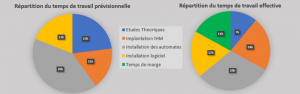

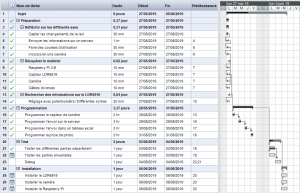

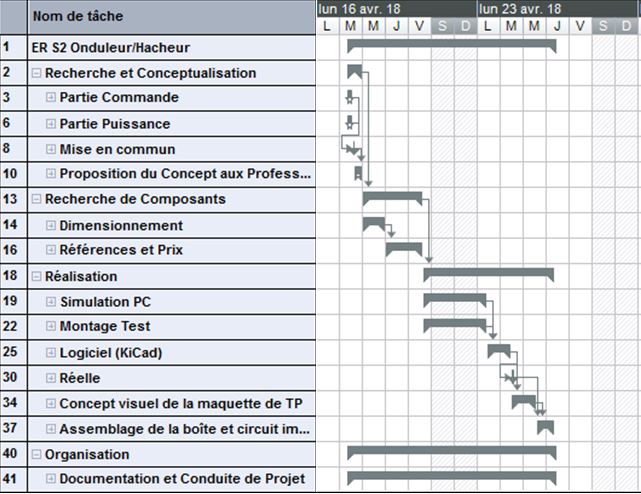

Il fallait organiser notre temps en fonction de ce que nous devions faire. Pour nous, l’évolution du projet a été divisée en deux partie, dans un premier temps il a fallu étudier le projet et dans un second temps, nous avons pu passer à la réalisation. Pour cela nous avons réalisé un diagramme de gantt prévisionnel qui nous laissait 1 semaine d’étude et 1 semaine de réalisation.

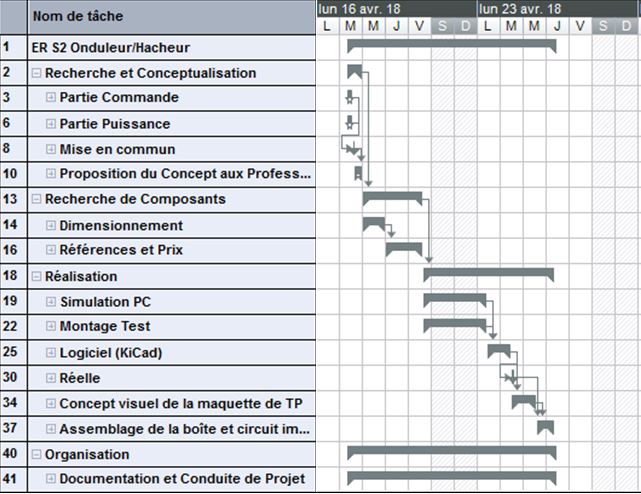

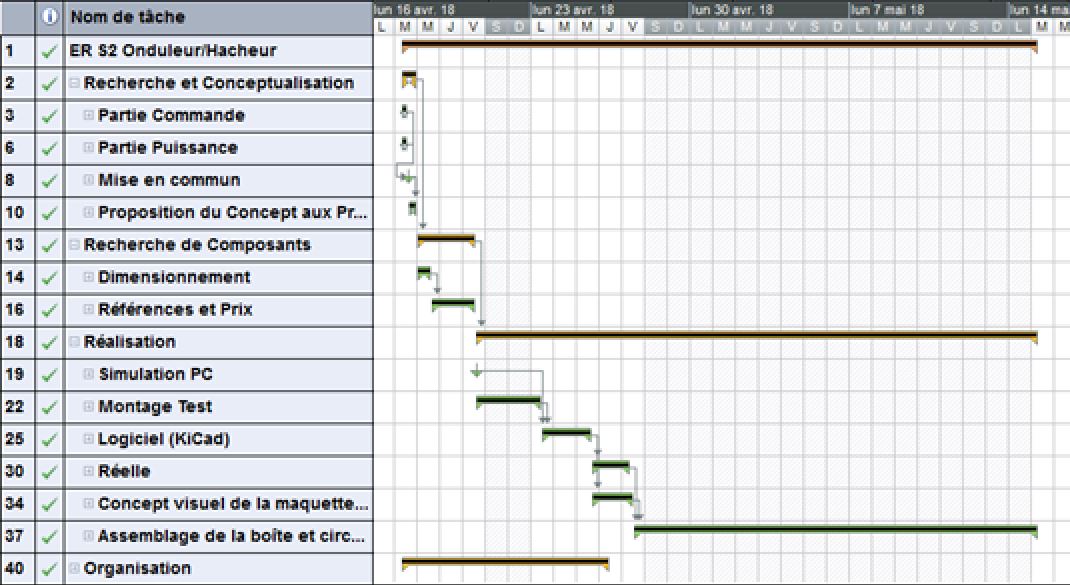

Le planning a globalement été respecté même si nous avons eu des heures où nous ne pouvions pas utiliser la salle de réalisation, ce qui nous a coûté du temps. Malgré cela nous avons pu terminer notre projet directement après les 2 semaines de vacances. Nous avons donc fini notre projet le mardi 15 Mai lors de la dernière heure d’ ”étude et réalisation” dans notre emploi du temps.

2.3.1.Planning prévisionnel

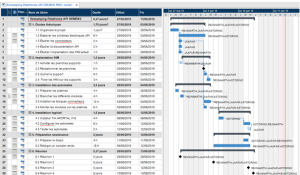

2.3.2. Planning réalisé

On peut voir que la conception logicielle sur KiCad ainsi que la réalisation du circuit ont duré plus longtemps que prévu. De plus, le travail a été interrompu pendant une période de deux semaines correspondant aux vacances.

3.Etude

3.1.Fonctionnement général

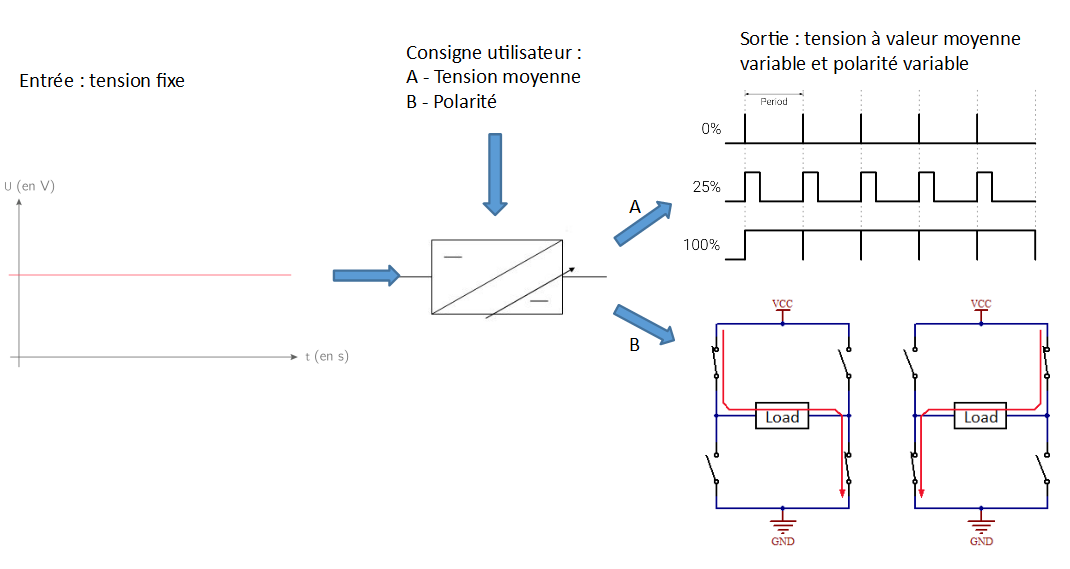

3.1.1. Le hacheur série 4 quadrants

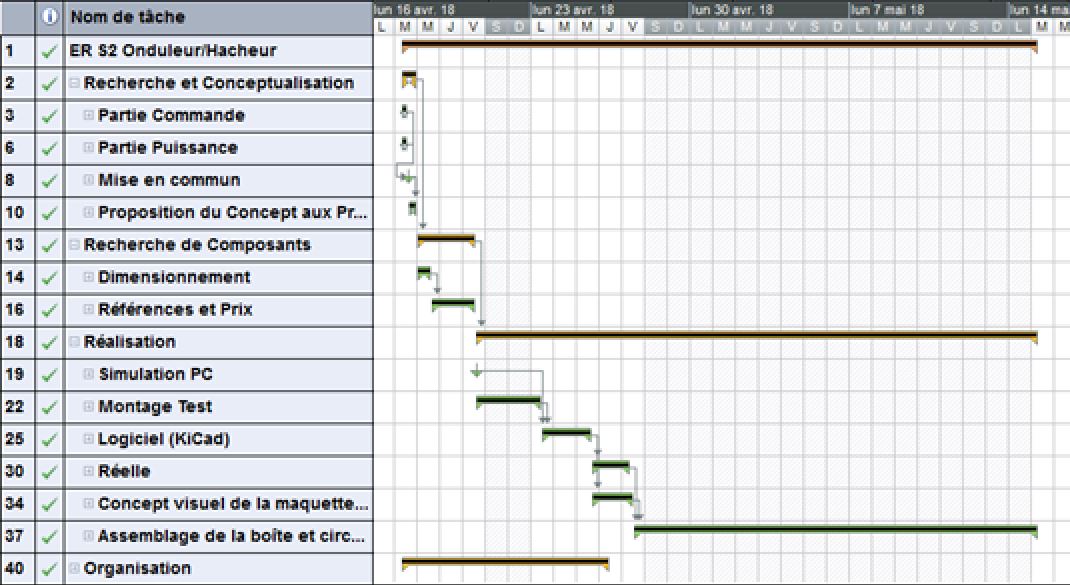

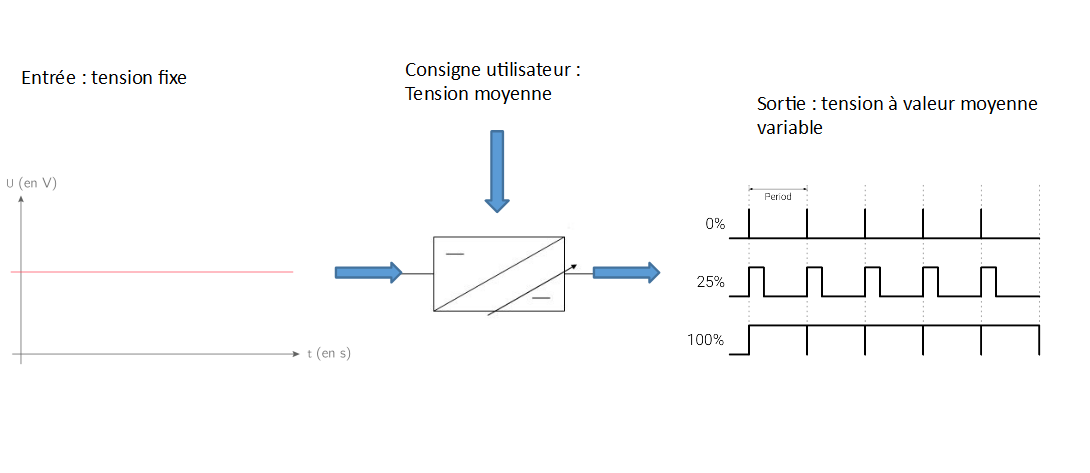

Le hacheur série est un convertisseur continu-continu ayant en entrée une tension d’alimentation continu et fixe et en sortie une tension à valeur moyenne variable.

Les variations des grandeurs utiles de certains récepteurs varient plus lentement que les variations de tension auxquelles elles sont soumises.

Ces grandeurs ont alors tendance à varier en fonction de la valeur moyenne de la puissance du récepteur.

De ce fait, la vitesse de rotation d’un moteur, ou la chaleur dégagée par une résistance ont tendance à varier autour de cette valeur moyenne dû à l’inertie mécanique ou thermique.

Ce type de montage ne permet pas d’avoir en sortie une tension parfaitement continue et n’est donc pas compatible avec tous types de montages.

Il n’est par exemple pas adapté pour des circuits électroniques composés d’amplificateurs opérationnels.

Pour régler ce problème nous pouvons utiliser des montages de mise en forme de signaux permettant de s’approcher d’un signal continu constant.

De plus les charges inductives, comme les moteurs, ont tendance à s’opposer aux variations de courants qui les traverse et lisse celui-ci.

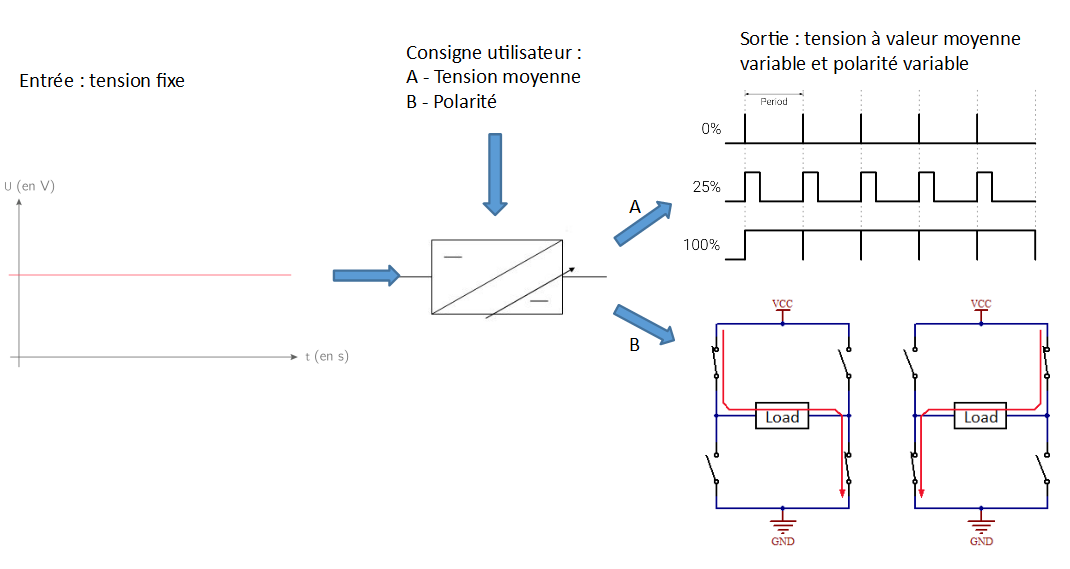

Certains hacheurs permettent de commander la polarité du récepteur servant par exemple à définir le sens de rotation d’un moteur.

Ce type de hacheur est dit quatre quadrants.

En tension continue il existe deux méthodes principales pour obtenir une tension variable :

-le hacheur série

-le régulateur linéaire

Le régulateur linéaire est plus adapté pour alimenter les systèmes nécessitant une tension et un courant très lisse et souvent de faibles valeurs.

En effet, celui-ci fait varier la puissance instantanée transmise aux récepteur mais dissipe sous forme de chaleur l’excès de puissance.

Son rendement est faible et variable mais souvent négligeable vu les puissances mise en jeu pour ce genre de montage.

Le hacheur série fonctionne à l’aide de 2 états 0 ou Vcc et donc ne fait jamais varier la puissance instantanée transmise au récepteur.

En théorie, son rendement est de 100% mais en pratique celui-ci descend autours des 90% dû aux pertes par effet Joule et aux pertes par commutation se manifestant lors des changements d’états.

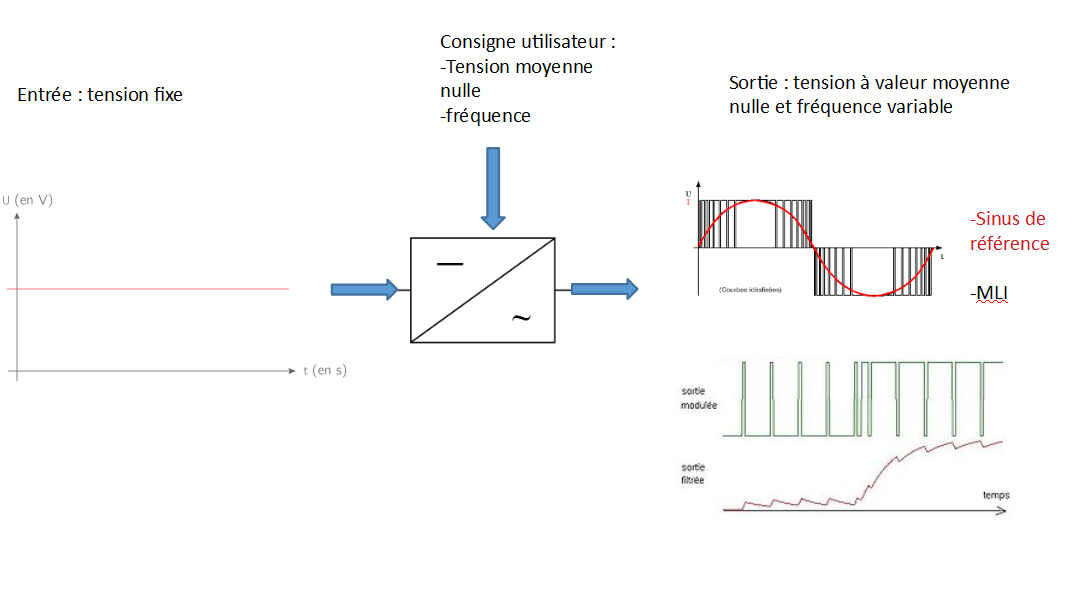

3.1.2. L’onduleur

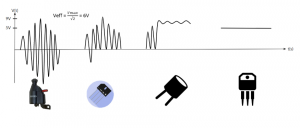

L’onduleur est un convertisseur continu-alternatif ayant en entrée une tension d’alimentation continue et fixe et en sortie une tension alternative(valeur moyenne nulle) à fréquence variable.

Son fonctionnement général est presque identique à celui du hacheur 4 quadrants à l’exception de la consigne qui ne commande plus une tension moyenne mais une fréquence à l’aide d’un signal sinusoïdal.

Uniquement le montage 4 quadrants convient pour le montage onduleur puisque le signal alterne entre des tensions positives et négatives.

Tout comme pour le hacheur, le signal de sortie ne convient pas à tout type de récepteur car le signal de sortie n’est pas parfaitement sinusoïdal mais contient des «défauts» appelés harmoniques.

Ce signal de sortie est un signal à Modulation de Largeur d’Impulsion (MLI).

La mise en forme de celui-ci ne consiste alors plus à lisser la tension mais à filtrer ces harmoniques dans le but de se rapprocher le plus possible d’un sinus.

Ce montage est aussi appelé amplificateur de classe D car il peut recevoir en consigne un signal variable(audio par exemple) venant d’un appareil incapable de fournir la puissance requise pour alimenter directement des équipements audio tel que des hauts parleurs.

Tout comme le hacheur, nous pouvons le comparer avec d’autres types d’amplificateurs utilisant des transistors en fonctionnement linéaire, comme des amplificateurs de classe A ou AB.

Le rendement de ces derniers est de moins de 40 % contre les 90 % de l’amplificateur class D.

3.2.Partie puissance

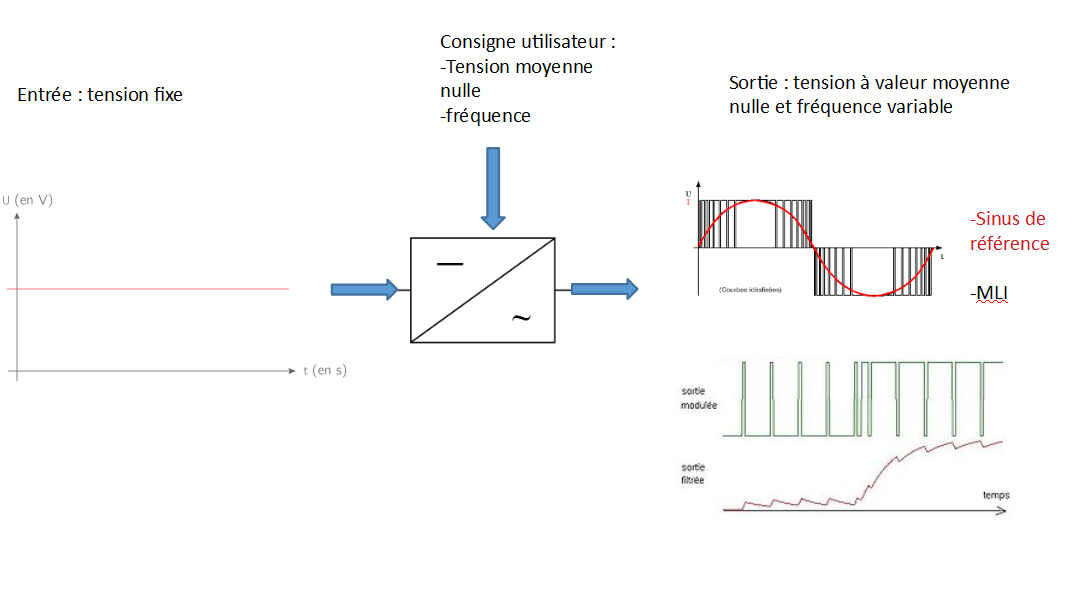

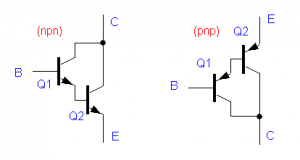

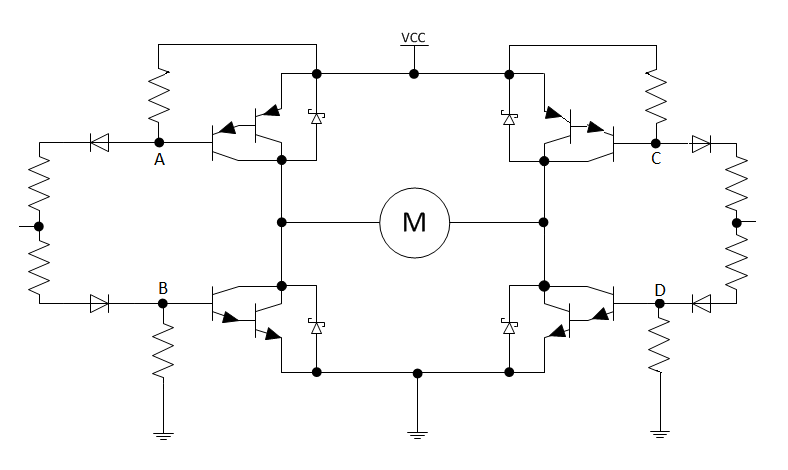

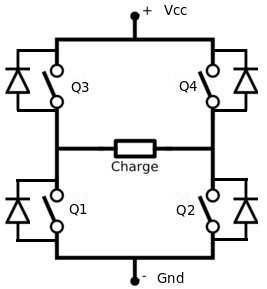

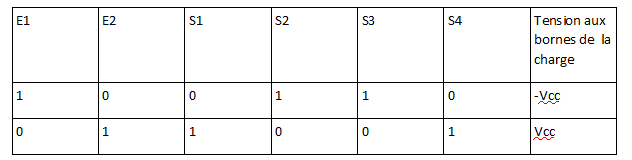

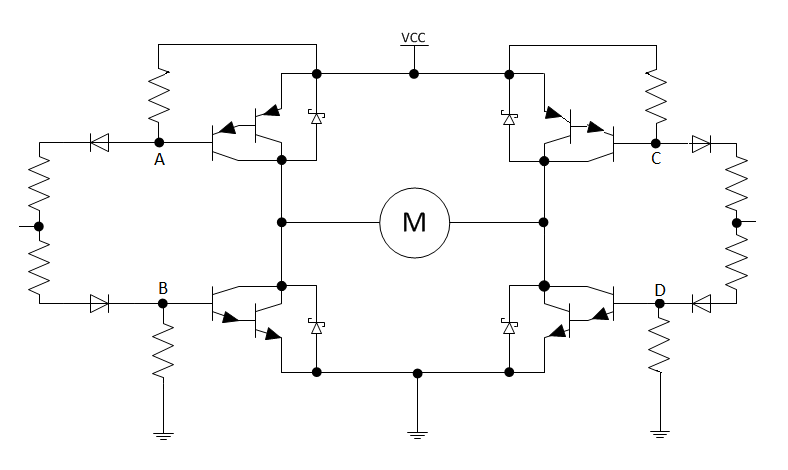

3.2.1.Pont en H

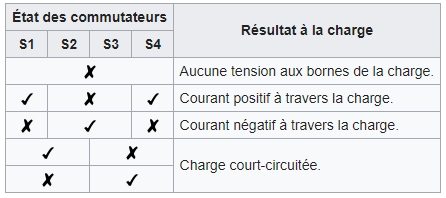

Le pont en H est un montage électronique composé de quatre éléments de commutation servant à commander la polarité aux bornes de notre récepteur.

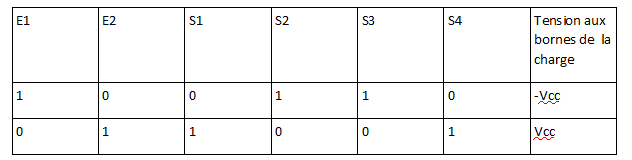

Il respecte la table de vérité suivante :

Lorsque la charge est inductive, lors de l’ouverture du circuit une surtension se crée dû aux propriétés des bobines, cette surtension présente un risque pour les éléments de commutation.

Il est alors nécessaire de monter des diodes de roues libres en sens inverse et en parallèle de chacun de nos éléments pour éviter la variation brusque de courant et donc la surtension.

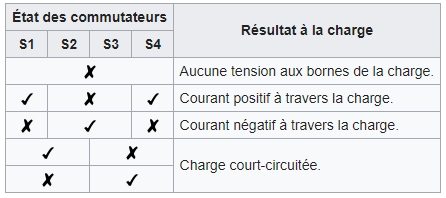

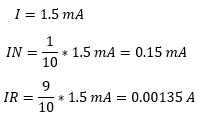

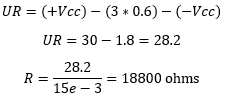

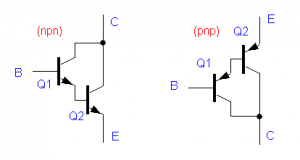

3.2.2.Montage Darlington

Pour utiliser un transistor dans sa zone saturé, il est nécessaire que le courant de base soit suffisamment élevé.

Or nos amplificateurs opérationnels destiné à alimenter les bases des transistors que nous avions initialement sont incapable de fournir le courant suffisant.

Pour régler ce problème dans notre pont en H nous avons eu recours à un montage Darlington qui consiste à mettre en cascade deux transistors bipolaires de même type(NPN ou PNP).

L’avantage est que le gain total est les produit des gains de chaque transistor ce qui a pour effet de nécessiter un courant de base plus faible.

L’inconvénient est que la chute de tension base-émetteur est doublé et vaut environs 1,2V.

Nous pouvons modéliser ce montage par un unique transistor équivalent.

3.3.Partie Commande

3.3.1.Trigger de schmitt

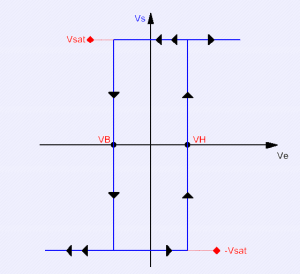

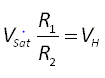

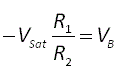

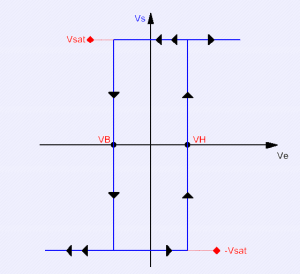

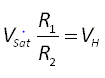

Le trigger de schmitt aussi appelé comparateur à hystérésis, dû au phénomène sur lequel il est basé, est une bascule pouvant prendre deux états logiques en sortie et une infinité de valeur analogique en entrée(comprise entre les deux bornes d’alimentation).

Le montage possède deux seuils de basculement, un pour chaque état logique.

Lorsque la tension en entrée atteint l’un des deux seuils la sortie bascule dans l’état correspondant.

Si l’entrée est différente de ces seuils alors rien ne se passe.

Dans le cas de notre montage l’état haut est représenté par +Vcc et l’état bas par -Vcc.

Il est par exemple utilisé dans la régulation de température en mettant en marche le chauffage lorsque la température descend en dessous d’un seuil puis en l’arrêtant lorsqu’elle passe au dessus d’un deuxième seuil.

La plage de température comprise entre ces deux seuils permet de laisser une marge et de ne pas changer l’état du chauffage à chaque faible variation tout en laissant en plage de température ou aucune action n’est requise.

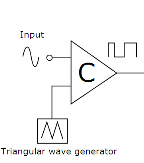

Utilisation d’un trigger de schmitt pour mesurer plus facilement la fréquence d’un signal.

Utilisation d’un trigger de schmitt pour mesurer plus facilement la fréquence d’un signal.

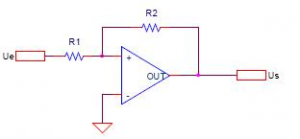

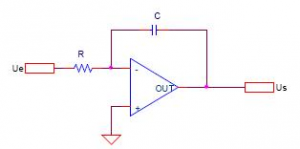

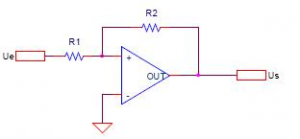

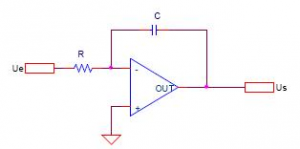

3.3.2.Montage intégrateur inverseur

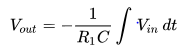

Comme son nom l’indique ce montage permet d’obtenir en signal de sortie l’intégrale de son signal d’entrée mais de signe opposé.

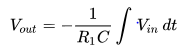

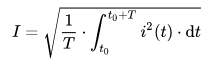

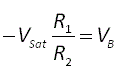

Il respecte donc la formule suivante :

Ce montage est très utile pour la génération ou le traitement de signaux comme dans notre cas pour le passage d’une fonction constante à une rampe (Tension de sortie en fonction du temps)

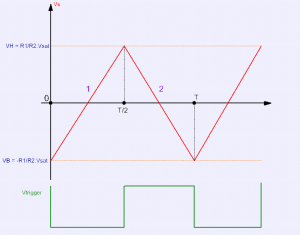

3.1.3.Signal triangulaire

La mise en cascade de ces deux montages permet de signaler deux types de signaux : un signal carré et un signal triangulaire.

A l’état initial, le trigger de schmitt reçoit une tension nulle en entrée, sa sortie va donc prendre « aléatoirement » soit un niveau haut soit un niveau bas .

La valeur de ce niveau de départ n’a pas d’influence sur le signal final de sortie pour l’étude nous pouvons donc choisir un n’importe quel niveau.

En admettant que la sortie du trigger de schmitt vaut -Vcc :

Ce signal va être intégré par le montage intégrateur et va générer une rampe avec une pente de signe contraire à -Vcc.

Si le signal d’entrée est négatif la rampe est croissante et à l’inverse si le signal d’entrée est positif la rampe devient décroissante.

Lorsque la rampe atteint un des seuils de basculement du trigger de schmitt celui-ci va alors inverser sont l’état de sa sortie et donc inverser le sens de cette rampe.

On peut donc observer que la fréquence de notre signal dépend du seuil de basculement du trigger de schmitt ainsi que du coefficient directeur du signal triangulaire.

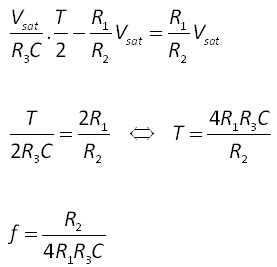

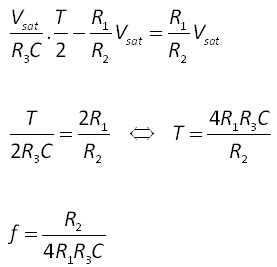

Démonstration mathématique :

Pente 1 :

La détermination de la constante d’intégration se fait à l’aide des conditions initiales (t = 0) :

Pente 2 :

La détermination de la constante d’intégration se fait à l’aide des conditions initiales (t = T/2):

La fréquence est ensuite déterminé en utilisant une égalité connu entre T et Vout par exemple T/2 :

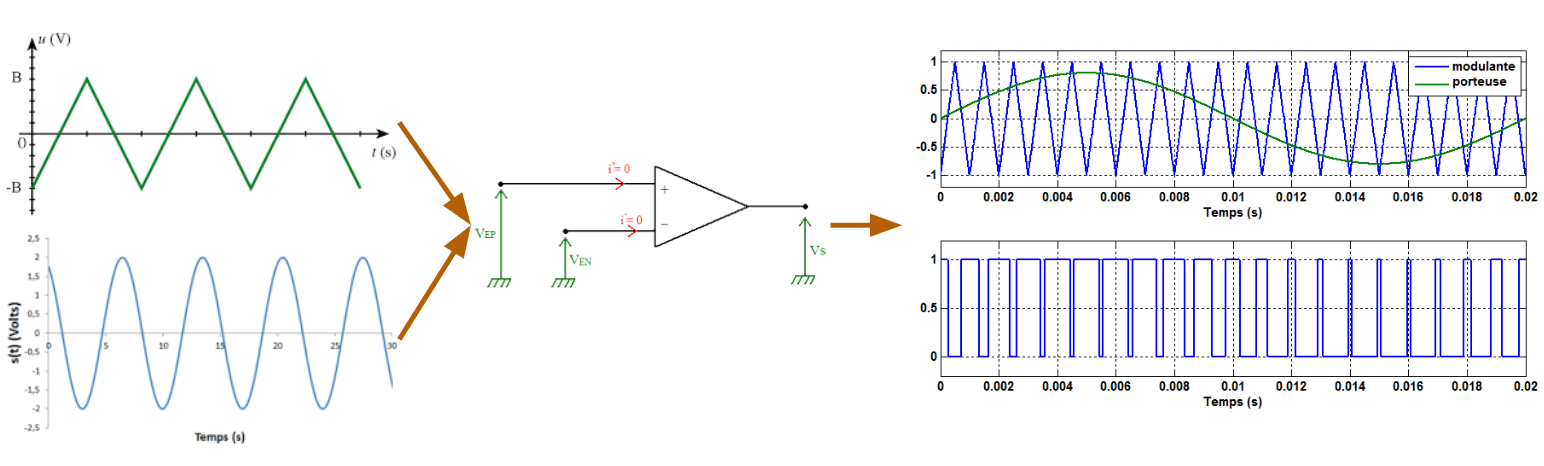

3.2.4.Modulation de largeur d’impulsion

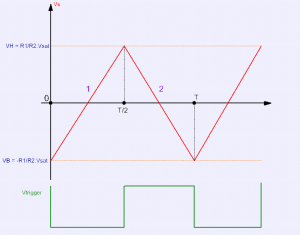

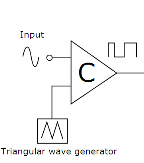

La modulation de largeur d’impulsion est un technique utilisé pour synthétiser des signaux en fonctionnement tout ou rien variable dans le temps et se basant sur la variation de valeurs moyennes plutôt qu’instantanées.

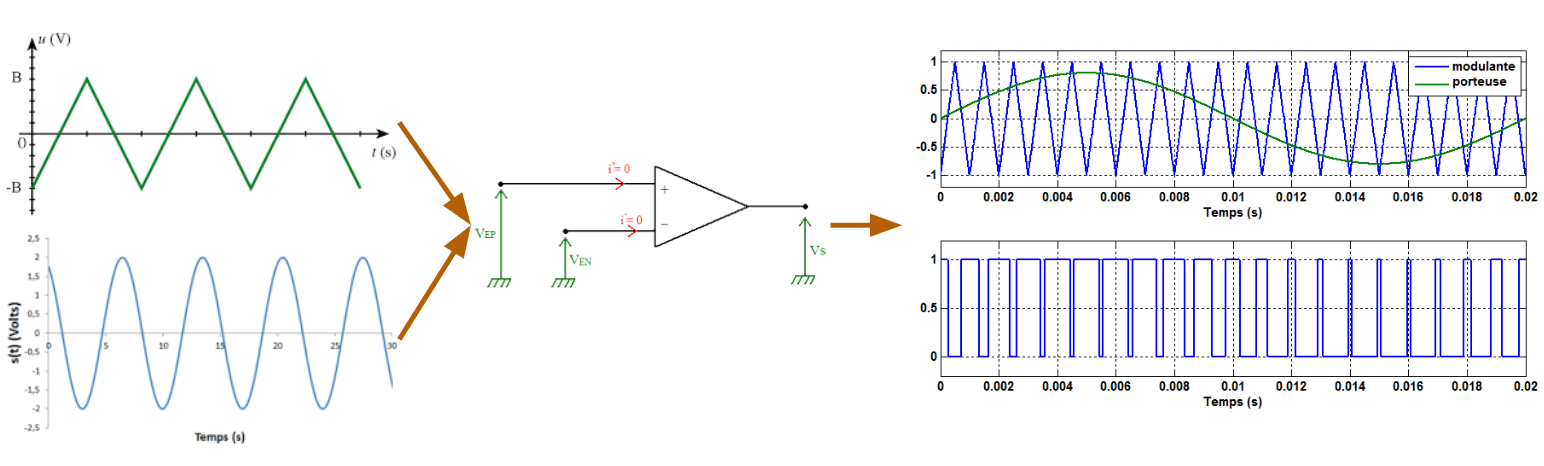

Elle est générée à l’aide de deux signaux : une porteuse et une modulante.

La porteuse utilisée est un signal triangulaire et la modulante correspond au signal qu’on souhaite synthétiser donc soit un sinus soit une composante continu dans notre cas.

Le paramètre principal à dimensionner dans ce montage est la fréquence de hachage qui correspond à la fréquence de notre porteuse.

En terme de signaux, plus la fréquence de hachage est haute et plus l’ondulation résiduelle est faible ce qui permet un filtrage du signal modulé plus simple.

Cependant, les pertes par commutation des transistors augmentent avec la fréquence. Il s’agit alors de trouver un compromis entre les pertes et la facilité de filtrage.

Dans le cas ou le récepteur est inductif il est important de prendre un compte les caractéristiques de celui-ci (notamment la fréquence de coupure de l’inductance).

De plus lorsque le récepteur est inductif et soumis à une tension variable, celui-ci peut émettre un sifflement.

Pour des raisons de conforts il peut alors être intéressant de travailler à l’aide de fréquence en dehors de la gamme de l’audible.

Si la fréquence de hachage est suffisamment supérieur à notre modulante, nous pouvons observer que en prenant plusieurs intervalles suffisamment faible, leurs valeurs moyennes suivent les valeurs instantanée de la modulante.

Une fois obtenu, ces deux signaux(porteuse et modulante) sont injectés dans un comparateur pour obtenir cette MLI.

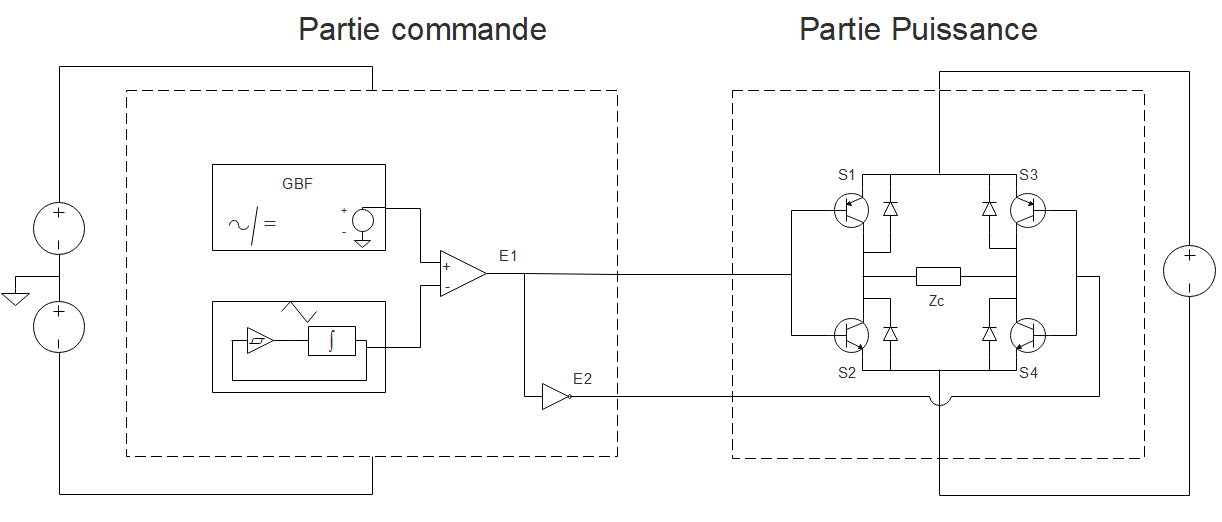

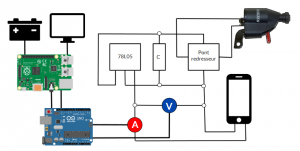

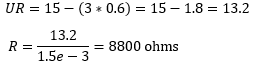

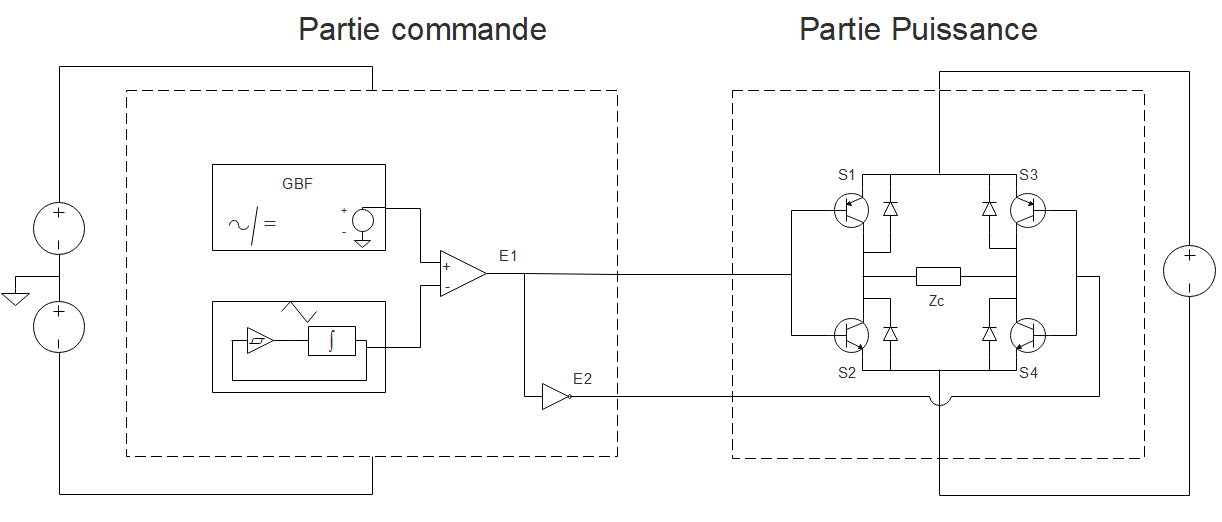

3.4.Schéma fonctionnel final

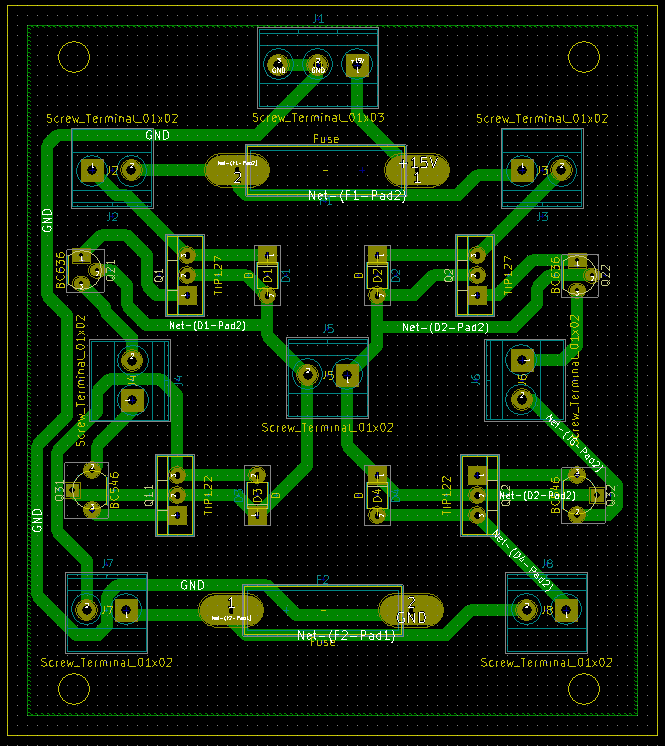

Notre partie puissance est composée d’un pont en H avec pour éléments de commutation 4 pairs de transistors montés en Darlington.

Nous avons utilisé pour chaque branche un couple NPN-PNP.

L’avantage de ce montage est qu’étant donné le fonctionnement complémentaire des deux transistors les chances qu’ils soit dans le même état sont nulles et nous pouvons remarquer que seuls 3 états sont utilisé(0-0, 0-1, 1-0)

Il est alors possible de piloter les deux transistors par un même signal.

Nous pouvons aussi remarquer que les transistors sont toujours commutés en « diagonale » il suffit alors d’alimenter la deuxième branche par le signal complémenté de la première .

E1 est le signal MLI et E2 le même signal mais complémenté.

3.4.Conclusion de l’étude

Cela peut sembler étrange de réaliser un tel montage alors que nous avons des tension continu et sinusoïdale disponible directement en sortie du GBF.

Malheureusement, ce type d’appareil est incapable de délivrer de forts courants et sert uniquement à indiquer la consigne(forme et valeur de la tension de sortie) et notre montage à une fonction d’interface de puissance.

Grace à celui-ci nous somme capable par exemple de piloter un moteur de l’ordre du kW depuis un microcontrôleur fonctionnant sous une tension de 5V et délivrant un courant de l’ordre du miliampère.

L’un des avantages de ce montage est que la partie commande est identique et indépendante de la puissance de la charge.

Dans notre cas, la maquette est à but pédagogique nous avons donc fait le choix de laisser en externe plusieurs éléments du montage.

En effet, la partie commande et la partie puissance sont reliées à des alimentations différentes.

L’alimentation de la partie commande doit être asymétrique(-Vcc à Vcc) et ne nécessite pas un fort courant alors que l’alimentation de la partie puissance elle est symétrique(0 à Vcc) et doit être capable de fournir tout la puissance consommée par la charge.

Nous avons aussi notre signal de consigne provenant d’un GBF aussi relié en externe

Il est évident que dans le cas d’une utilisation concrète d’un hacheur, ou d’un onduleur, ces éléments sont directement intégré à l’intérieur de l’appareil.

4.Réalisation

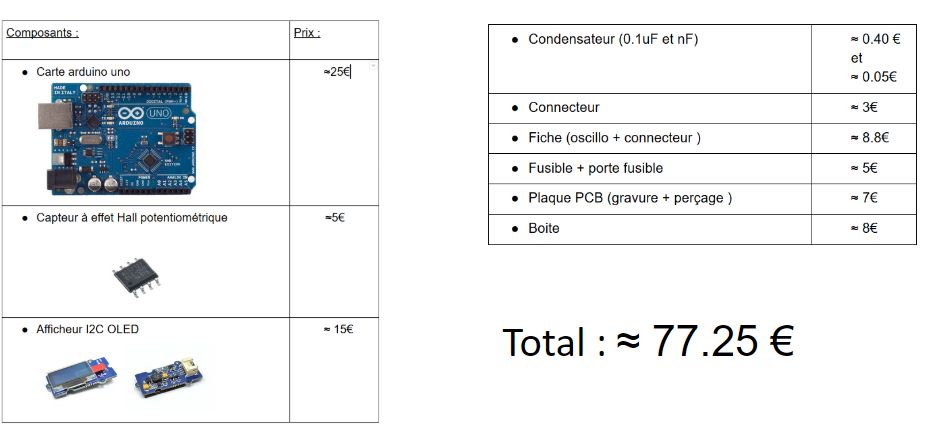

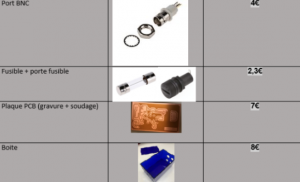

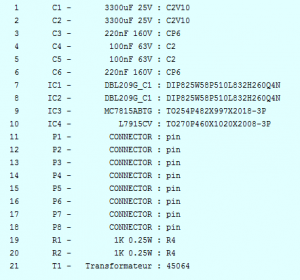

Avant de commencer la réalisation, il a fallu rechercher les composants utilisés sur le site RS composants afin de définir le budget matériel que nous aurions eu si nous avions dû le commander:

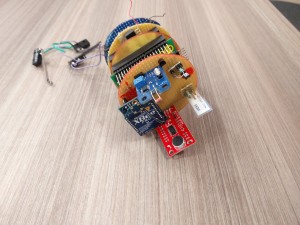

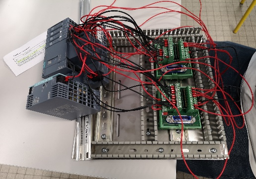

4.1.Circuits réalisés

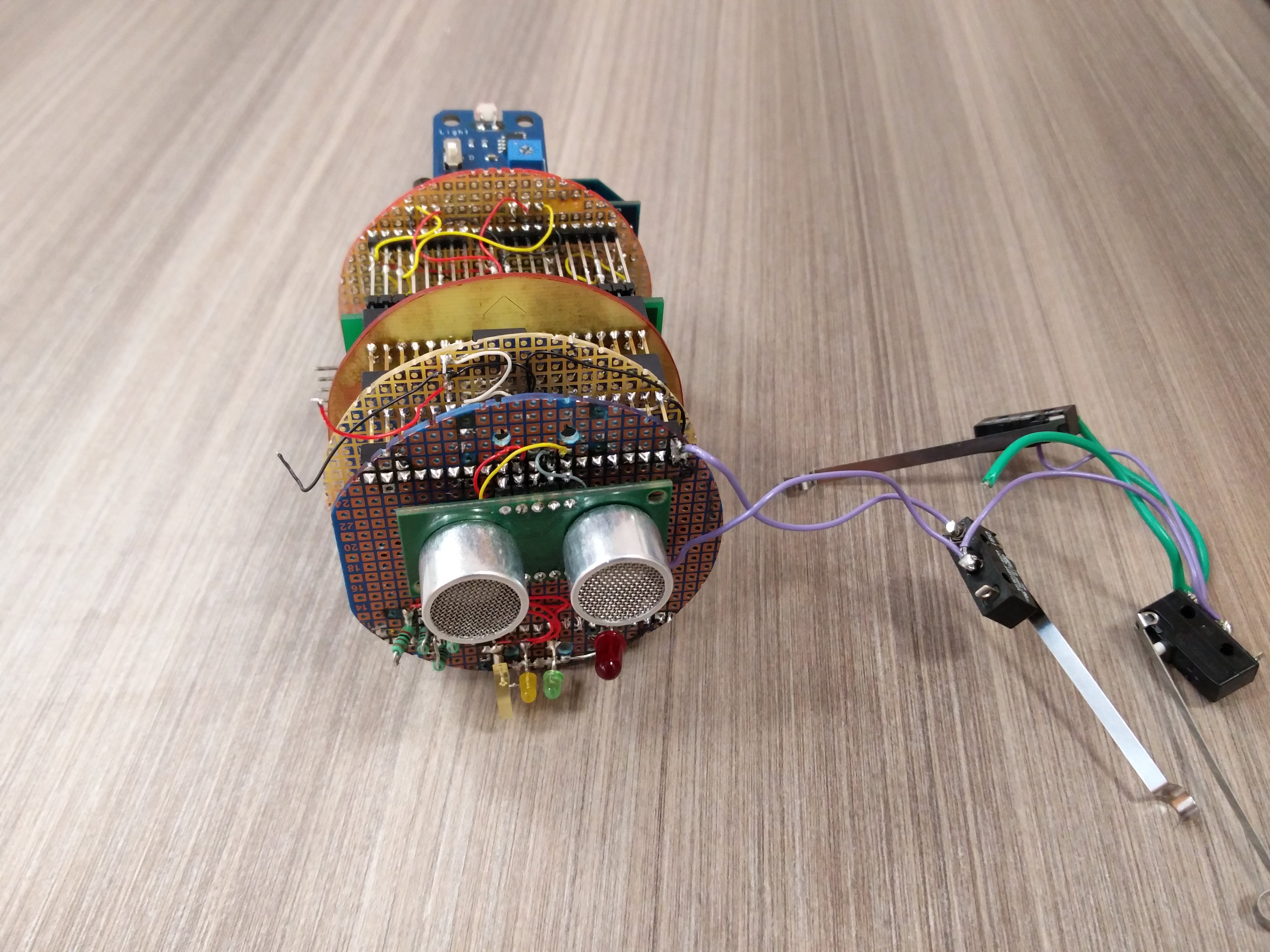

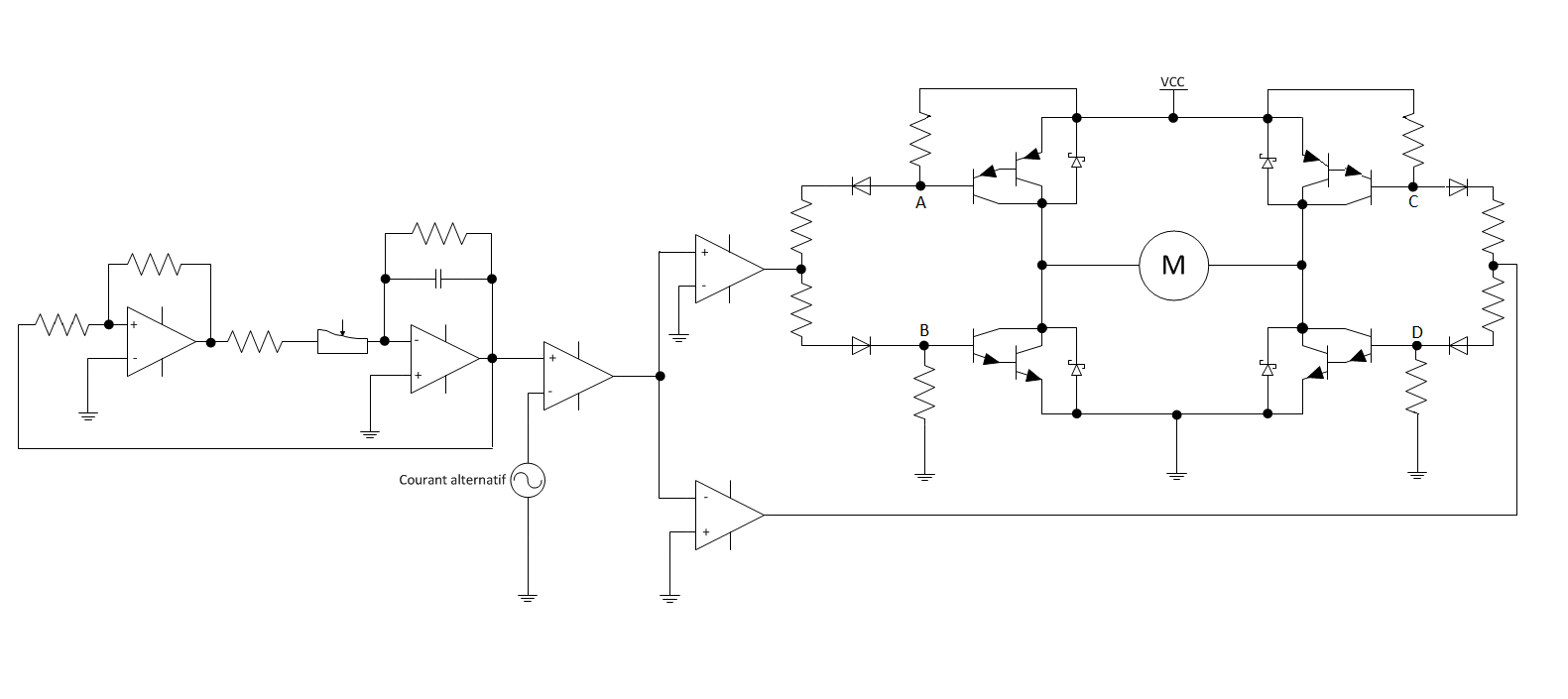

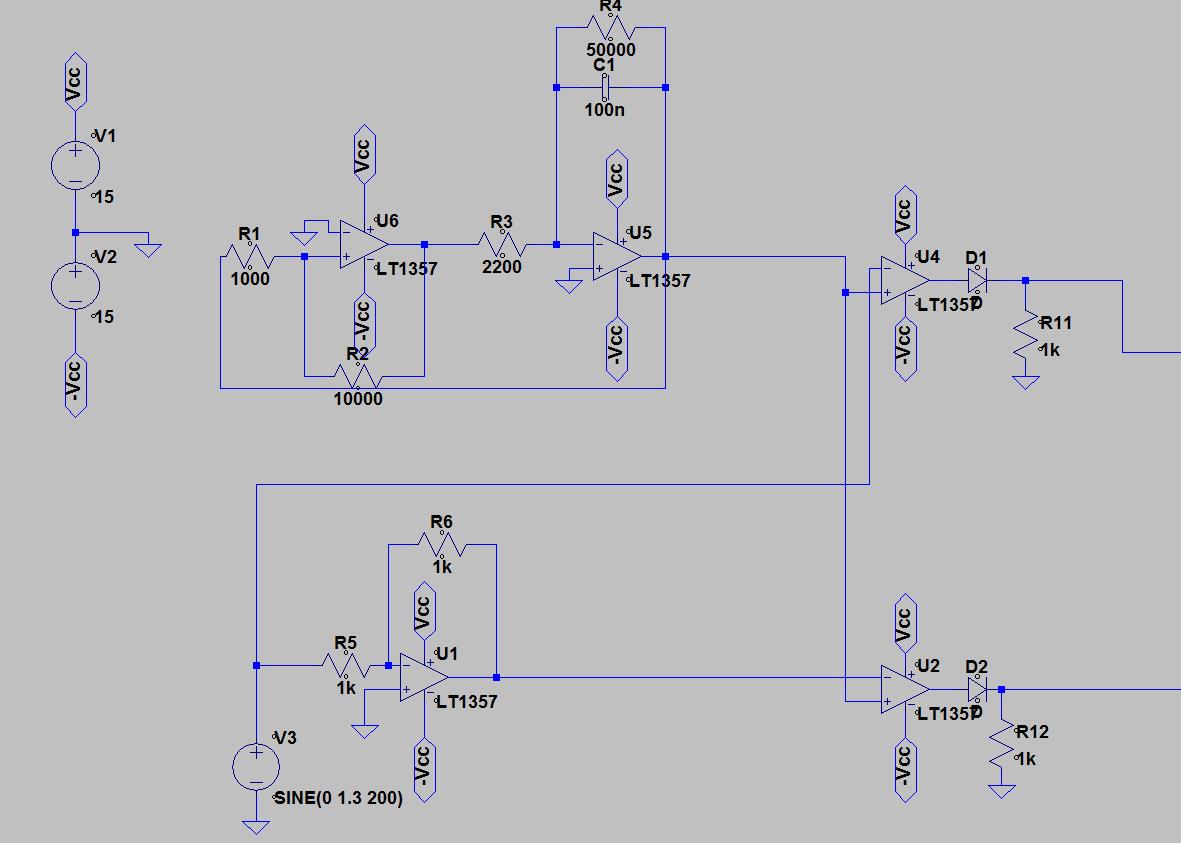

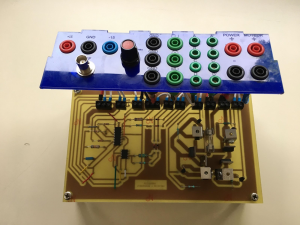

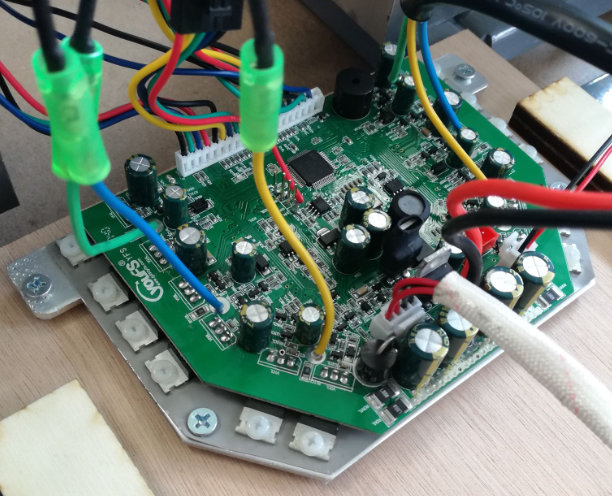

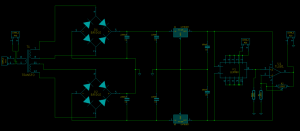

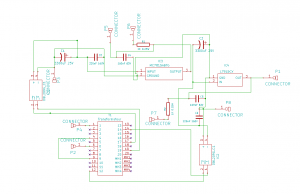

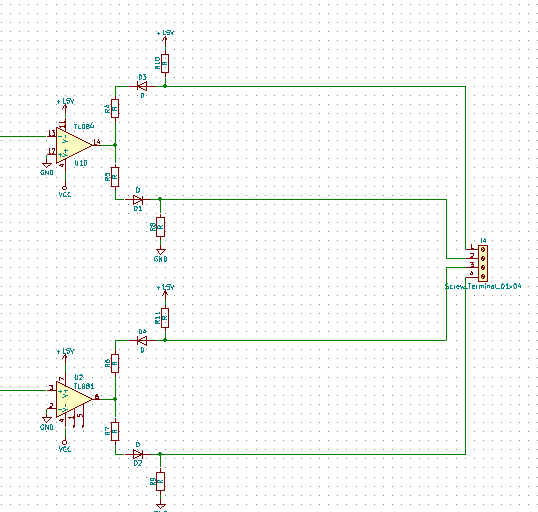

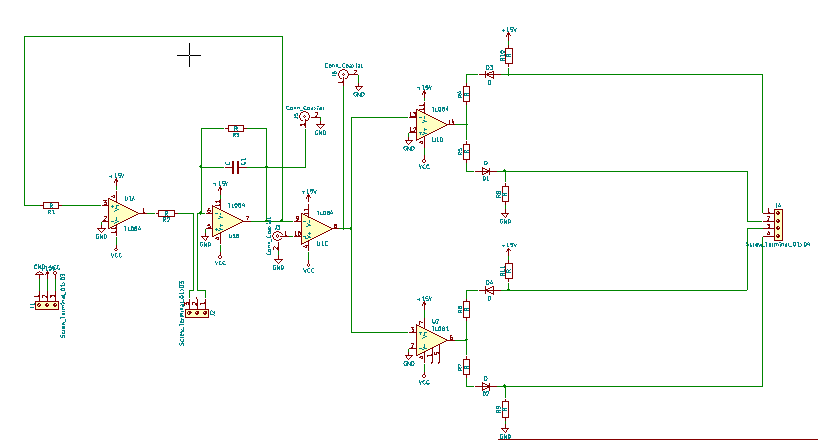

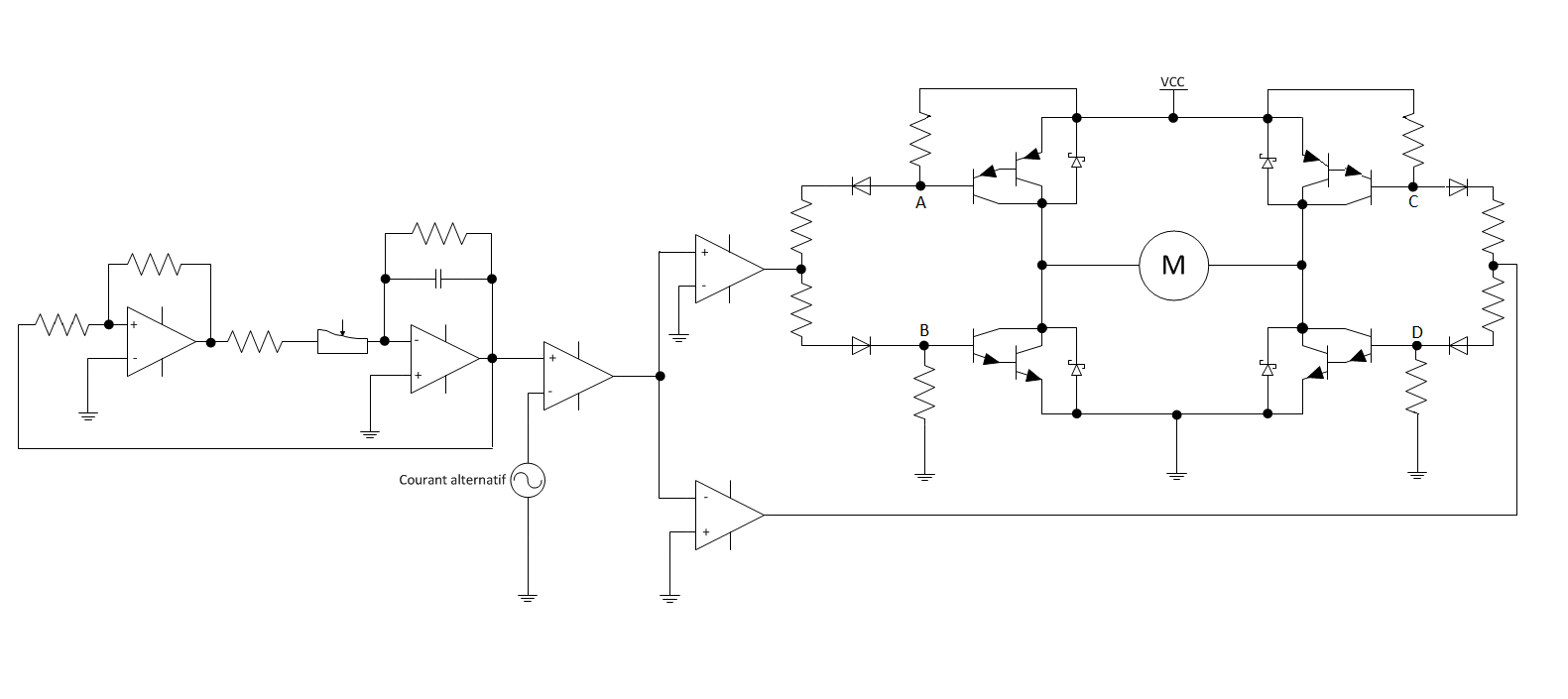

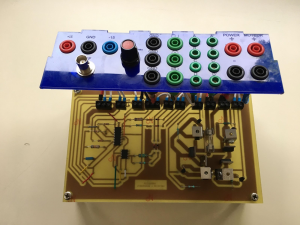

Le circuit final réalisé est le suivant:

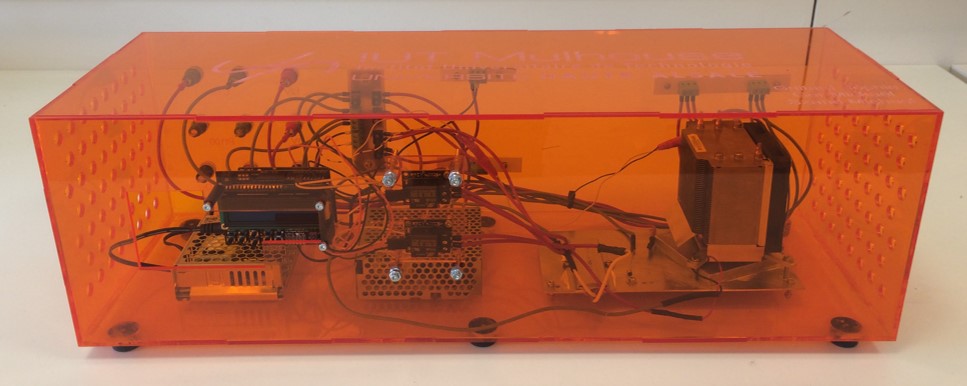

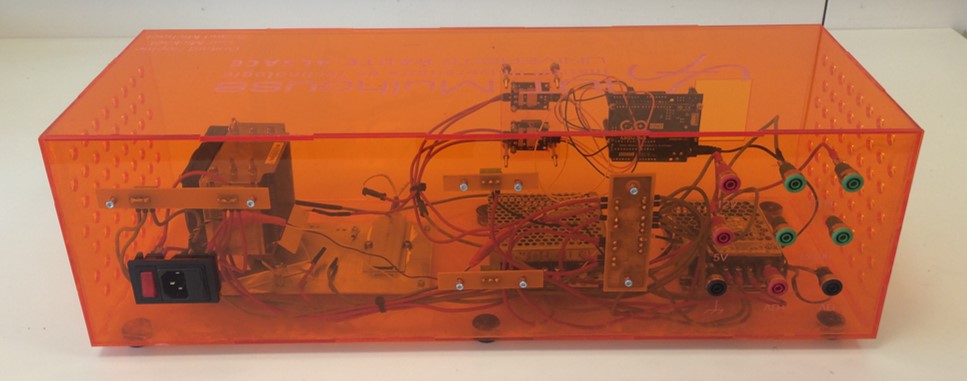

Il comprend la partie commande, à gauche, constitué du circuit de génération de signal triangulaire et du circuit de modulation de largeur d’impulsion, et la partie puissance, à droite.

4.1.1.Partie Commande

4.1.1.1.Génération du signal triangulaire

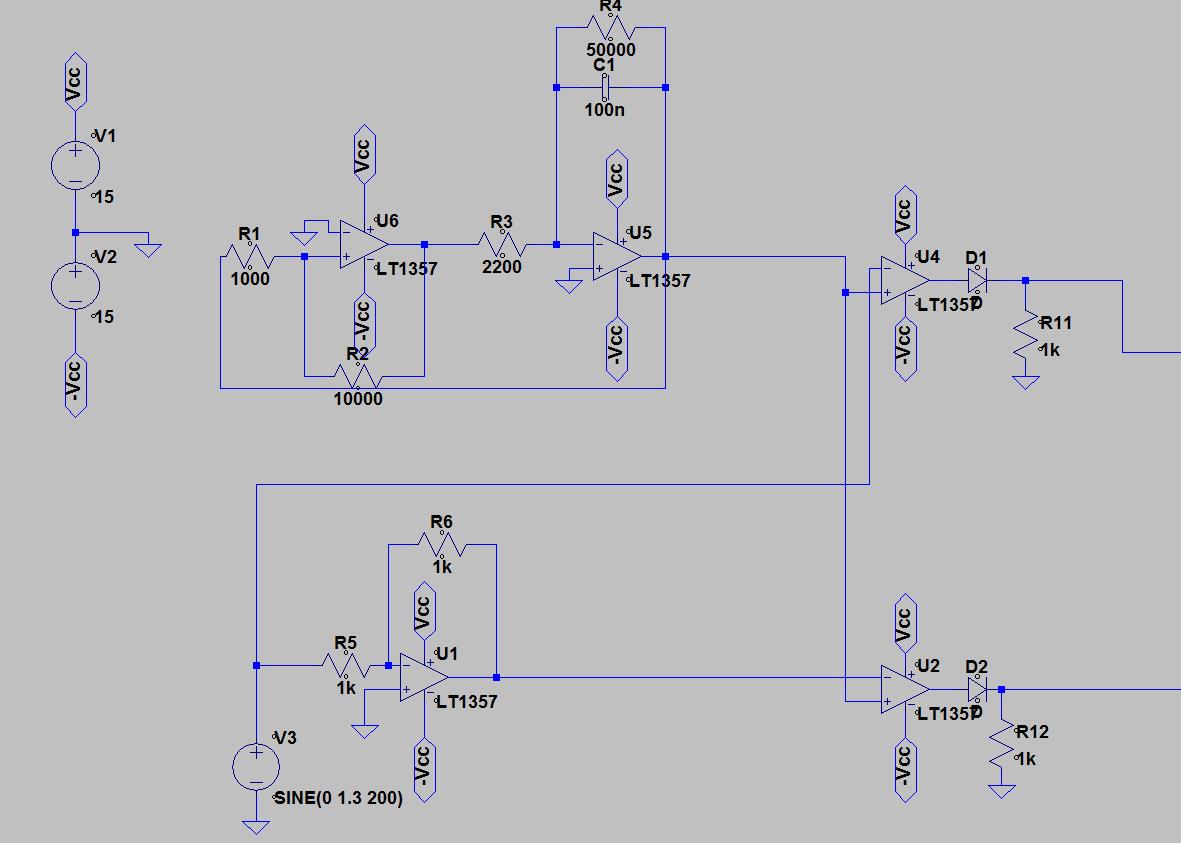

Comme démontré au préalable, le circuit de génération de signal triangulaire est le suivant:

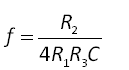

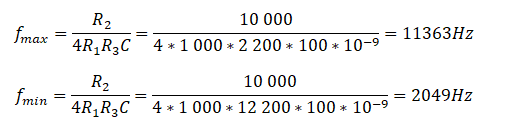

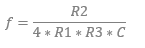

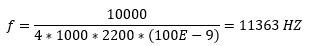

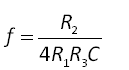

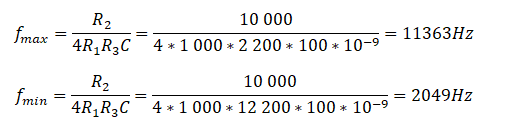

La fréquence du signal de sortie se calcule par:

Pour faire varier la fréquence entre 2kHz et 10kHz on utilise les valeurs suivantes pour les composants:

C: 100 nF

R1: 1kΩ

R2: 10kΩ

R3 varie entre 2,2kΩ et 12,2kΩ. On modélise donc R3 par une résistance de 2,2kΩ en série avec un potentiomètre de 10kΩ.

4.1.1.2.Modulation de Largeur d’Impulsion

La modulation de largeur d’impulsion (MLI) est faite en comparant le signal triangulaire au signal sinusoïdal du générateur basse fréquence (GBF) grâce à un amplificateur opérationnel.

Le signal de MLI est ensuite transmis à la partie puissance via des diodes.

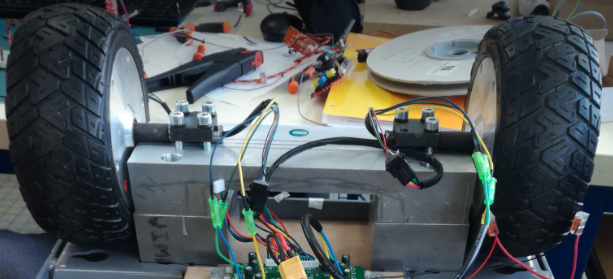

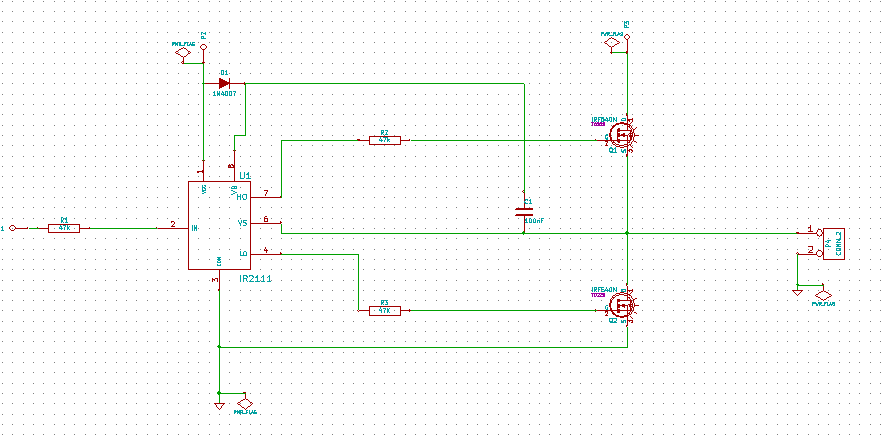

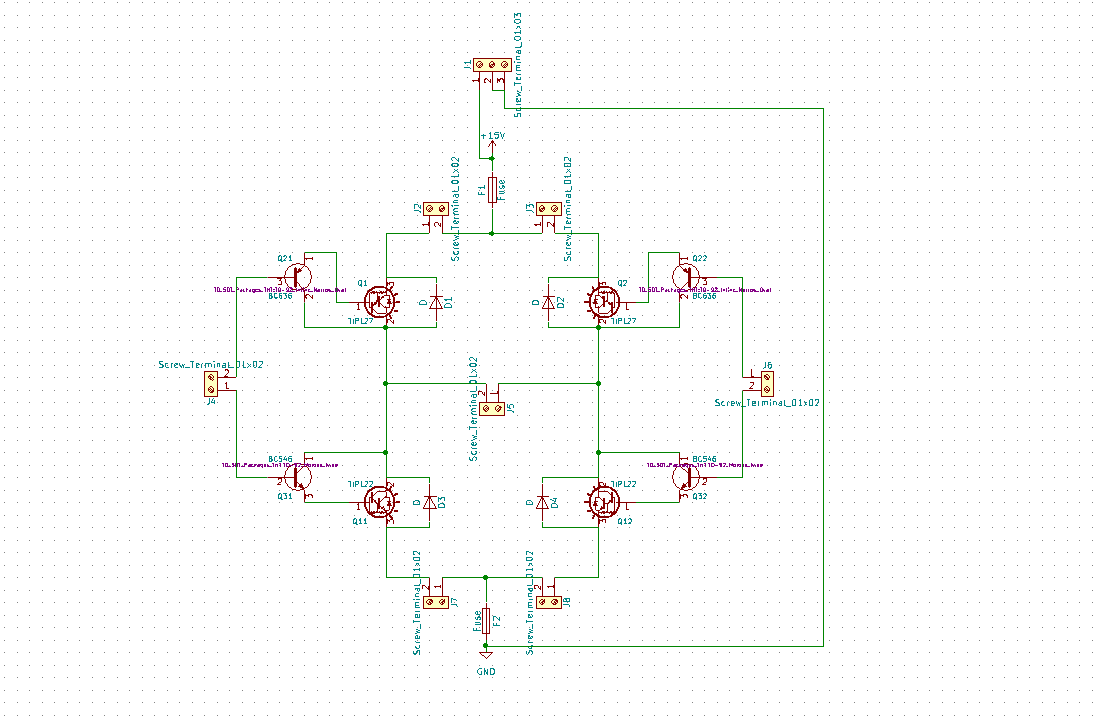

4.1.2.Partie Puissance

Les signaux de MLI générés par le circuit de commande permettent de faire commuter en diagonale les transistors PNP et NPN qui servent d’interrupteurs pour le pont en H de distribution de puissance au moteur. Les transistors sont montés en darlington pour permettre un gain de courant amplifié et un courant de base plus faible.

4.2.Simulations Informatiques

La simulation informatique est une partie cruciale du processus de développement. Elle permet de tester les idées retenues rapidement et sans avoir besoin de composants.

Dans notre cas, les simulations informatiques ont été faites avec le logiciel LTSpice, un outil puissant et gratuit qui nous a permis de simuler aussi bien notre circuit de commande que celui de puissance. Les grandeurs de courants et tensions calculées ont ensuite été utiles pour le dimensionnement final des composants pour s’assurer qu’ils sont adaptés aux conditions dans lesquelles il seront utilisés.

Cela nous a permis de finaliser et valider nos circuits électriques.

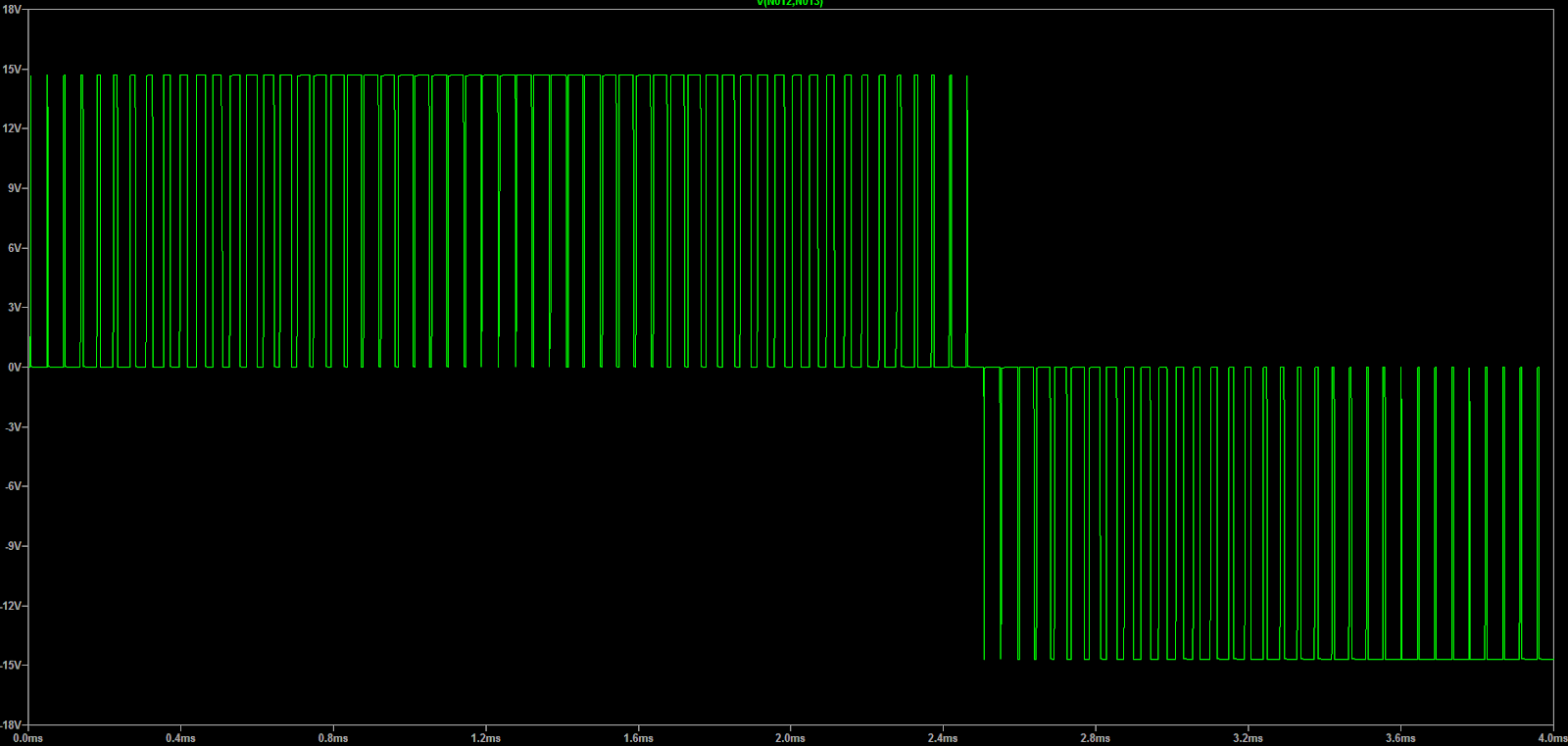

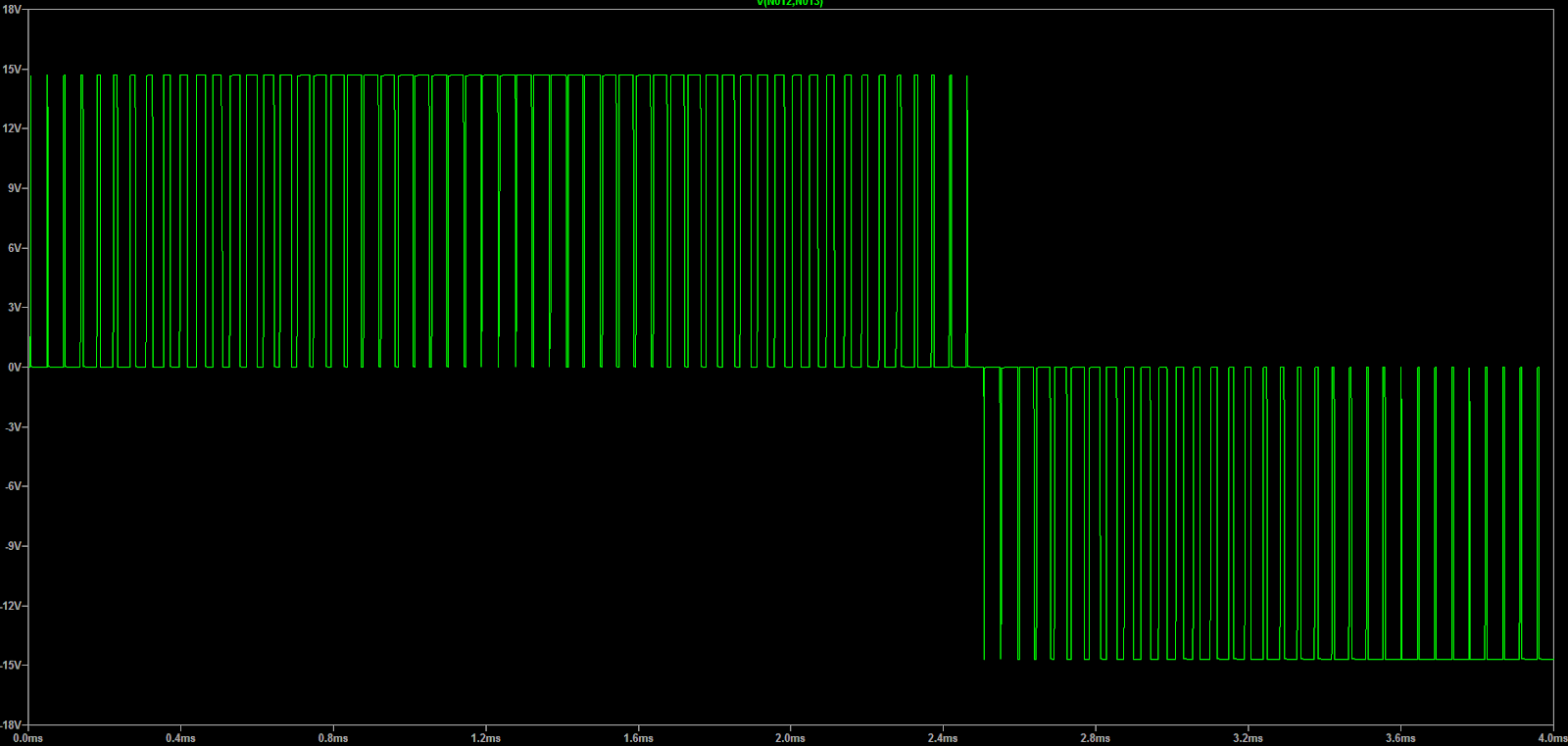

Dans le logiciel, le montage de MLI simulé est le suivant:

Le résultat simulé est le suivant:

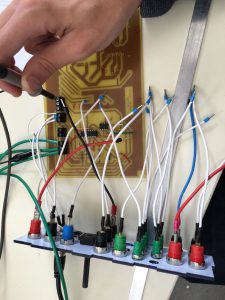

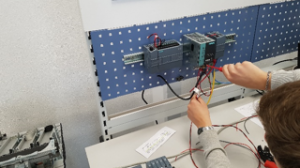

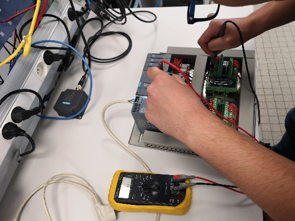

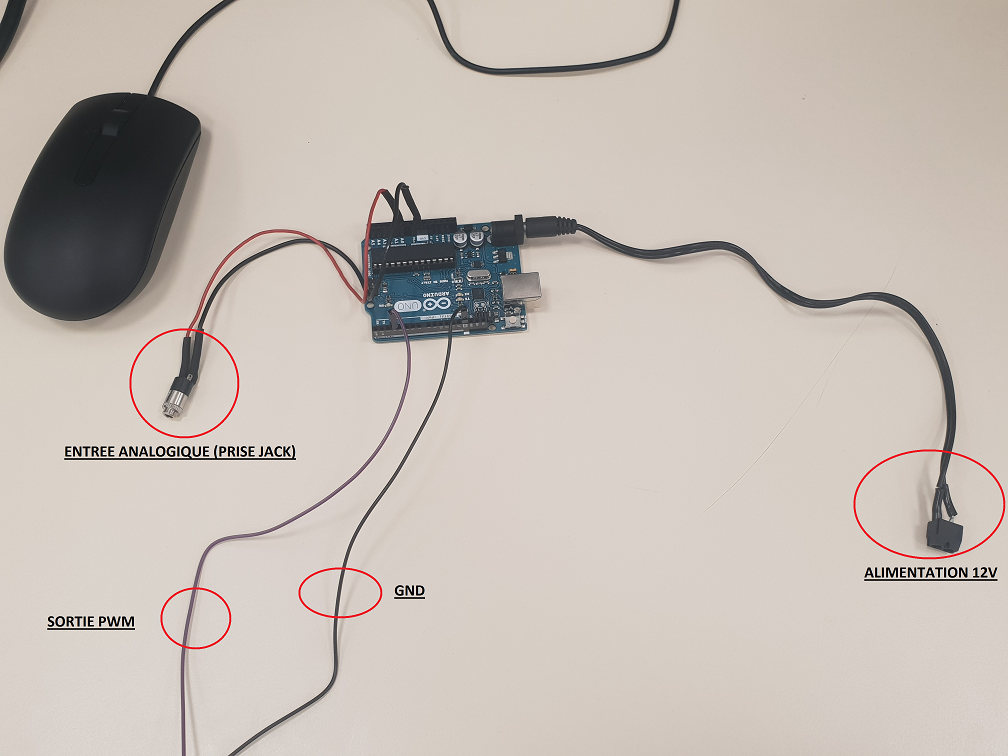

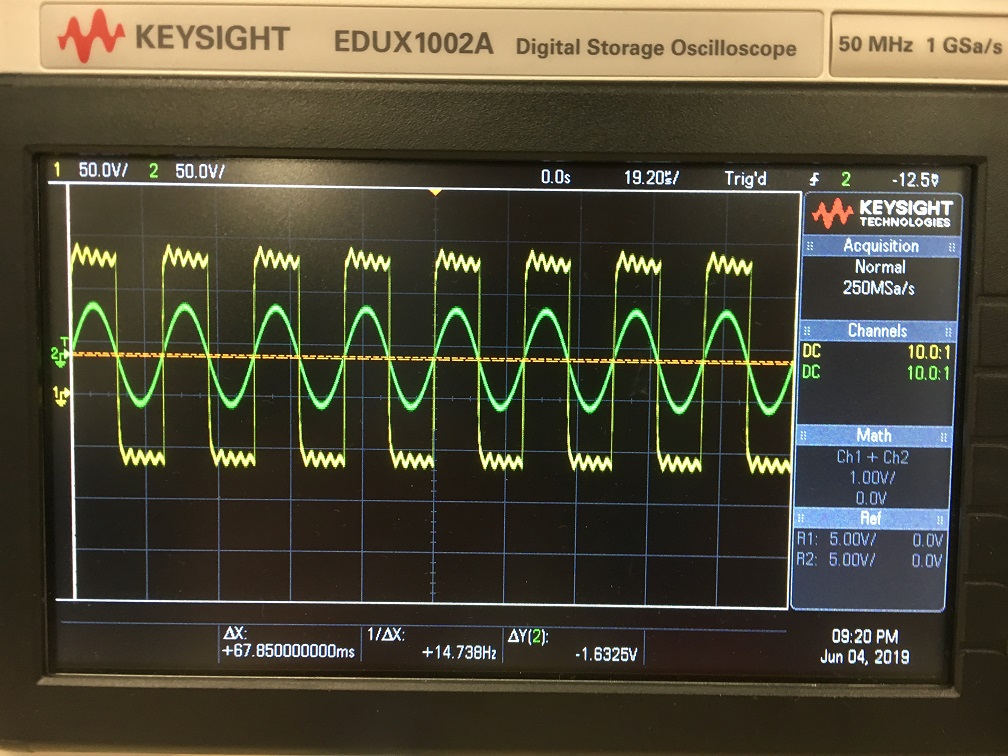

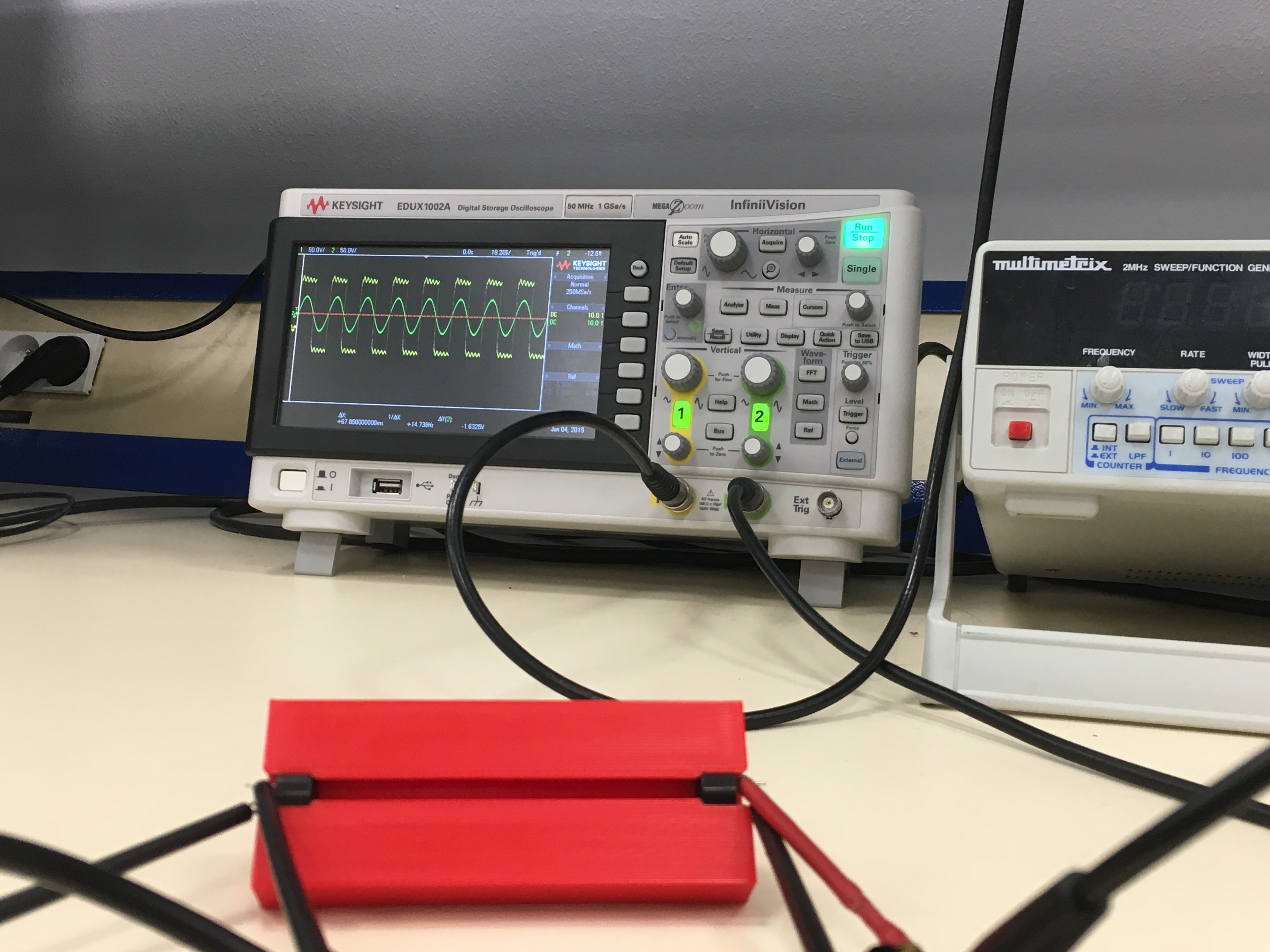

4.3.Essais pratiques

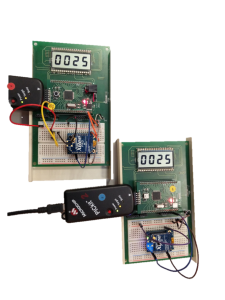

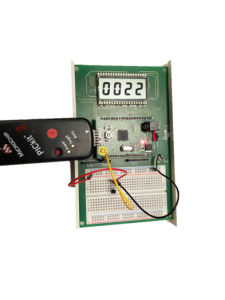

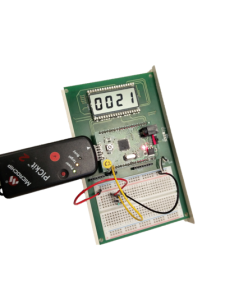

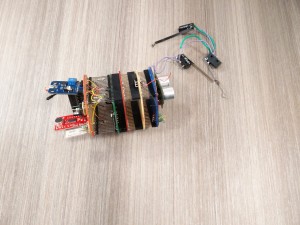

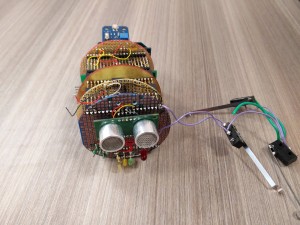

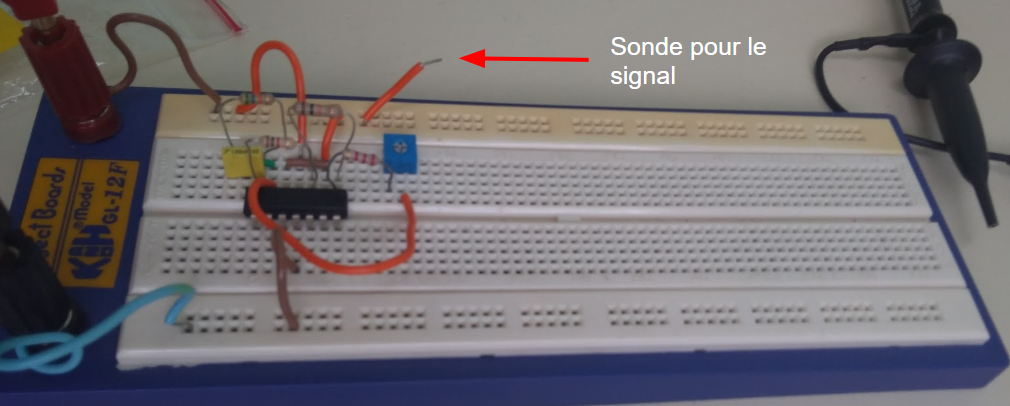

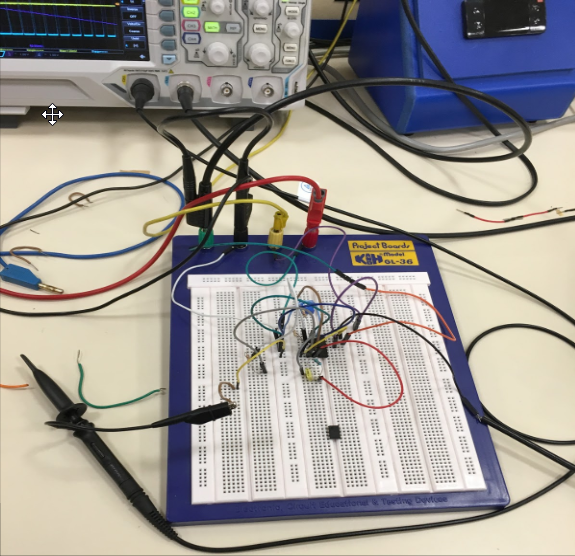

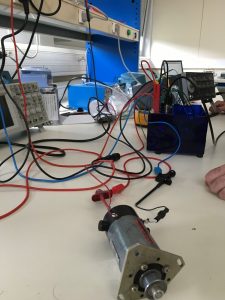

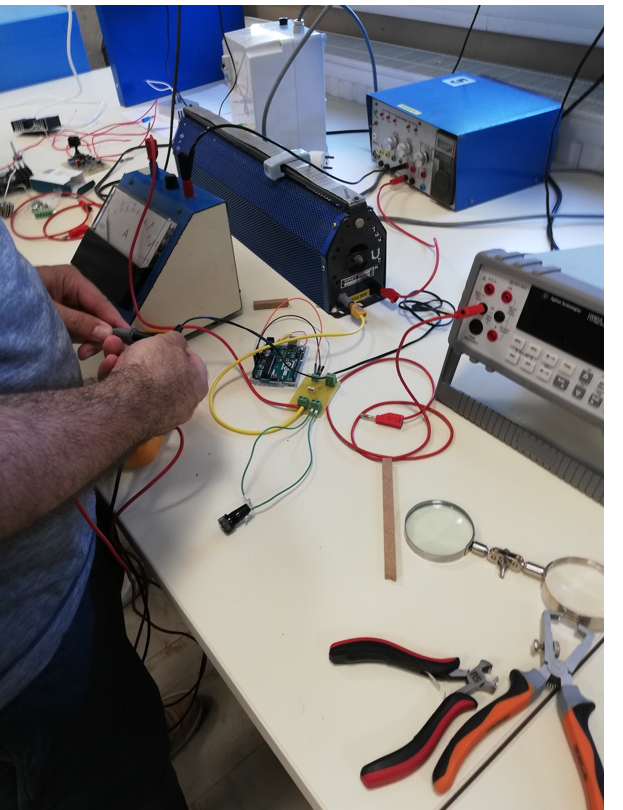

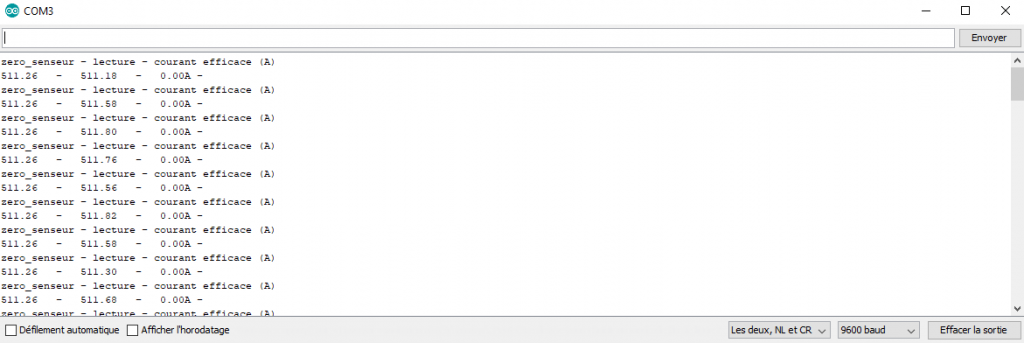

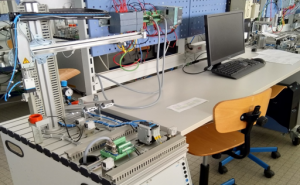

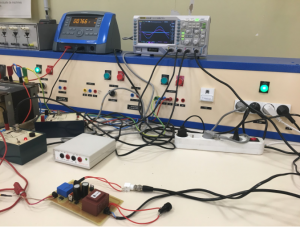

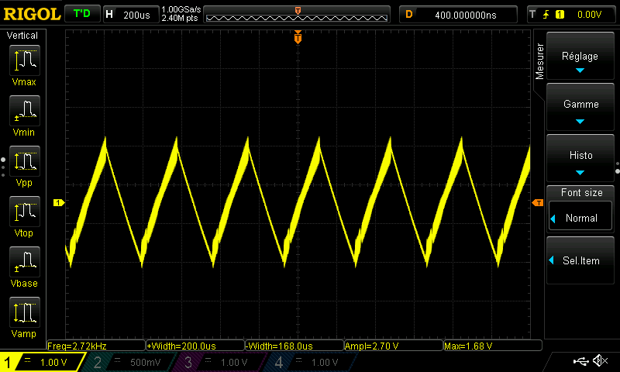

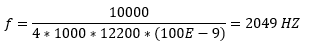

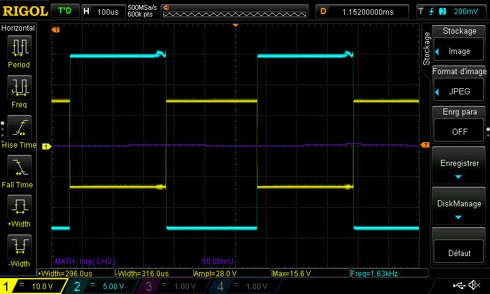

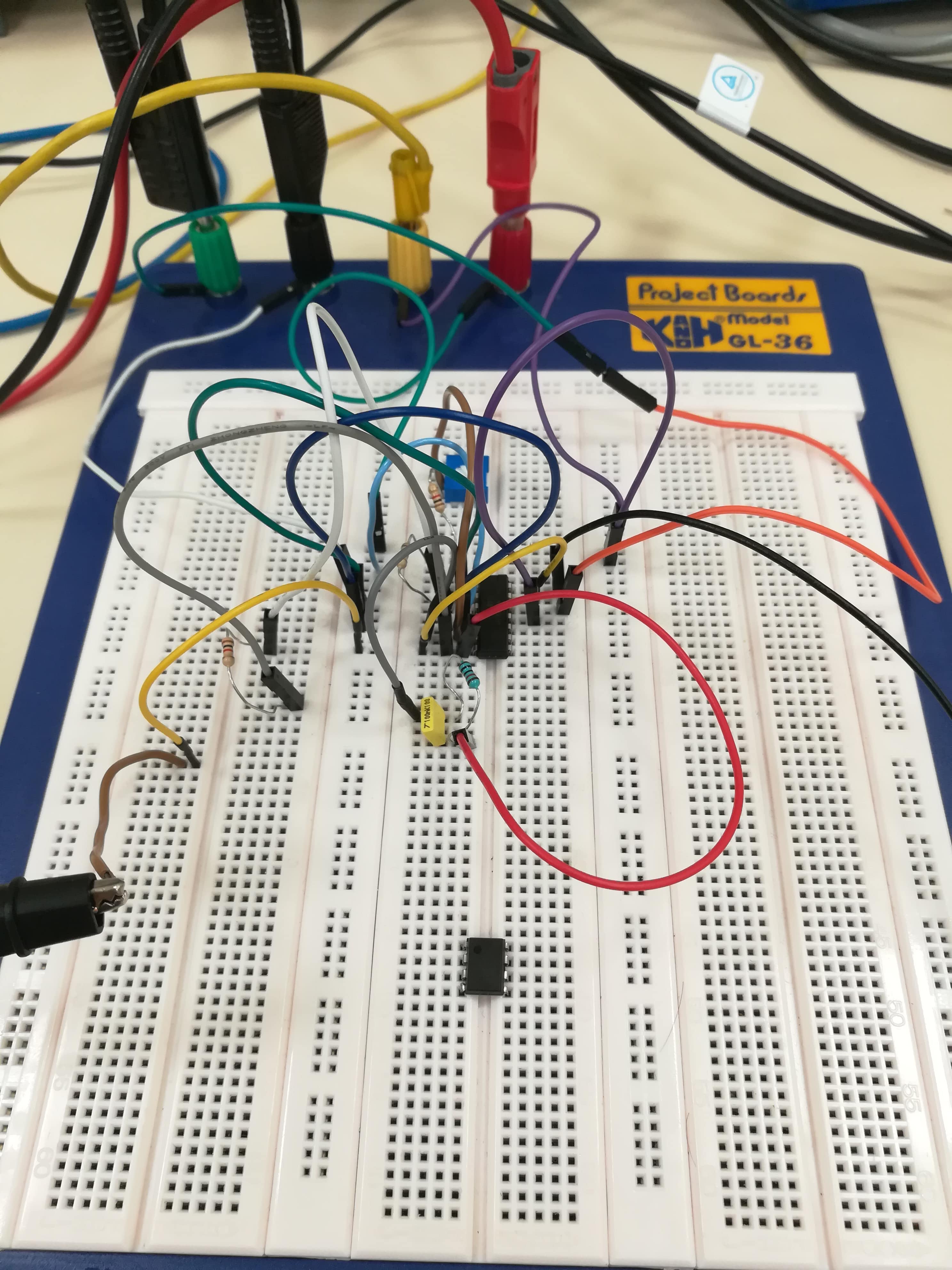

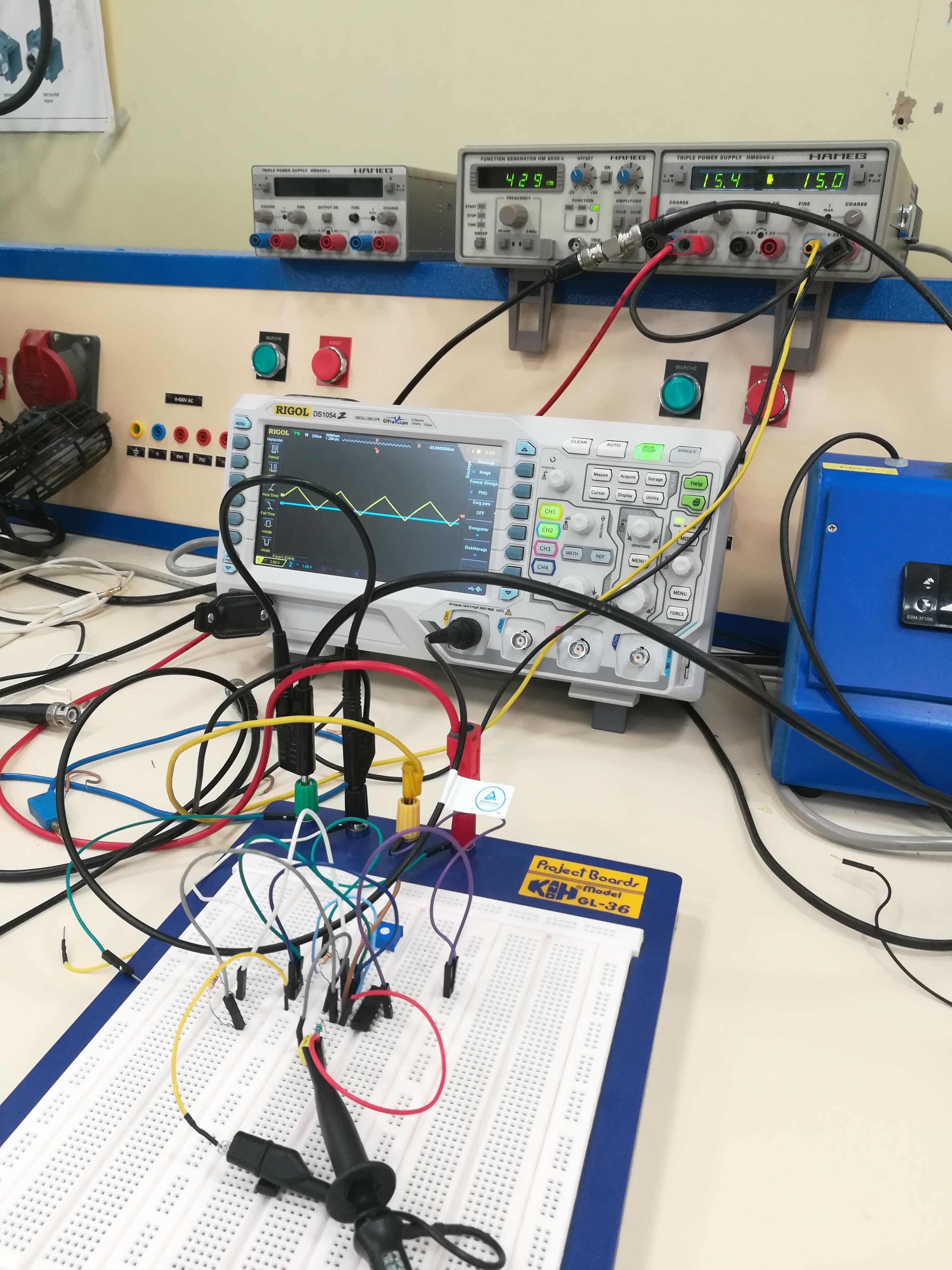

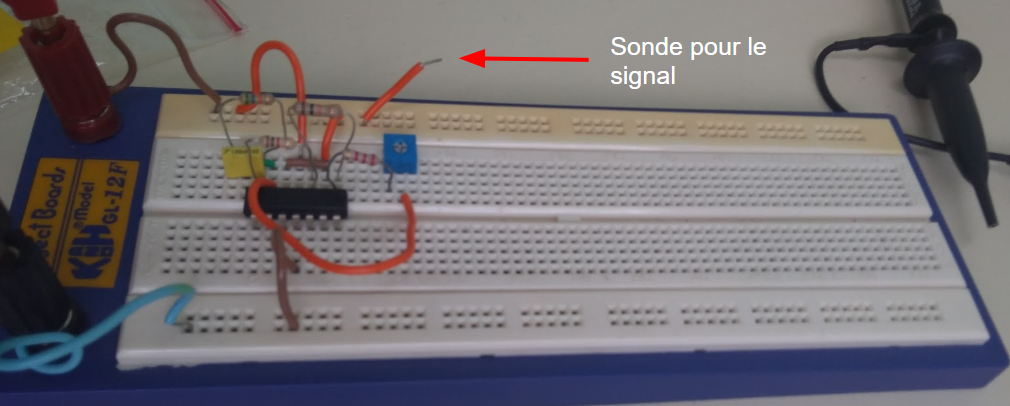

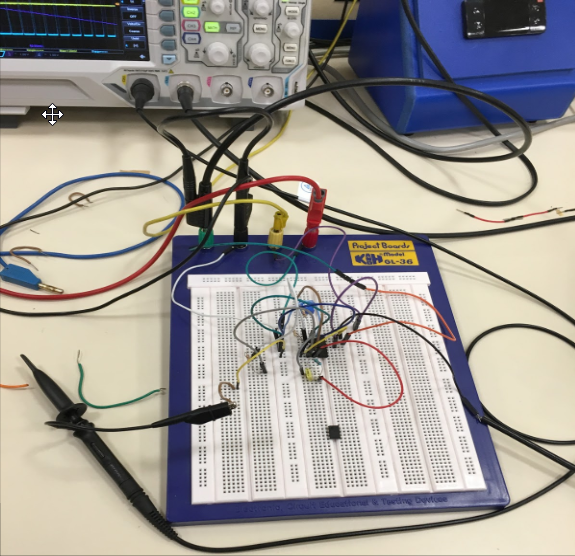

Les simulations informatiques étant concluantes, des essais pratiques devaient être réalisés. Grâce aux composants précédemment dimensionnés et à une plaque de prototypage (breadboard), nous avons mis en place le montage et ainsi nous avons pu procéder à une série de vérifications. Nous avons constaté que le signal triangulaire était bien généré, de même pour la MLI.

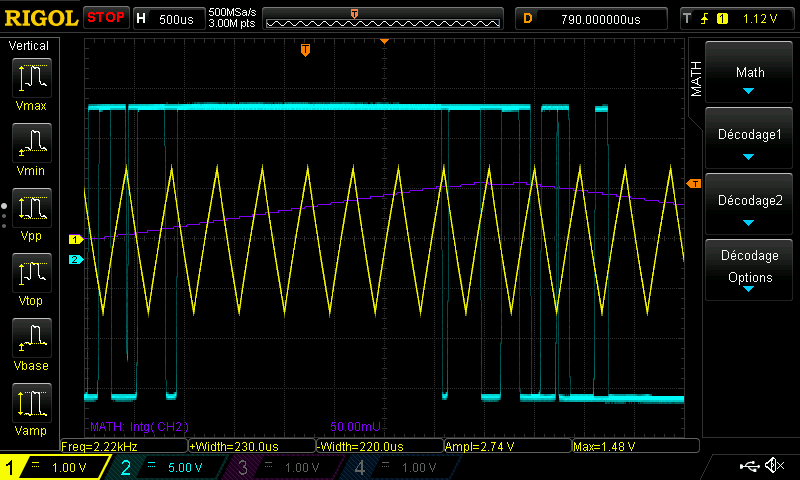

Test de génération de signal triangulaire:

Test de MLI:

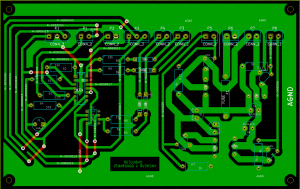

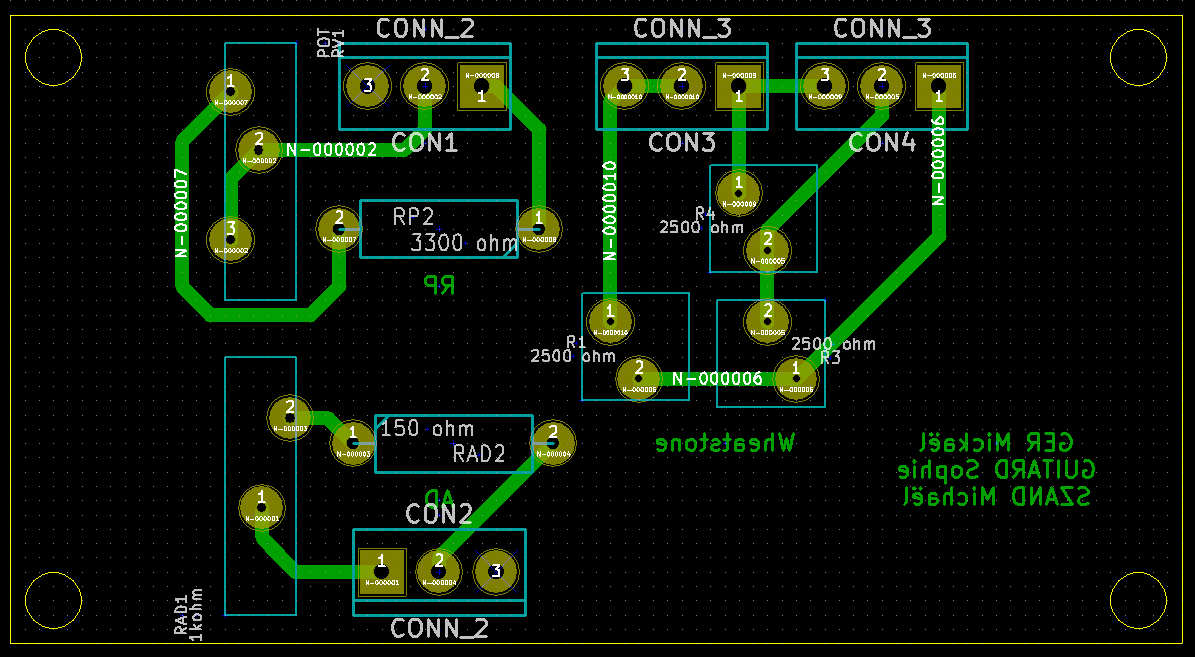

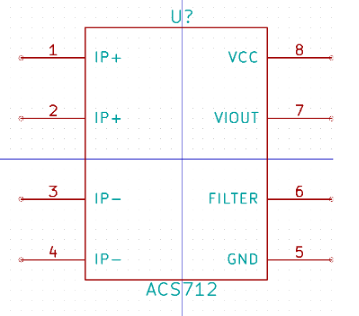

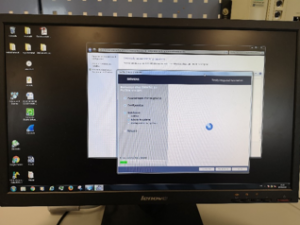

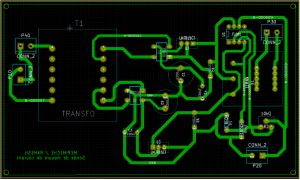

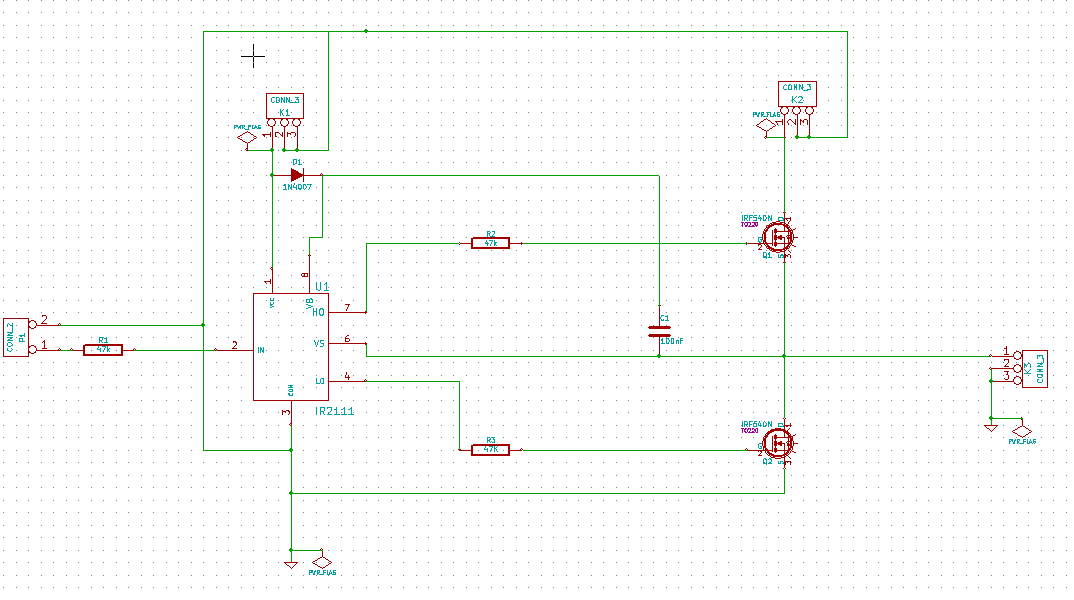

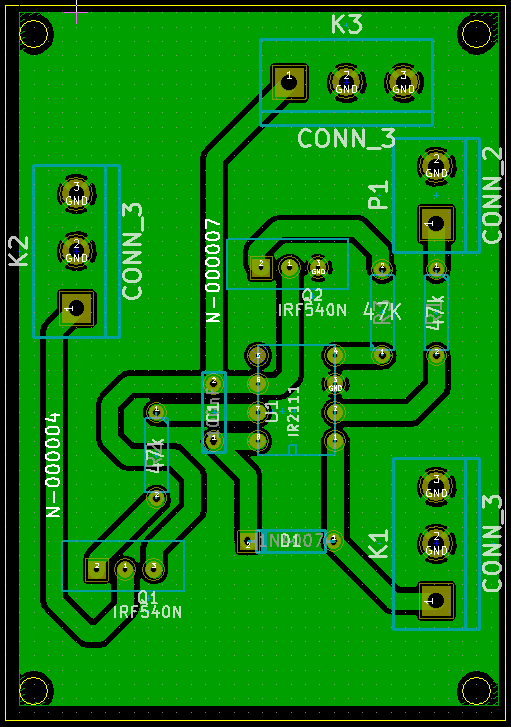

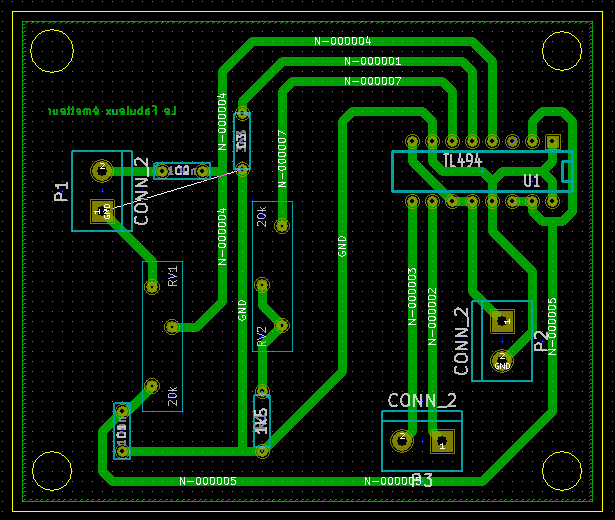

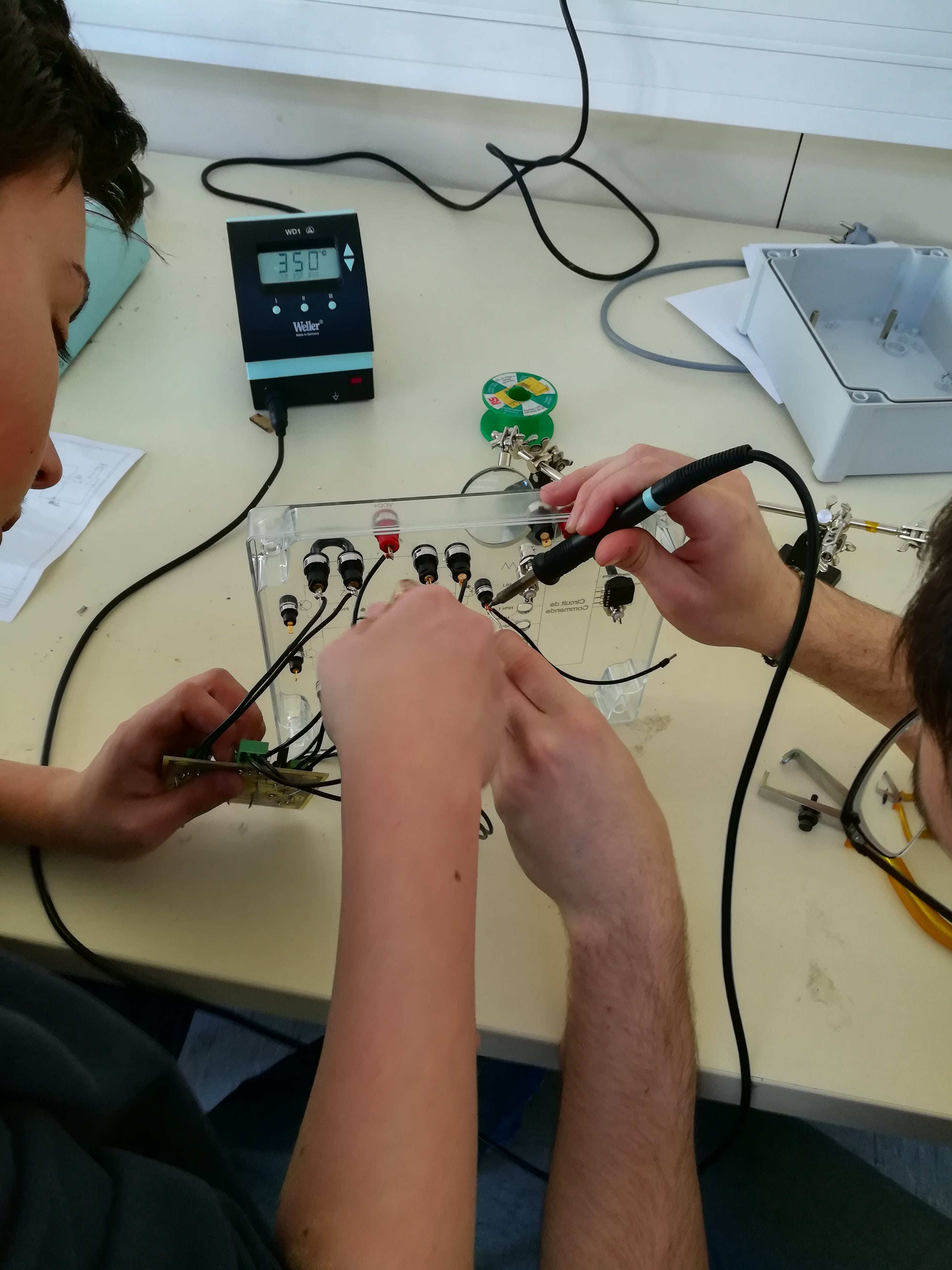

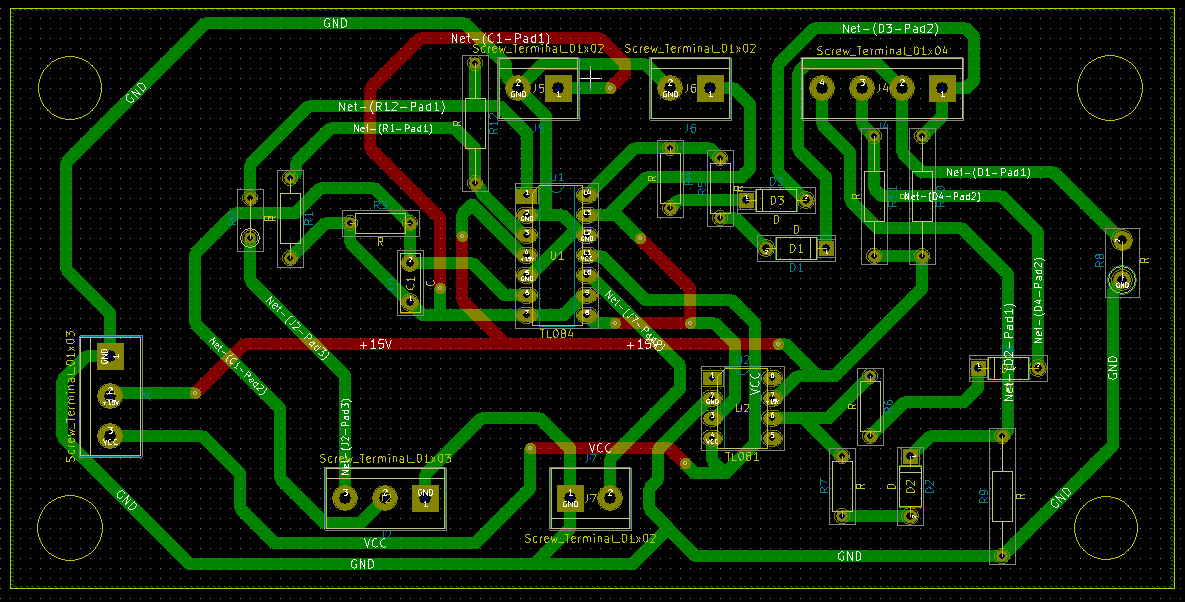

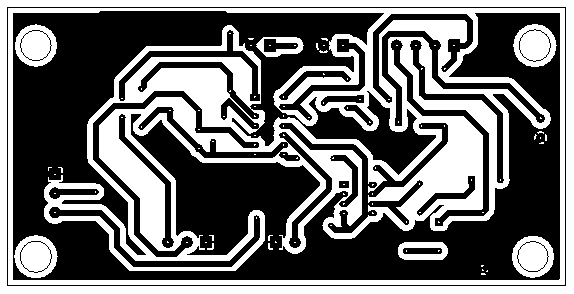

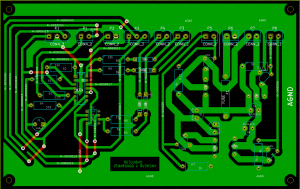

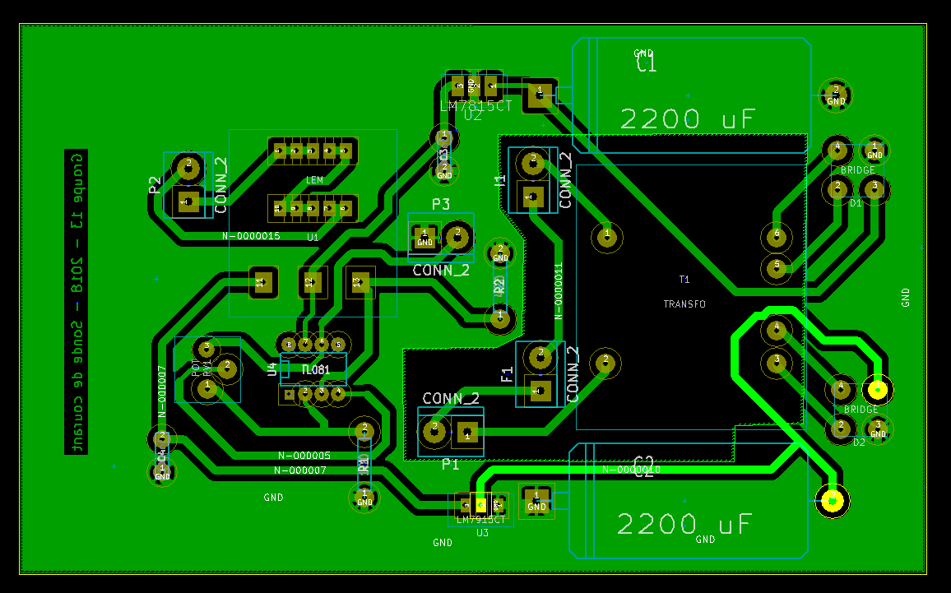

4.4.Conception Assistée par Ordinateur (CAO)

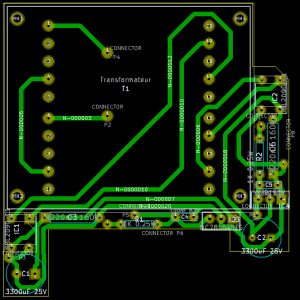

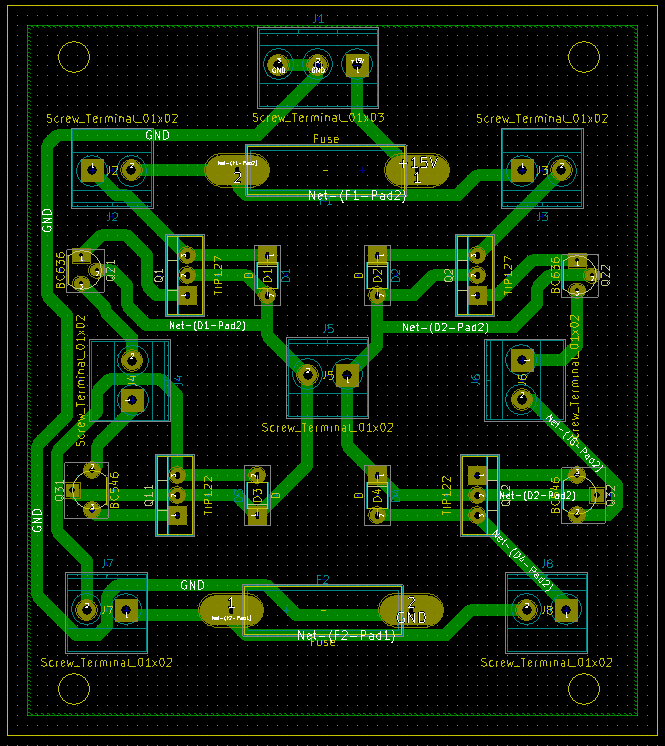

Il nous fallait ensuite créer une carte pour y installer les composants du circuit que nous avons testé. Nous avons choisi de réaliser la partie commande et la partie puissance de notre circuit sur un seul circuit imprimé. Pour cela nous avons utilisé la suite logicielle KiCad, qui a d’abord permis de redessiner le schéma électrique du montage, pour ensuite passer à la réalisation du circuit imprimé. Nous avons dû gérer la taille de tous les composants électrique, vérifier les liaisons entre chacuns d’entre-eux (notamment les transistors) et s’assurer que l’épaisseur des pistes soit suffisante pour la partie puissance.

Plusieurs modifications ont été faites jusqu’à l’obtention d’un résultat satisfaisant.

Voici le circuit que nous avons retenu :

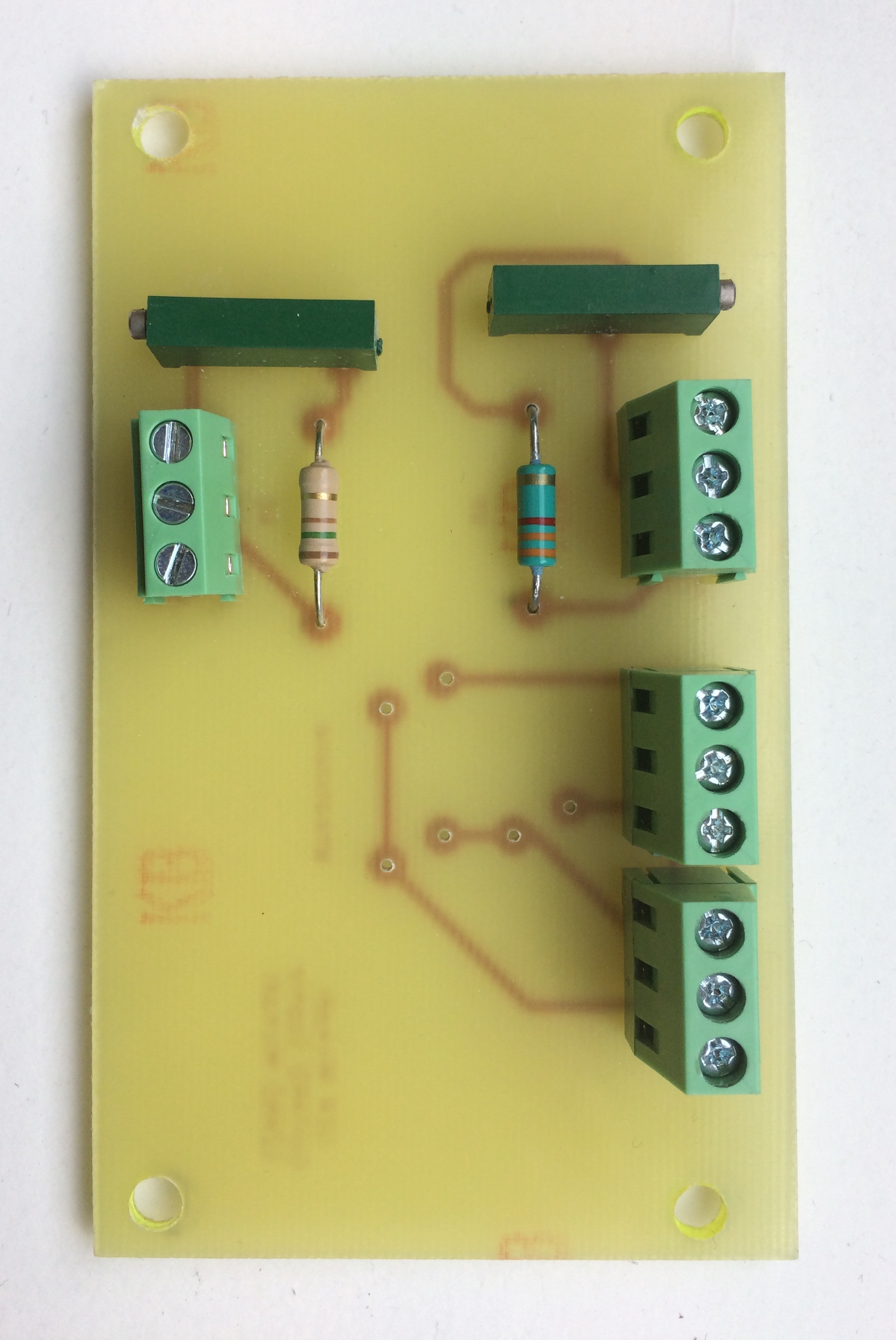

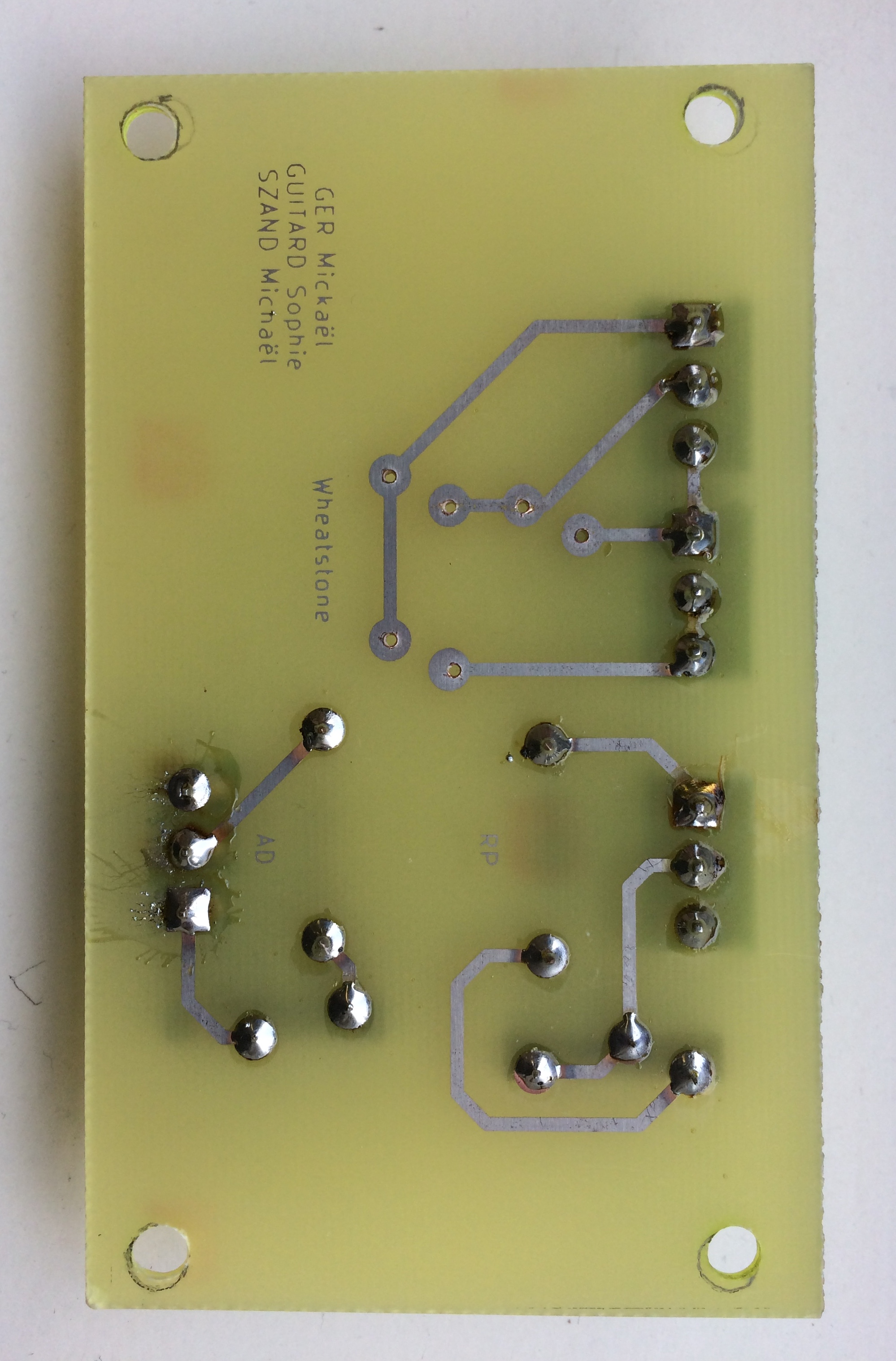

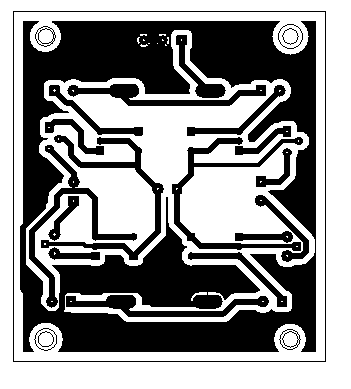

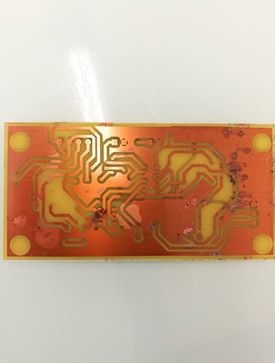

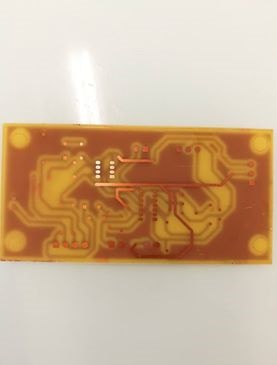

4.5.Circuit Imprimé

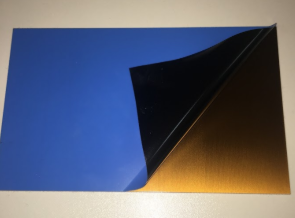

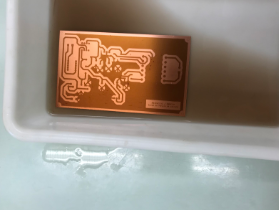

4.5.1.Impression du Circuit

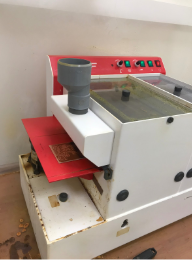

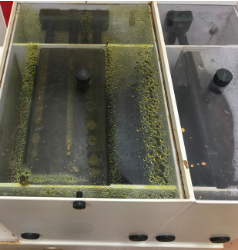

Suite à la validation du circuit obtenu sur le logiciel de CAO, nous l’avons préparé en plusieurs étapes, les plus importantes étant :

- la découpe du typon sur lequel sera imprimé le circuit.

- l’insoleuse, pour reporter les motifs de notre circuit sur le typon. On plongera le typon dans une solution révélatrice pour enlever les résidus indésirables après l’insolation.

- l’étamage, qui consiste à appliquer une couche d’étain sur les motifs précédemment dessinés sur le typon et ainsi les protéger.

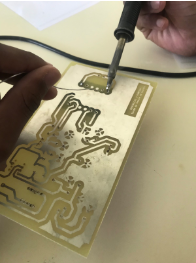

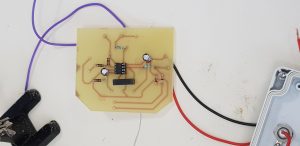

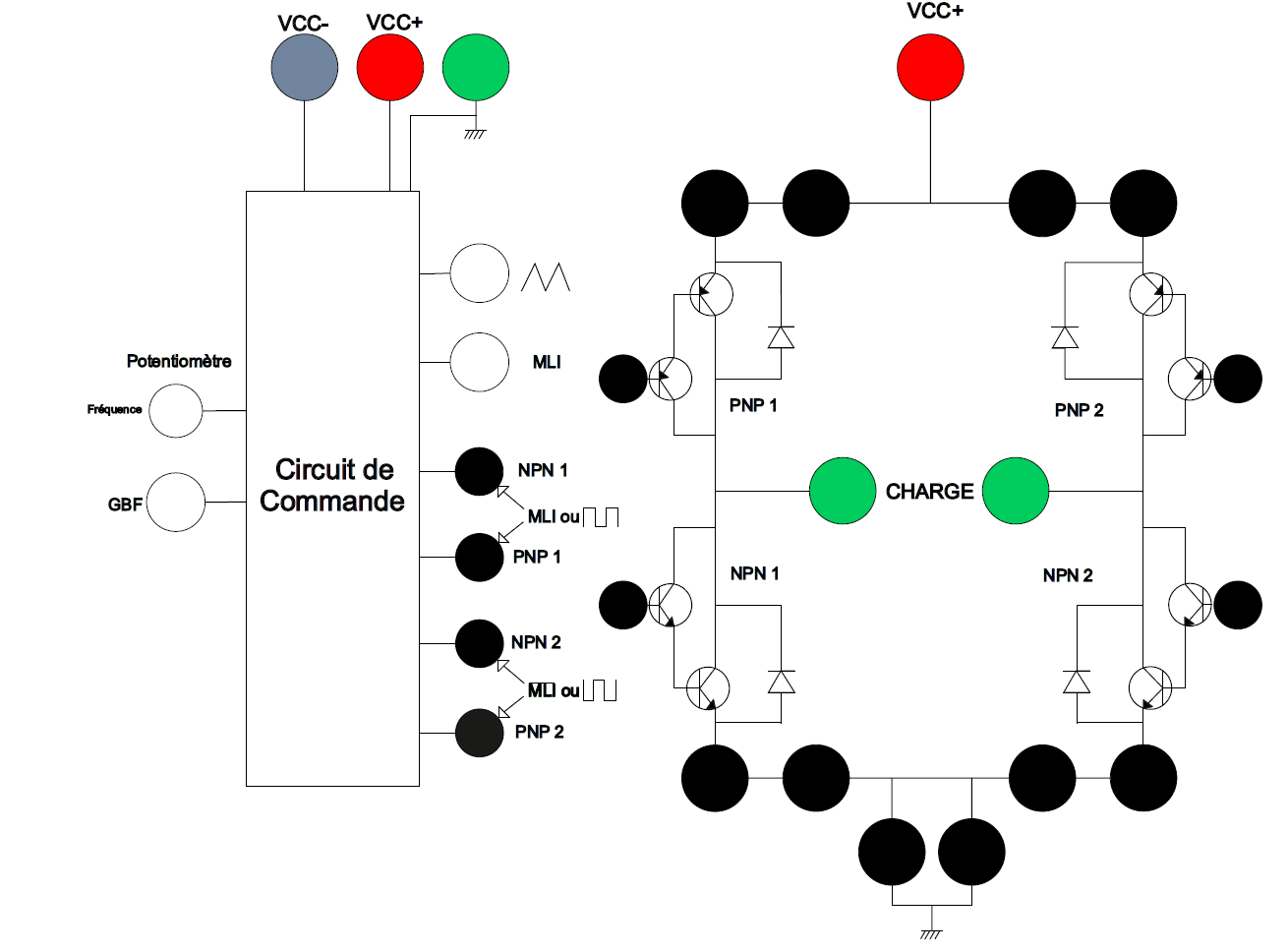

4.5.2.Soudure des composants

La soudure des composants n’as pas pris beaucoup de temps dans le projet, cependant la soudure de la partie commande fut la partie la plus compliqué car c’est là ou il y avait le plus de composants. Entre chaque soudure il y a eu des vérifications du branchement. Pour la soudure, nous avons soudé les straps puis les résistances et les connecteurs. Après avoir installé tout ceci, la soudure de la partie commande a pu être réalisée c’est à dire les deux AOP, et pour finir les derniers composants restant de la partie commande. Pour la partie puissance cela a été un peu plus simple, le principe de soudure a été le même, d’abord les résistances puis les connecteurs. Après nous avons soudé le pont en H, dans un premier temps les diodes de roue libres puis dans un second temps les transistors et pour finir le porte fusible. Après, il a fallu mettre des radiateur afin de ne pas laisser surchauffer les transistors. Nous n’avons pas mis de radiateur sur les diodes de roue libre car elles étaient déjà surdimensionnées pour le courant que l’on utilisait.

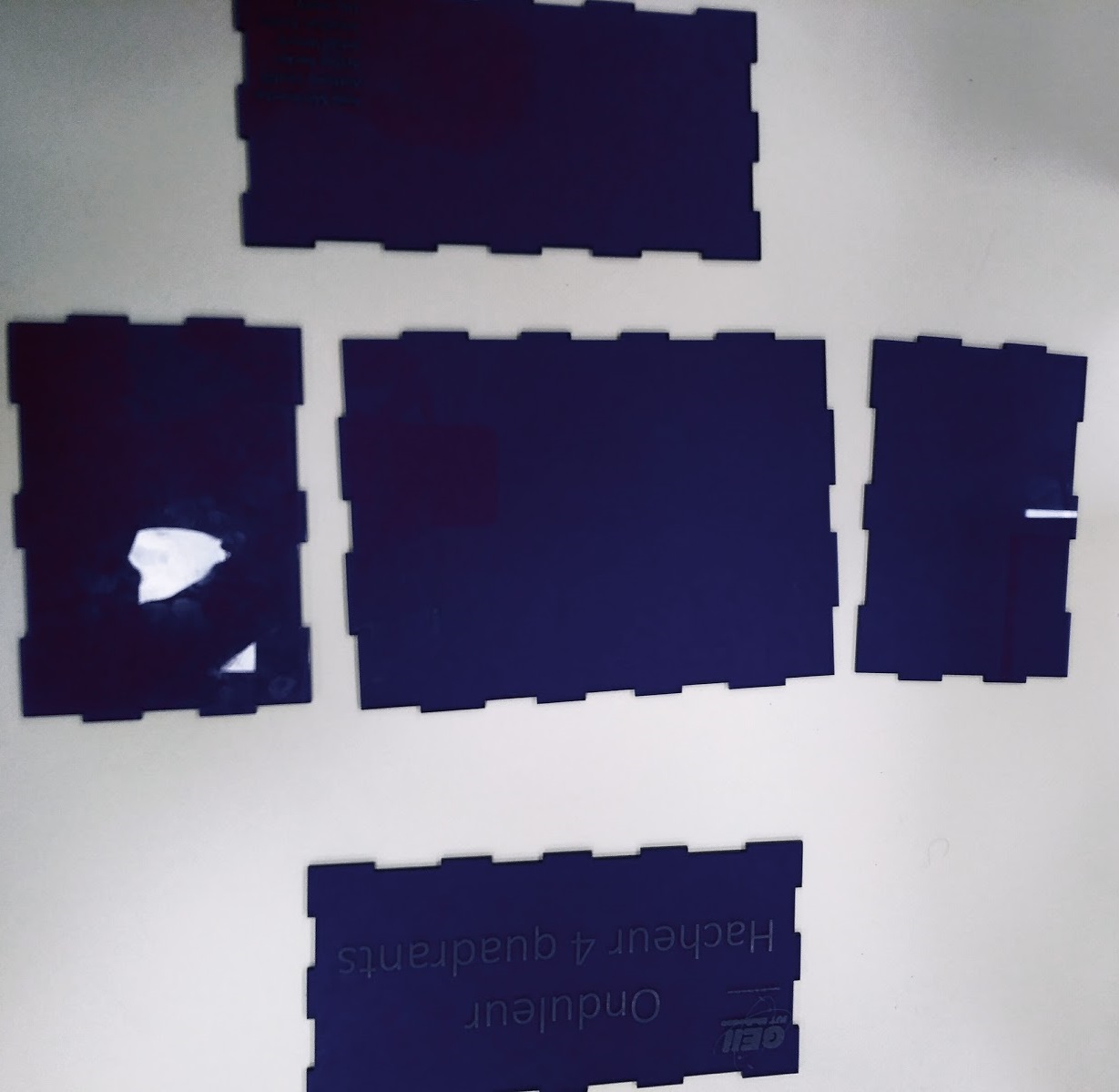

4.6.Boîtier

4.6.1.Concept

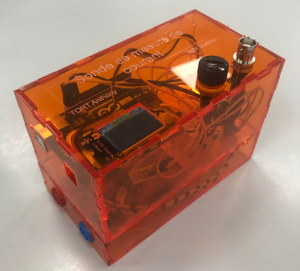

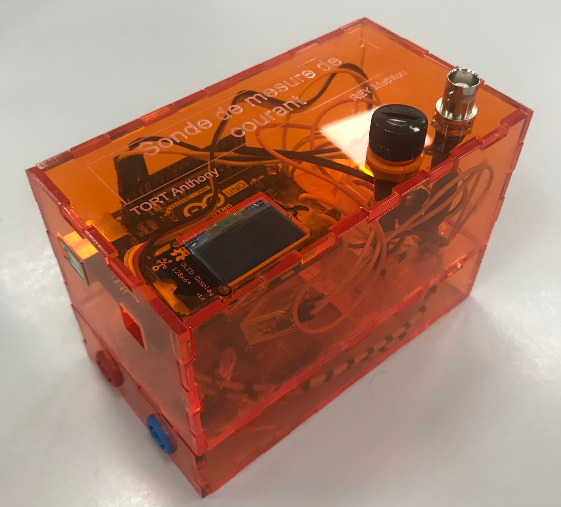

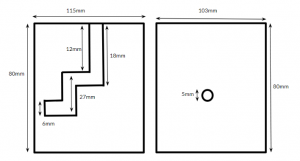

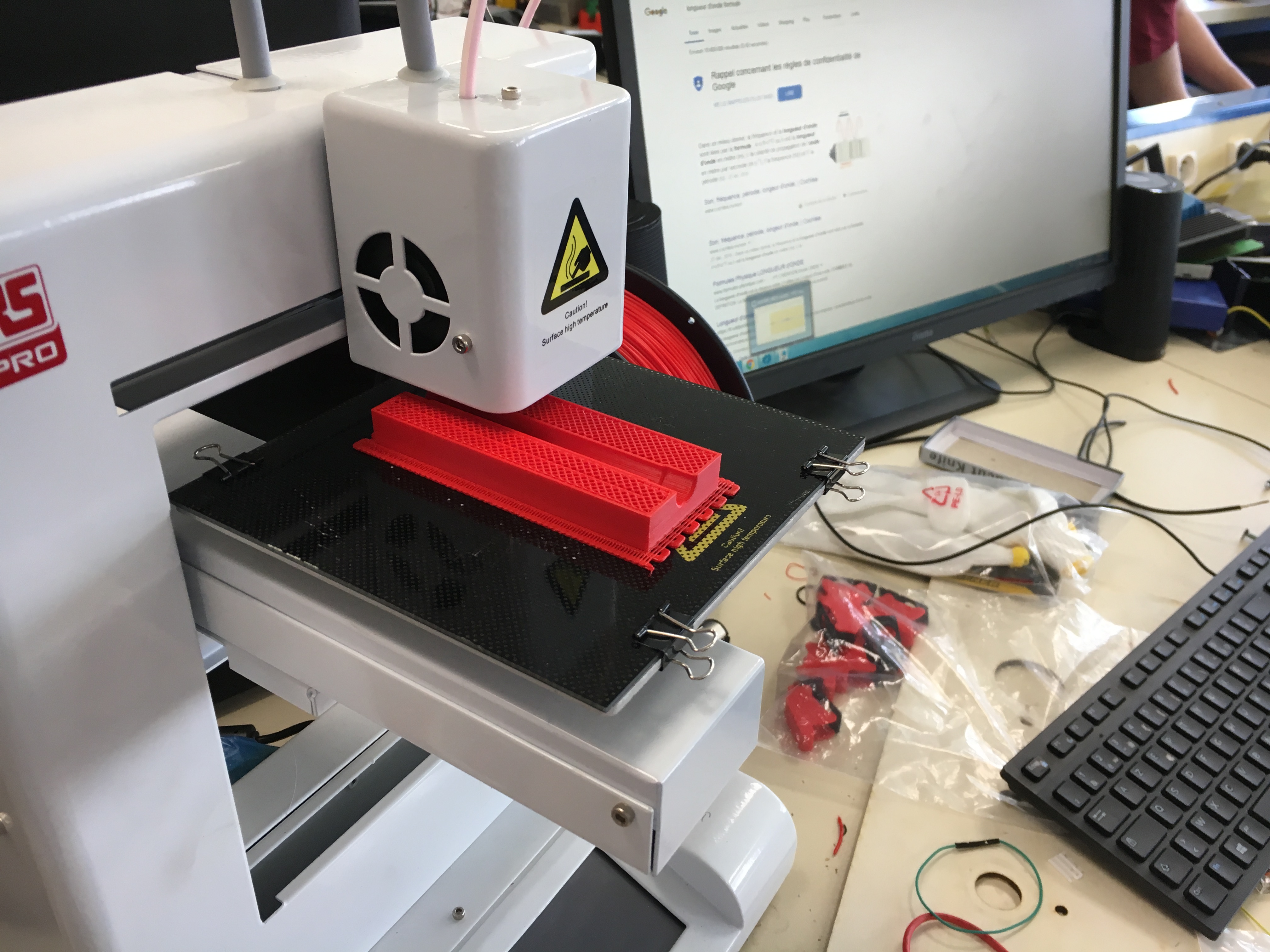

Nous avons choisi, afin d’avoir un projet entièrement conçu par notre groupe, de créer un boîtier pour y insérer la plaque. Nous avons donc dimensionné la boite afin d’avoir un design qui nous correspondait. Après avoir dimensionné la boîte nous avons choisi le type de matériau, la couleur, et le logiciel permettant de découper les plaques du boîtier.

Créer notre propre boîtier nous a permis d’ajouter un schéma de la partie commande et puissance. Nous avons aussi décidé de laisser une partie du dessus amovible de façon à pouvoir observer le circuit imprimé.

4.6.2.Conception Assistée par Ordinateur

Nous avons utilisé un logiciel pour découpeuse laser, Corel Draw. Cette machine permet de découper des plaques en plexiglas. Corel Draw fut le logiciel qui nous a permis de rentrer nos dimension. Nous avons aussi ajouté le schéma qui fut gravé sur la plaque supérieure, avec l’ajouter de design autour de la boîte.

Le boitier est alors préparé à la découpeuse laser.

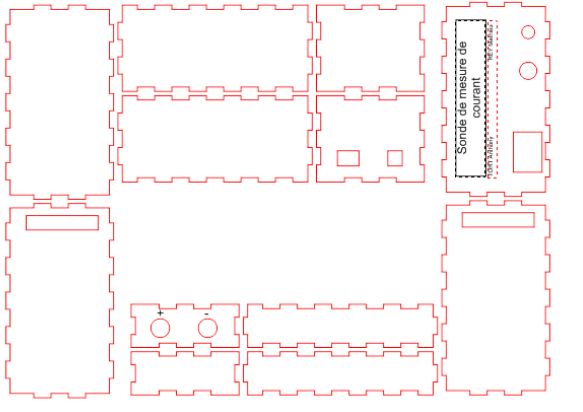

Voici les pièces découpées:

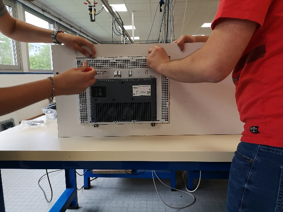

4.6.3. Assemblage

- La plaque inférieure et les quatre parois de la boîte sont tout d’abord emboîtés et collés, puis quatre pieds en caoutchouc sont vissés en dessous.

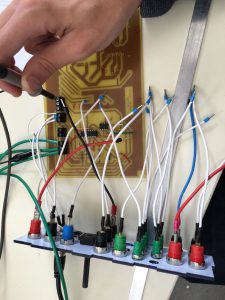

- Des fils électriques sont coupés aux bonnes dimensions et soudés aux fiches.

- Les fiches sont insérées dans leurs emplacements sur le panneau de commande et fixées grâce aux écrous correspondants.

- Quatre pieds sont vissés sous le PCB pour l’isoler du boîtier.

- Les fils sont vissés dans les connecteurs correspondants du PCB.

- Le PCB est inséré dans la boîte et l’interface utilisateur est collé à sa place.

- Le panneau amovible représentant le circuit recouvre le reste de la boîte et permet un accès aux composants, permettant de changer le fusible de protection.

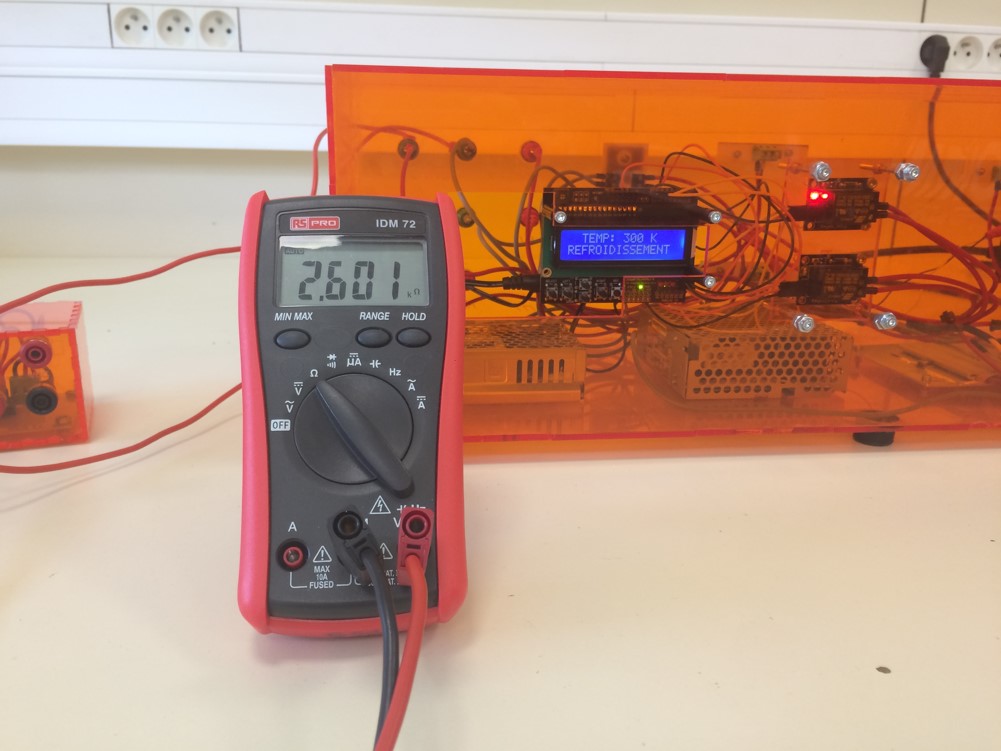

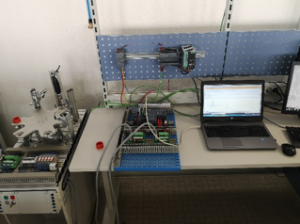

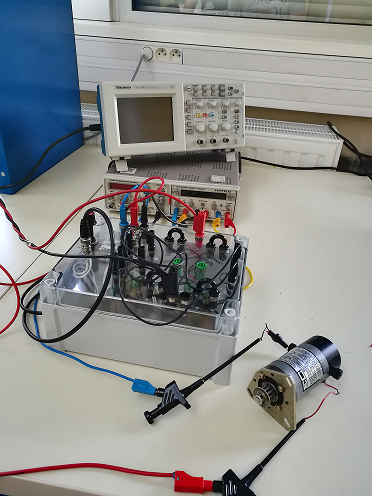

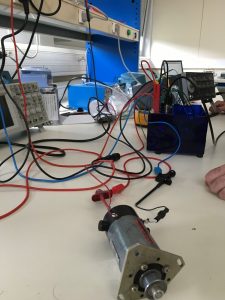

4.7.Test du résultat final

Une fois la soudure et l’assemblage de la boite terminés, nous sommes passés au test final. Pour cela, M.Colicchio nous a supervisé, nous avons eu à disposition un moteur à courant alternatif, un moteur à courant continu, un générateur basse fréquence et une alimentation à courant continu. Après les branchements, nous avons pu passer au test qui a démontré la réussite du projet.

4.8.Utilisation

La partie supérieure du boîtier est séparée en deux parties: L’interface utilisateur fixe avec les fiches de branchements et le couvercle amovible sur lequel est gravé le circuit électrique.

La partie commande doit être alimentée en +/-15V sur les fiches rouge, noire et bleue du côté gauche de l’interface utilisateur. Le signal du GBF à moduler doit être branché sur le connecteur BNC.

Les trois paires de fiches (signal rectangulaire, triangulaire, MLI) au centre du panneau de branchement permettent de faire des mesures sur ces trois signaux. Le potentiomètre à côté permet de faire varier la fréquence des signaux rectangulaire et triangulaire, faisant ainsi varier la précision de la MLI.

Les bornes à droite permettent de brancher un moteur à courant alternatif ou continu ainsi qu’une source de courant continu pour l’alimenter.

Les quatres paires de connecteurs restants séparent la partie commande (A, B, C, D) de la partie puissance (A’, B’, C’, D’) au niveau des quatre portes du pont en H.

5.Conclusion

Ce projet d’étude et réalisation a été pour nous une expérience très positive d’apprentissage, de recherche et de coopération. Soudés par un objectif commun, nous avons donné le meilleur de nous même, surmontant nos lacunes individuelles grâce aux connaissances et compétences des autres.

Le boîtier étant fini et fonctionnel, il peut à présent être utilisé pour des mesures et essais dans le cadre de travaux pratiques à l’IUT, dans l’optique d’expliquer les principes utilisés.

6.Remerciements

Nos remerciements vont à:

- Nos tuteurs pour ce projet, Bruno Colicchio et Salvatore Strafella, qui nous ont guidés dans la compréhension du projet et des principes utilisés.

- M. De Sabbata, qui nous a appris à utiliser les machines à disposition pour la réalisation.

- M. Roth, qui nous a donné les bases de conduite de projet pour que celui-ci soit mené à bien.

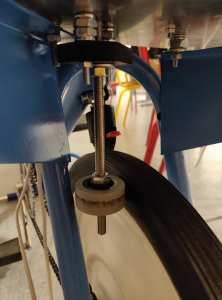

Petite roue

Petite roue Grande roue

Grande roue

Tableau de Bord (Arrêt d’Urgence, bouton marche/arrêt, éclairage ON/OFF, Mode de marche, Klaxon)

Tableau de Bord (Arrêt d’Urgence, bouton marche/arrêt, éclairage ON/OFF, Mode de marche, Klaxon) Manette FlySky FSI6

Manette FlySky FSI6

Phares Arrière

Phares Arrière Phares Avant

Phares Avant

HUSSER Valentin

HUSSER Valentin PACOURET Kyllian

PACOURET Kyllian DARRAZ Redwan

DARRAZ Redwan JANEL Bastien

JANEL Bastien

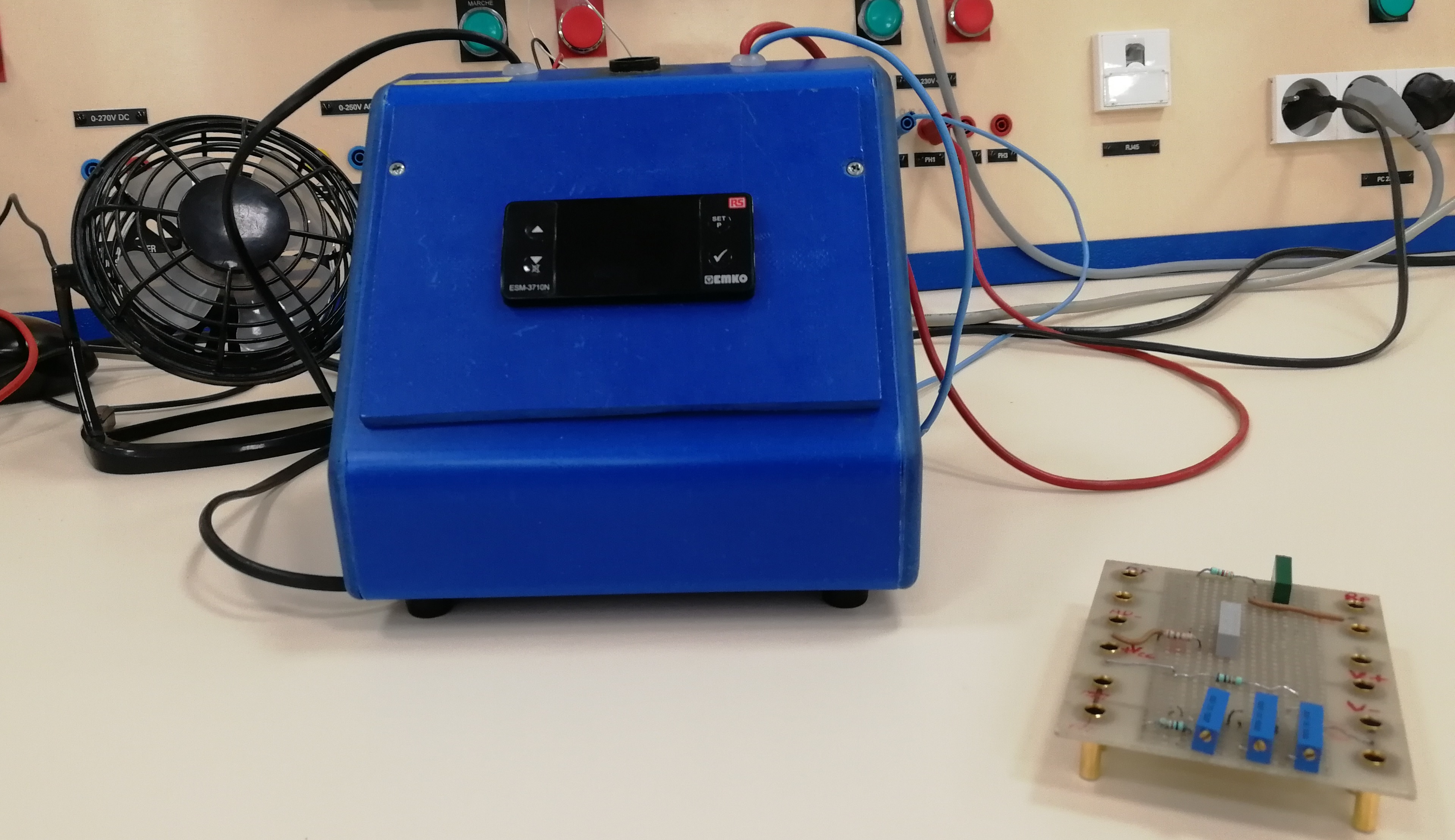

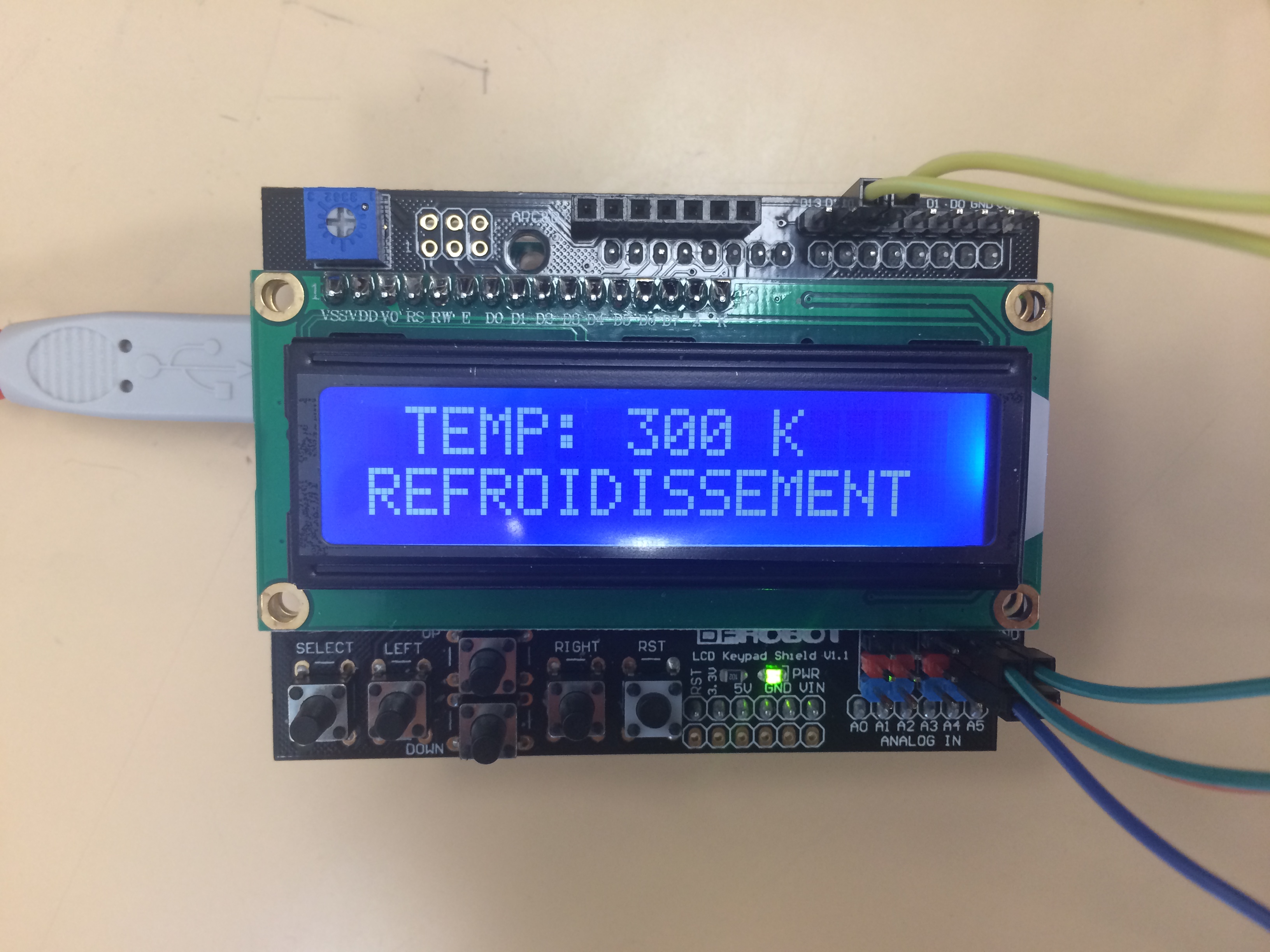

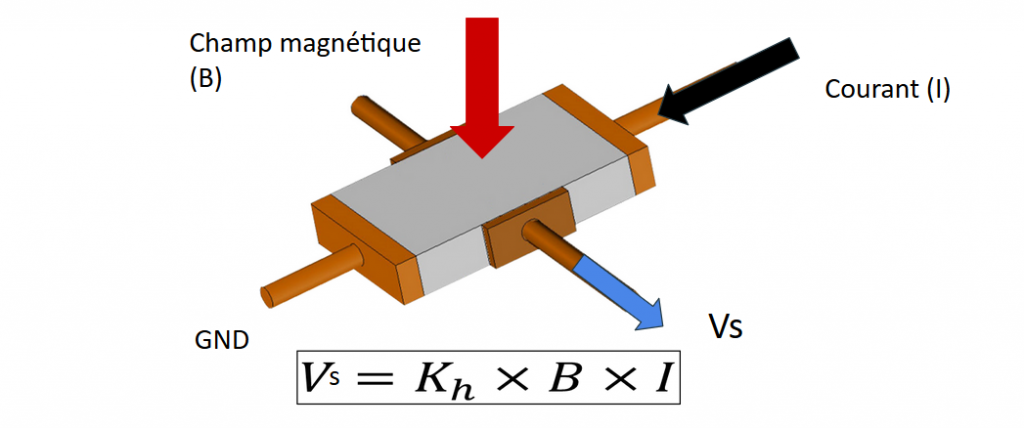

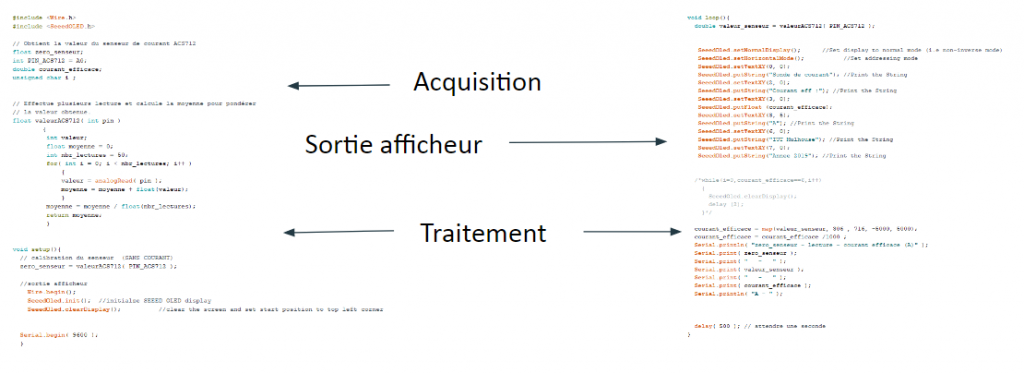

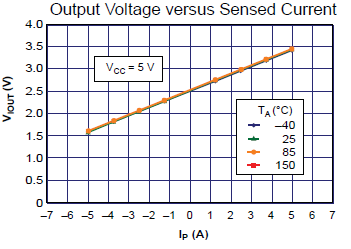

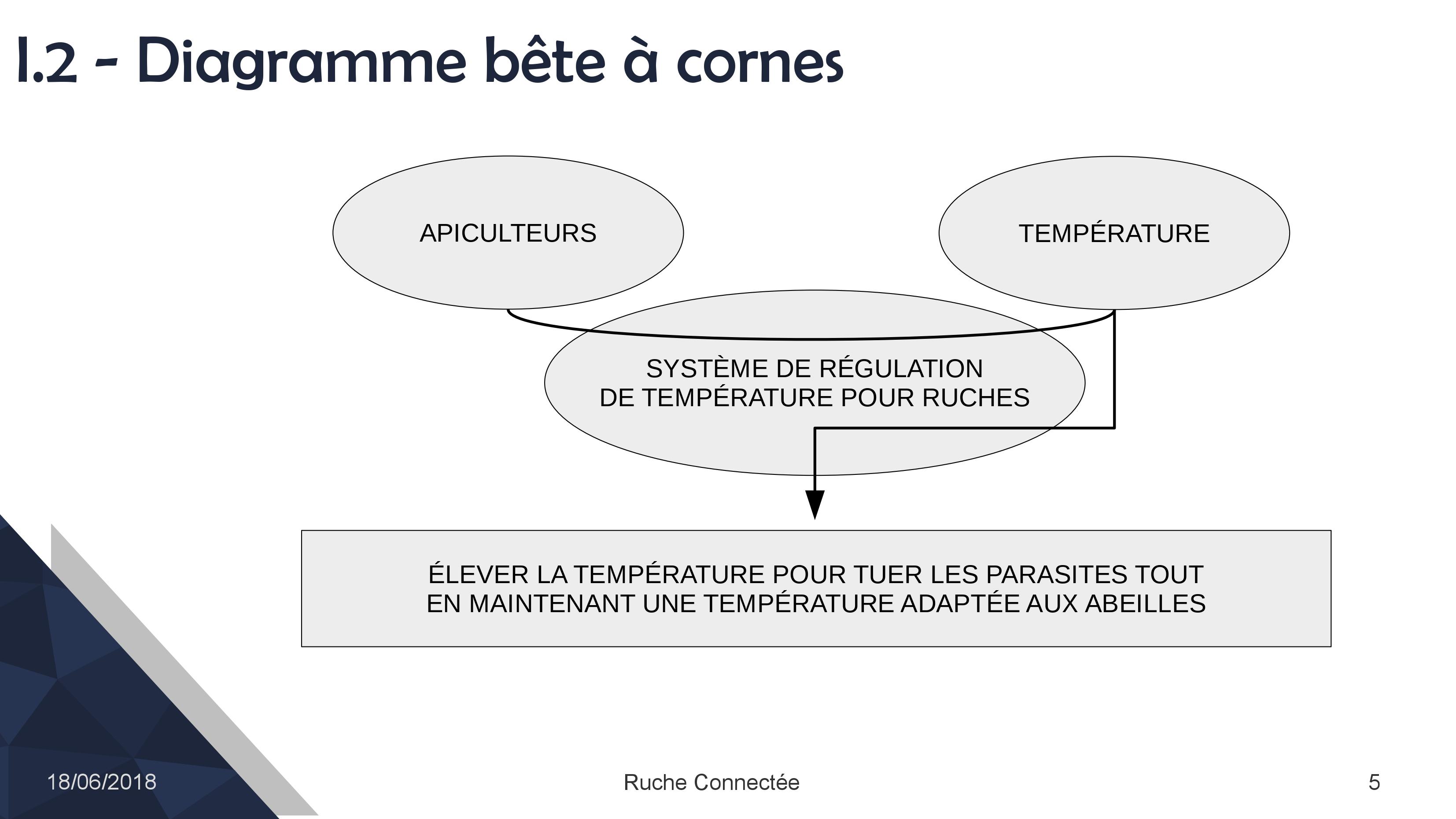

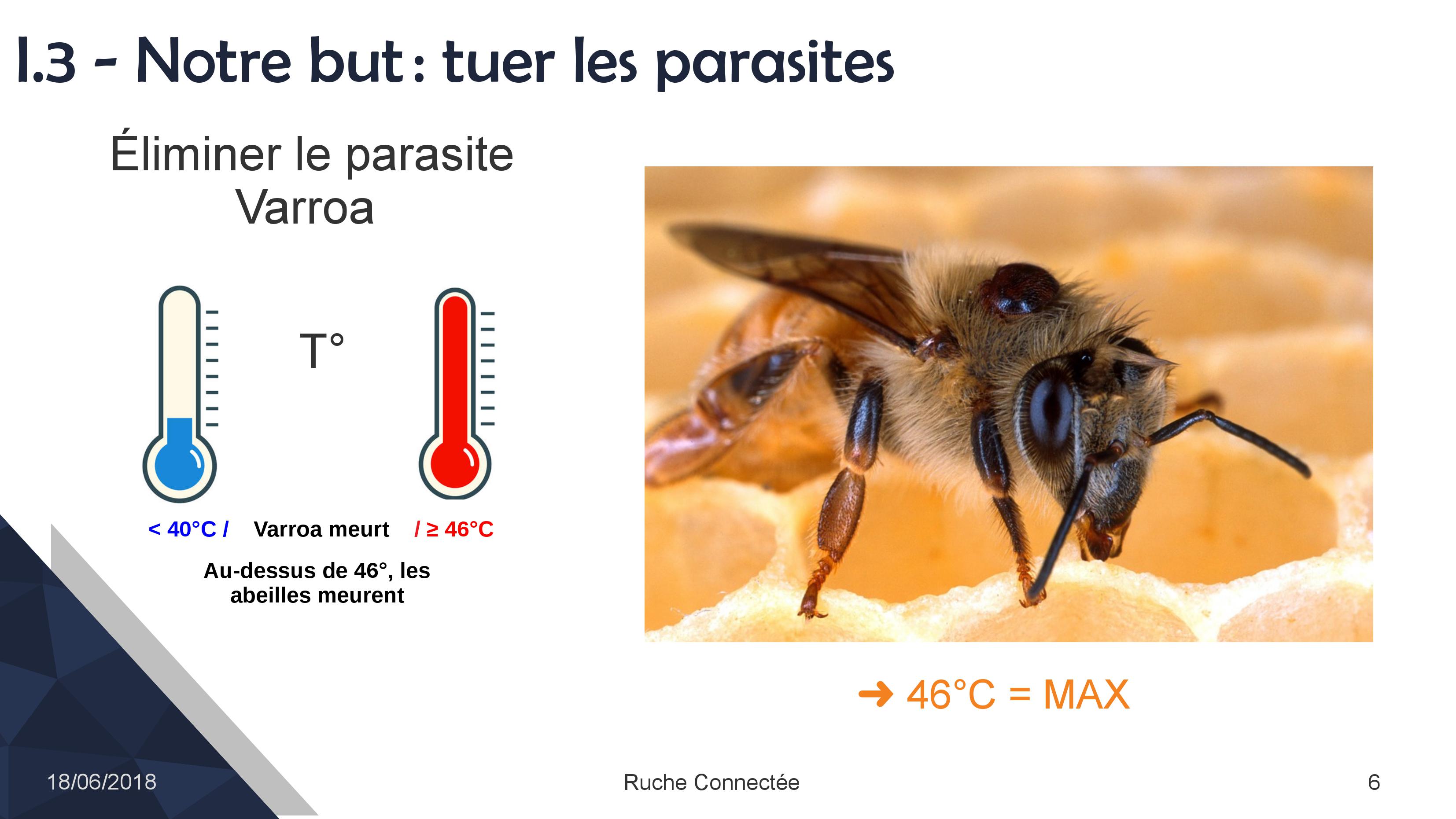

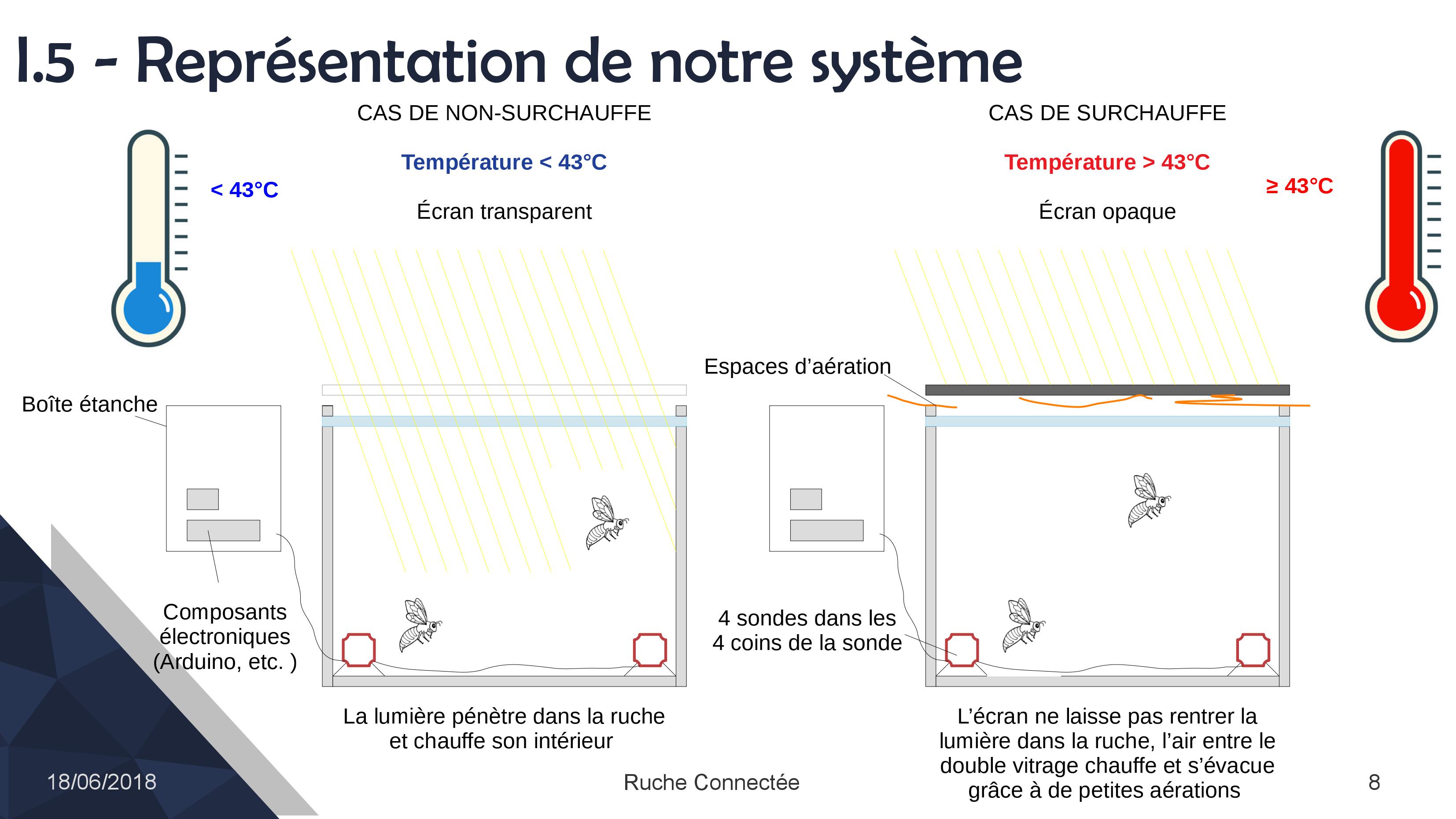

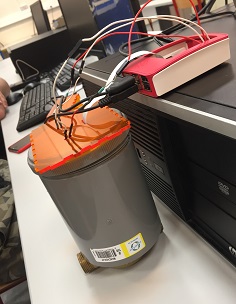

Le Varroa ne supporte pas les températures supérieures à 40°C, nous donc élever notre température au-delà de ce seuil. Toutefois, les abeilles, elles, ne supportent pas les températures supérieures à 46°C.

Le Varroa ne supporte pas les températures supérieures à 40°C, nous donc élever notre température au-delà de ce seuil. Toutefois, les abeilles, elles, ne supportent pas les températures supérieures à 46°C.

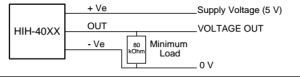

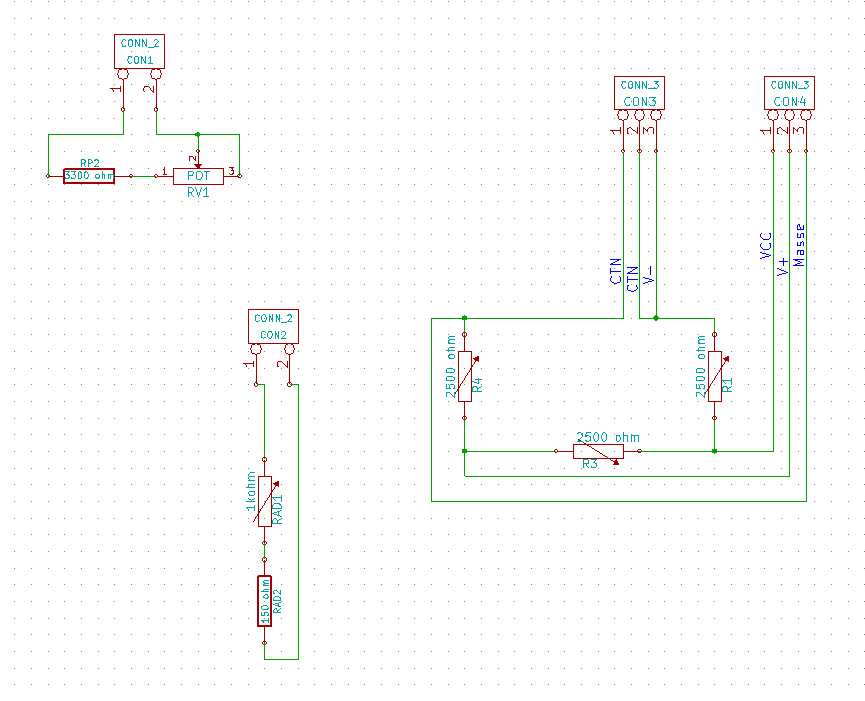

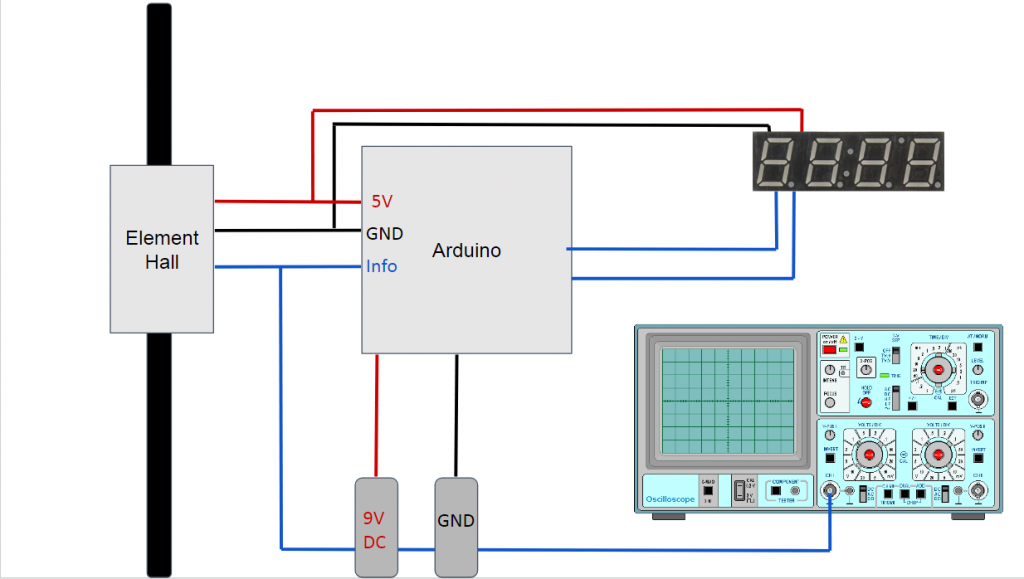

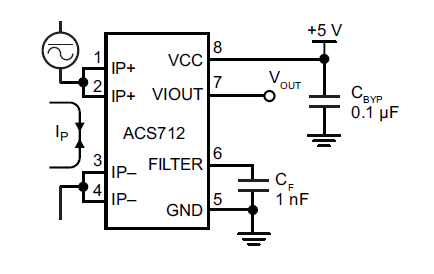

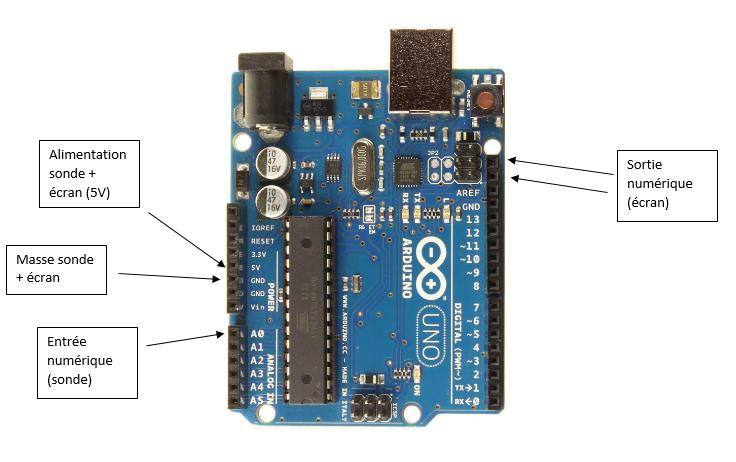

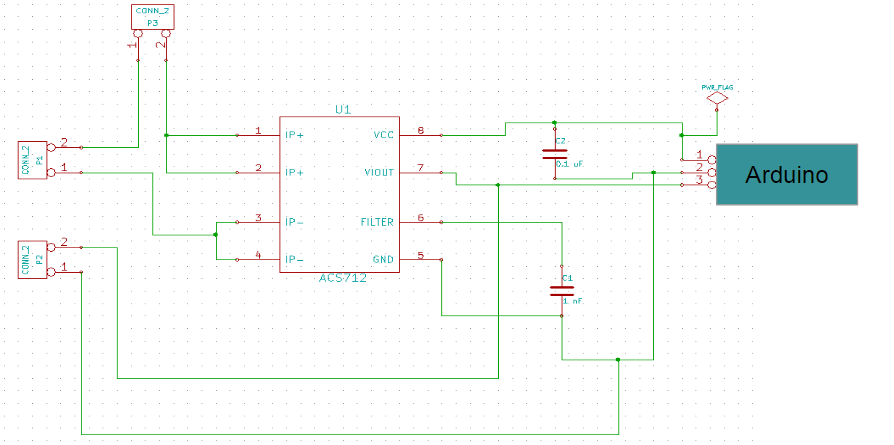

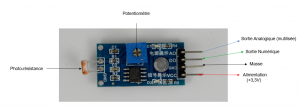

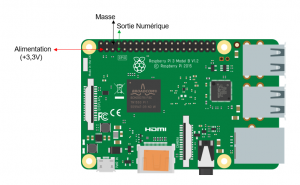

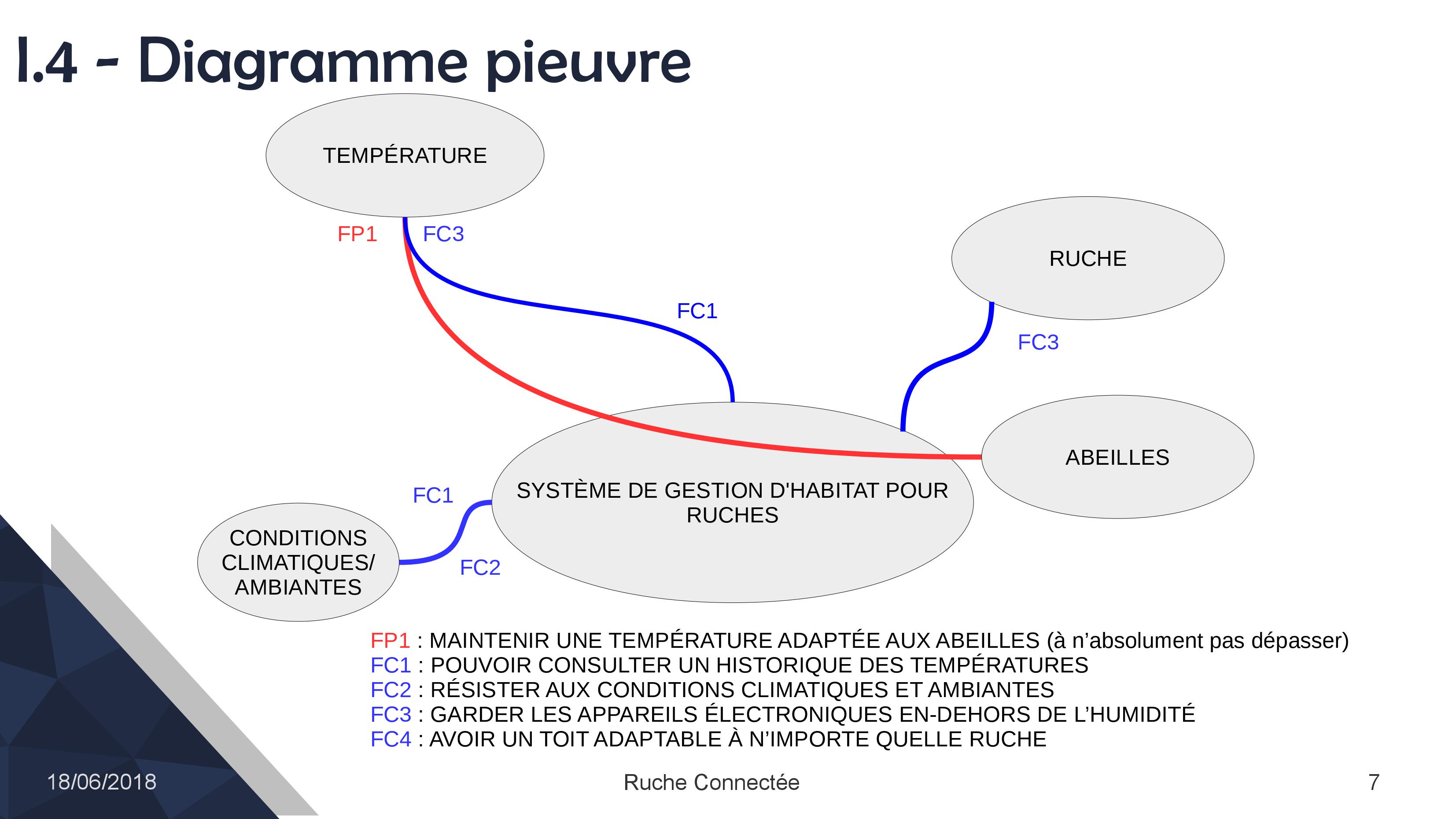

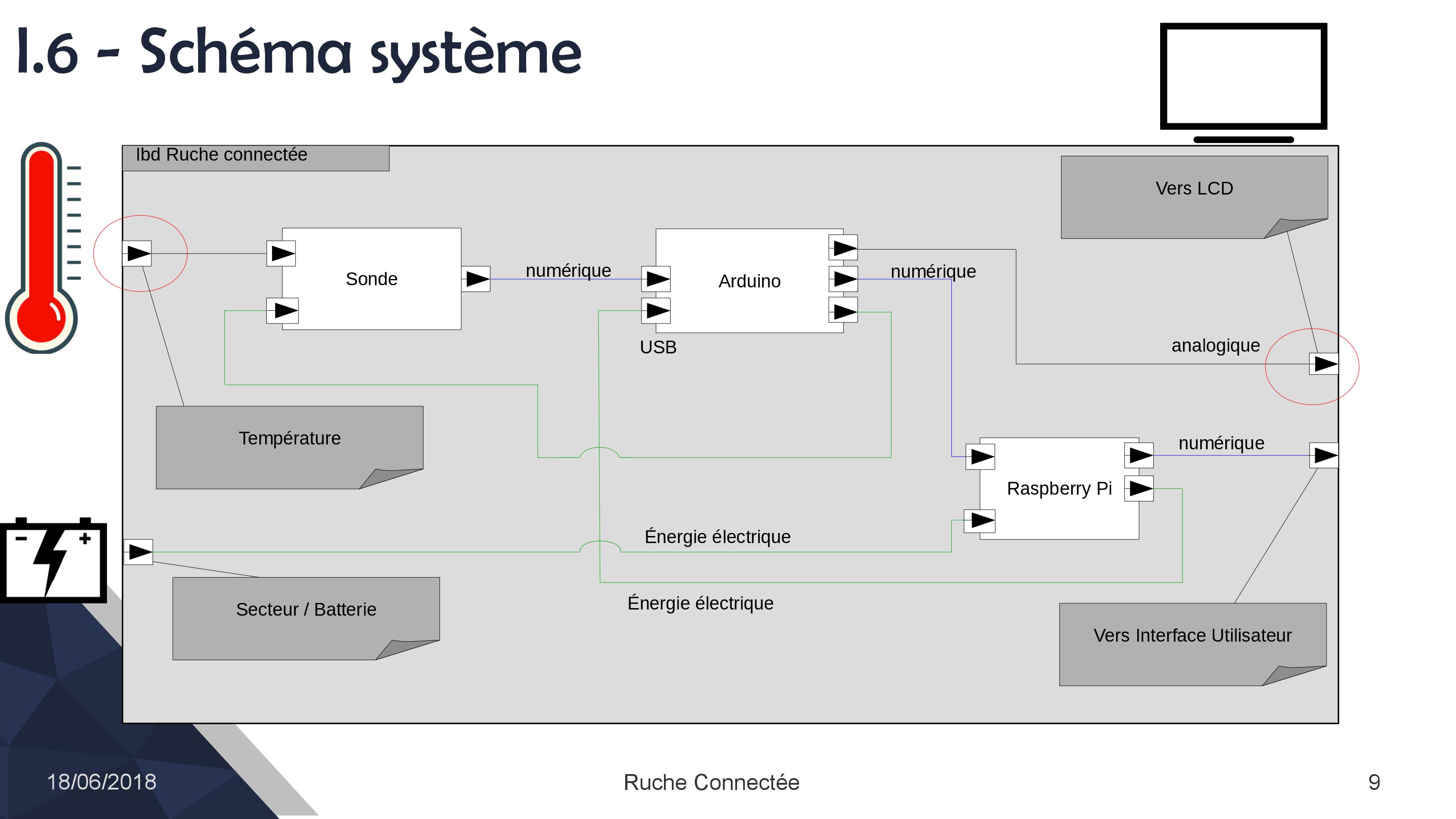

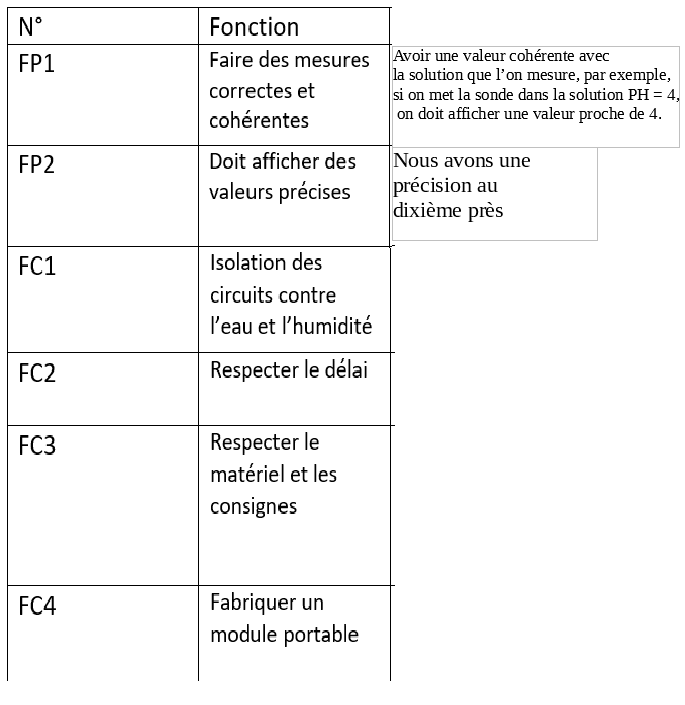

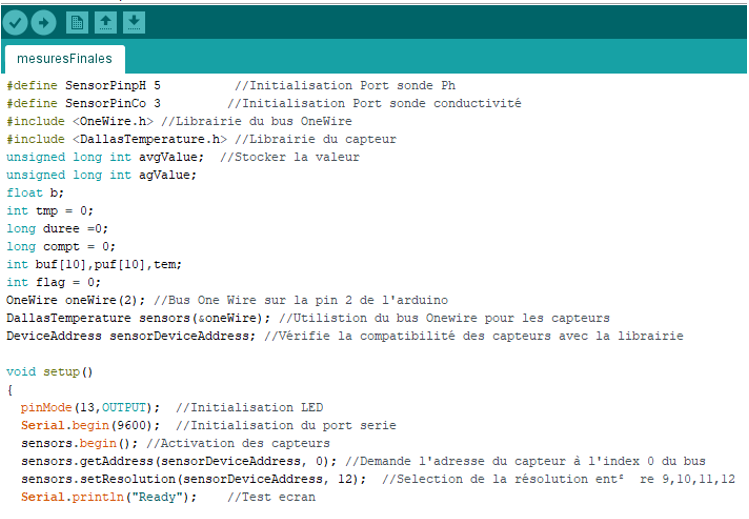

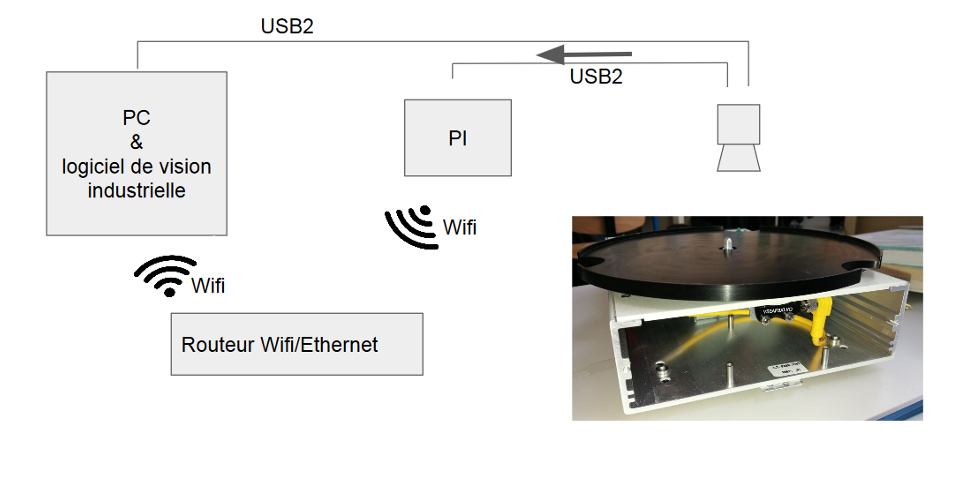

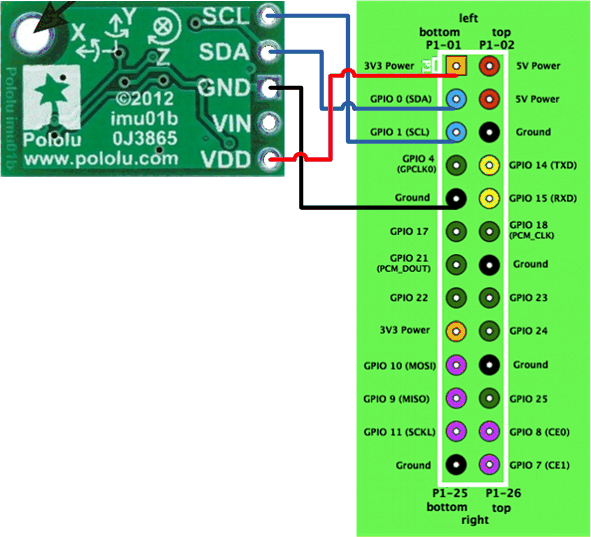

Ci-dessus, le schéma général de notre système, détaillant les divers composants de notre système ainsi que leur rôle et les liaisons les reliant.Ci-dessus est le schéma électrique des sondes de température

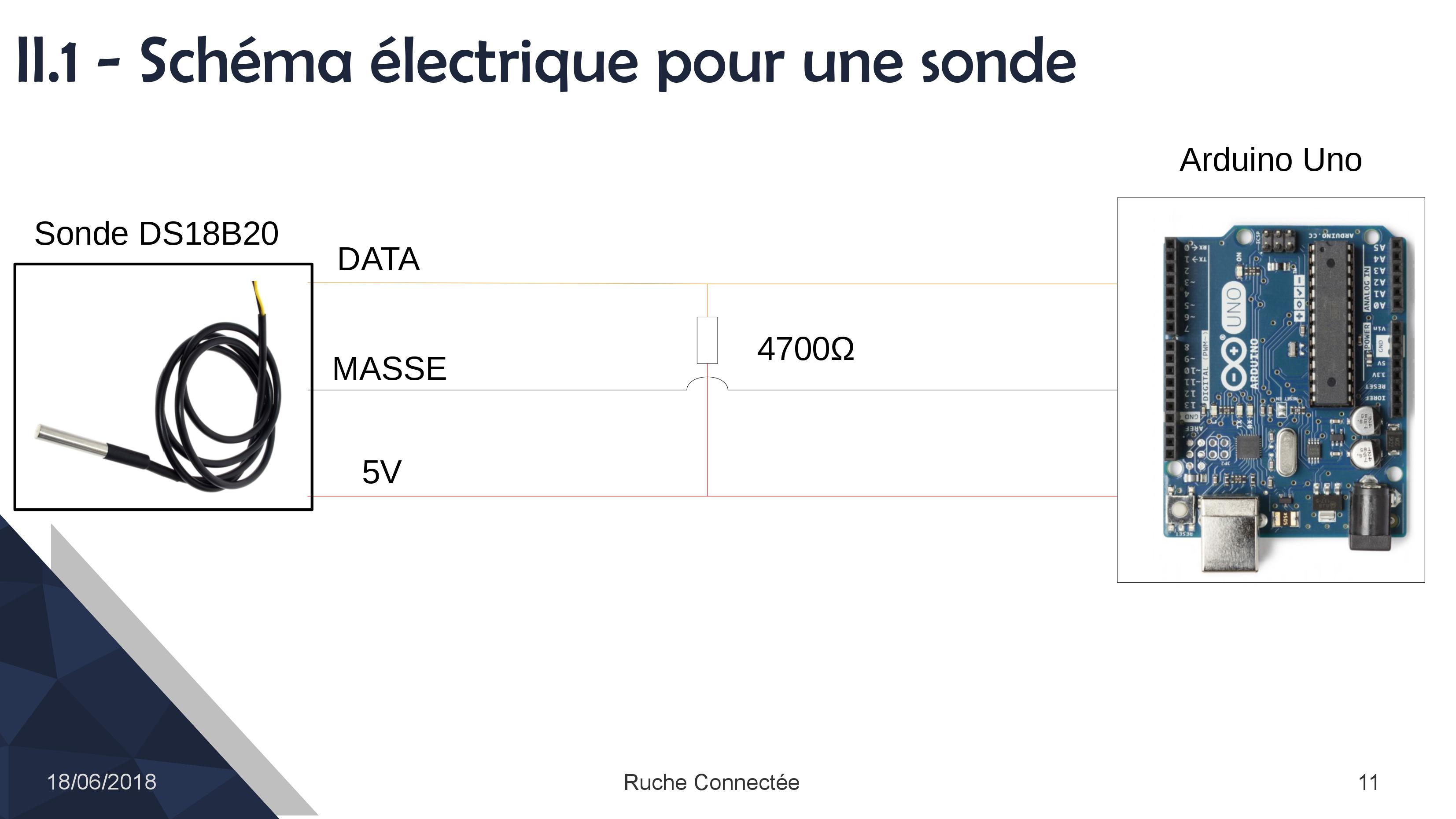

Ci-dessus, le schéma général de notre système, détaillant les divers composants de notre système ainsi que leur rôle et les liaisons les reliant.Ci-dessus est le schéma électrique des sondes de température Ci-dessus est le schéma électrique des sondes de température que nous allons utiliser.

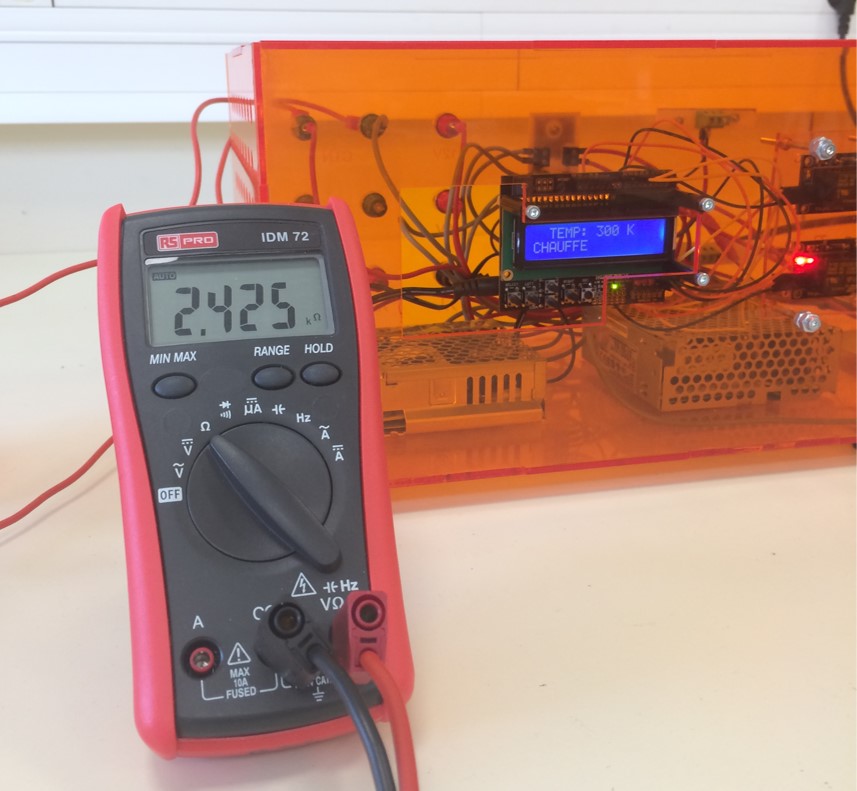

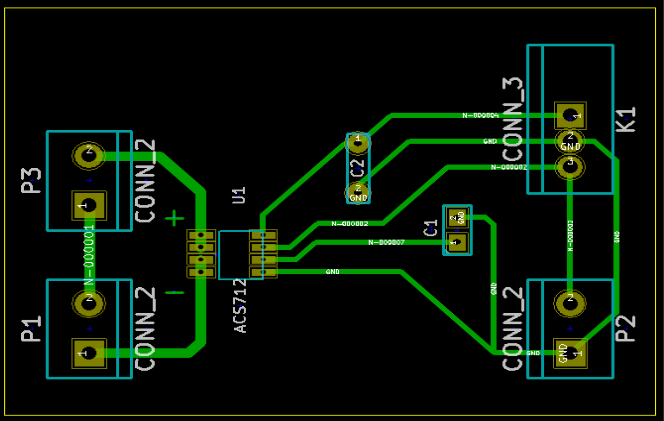

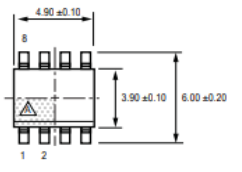

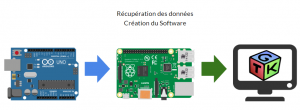

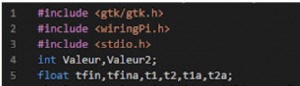

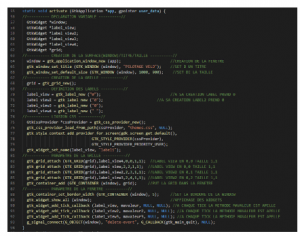

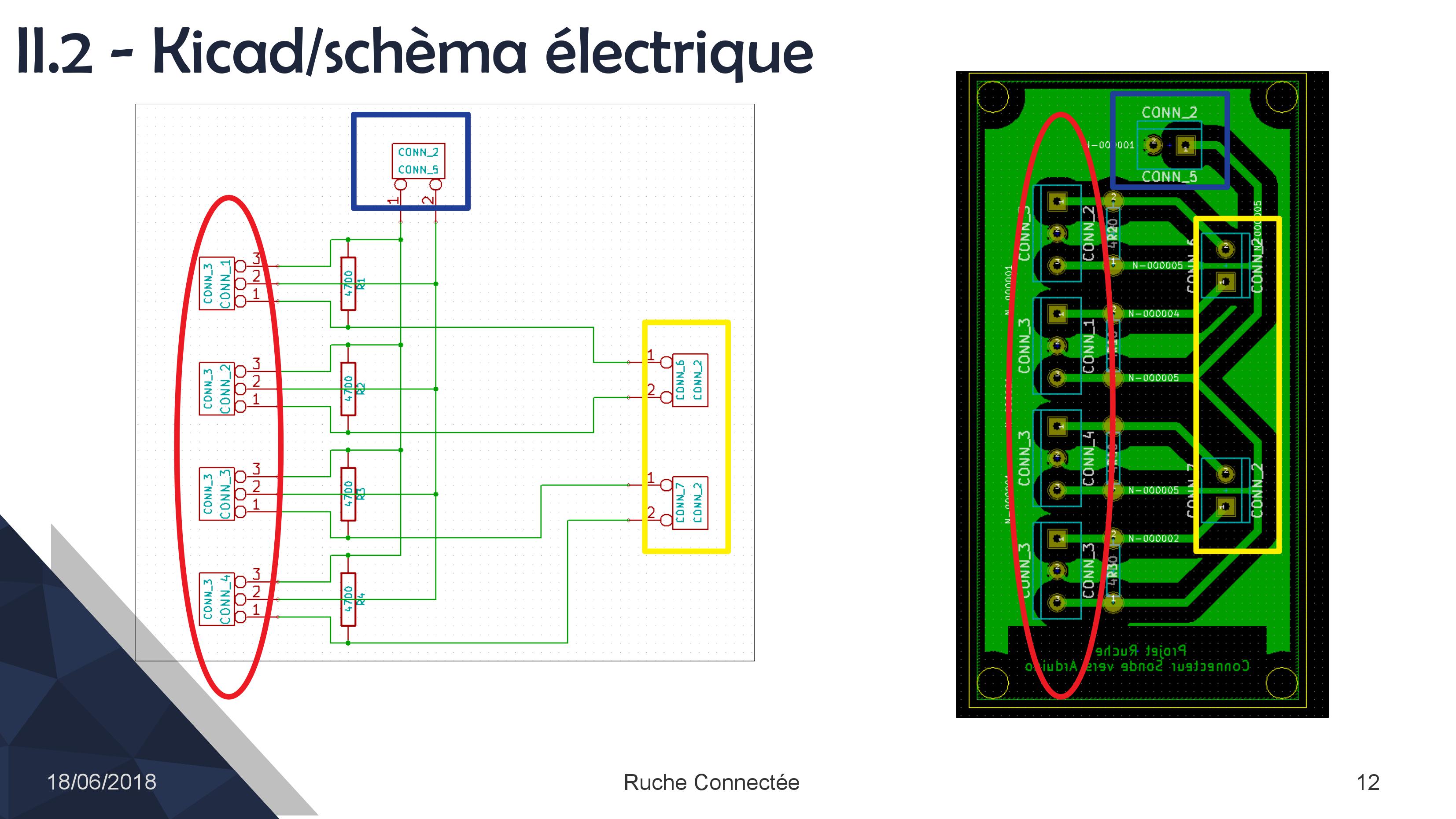

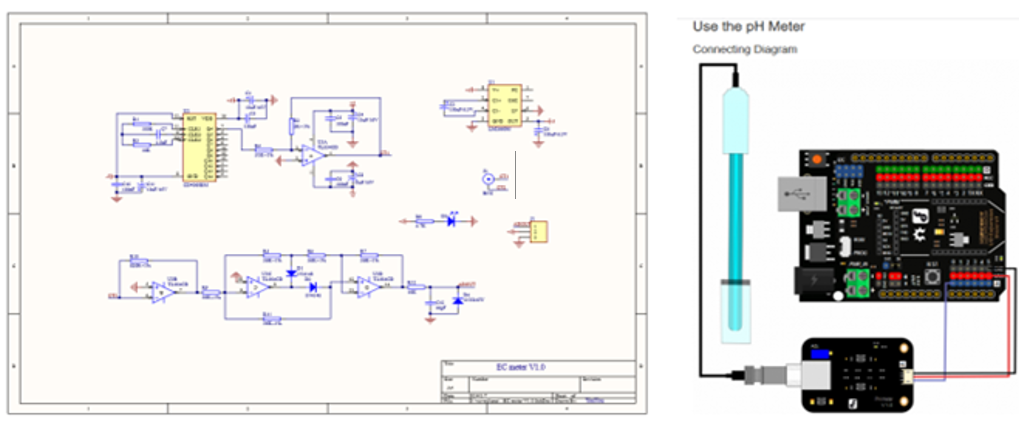

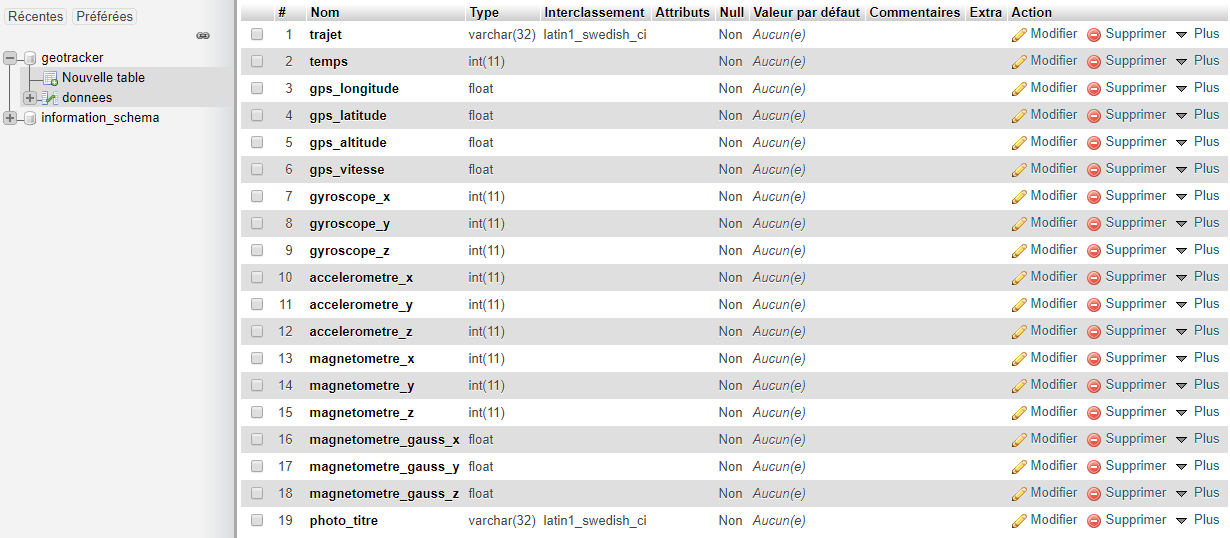

Ci-dessus est le schéma électrique des sondes de température que nous allons utiliser. Nous avons réalisé une carte d’alimentation permettant de relier nos quatre sondes de températures à la carte Arduino. Ci-dessus sont les schémas électriques réalisés sur Kicad, ainsi que le schéma du circuit imprimé correspondant.

Nous avons réalisé une carte d’alimentation permettant de relier nos quatre sondes de températures à la carte Arduino. Ci-dessus sont les schémas électriques réalisés sur Kicad, ainsi que le schéma du circuit imprimé correspondant. Ci-dessus vous pouvez voir nos premières tentatives pour connecter nos sondes à la carte Arduino.

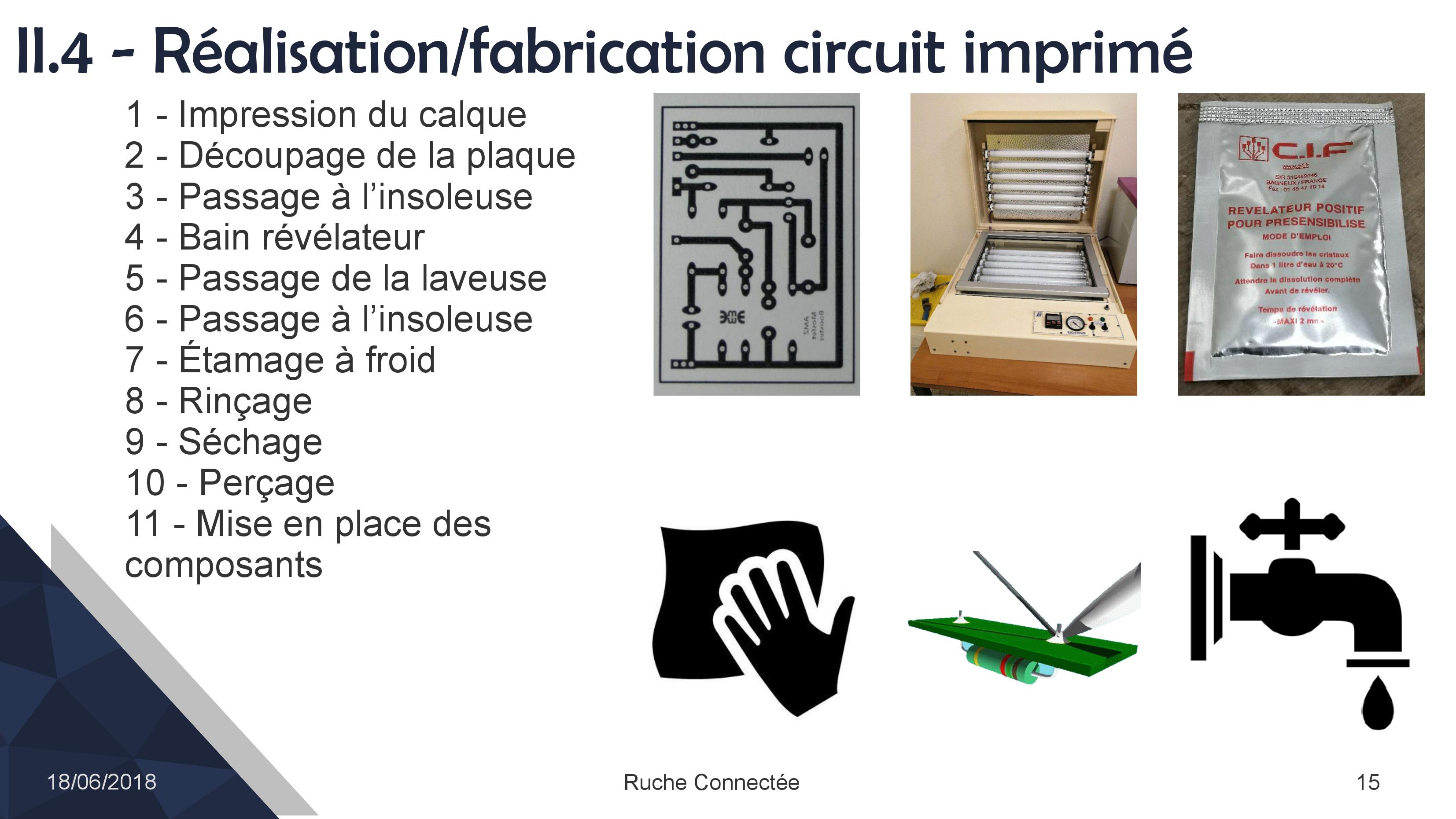

Ci-dessus vous pouvez voir nos premières tentatives pour connecter nos sondes à la carte Arduino. Les diverses étapes nécessaires à la réalisation d’un circuit imprimé.

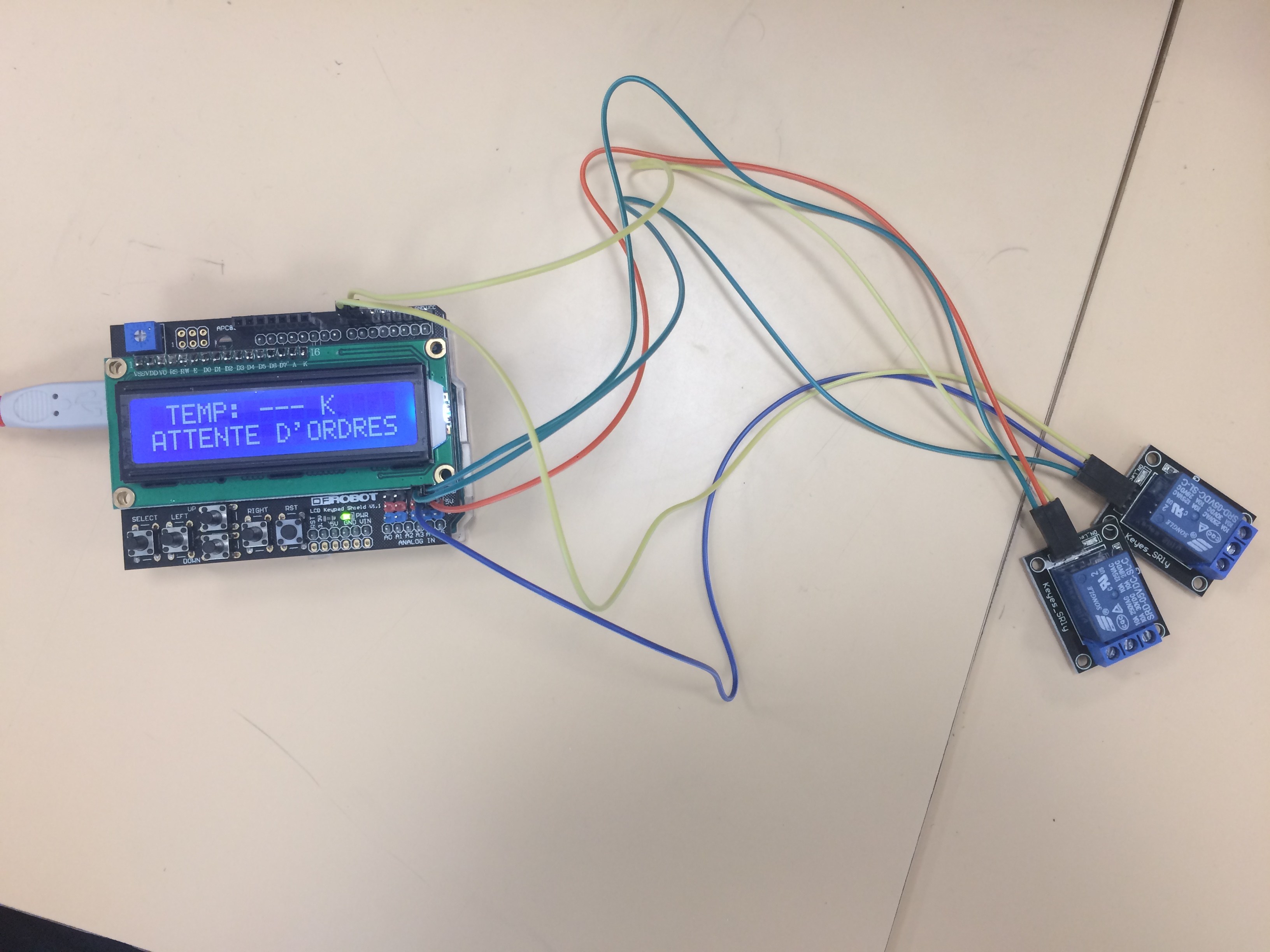

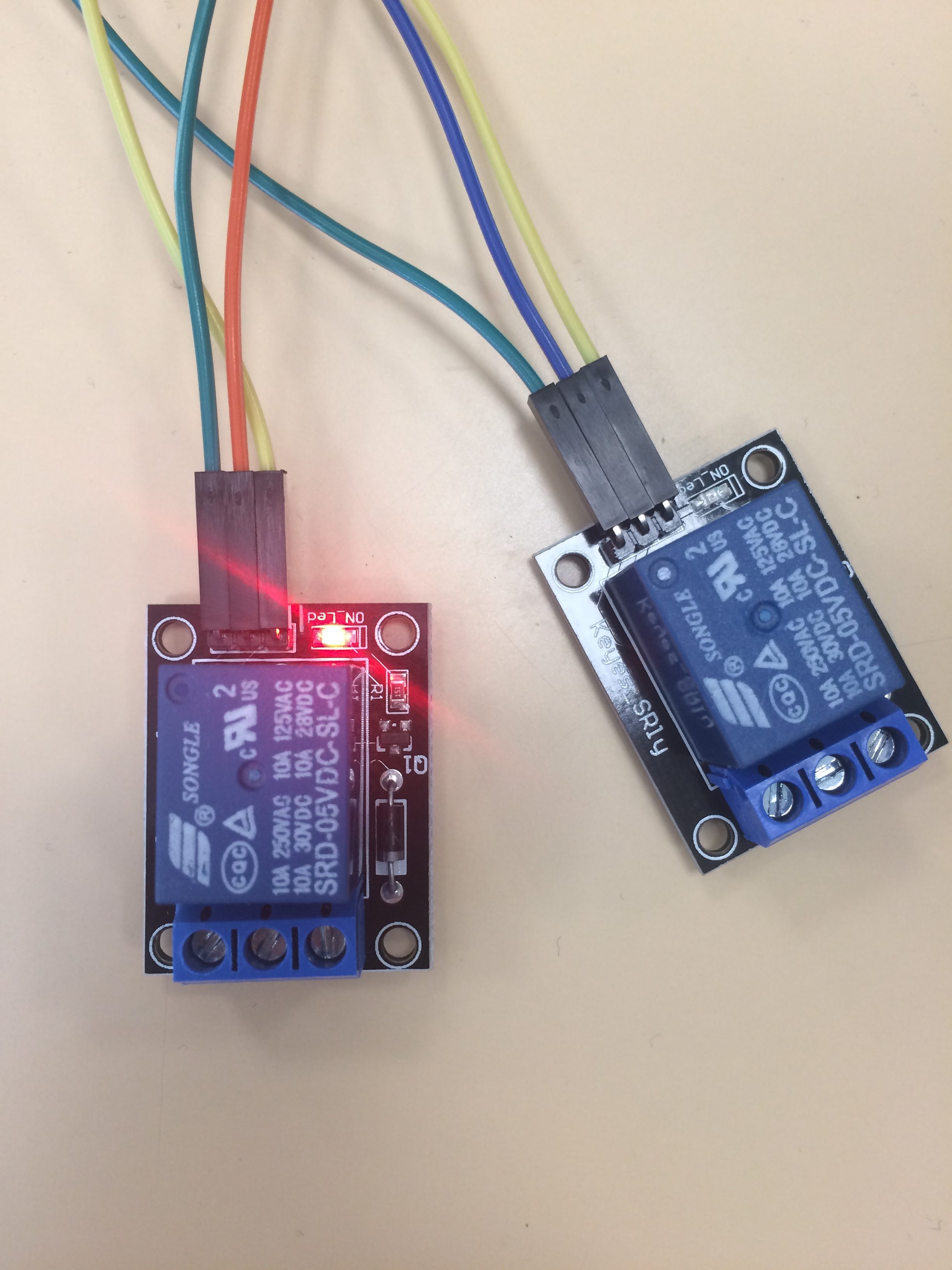

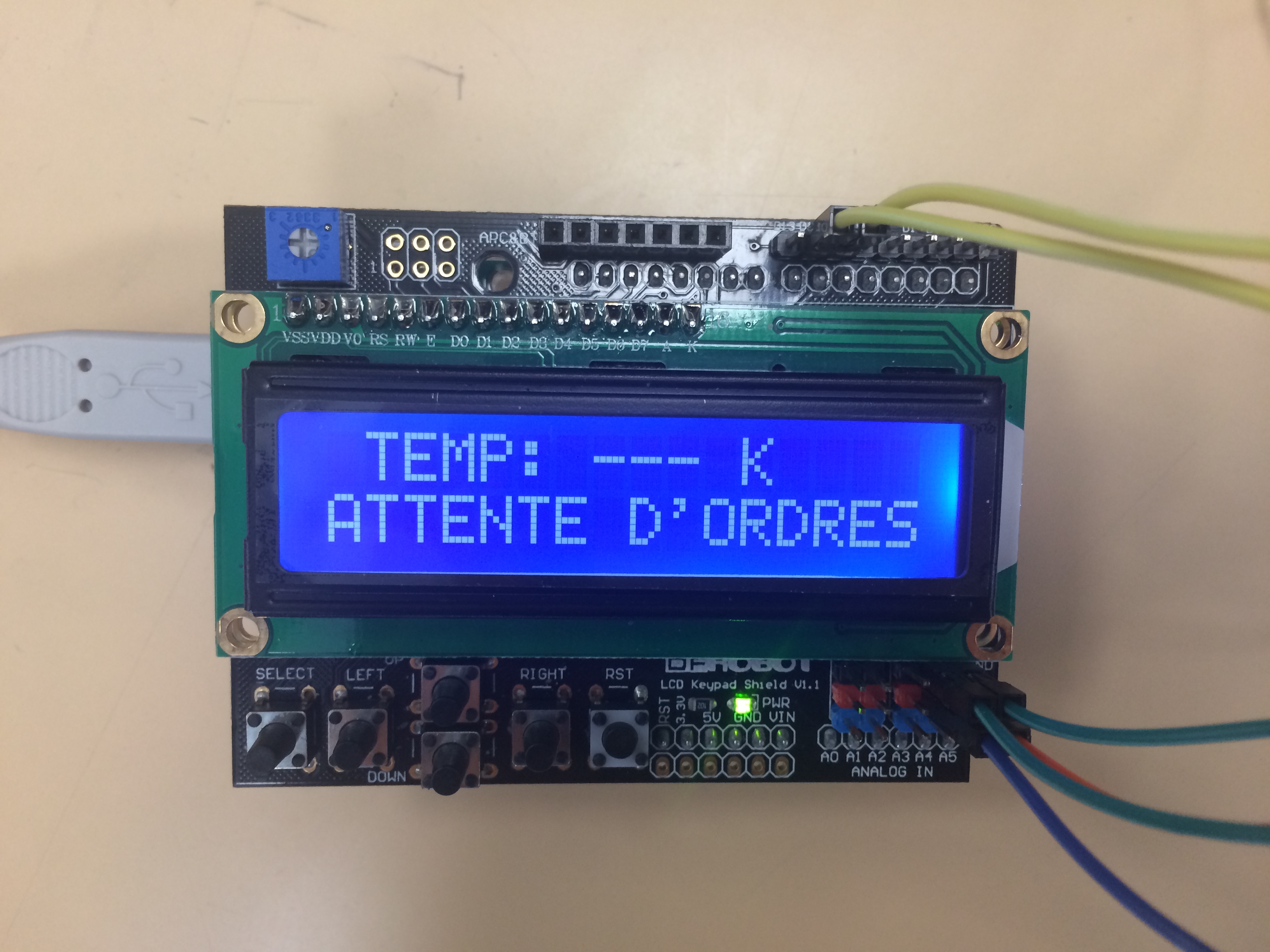

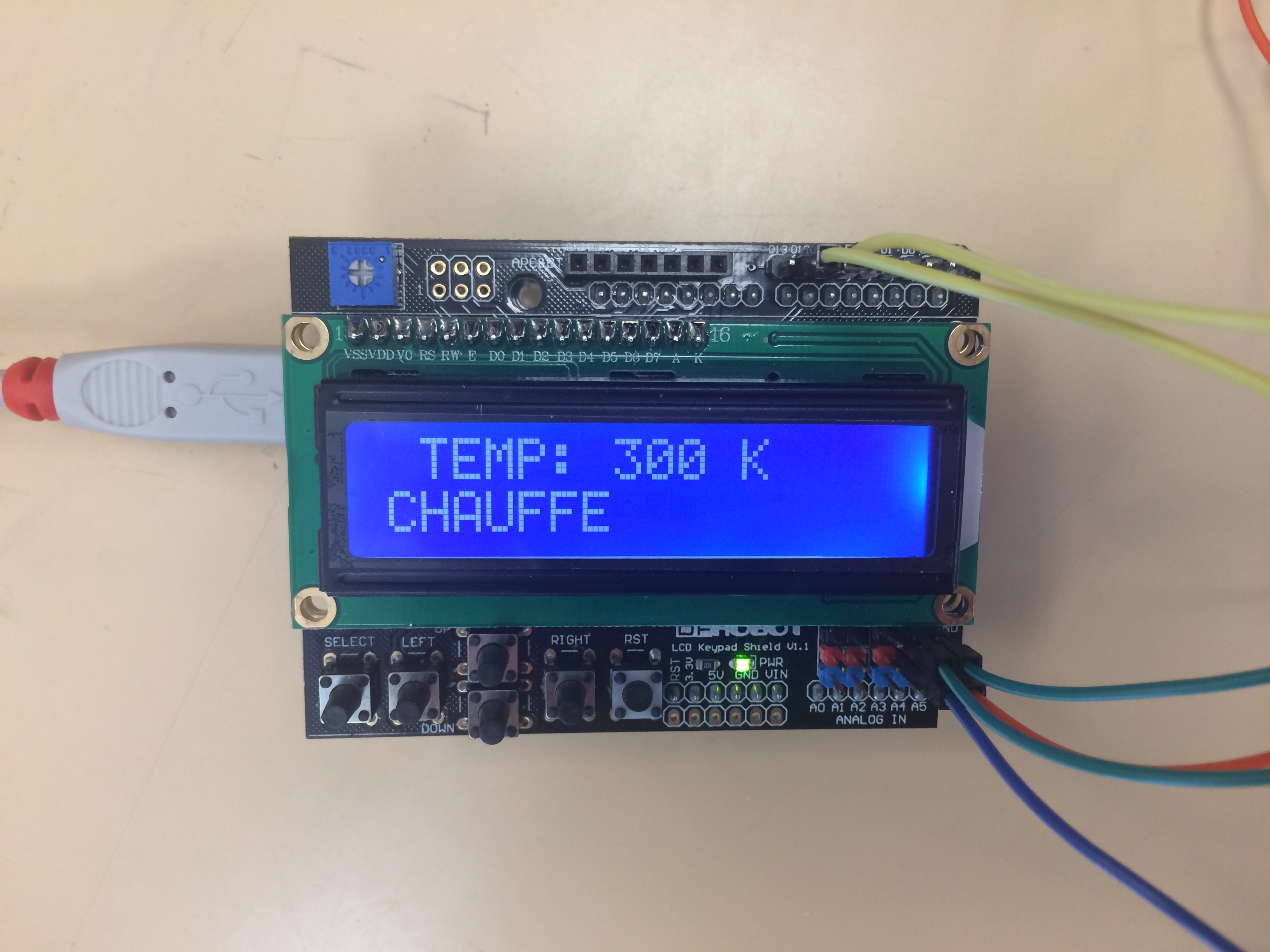

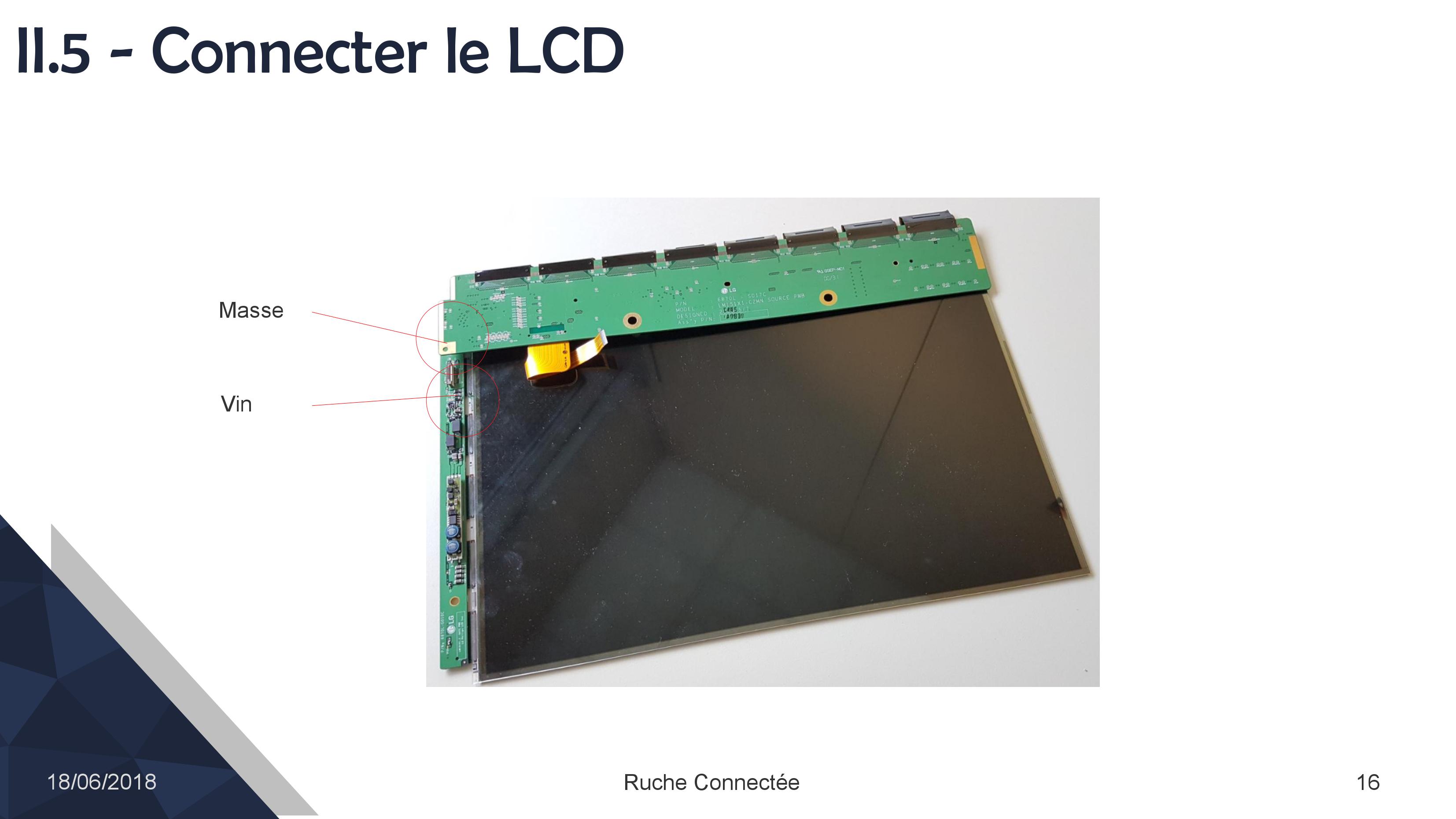

Les diverses étapes nécessaires à la réalisation d’un circuit imprimé. Ci-dessus une photo de notre écran LCD sur laquelle sont annotés le plan de masse ainsi que la pin d’entrée du courant Vin. Nous avons relié ce plan de masse à la masse de notre carte Arduino, ainsi que l’entrée Vin à l’une des pins de sortie de notre carte Arduino.

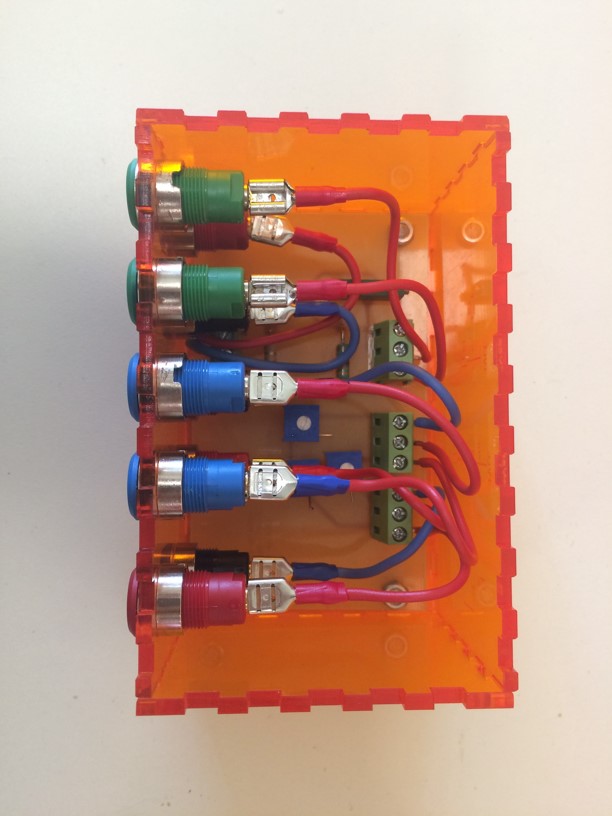

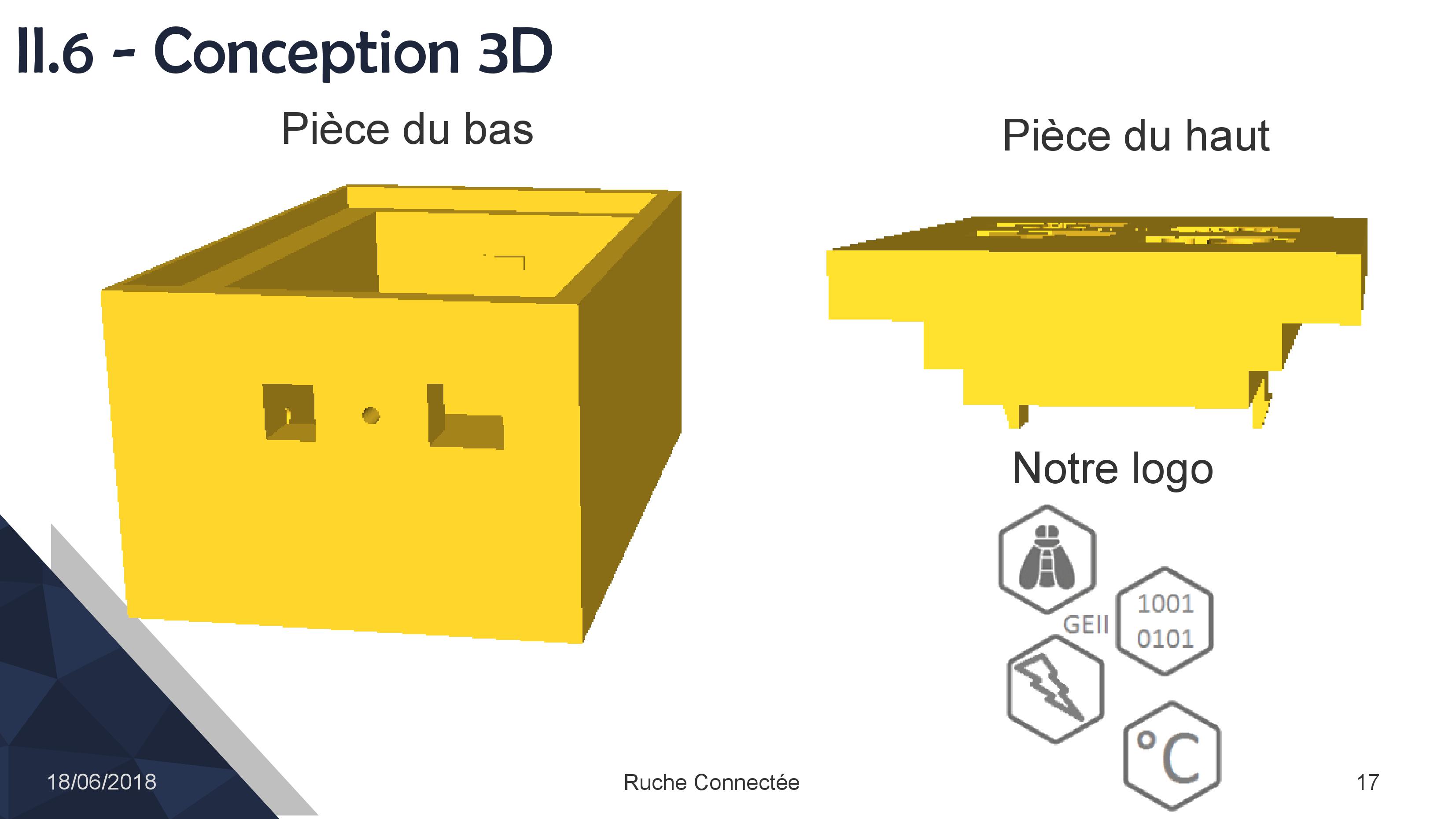

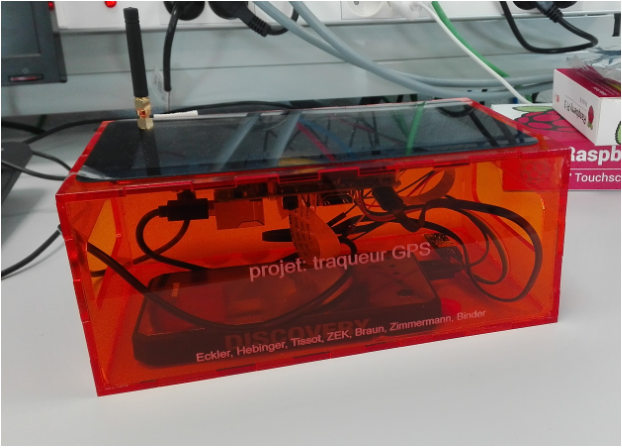

Ci-dessus une photo de notre écran LCD sur laquelle sont annotés le plan de masse ainsi que la pin d’entrée du courant Vin. Nous avons relié ce plan de masse à la masse de notre carte Arduino, ainsi que l’entrée Vin à l’une des pins de sortie de notre carte Arduino. Pour transporter et garder nos composants électronique à l’abri des conditions climatiques, nous avons opté pour une boîte étanche réalisée à l’imprimante 3D.

Pour transporter et garder nos composants électronique à l’abri des conditions climatiques, nous avons opté pour une boîte étanche réalisée à l’imprimante 3D. Ci-dessus, vous pouvez voir une représentation schématique de notre programme.

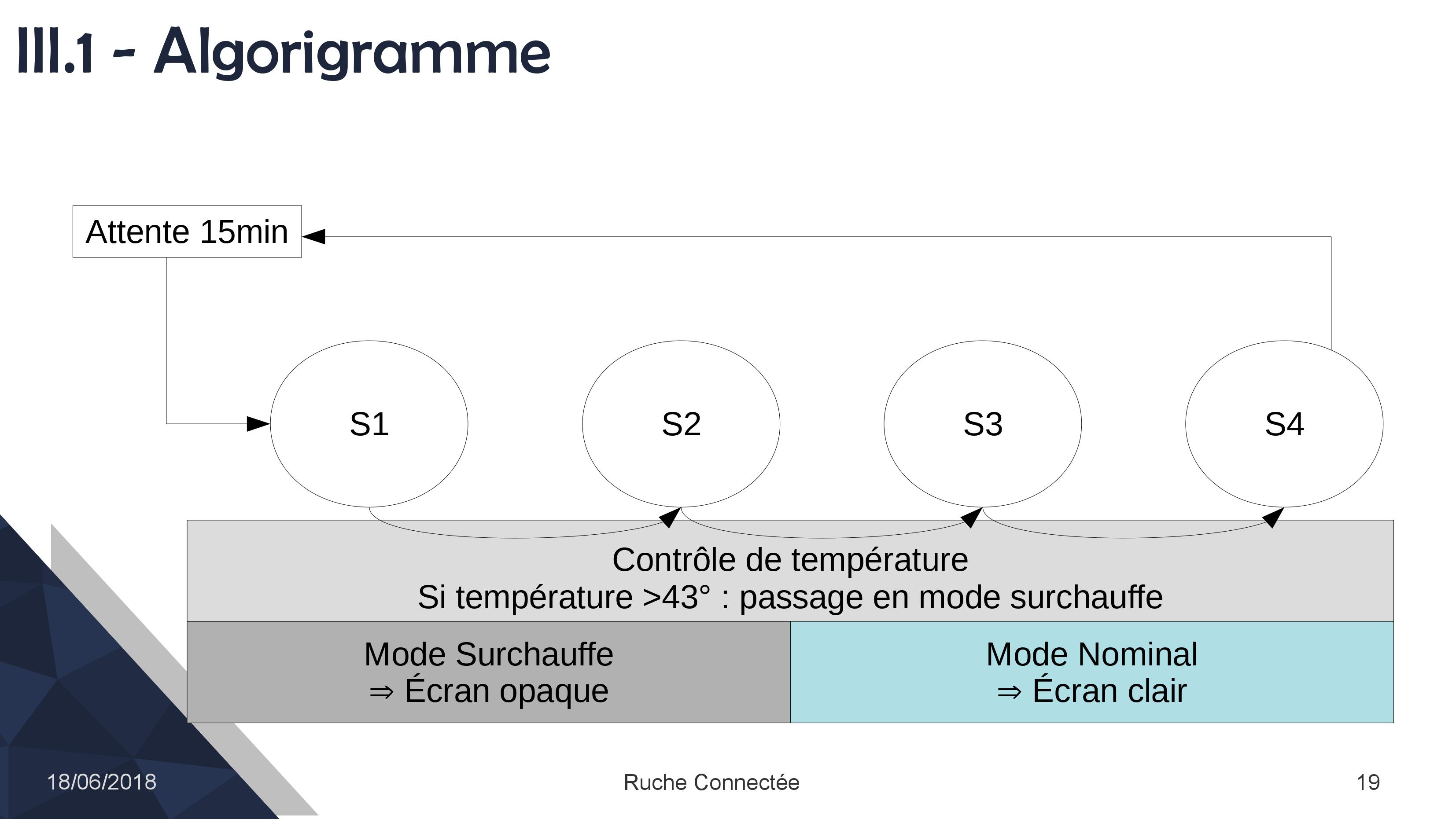

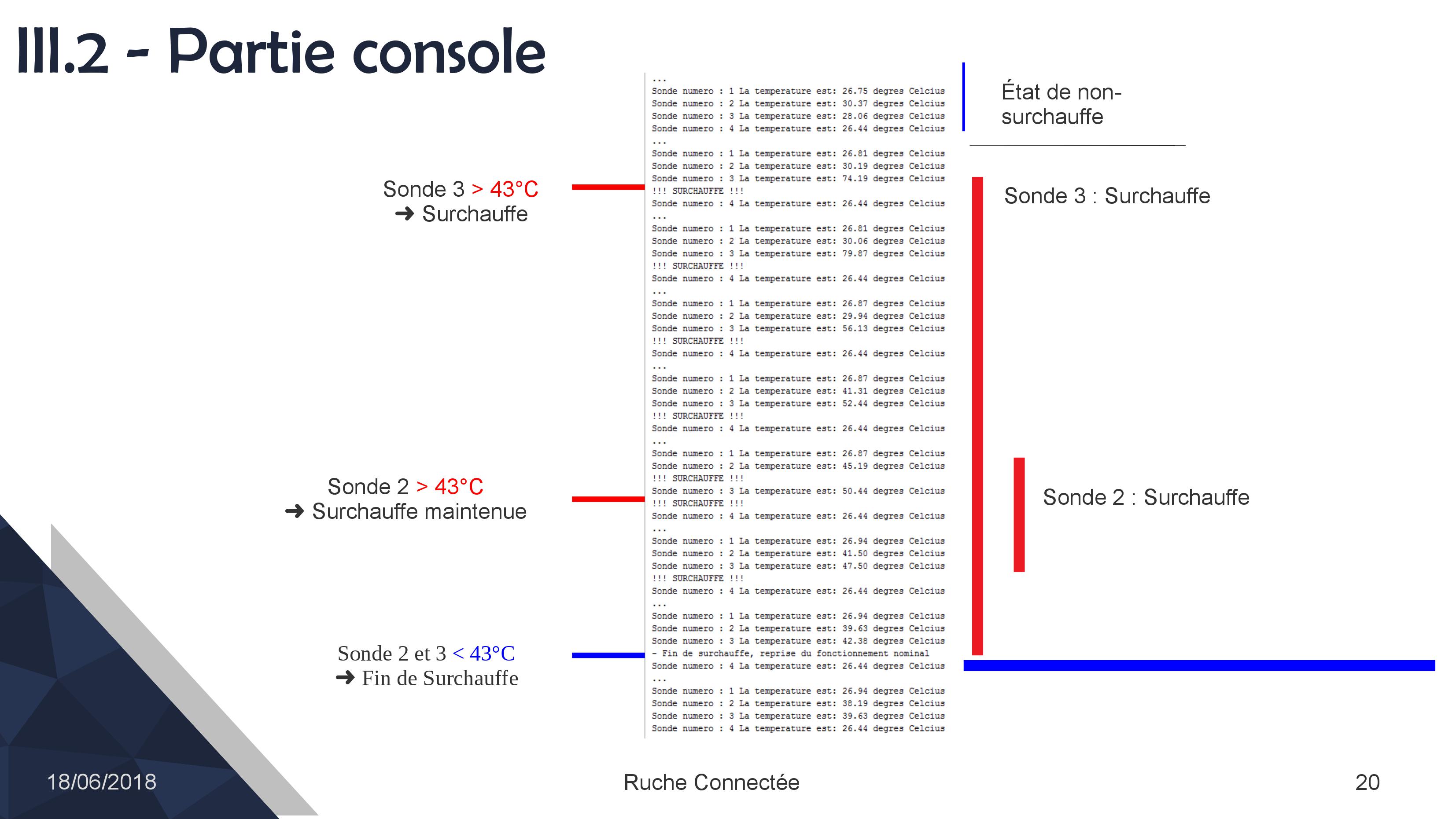

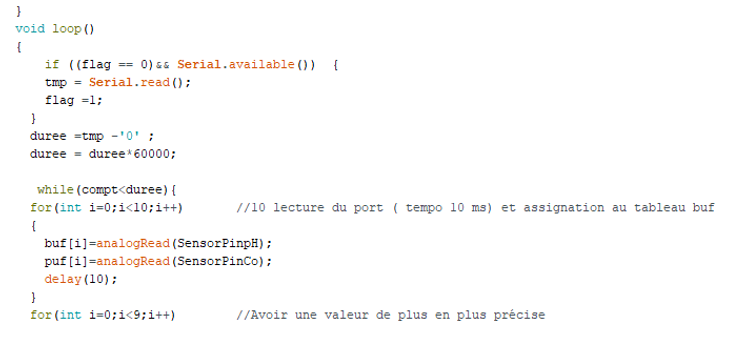

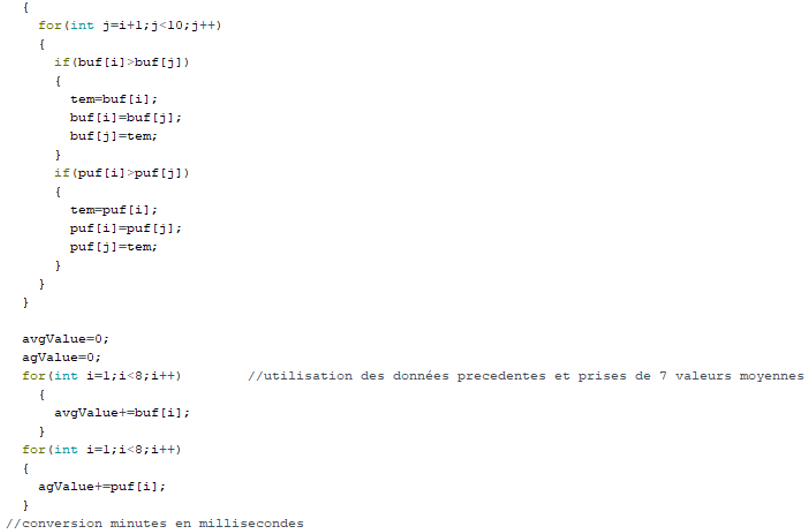

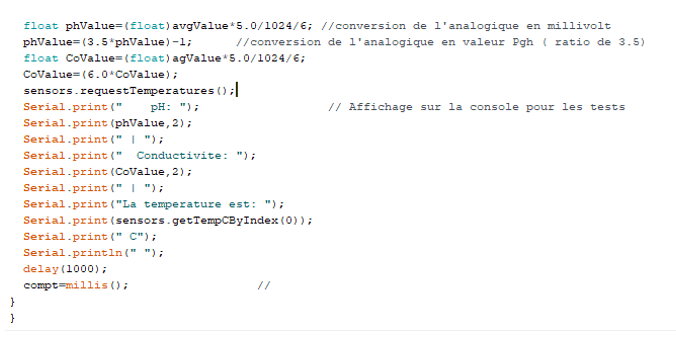

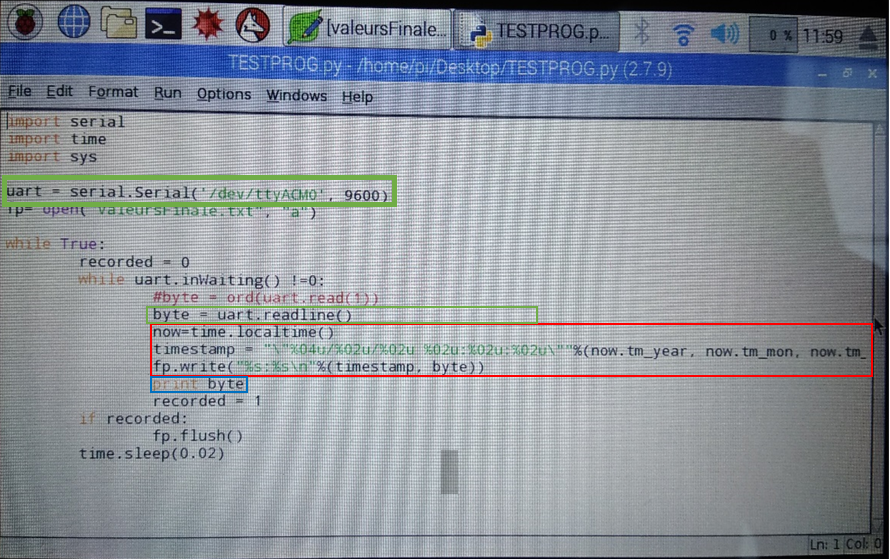

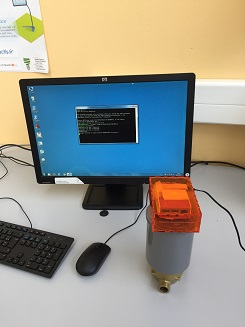

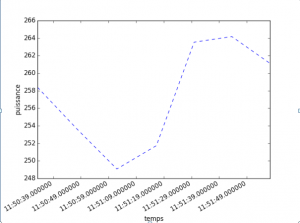

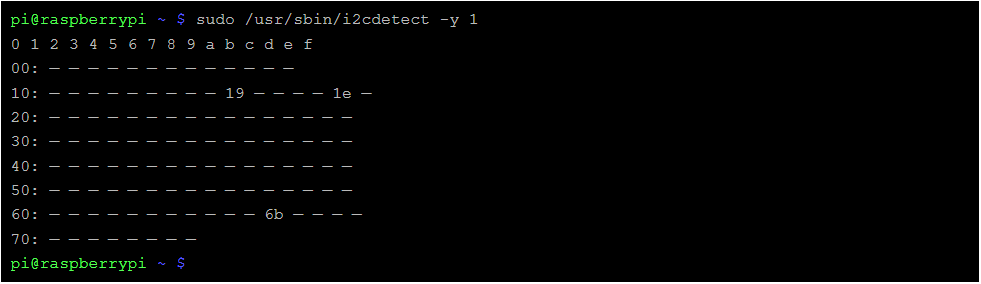

Ci-dessus, vous pouvez voir une représentation schématique de notre programme. Ci-dessus vous pouvez voir une capture d’écran de la console de notre Raspberry Pi, servant d’interface utilisateur et permettant a l’apiculteur d’observer l’évolution de la température dans la ruche et de consulter un historique des températures.

Ci-dessus vous pouvez voir une capture d’écran de la console de notre Raspberry Pi, servant d’interface utilisateur et permettant a l’apiculteur d’observer l’évolution de la température dans la ruche et de consulter un historique des températures.

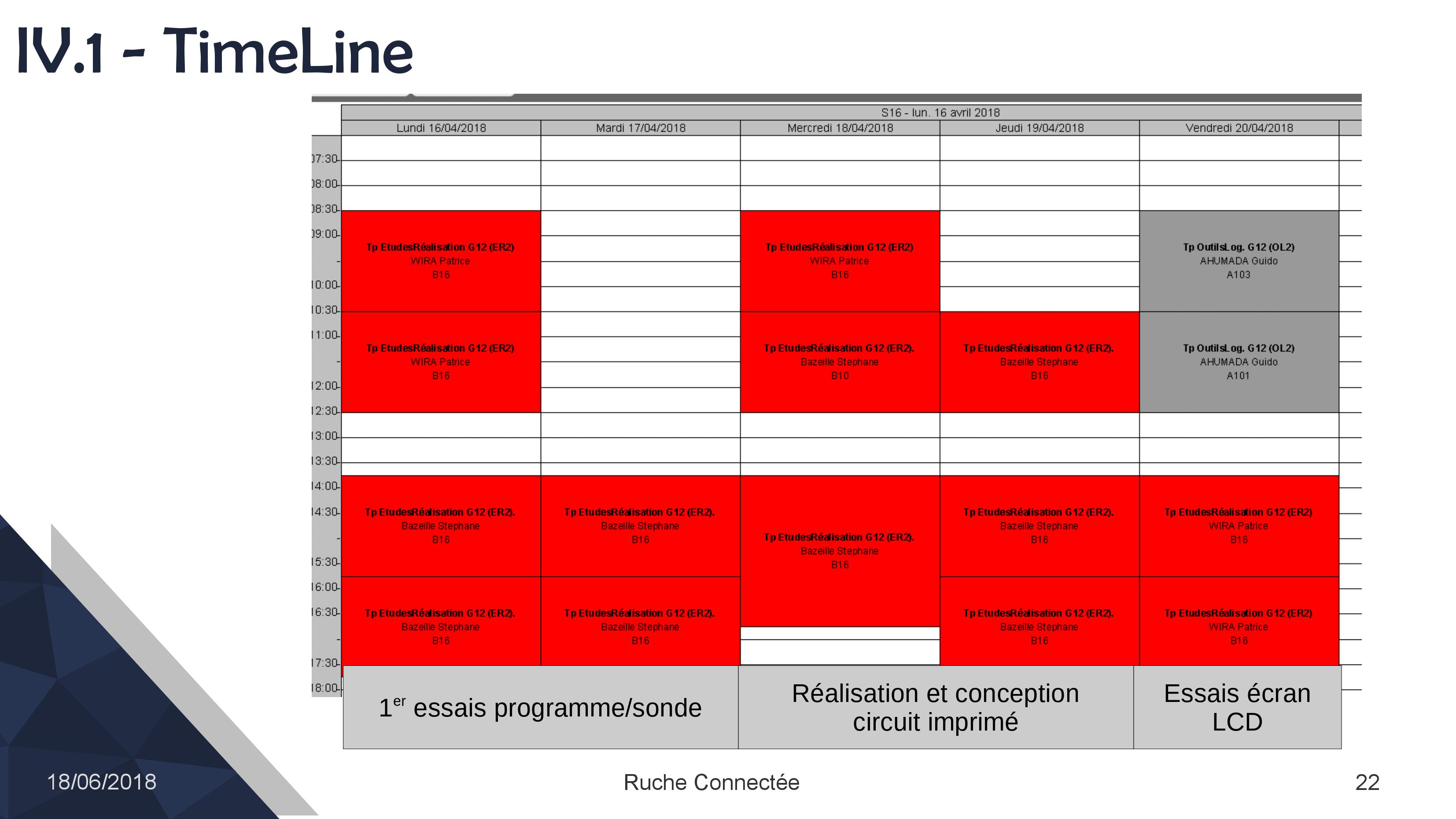

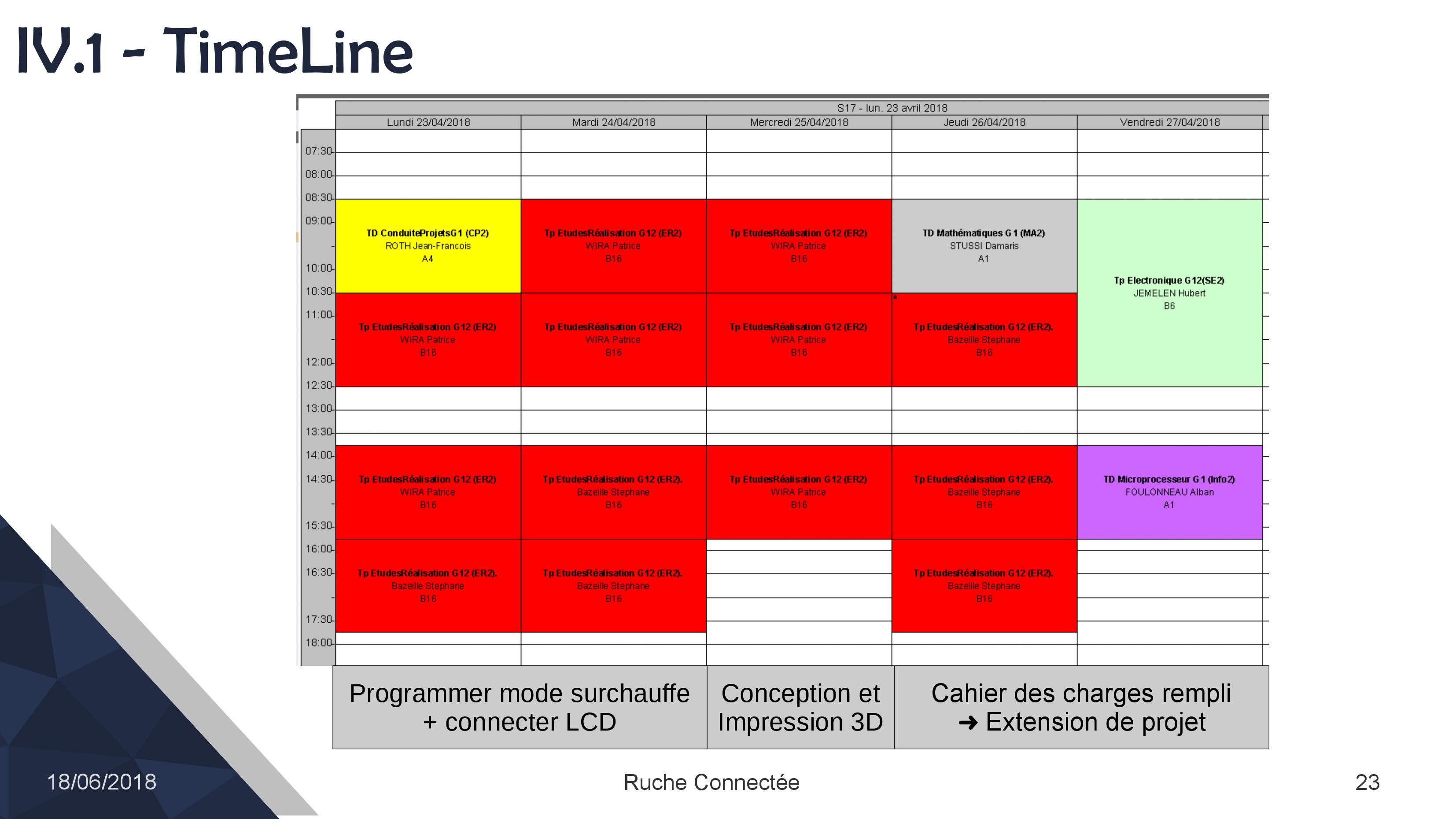

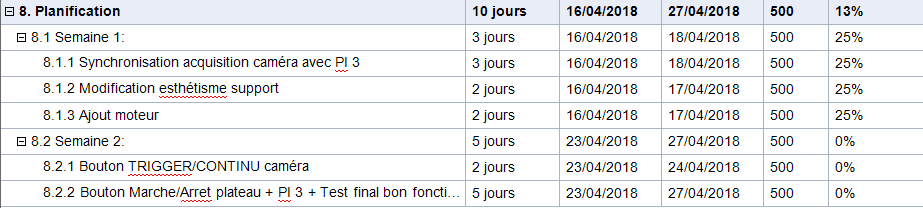

Ci-dessus vous pouvez voir notre emploi du temps pour les deux semaines durant lesquelles ont eu lieu notre projet.

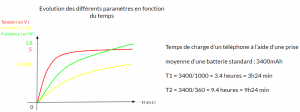

Ci-dessus vous pouvez voir notre emploi du temps pour les deux semaines durant lesquelles ont eu lieu notre projet. Après avoir rempli le cahier des charges de notre projet, nous nous sommes attelés a concevoir et réaliser une alimentation portable pour notre système.

Après avoir rempli le cahier des charges de notre projet, nous nous sommes attelés a concevoir et réaliser une alimentation portable pour notre système. En conclusion, nous sommes plutôt satisfait du travail que nous avons fourni.

En conclusion, nous sommes plutôt satisfait du travail que nous avons fourni.

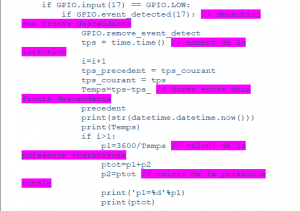

Pour celà nous l’avons branchée à un oscilloscope pour visualiser la MLI.

Pour celà nous l’avons branchée à un oscilloscope pour visualiser la MLI.

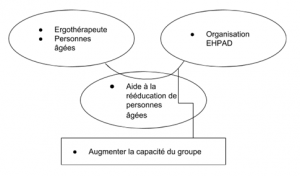

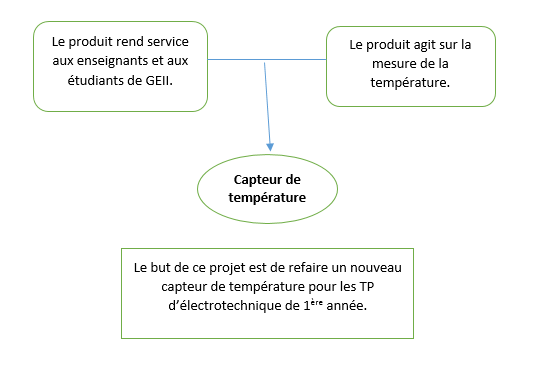

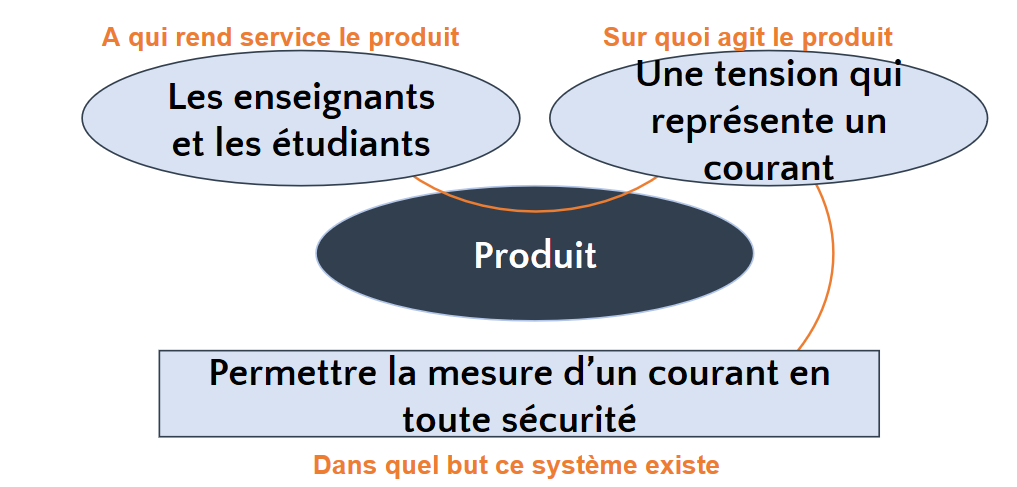

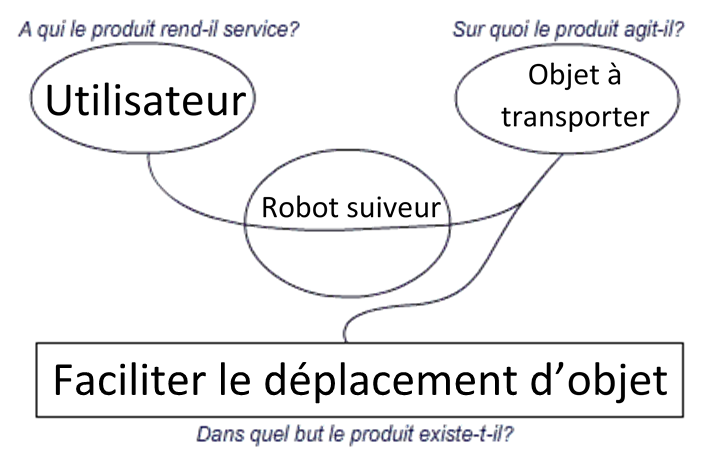

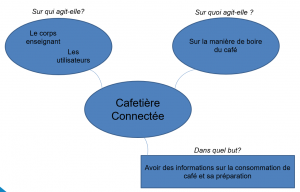

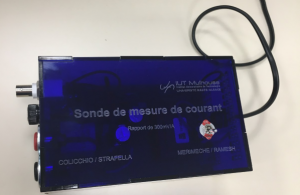

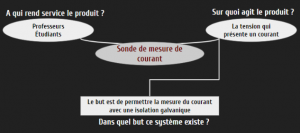

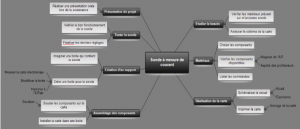

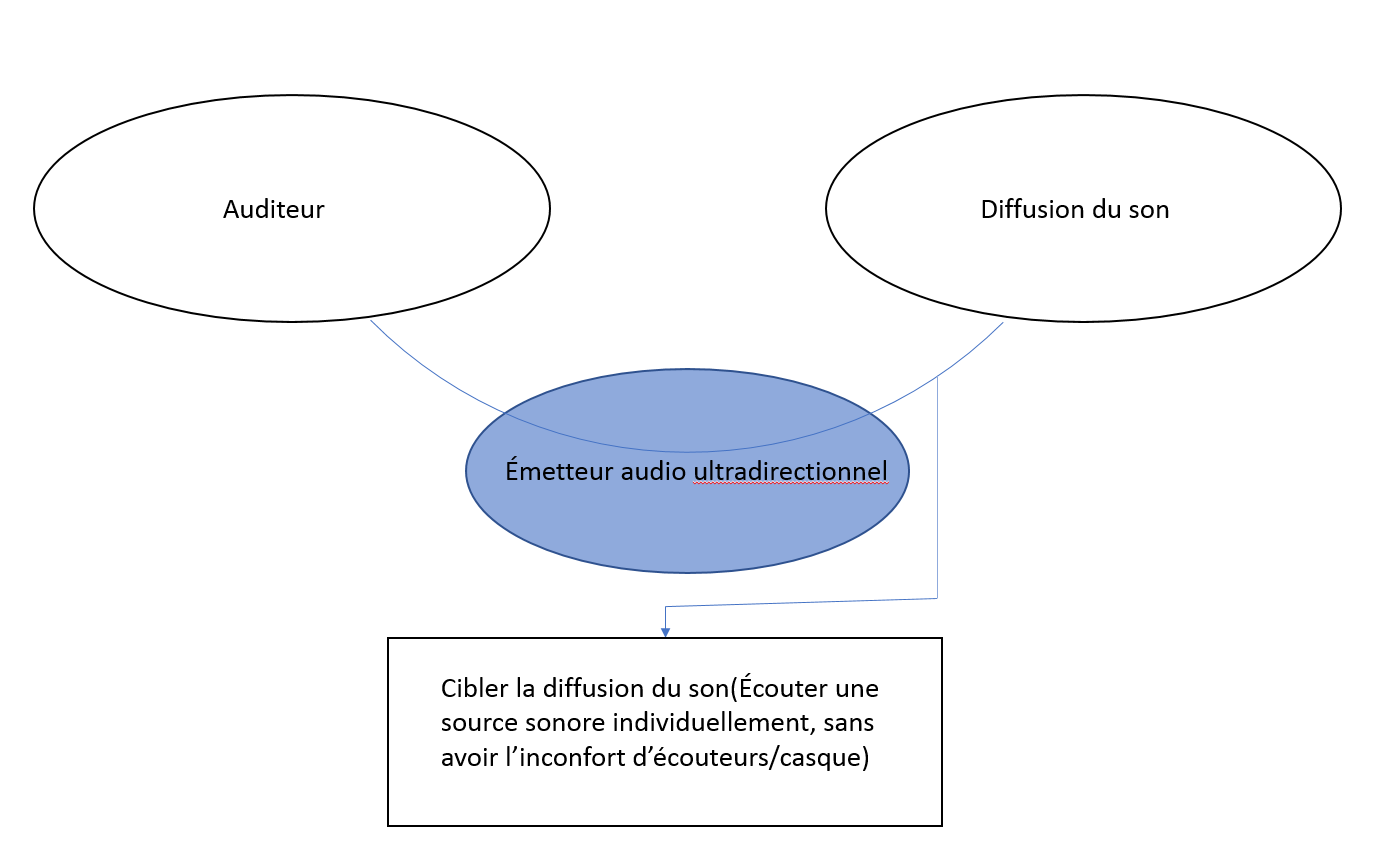

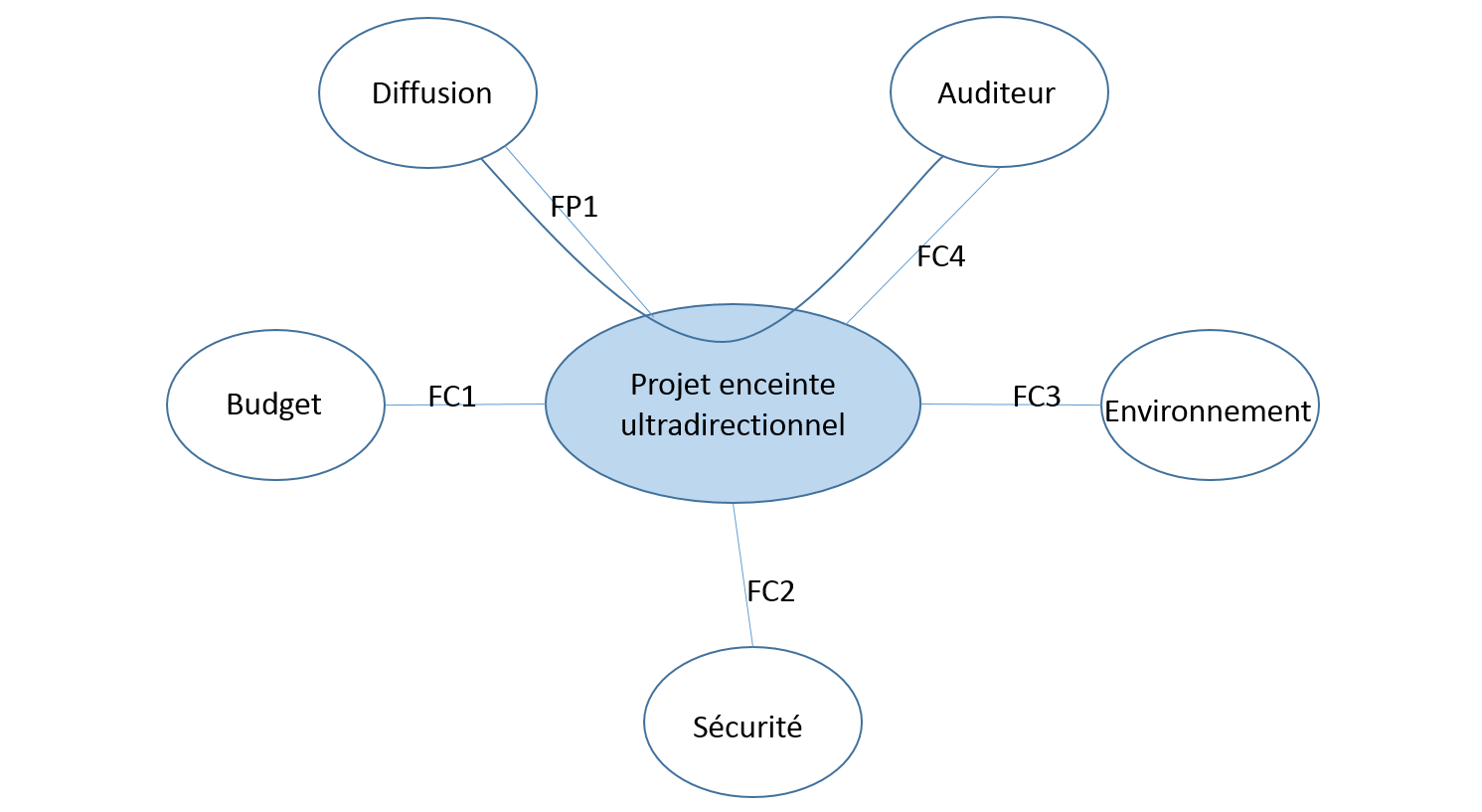

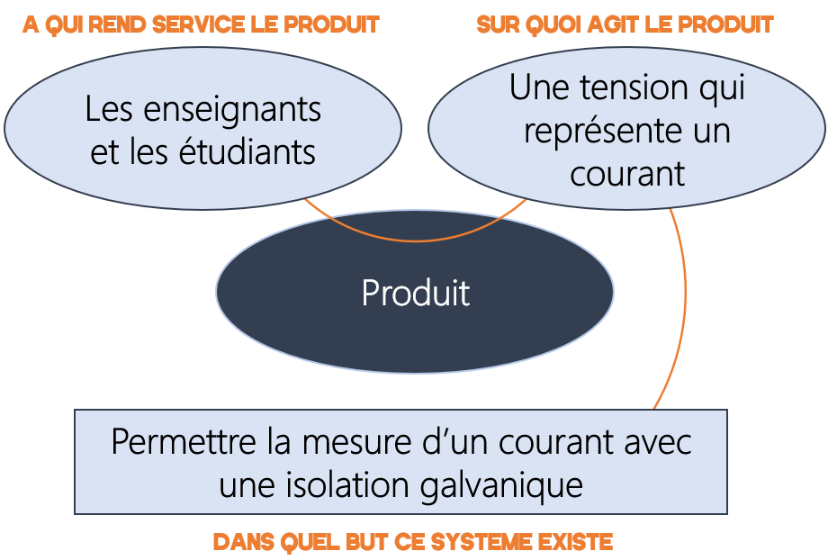

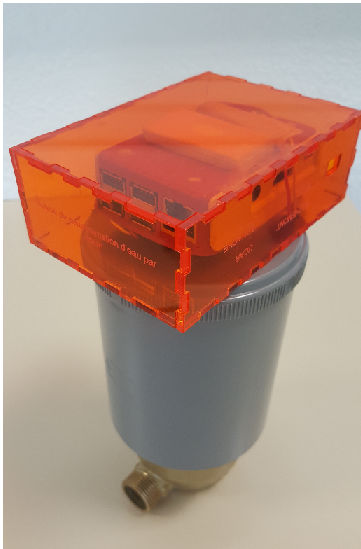

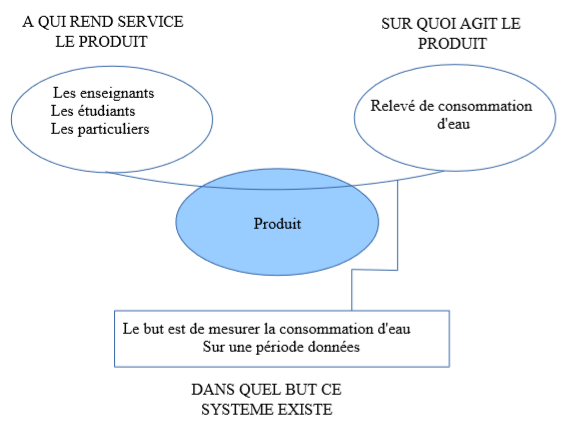

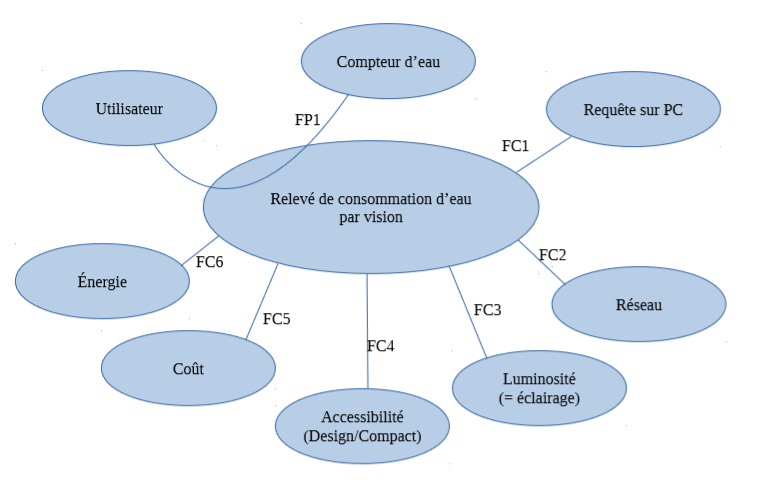

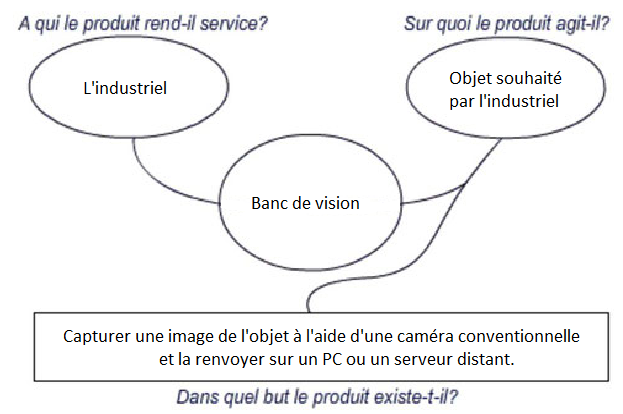

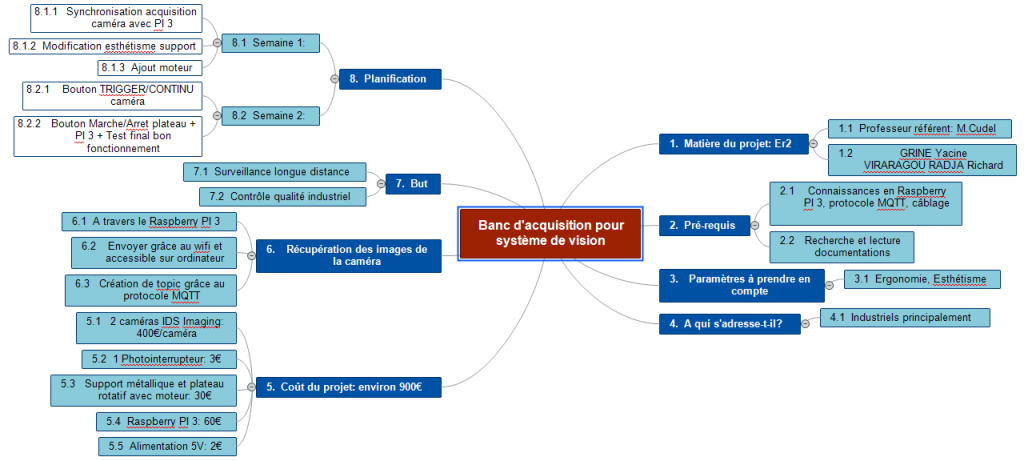

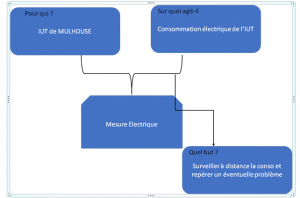

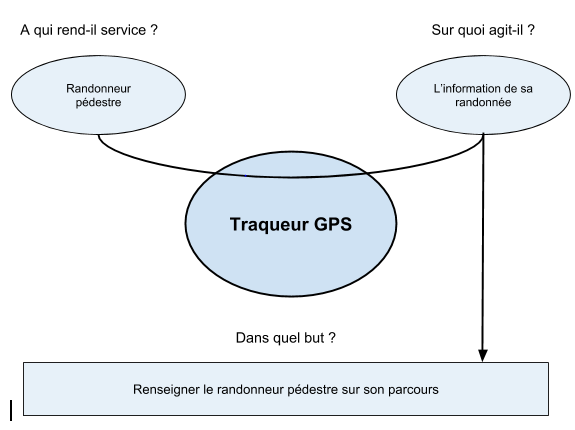

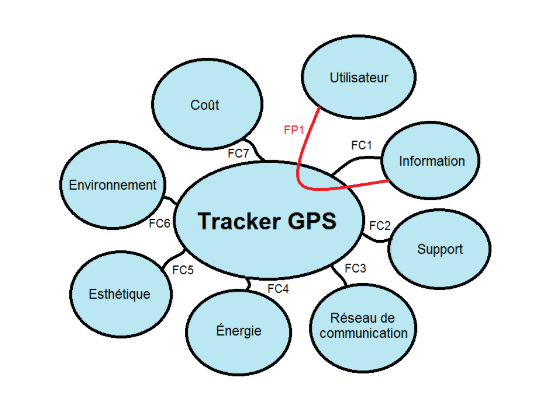

FIGURE 1 _ Diagramme bête à corne

FIGURE 1 _ Diagramme bête à corne

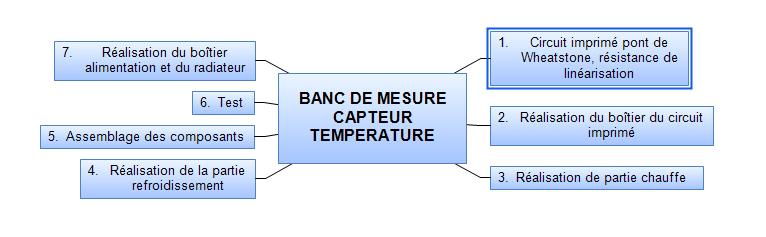

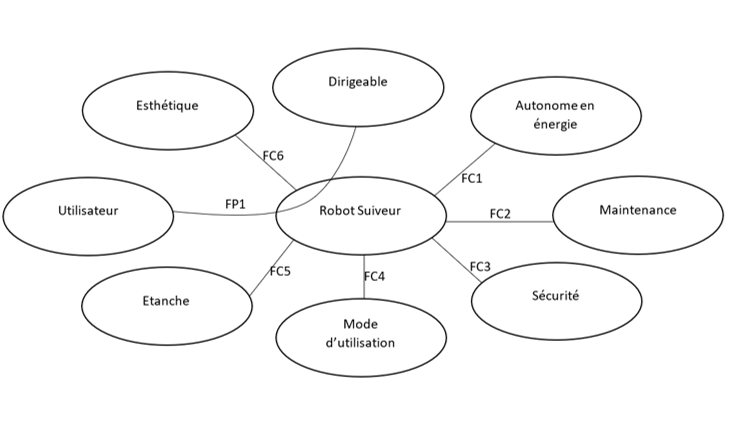

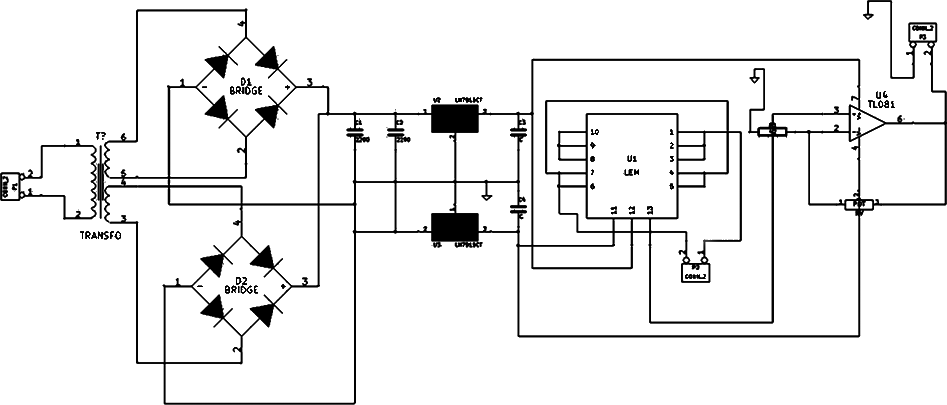

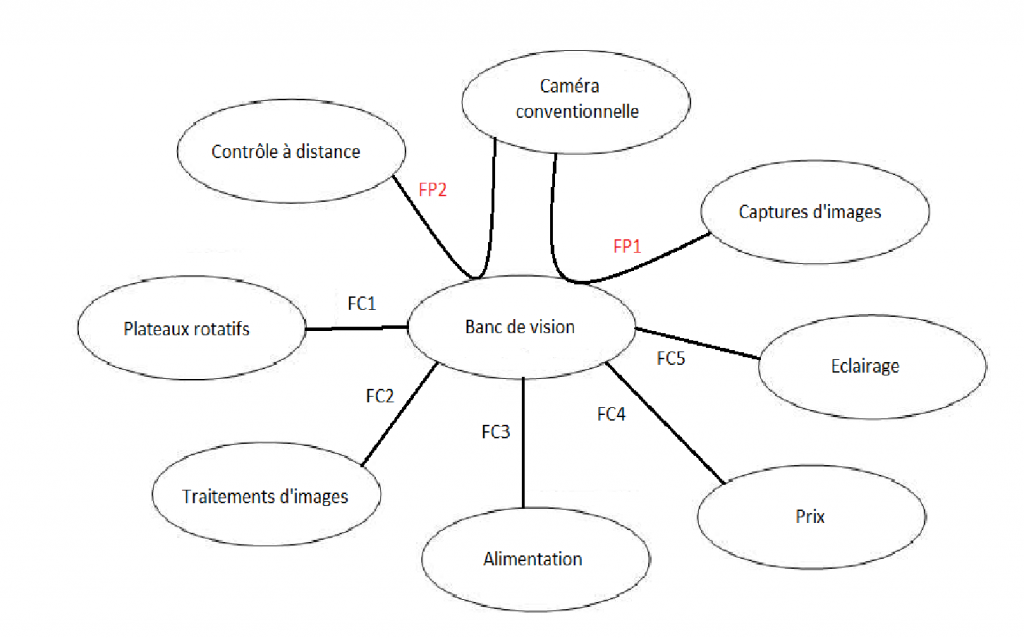

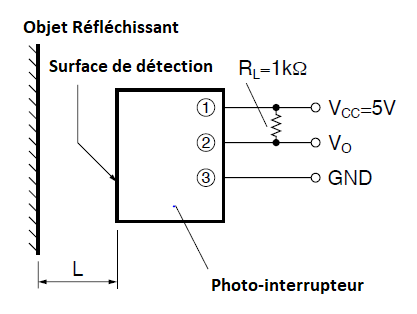

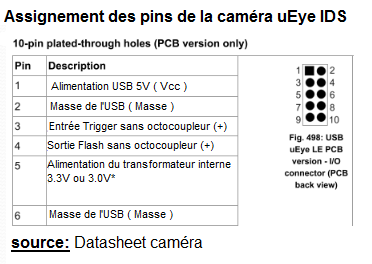

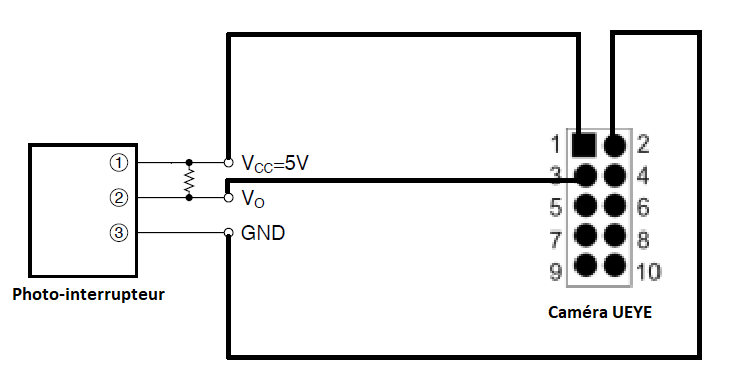

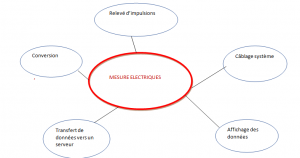

FIGURE 3 _ Schéma électronique

FIGURE 3 _ Schéma électronique FIGURE 4

FIGURE 4

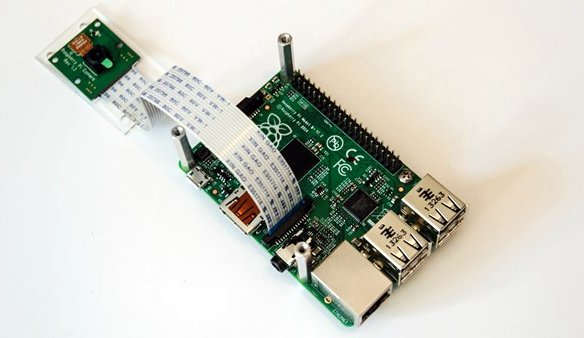

– Caméra uEYE IDS

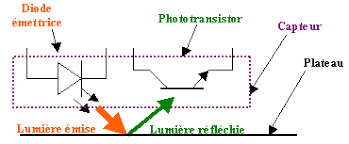

– Caméra uEYE IDS – Photo-interrupteur infrarouge

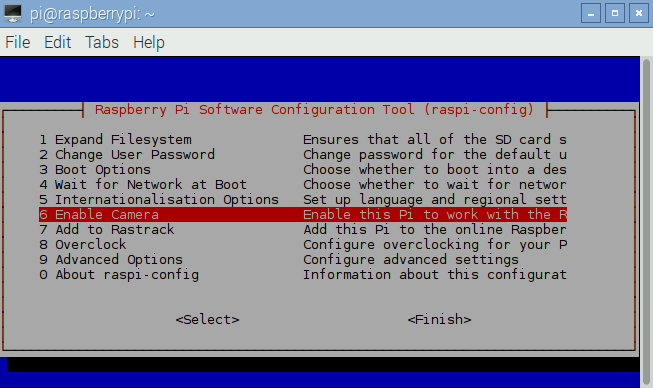

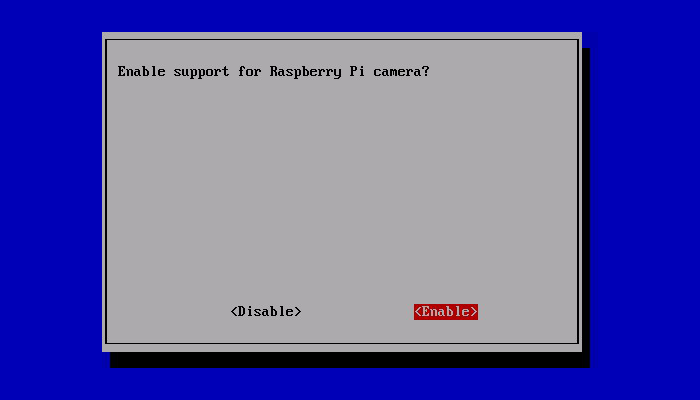

– Photo-interrupteur infrarouge – Raspberry Pi 3

– Raspberry Pi 3 – Interrupteur

– Interrupteur – Plateau rotatif basique National Instruments

– Plateau rotatif basique National Instruments

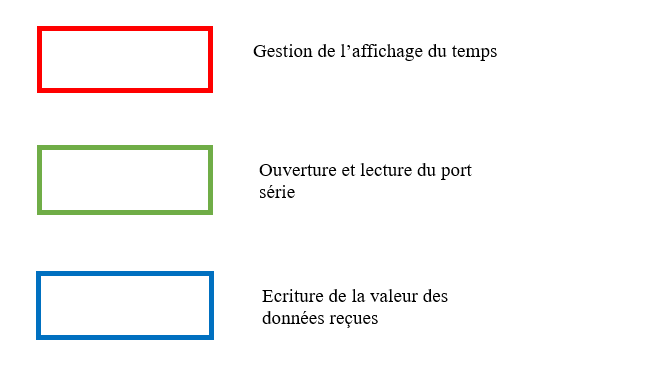

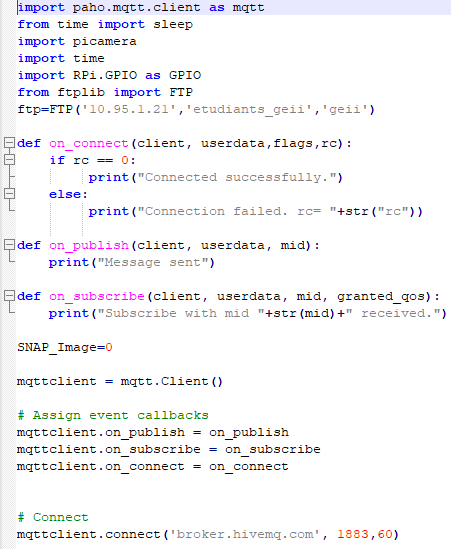

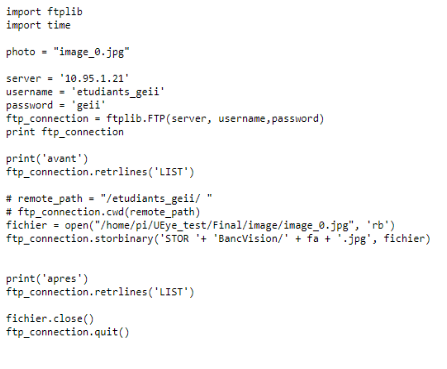

// Envoi FTP uniquement d’une image d’un dossier spécifique vers un dossier spécifique du PC

// Envoi FTP uniquement d’une image d’un dossier spécifique vers un dossier spécifique du PC

C) liste du matériel

C) liste du matériel

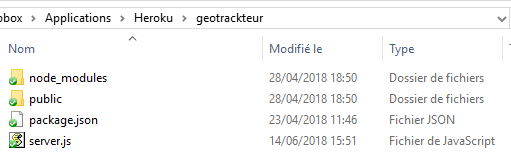

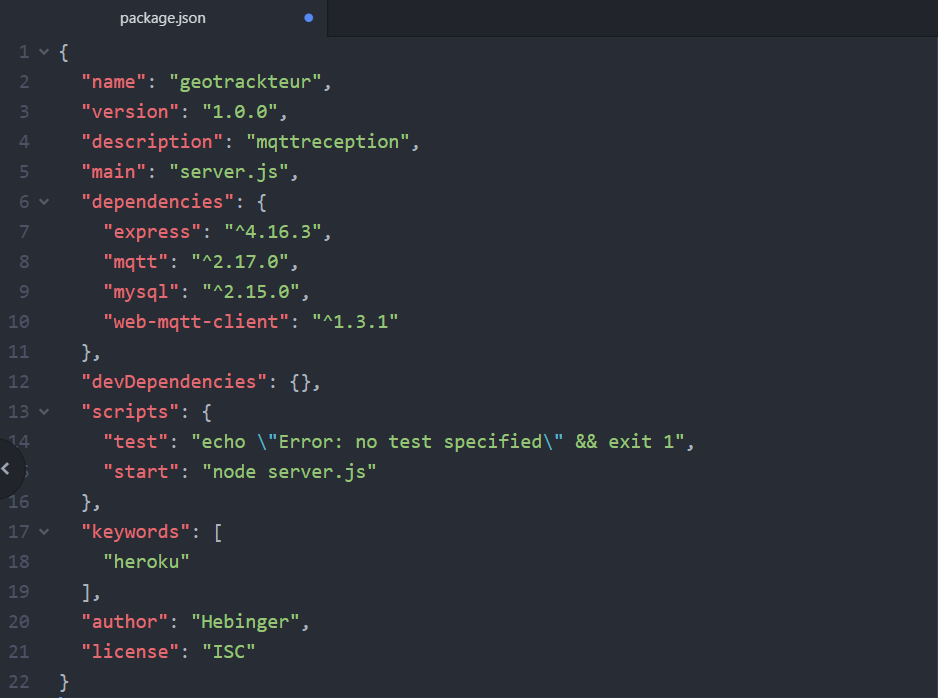

Pour le serveur node.js, Heroku procure une installation à travers dropbox suite à l’inscription.

Pour le serveur node.js, Heroku procure une installation à travers dropbox suite à l’inscription.