PROJET GEII

HACHEUR ONDULEUR AVEC CIRCUIT DE COMMANDE

Sommaire:

-

Présentation de l’équipe

-

Présentation du Projet

-

Cahier des charges

-

Gestion de Projet

-

Etude du projet

-

Etude du circuit de commande

- Montage Trigger de Schmitt

- Montage Integrateur

- Trigger de Schmitt en série avec Intégrateur (Générateur triangulaire)

- Montage pour modulation à largeur d’impulsion (MLI)

- Montage pour la MLI complémentaire

-

Etude du circuit de puissance

- Pont en H

- Choix des transistors

- Choix des diodes de roue libre

- Choix des résistances de limitation de courant

- Thermique et choix des radiateurs

-

-

Réalisation du projet

-

Boitier

-

Carte de puissance

-

Carte de commande

-

Réalisation des cartes

-

-

Bilan du projet

- Résultats

-

Conclusion

-

Remerciements

1. Présentation de l’équipe

L’équipe est constituée de 6 personnes : Simon HEGE, Willy PERRIN, Victor SCHAEFFER, Loïc MINERY, Thibaut MAILLOT et Adrien RAEDERSTORFF.

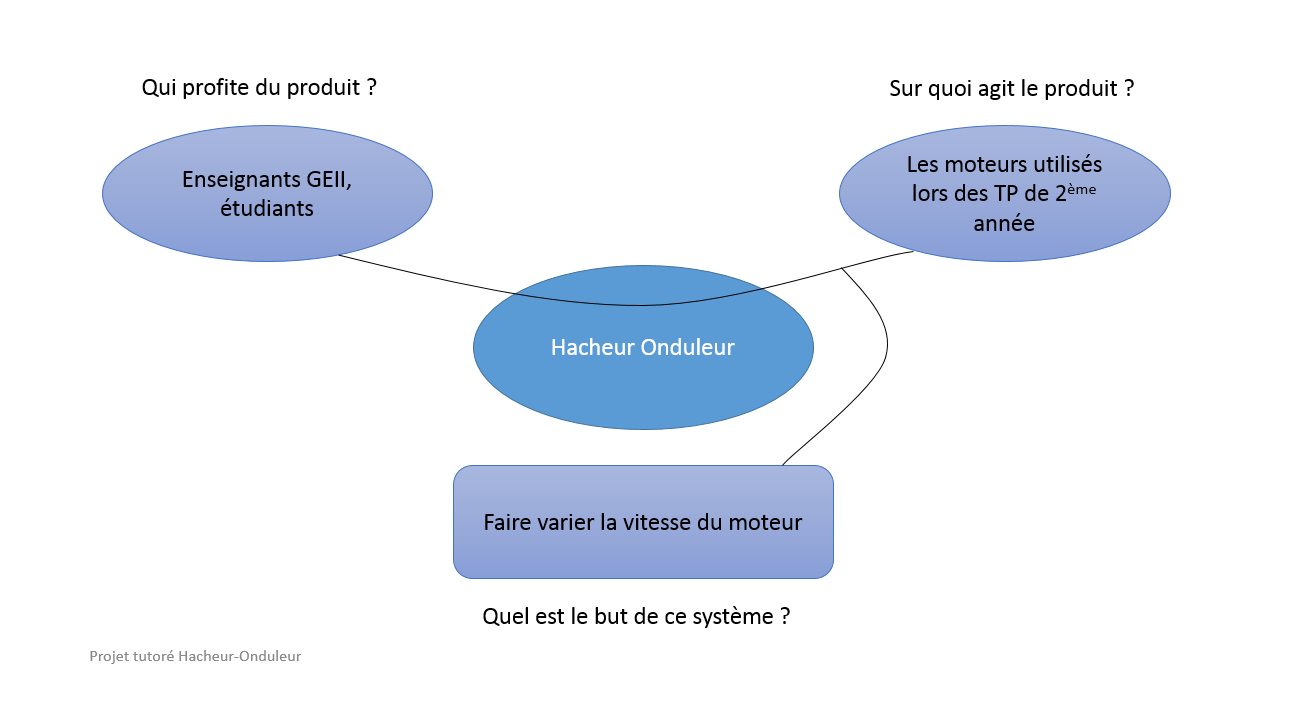

2. Présentation du Projet

Nous avons dû réaliser une maquette pédagogique de hacheur onduleur avec circuit de commande que nous utiliserons en 2eme année de DUT Geii.

Un hacheur onduleur est un circuit permettant de faire varier la vitesse de moteurs à courants continus ou alternatifs

3. Cahier des charges

diagramme bête à cornes

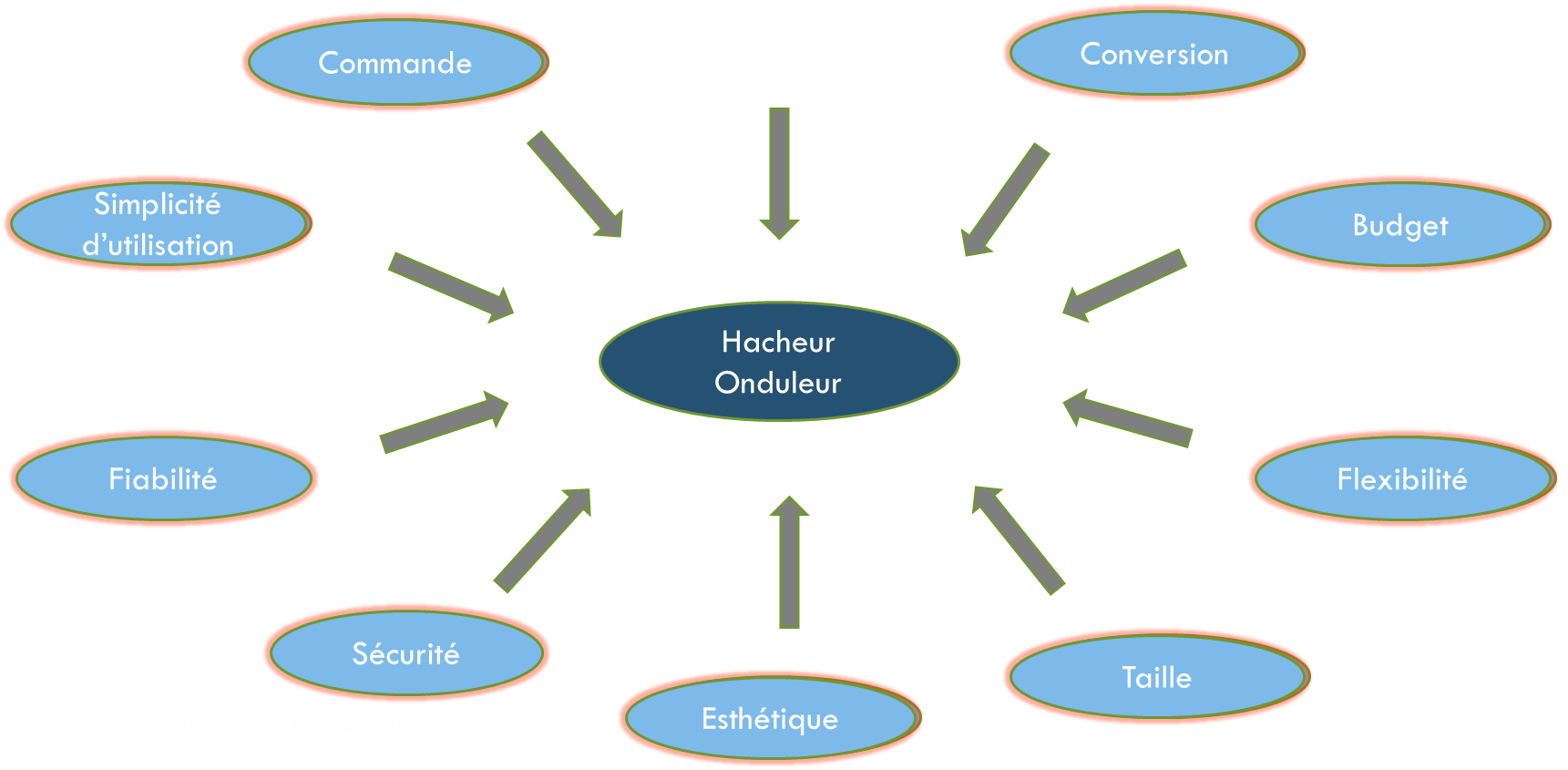

diagramme pieuvre (fonctions)

Etude du cahier des charges

C’est la première étape, elle définit les impératifs du projet et ses limites, le cahier des charges doit être approuvé par tous les acteurs du projet, c’est un contrat.

Préambule

Le projet consiste à réaliser une maquette pédagogique (circuit) de type hacheur-onduleur (conversion

continu-continu et continu-alternatif) avec un circuit de commande.

Contexte

Nous devons réaliser un projet en groupe tutoré par un enseignant, dans la filière DUT GEII de l’IUT de

Mulhouse.

Ce projet est organisé en parallèle des cours et s’inscrit dans la continuité des projets réalisés par les

autres élèves l’année précédente.

Objectifs

Réaliser une maquette de type hacheur-onduleur (conversion continu-continu et continu-alternatif)

avec circuit de commande fonctionnelle et sécurisée avec composants amovibles si possible.

Description de l’environnement logiciel

● Logiciel Kicad pour réaliser les plans de la maquette

● LTspice pour la simulation du circuit de puissance

Description de l’environnement matériel

● Composants électroniques / plaques

● Appareils de mesures de l’IUT pour effectuer des test

● Machines d’ER de l‘IUT pour réaliser la maquette

Contraintes

Contraintes techniques:

la maquette fourni 75 à 100 W et +/- 15V composants amovibles et utilisables

en sécurité

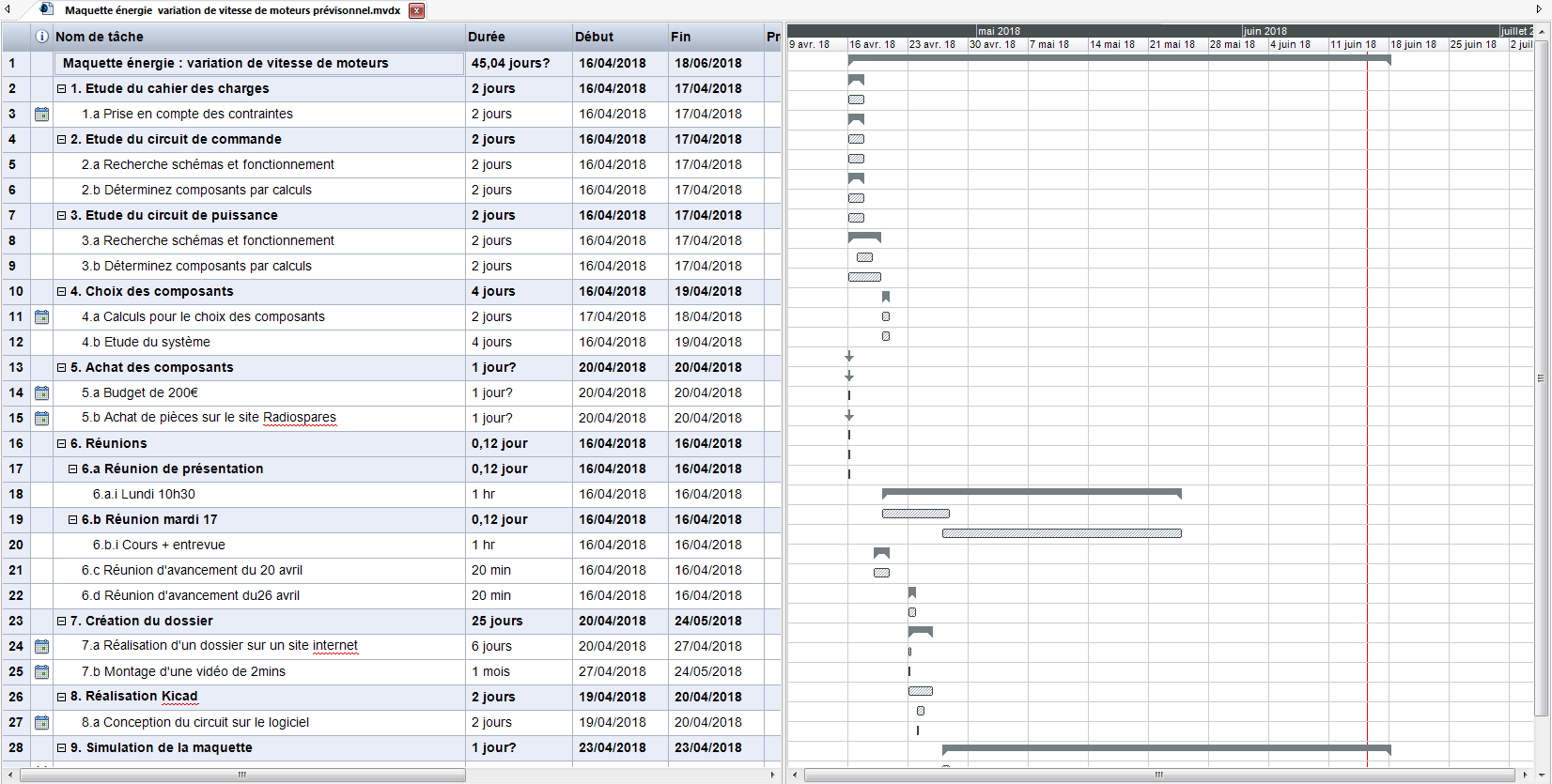

Délais:

Nous disposons d’une durée totale de 2 semaines du 16 avril au 29 avril pour réaliser le projet, ce

qui comprend:

● les calculs

● le choix des composants

● la réalisation d’un plan de maquette

● la réalisation de la maquette.

● Les tests

Autres contraintes:

Les composants doivent être obligatoirement commandés sur le site Radiospares.

Nous disposons d’un budget maximum de 200 euros que l’enseignant tuteur devra approuver.

4. Gestion de projet

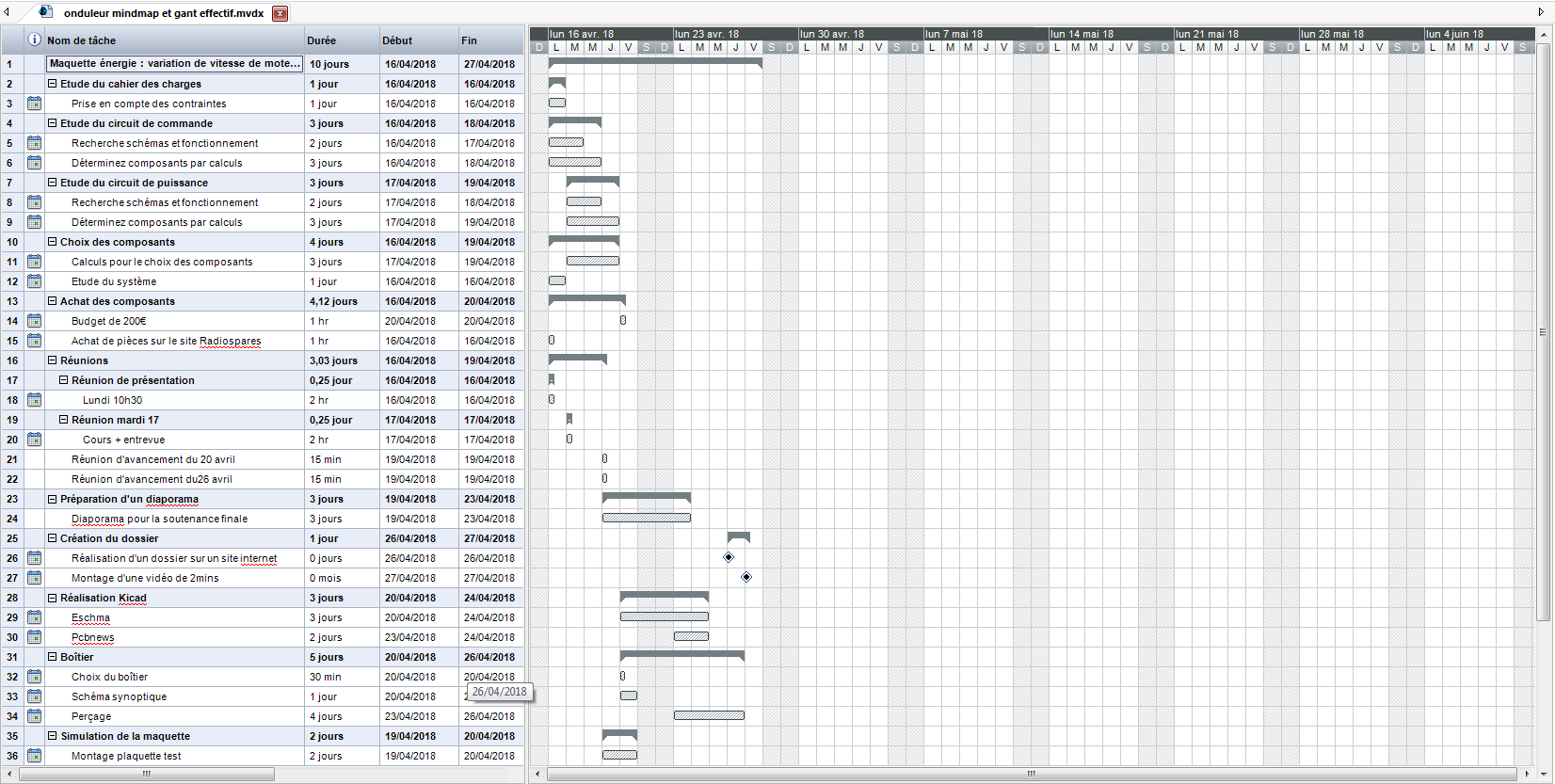

Gantt prévisionnel

Gantt final

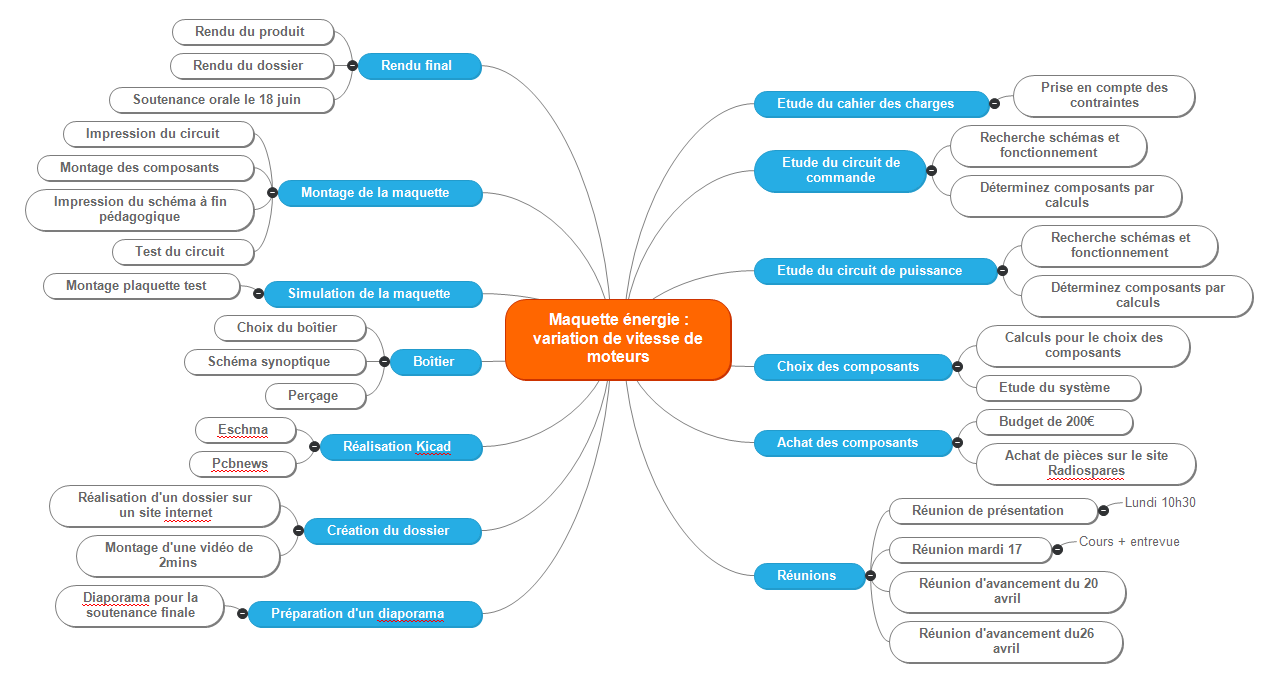

Mindview final

5. Etude du projet

Etude du circuit de commande

Montage Trigger de Schmitt

Ce montage consiste en une résistance en série avec un amplificateur opérationnel et une autre résistance en parallèle à l’amplificateur.

On applique le théorème de superposition au trigger pour trouver Ve.

Il commute avec une tension d’entrée sinusoïdale en entrée, en sortie on obtient un signal carré:

Montage Intégrateur

Ce montage consiste en une résistance en série avec un amplificateur, ainsi qu’un condensateur en parallèle à l’amplificateur.

En sortie on obtient l’intégrale du signal d’entrée.

Montage Trigger de Schmitt Intégrateur

On met les deux montages précédents en série et on boucle car le montage commute tout seul ( pas besoin de tension d’entrée), en sortie on obtient un signal triangulaire (intégrale du signal carré délivré par le trigger).

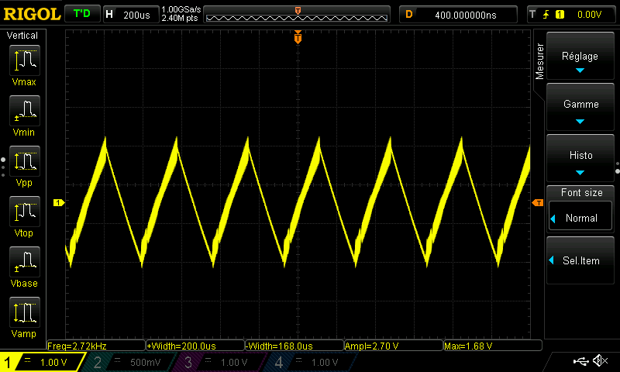

Signal de sortie

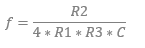

Ce montage est le cœur du circuit de commande, c’est lui qui fait varier la fréquence du signal.

f étant la fréquence d’oscillation, on remplacer R3 par une résistance de 2200 ohms en série avec un potentiomètre de 10k ohms.

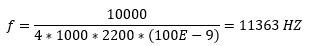

On calcule la fréquence maximum avec R3=2200 ohms

On calcule maintenant la fréquence minimum avec R3=12200 ohms

Montage pour modulation à largeur d’impulsion (MLI)

On utilise un comparateur simple en série avec la montage précédent, on envoie un signal avec un GBF qu’on compare avec le signal triangulaire.

Si c’est un signal sinusoïdal: on obtient une modulation à largeur d’impulsion, on approche une sinusoïde en découpant le signal continu.

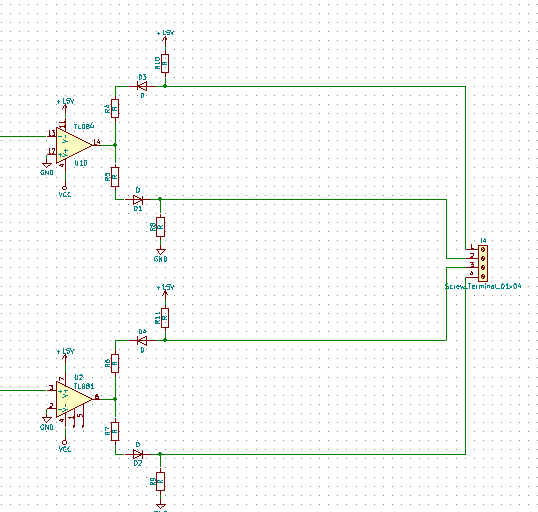

Montage pour la MLI complémentaire (comparateur et comparateur inverseur)

On utilise un montage de type comparateur à fenêtre ci dessous, de D1 sort une tension positive ou nulle (effet de la diode), de D2 sort le signal complémentaire, effet du comparateur inverseur.

Nous avons modifié le montage de base suite à la demande des professeurs, qui ont décidé de travailler avec des signaux positifs et négatifs,

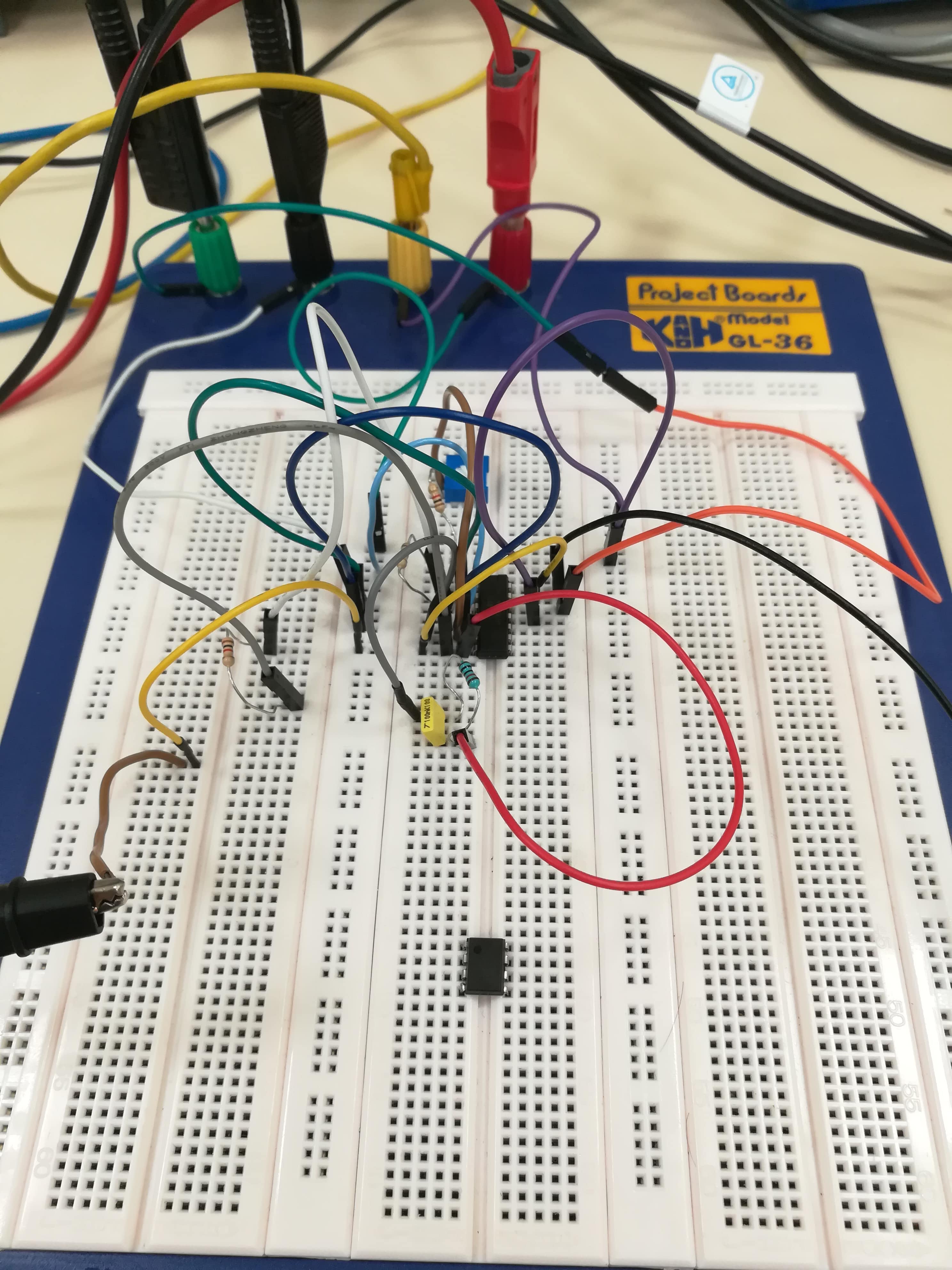

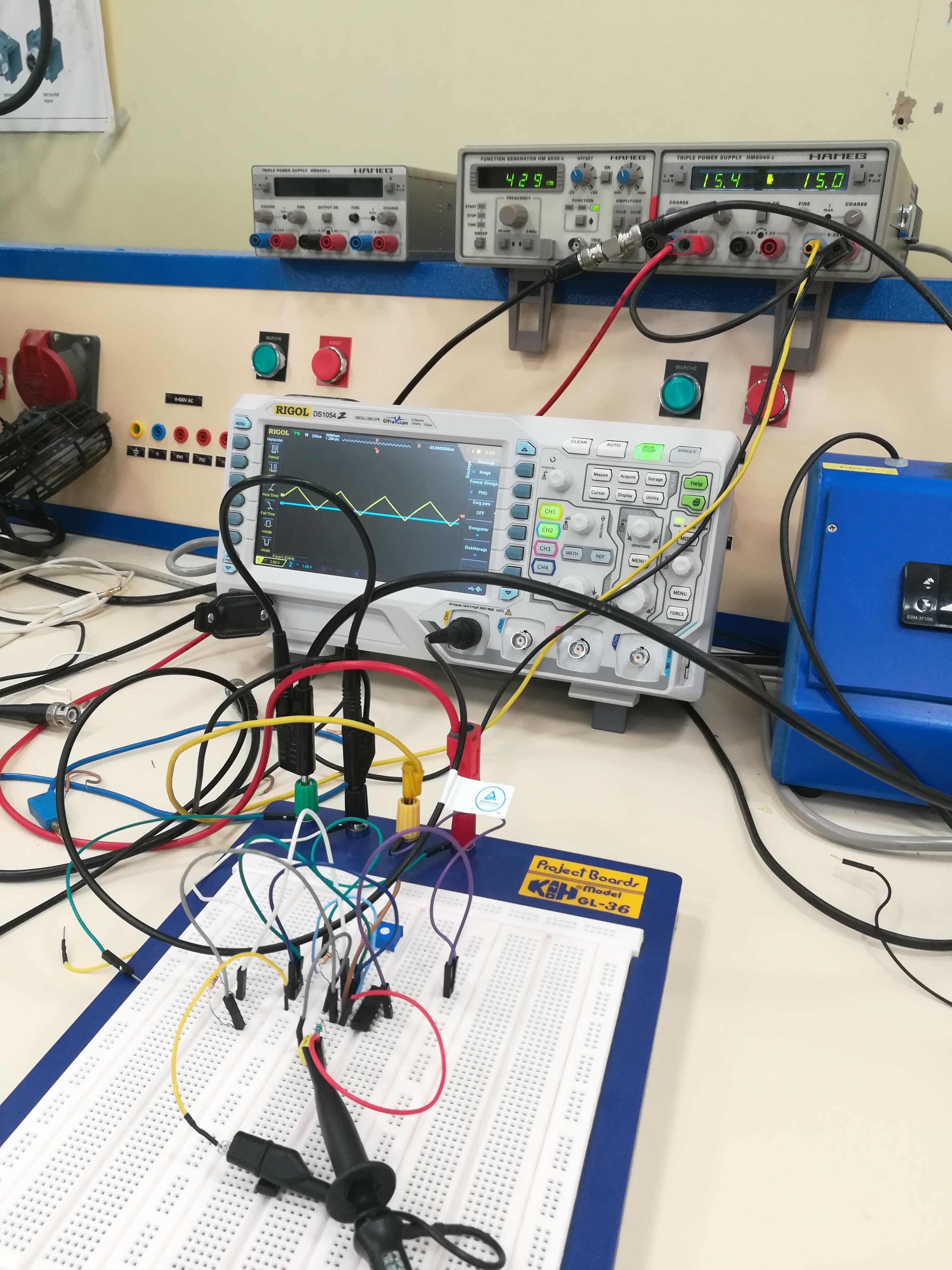

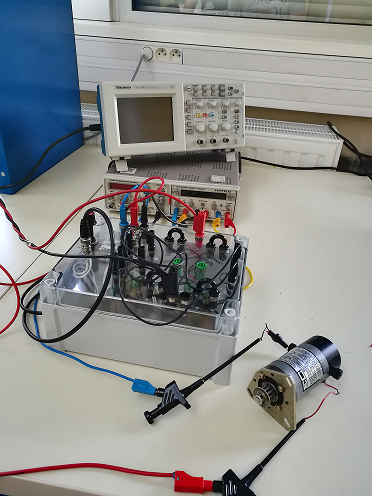

Réalisation d’une plaquette de test pour la commande

Nous avons réalisé une maquette test du circuit de commande pour tester si notre solution fonctionnait.

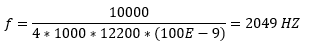

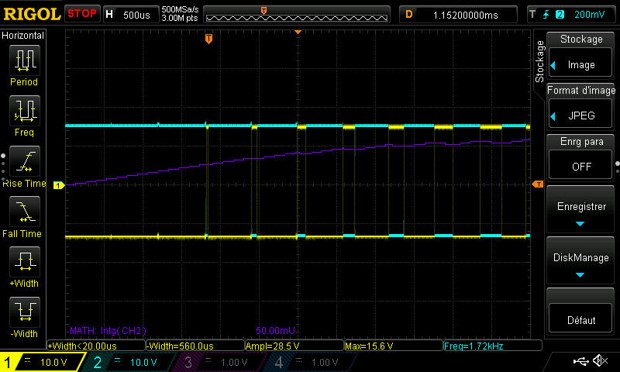

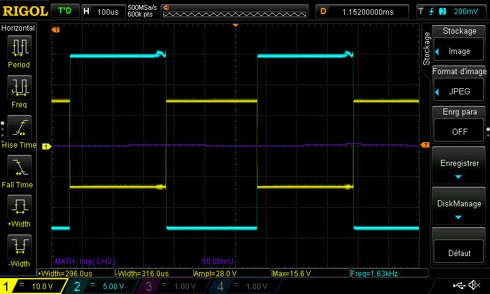

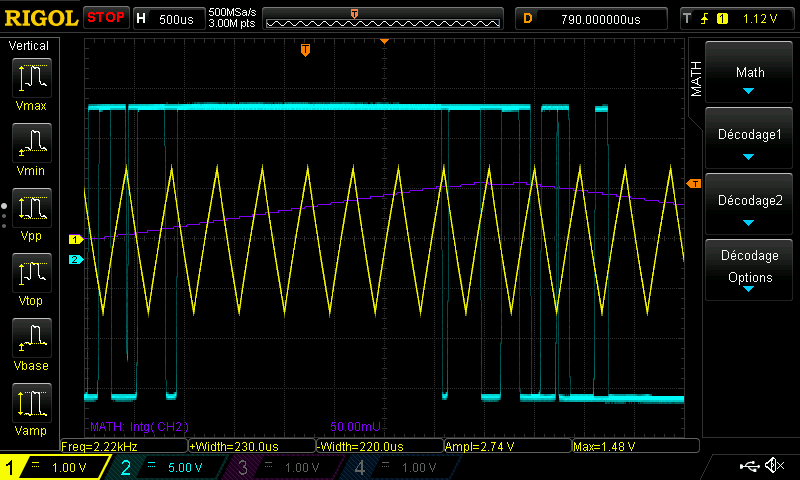

Pour celà nous l’avons branchée à un oscilloscope pour visualiser la MLI.

Pour celà nous l’avons branchée à un oscilloscope pour visualiser la MLI.

Ci dessous le signal observé avec la plaquette test.

Nous visualisons bien la MLI en bleu, le signal triangulaire ainsi que la sinusoidale en violet.

Étude du circuit de puissance

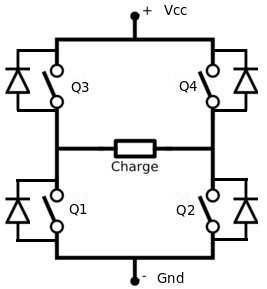

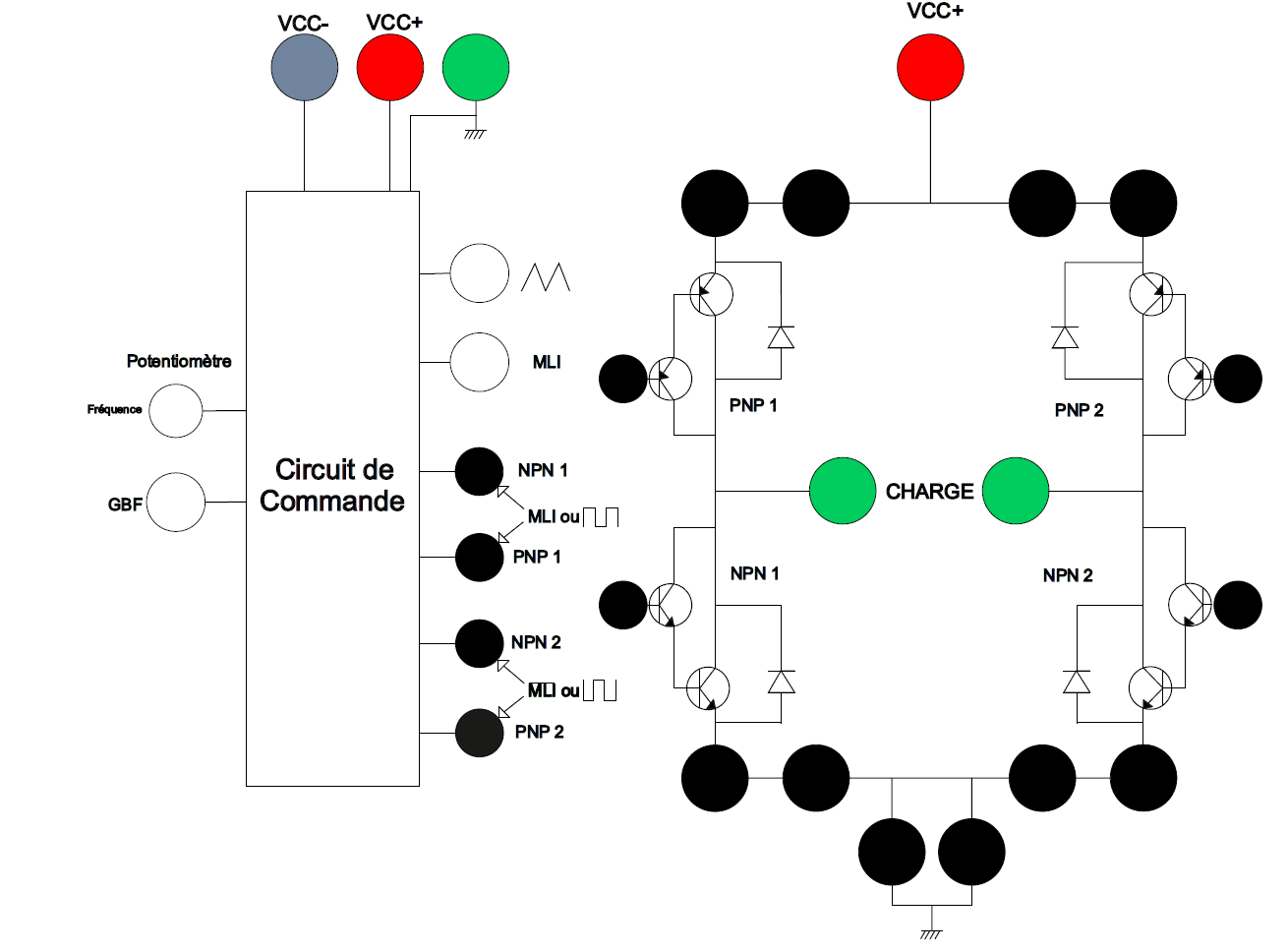

Comme nous voulons pouvoir faire varier la vitesse de moteurs continus et alternatifs, il faut un montage qui rempli les deux critères, le hacheur 4 quadrants pour le continu et l’onduleur monophasé pour l’alternatif sont en réalité le même montage appelé pont en H.

Ce montage consiste en 4 composants (Q1,2,3,4) qui agissent comme des interrupteurs et laissent passer le courant venant du potentiel Vcc jusqu’à la masse. Les diodes en parallèles sont des diodes de roues libres elles permettent d’assurer la transition lorsque que l’on change de sens, en effet les 4 interrupteurs ne sont jamais tous fermés en général ce sont Q3 et Q2 fermés (moteur tourne à droite ou Q4 et Q1 fermés (moteur tourne à gauche).

notre pont en H est composé de:

2 transistors NPN

2 transistors PNP

4 diodes

Le tout alimenté par une tension Vcc= +15V

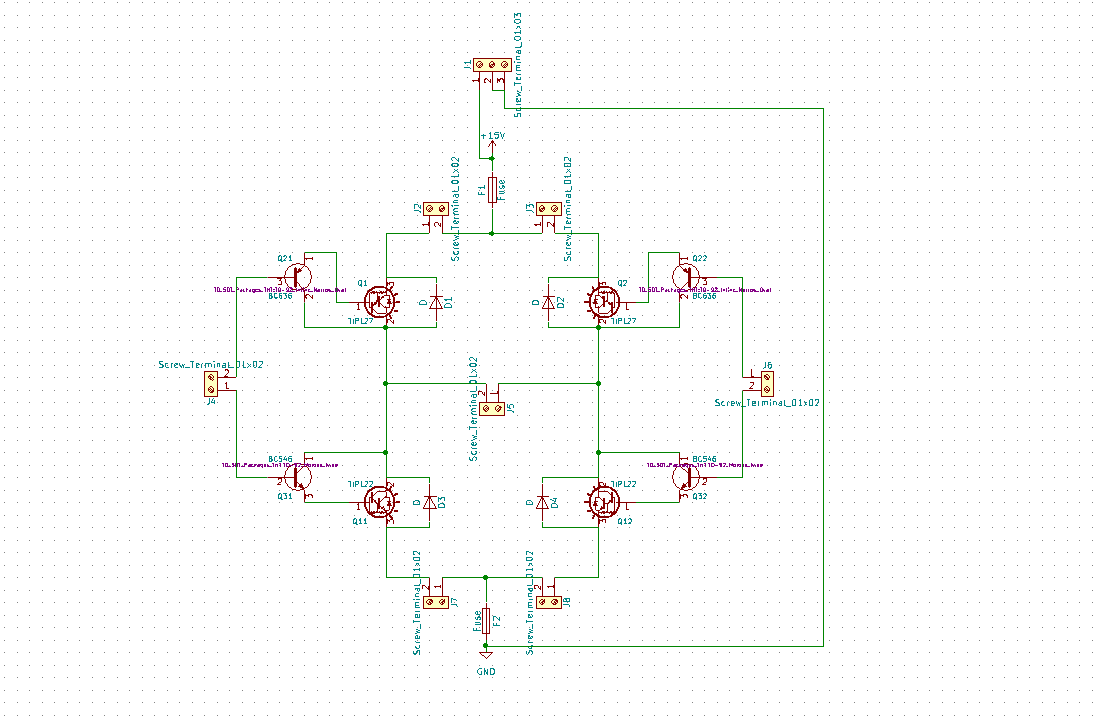

Le circuit de puissance correspond à un pont en H avec 2 transistors NPN et 2 transistors PNP de l’autre. Chaque transistor aura une diode en parallèle, ce sont des diodes de roue libre, elles permettent d’évité une surtension en cas d’arrêt brutal de la tension d’alimentation.

Transistor NPN et PNP:

Les transistors NPN et PNP sont utilisés comme des interrupteurs commandés, ils sont composés d’une base, d’un émetteur et d’un collecteur. Pour les NPN le courant entre dans le collecteur et sort de l’émetteur alors que pour les PNP le courant entre dans l’émetteur et sort du collecteur.

Les transistors possèdent deux états un état bloqué et un état saturé.

Le transistor est bloqué quand Ib=0

Le transistor est passant quand Ib>Ic/HFE

Montage en Darlington:

Dans notre cas le courant de sortie de la partie commande est trop petit par rapport au courant qui doit passer dans les transistors du pont en H. Nous avons donc pris 2 autres transistors NPN et PNP qui prenaient des courants plus petit, et réalisé un montage en Darlington pour avoir un gain en courant pour les transistors du pont en H.

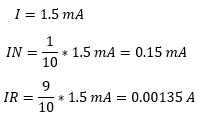

Calcul des résistances du darlington

Afin de limiter le courant de base du transistor pour ne pas casser le transistor on met une résistance à la base

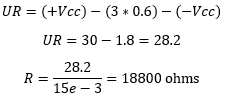

Pour les résistances de tirage avec une loi des maille on a

![]()

UR est la tension aux bornes de la résistance de tirage, quand le transistor n’est pas passant le courant de qui traverse la résistance est I, on a:.

On a donc :

![]()

On prendra une résistance de 10k ohms

Calcul résistance de base de PNP1:

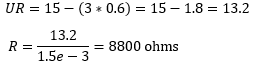

Calcul résistance de base de NPN2

Calcul de la résistance du radiateur

Les transistors délivrent de la chaleur qu’il faut limiter à l’aide de radiateur

Pj=VCE x Ic=1.2×3=3.6W

Pj(pertes joules)

Vce(tension collecteur-émetteur)

Ic(courant du collecteur)

Rthja=(θJ-θa)/Pj=3.6W

Rthja(résistance jonction-air)

θJ(température la jonction)

θa(température de l’air)

Rthra=Rthja-Rthjb-Rthbr=34 °C/W

Rthra(résistance radiateur-air)

Rthjb(résistance jonction-boîtier)

Rthbr(résistance boîtier-radiateur)

Fonctionnement

Le pont en H comprend 4 transistors (2 NPN et 2PNP) on alimente le pont en H avec la MLI sur 2 transistor d’un côté et avec son complément sur les 2 autres transistors, car les 2 transistors NPN doivent commuter en même temps quand l’un est passant l’autre est bloquant. De même pour les PNP.

6. Réalisation

Boitier

Nous avions 2 choix pour la boite; fabriquer un boitier ou en utiliser un déjà en stock. Nous avons opté pour la deuxième option car la configuration de ce type de boite est optimale. En effet, le boitier est isolé électriquement et peut facilement contenir les deux cartes de commande et puissance, il répond donc aux contraintes de sécurité.

Dans un premier temps nous avons pris les mesures du couvercle et fait une esquisse du schéma pédagogique à graver sur le couvercle, nous avons utilisé le logiciel CorelDraw pour réaliser le schéma.

Nous avons par la suite réalisé un prototype sur un plastique de test. Le rendu final étant satisfaisant, nous avons donc décidé de passer à la gravure sur boitier.

Malheureusement, suite à une erreur sur la composition du matériau de la boite, la gravure ne s’est pas effectuée correctement. Nous avons donc dû percer nous-même les trous et nettoyer le couvercle car de l’acide s’était formé.

Le résultat final restant tout de même acceptable, nous avons décidé de le garder en l’état.

Nous avons apr la suite mis en place les borniers et soudé les cables

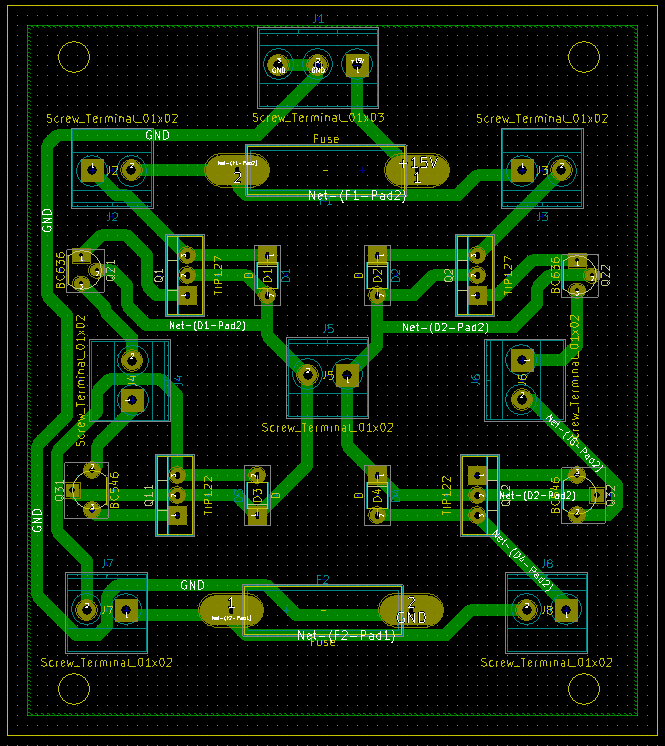

Carte de puissance

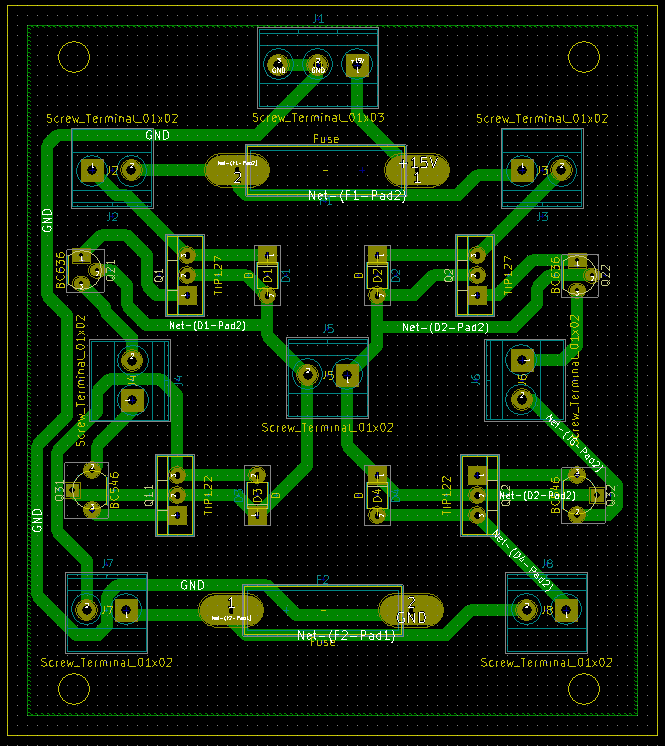

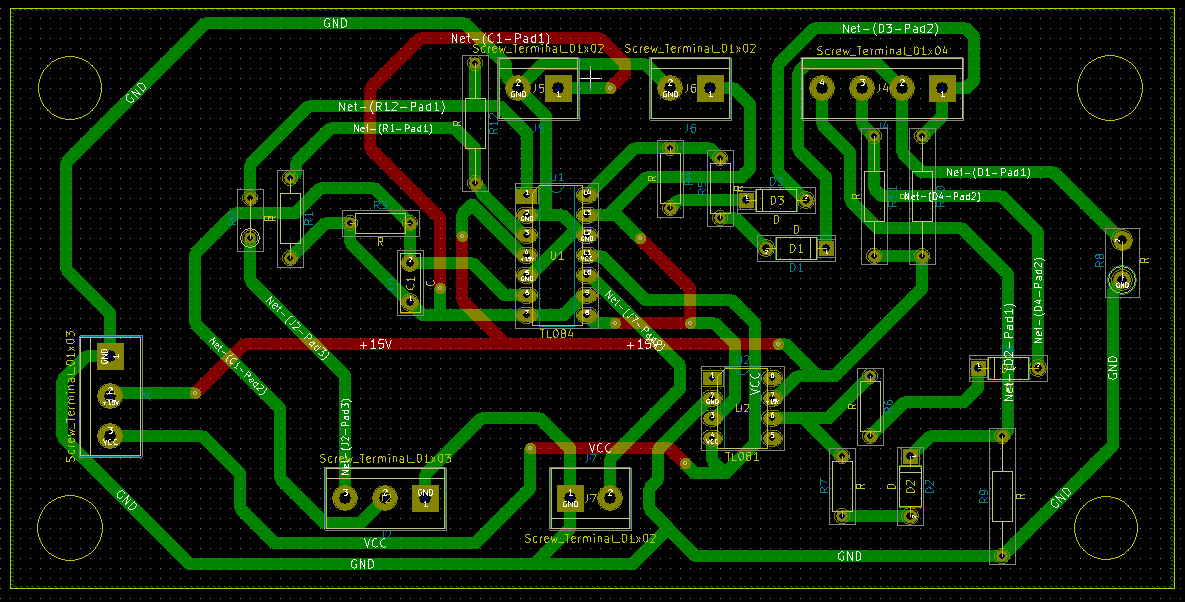

Nous avons utilisé le logiciel Kicad pour la réalisation du schéma et la modélisation de la carte avec les composants et les jonctions en tailles réelles.

E-schéma

Pcb-new

Liste de matériel

|

Carte de commande

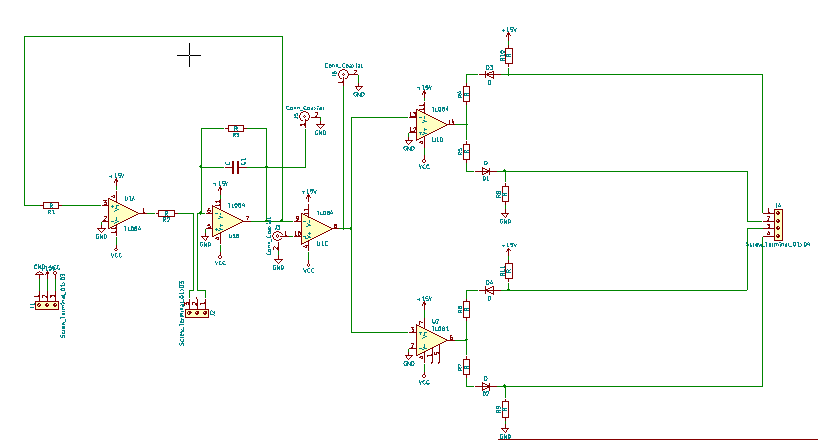

E-schéma

Pcb-new

Liste de matériel

|

Impression des cartes

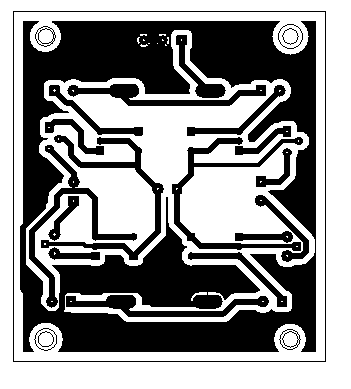

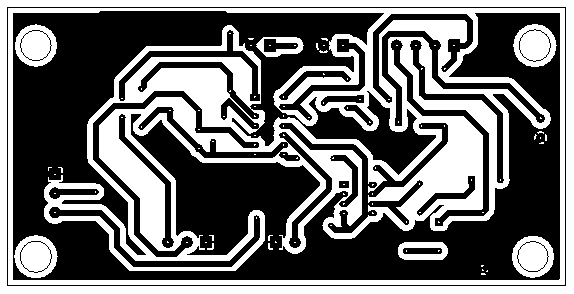

Nous avons imprimé les calque des Pcb pour les utiliser plus tard dans le processus de fabrication des cartes.

Dans un premier temps, nous avons dû prendre les dimensions de nos cartes afin de les découper correctement à l’aide de la cisaille.

Voici nos cartes après la découpe selon les bonnes dimensions.

Ensuite, nous avons placé notre carte avec le calque superposé dans l’insoleuse à UV pendant 2 minutes.

Pour la partie révélation, nous avons utilisé un sachet de la préparation révélatrice dilué dans un litre d’eau. On doit ensuite agiter doucement le bac pour que le liquide submerge la carte, et faire ressortir le circuit imprimé.

La machine à perchlorure de fer nous a permis d’effectuer la suite du tirage du circuit.

La machine à étamage étant hors service, nous avons utilisé de l’étain liquide qui est une technique tout aussi efficace. La manipulation est la même que pour le bac de révélation.

Une fois l’étain incrusté sur nos cartes, nous avons percé les trous pour les pattes des composants. La taille de chaque perçage était prédéfinie pour pouvoir faire rentrer les pattes de tous nos composants.

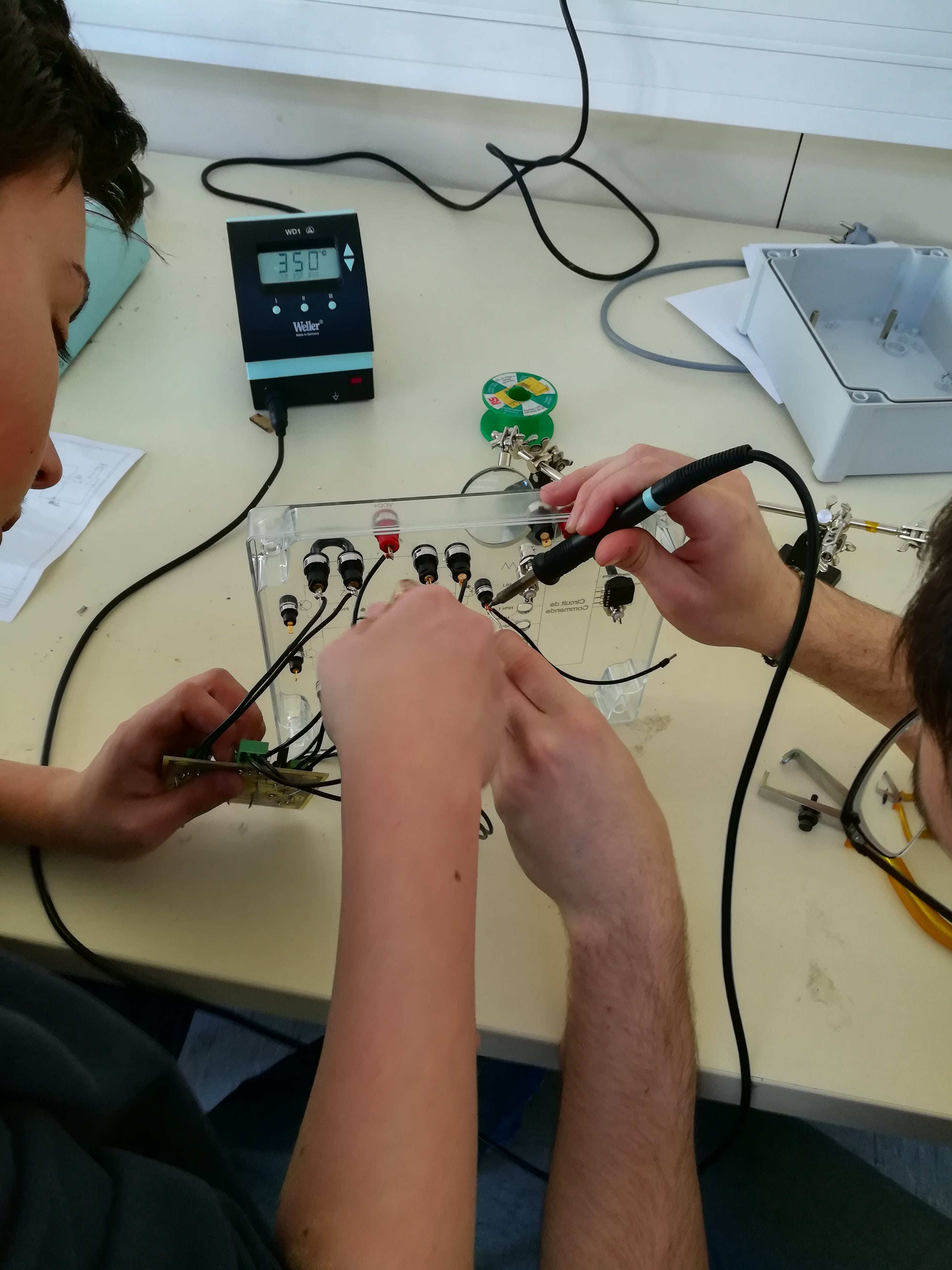

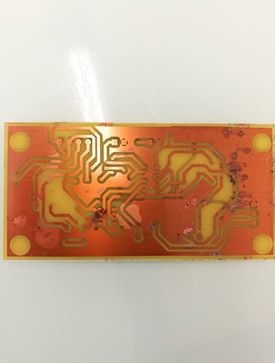

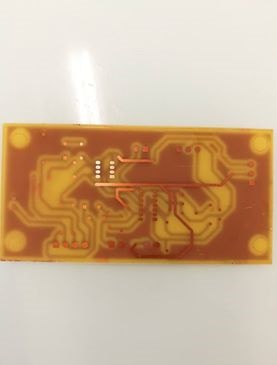

Voila le résultat de la carte de notre partie commande, une carte avec deux couches. Pour connecter les couches nous avons dû réaliser des vias, c’est à dire connecter les deux couches avec de la soudure. Pour la carte de puissance ces étapes sont les mêmes.

L’étape suivante est de souder les composants sur les cartes, une étape difficile car elle demande d’être extrêmement minutieux. Il ne faut pas que deux potentiels soient connectés par de la soudure, les Vias doivent êtres bien réalisés sinon les deux couches ne sont pas en contact.

Voici le résultat final pour la partie puissance:

Le résultat final pour la partie commande:

7. Bilan du projet

Résultats

A la fin des deux semaines de projet, notre carte de commande ne fonctionnait pas. Nous avons donc pris sur notre temps libre afin de régler le problème. Grâce à l’aide de M. Colicchio, nous avons trouvé la cause du problème. Il se trouve qu’ un via était mal soudé. Nous avons donc fait le nécessaire afin que la carte fonctionne correctement.

Au moment ou nous rendons ce rapport, notre maquette pédagogique fonctionne. En effet, nous parvenons à faire varier la vitesse d’un moteur. Néanmoins au vu des courbes obtenues sur l’oscilloscope (oscillations parasites), la maquette présente des défauts qui sont très probablement dû à des soudures mal réalisées ou des câbles mal connectés. Nous travaillerons encore sur les cartes après le rendu du rapport afin qu’elle soit parfaitement opérationnelle pour l’année prochaine.

8. Conclusion :

Ces deux semaines de projet nous ont permis d’acquérir une première expérience du travail en groupe. En effet, il s’agit d’un aperçu de ce qu’est le monde professionnel et le travail en équipe.

Nous avons dû prendre des initiatives pour pouvoir respecter les délais prévisionnels que nous nous sommes nous-même fixés dans notre diagramme GANTT prévisionnel. La répartition des tâches entre les différents membres du groupe, partie commande et partie puissance, nous a permis d’avancer plus rapidement. Nous nous sommes souvent réunis afin d’analyser l’avancement des parties de chaque membres du groupe.

Nous avons dû utiliser les connaissances apprises en cours lors du semestre 1 et du semestre 2. Les notions qui nous ont été nécessaire étaient principalement celles d’électrotechnique et d’électricité.

La plaquette de test sur laquelle nous avons installé les composants nous a permis de tester la partie commande. Cette opération nous a aidés à trouver et résoudre les problèmes rencontrés, sans passer par la partie réalisation de la carte. Cette technique nous a ainsi apporté un gain de temps non négligeable.

Malgré quelques erreurs et soudures mal effectuées, nous avons persistés et réussis à rendre notre projet, opérationnel et respectant le cahier des charges, dans les temps.

Ce boitier hacheur-onduleur va nous servir, ainsi qu’à tous les étudiants du département GEII, lors des TP du semestre 3.

9. Remerciements:

Nous souhaitons remercier les enseignants Mr COLICCHIO et Mr STRAFELLA qui ont été nos tuteurs sur ce projet. Ils nous ont permis de mieux comprendre le sujet, et ont toujours été présent pour répondre à nos questions et nous apporter leur expérience.

Nous remercions également Mr DE SABBATA qui nous a accueillis au sein de l’IUT LAB et nous a conseillé pour la conception de la boite.

Nous remercions enfin Mr ROTH pour nous avoir aidé et conseillé lors des soutenances intermédiaires afin d’améliorer la qualité de notre présentation et de notre prestation pour la soutenance finale.