REVAMPING API SIEMENS

Par M. REINHARTH Julien, M. JAAFAR Hedi et M. ASTORINO Gabriel

Année universitaire : 2018-2019

Projet encadré par M. STRAFELLA Salvatore

SOMMAIRE :

I. INTRODUCTION

- Présentation du projet

- Déroulement du projet

- Budget

- Etat avant-projet

II. ANALYSE DU BESOIN

- Diagramme bête à corne

- Diagramme pieuvre

III. ORGANISATION PREVISIONNELLE

- Mind Mapping

- Diagramme de GANTT prévisionnel et effectif

IV. ETUDE MATERIELLE

- Schéma d’implantation des postes

- Liste du matériel

V. REALISATION

VI. TESTS ET VALIDATION

VII. CONCLUSION

I. INTRODUCTION:

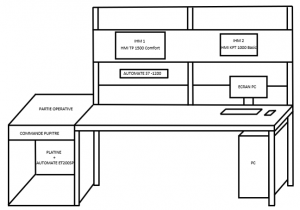

- Présentation du projet: le département GEII a fortement investi dans du matériel permettant de professionnaliser les étudiants dans le monde de l’automatisme industriel. Un domaine qui tend à s’étendre de plus en plus et qui fait partie désormais de nos vies quotidiennes. Notre projet consiste alors à mettre en œuvre ce matériel par le biais de nouveaux automates programmables industriels (API) et de nouvelles interfaces Homme-Machine (IHM), autour de sept plateformes indépendantes.

- Déroulement du projet: le client exige que les nouveaux équipements soient opérationnels dès le 19 Juin 2019 sachant que le projet débute le 27 Mai 2019. Pour mener à bien ce projet, trois étudiants du département GEII ont été réquisitionnés : M. REINHARTH Julien, M. JAAFAR Hédi ainsi que M. ASTORINO Gabriel. Le client viendra observer le déroulement du projet chaque semaine. (Voir Diagramme de GANTT page 4).

- Budget: le département GEII a mis à notre disposition un budget total de 200 euros. Pour mener à bien ce projet nous avons donc utiliser 75 euros de ce budget afin d’acheter les planches support et divers matériels étant donné que la plupart du matériel était déjà disponible à l’IUT.

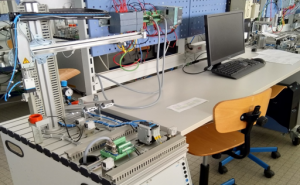

- Etat avant-projet:

II. ANALYSE DU BESOIN:

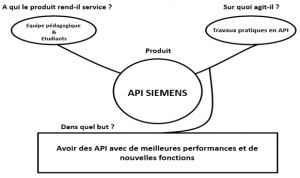

1. Diagramme bête à corne

Le renouvellement des postes d’automatisme profite à l’équipe pédagogique ainsi qu’aux étudiants du département GEII mais aussi aux Licence Pro qui disposeront d’un matériel performant qui permettra d’améliorer l’expérience de l’étudiant dans la programmation d’automates en travaux pratiques.

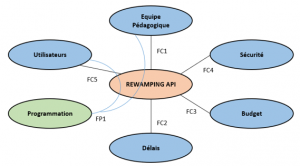

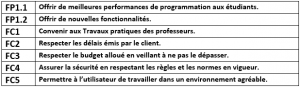

2. Diagramme pieuvre

III. ORGANISATION PREVISIONNELLE DU PROJET :

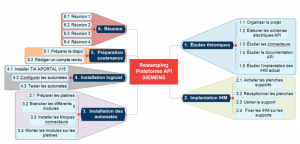

- Mind Mapping :

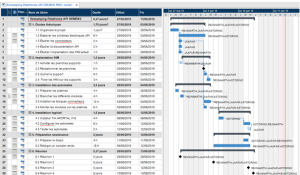

- Diagramme de GANTT prévisionnel:

La Mind Map et le diagramme de GANTT ont permis de dégager les axes principaux de notre projet et d’y attribuer les tâches individuelles auprès de chaque étudiant du groupe, ainsi que les délais à respecter entre chaque tâche. Comme nous pouvons le voir ci-dessus, une réunion sera organisée au sein du groupe ainsi qu’avec le client chaque mercredi. Nous avons décidé de consacrer une bonne partie du temps à la préparation ainsi qu’à l’organisation du projet qui sont des éléments essentiels au bon déroulement du projet et surtout à la satisfaction du client étant l’objectif principal.

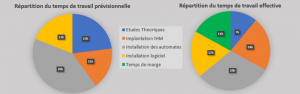

On peut voir sur les diagrammes ci-dessous, que notre temps de travail prévisionnel est bien supérieur à notre temps de travail effectif, cependant ce temps n’a pas été perdu, et a été réinvestit dans la rédaction du rapport et la création du diaporama.

IV. ETUDE MATERIELLE:

1. Schéma d’implantation des postes :

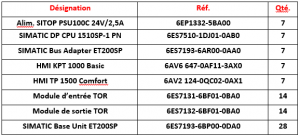

2. Liste du matériel :

V. REALISATION :

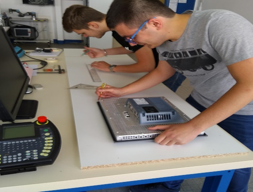

Réception des planches support pour les IHM Traçage des traits de coupe

Nous avons commencé notre projet par la réception des planches qui ont servi de support aux IHM pour les postes en salle d’automatisme. Ce qui nous a permis de commencer à mesurer la surface des IHM afin de les reporter sur les planches.

Découpage et perçage des planches

Après avoir effectué les traçages sur les planches nous avons pu commencer à les usiner et faire les découpes afin d’accueillir les IHM dans les emplacements prévus. Pour des questions de temps et d’ordre matériel, nous avons choisi d’usiner les planches à nos domiciles.

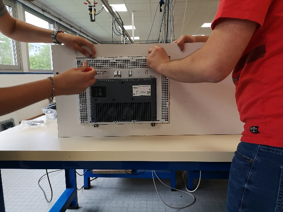

Implantation des IHM sur le support des postes

Une fois que les sept planches ont été usinées, nous avons pu commencer à fixer les IHM sur les planches en veillant à bien les stabiliser et à les orienter convenablement par rapport aux planches. Les planches ont ensuite été fixées sur chaque poste.

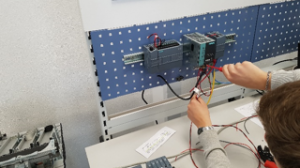

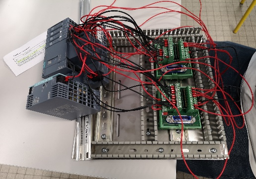

Connexion des différents modules de l’automate

En parallèle de l’usinage et de la fixation des planches, nous avons connecté les différents modules de l’automate, qui nous ont été livrés séparément, entre eux sur le rail de fixation.

Décâblage des anciens automates Câblage des nouveaux automates

Enfin, nous avons procédé au décâblage des anciens automates (S7-1200), et au recâblage des nouveaux automates (ET200SP) en veillant à respecter les normes de sécurité électrique, notamment, en veillant à respecter les branchements liés à l’alimentation, ainsi qu’en respectant le câblage des entrées et sorties de l’automate.

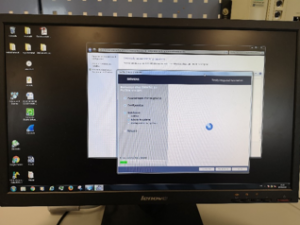

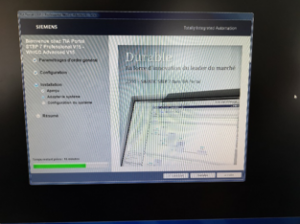

Désinstallation de la version antérieure sur les postes Installation de la nouvelle la version sur les postes

Par un souci de protocole de communication de l’automate vers le PC et réciproquement, nous avons procédé à la désinstallation de la version 14 du logiciel TIA PORTAL (le logiciel de programmation des parties opératives) ainsi qu’à l’installation du logiciel TIA PORTAL version 15 qui, elle, permettait de réaliser cette communication.

VI. TESTS ET VALIDATION:

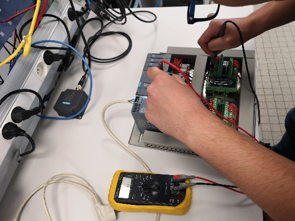

Vérification des câblages Vérification des entrées et sorties

Cette étape est cruciale, elle permet de vérifier si le cahier des charges a été respecté et de vérifier qu’il n’y ait aucune erreur qui pourrait causer des dommages sur les automates, mais aussi sur les parties opératives. Pour cela, nous avons effectué des tests de continuité au multimètre afin de vérifier qu’il n’y ait pas de court-circuit. Puis, nous avons vérifié que les commandes du pupitre réagissent avec l’automate à l’aide des témoins lumineux.

Test d’un programme sur une partie opérative

Pour aller plus loin dans la phase de test et de validation, nous avons programmé la partie opérative de chaque poste afin de vérifier que le programme s’effectue sans erreur.

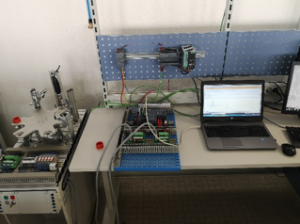

Photo d’un poste terminé

VII. CONCLUSION

Ce projet a donc été mené à bien. Nous avons réalisé le Revamping avec succès, nous avons pu tester tous nos automates et ils se sont révélés opérationnels.

Ce projet fut intéressant, car c’est quelque chose que l’on rencontrera dans la vie professionnelle. En effet, en visitant l’usine de Soultzmatt dans le cadre d’une visite d’entreprise, nous avons réalisé l’utilité des automates programmables industriels, qui font grande partie du monde de l’industrie. Ainsi, le fait d’avoir déjà réalisé un câblage d’automates nous donne un réel plus dans notre recherche de stage l’année prochaine, étant donné qu’on ne met pas en pratique le câblage d’automates en cours.

Etat après projet :

Usine de Soultzmatt :

Remerciements :

Nous tenions également à remercier M. STRAFELLA pour son aide durant le projet, ainsi qu’à M. DE SABBATA qui nous a fournit une bonne part des outils dont nous avions besoin.

Finalement, nous remercions M. ROTH pour ses conseils qui nous ont permis d’améliorer la qualité de notre soutenance orale.