Projet « Course en Cours » :

L’équipe ayant réalisée le projet :

Antoine KIENTZ (GMP)

Théo RIGHINI (GMP)

Nicolas LE FOLL (GEII)

Titouan RIVIERE (GEII)

Sommaire

I. Introduction

II. Analyse fonctionnelle

III. Voiture de Course

IV. Projet d’innovation

V. Avancé du projet

Introduction :

Notre projet se déroule dans le cadre de « Course en Cours », c’est un concours durant lequel plusieurs équipes composées de 4 à 6 étudiants doivent durant une année scolaire, développer une voiture de course miniature, mais également créer un stand, développer un projet d’innovation et préparer une soutenance.

Course en Cours est un dispositif pédagogique original, centré sur les Sciences et la Technologie. Lors de ce concours, les participants montent leur écurie en utilisant les connaissances théoriques obtenues lors des enseignements dispensés dans leurs formations.

Nous avons donc à notre disposition tous les moyens de production et de fabrication du département GMP de l’IUT de Mulhouse, ainsi qu’un accès à l’IUT Lab et à aux installations du département SGM.

La première étape était d’organiser l’équipe suivant le règlement du concours. Il a fallu définir différent poste :

- Chef d’équipe : Nicolas LE FOLL

- Ingénieur conception : Antoine KIENTZ

- Ingénieurs fabrication : Antoine KIENTZ, Théo RIGHINI

- Responsables essais : Titouan RIVIERE, Nicolas LEFOLL

- Responsable style/design : Nicolas LE FOLL, Antoine KIENTZ

- Responsable communication/sponsoring : Titouan RIVIERE, Théo RIGHINI

La première partie de ce projet concerne la création d’une voiture de course miniature (châssis, coque, train avant, etc…). Le moteur de la voiture est fourni par l’organisation du concours.

Les épreuves auxquelles nous allons participer sont les suivantes :

- Course de vitesse

- Arrêt au stand

- Temps de réaction

- Développement sur Catia (logiciel de CAO)

La première partie, réalisée par les élèves de GMP, concerne la création d’une voiture (châssis, train avant, roues, coque) en deux exemplaires, le moteur et la transmission étant fournie par l’organisation. Cette partie permettra à l’équipe de participer aux différentes courses. Antoine, élève en GMP, sera le membre de l’équipe qui participera à l’épreuve de CAO sur Catia.

Cette première partie sera réalisée par les élèves de GMP Antoine KIENTZ et Théo RIGHINI.

La seconde partie est un projet d’innovation qui s’inscrit directement dans le sujet du concours, il s’agit ici de développer/créer une application de « l’intelligence numérique » sous la forme d’un objet programmé répondant à la problématique de course en cours mettant en œuvre des capteurs , actionneurs et un traitement algorithmique de l’information.

Cette seconde partie quand à elle, est réalisée par Titouan RIVIERE et Nicolas LE FOLL, élèves de GEII.

Voiture de Course :

- Conception du véhicule

La phase de conception a été la partie la plus longue à réaliser. En effet, celle-ci nous a demandée beaucoup de temps de réflexion, et de mises en communs des idées, avant d’arriver à des solutions idéales et réalisables.

Nous nous sommes donc réunis devant un tableau, et avons exposés diverses solutions qui nous semblants intéressantes. Ensuite, nous avons évalués les points forts et les points faibles de chaque solution, pour décider de la plus idéale.

- Phase de fabrication et de montage

La phase de fabrication a été séparée en plusieurs parties.

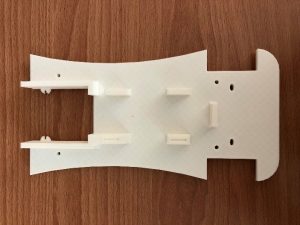

Le châssis

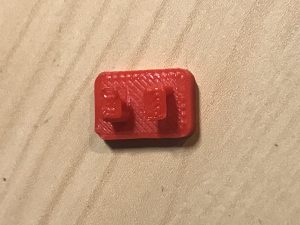

Le châssis a été produit à l’aide d’une imprimante 3D, avec une matière appelée PLA. Cette imprimante est une SIGMAX BCN3D, disposant d’un plateau format A3. Elle est équipée d’un système de double extrusion indépendante, permettant des impressions simultanées, en mode miroir (symétrie) ou duplication.

Au fil du temps, notre solution a souvent évoluée du fait de nouvelles contraintes inattendues ou simplement afin de simplifier l’ensemble. Nous sommes passés par trois principaux designs de châssis, dont deux qui ont été réalisés.

Voici les trois versions par lesquelles nous sommes passés :

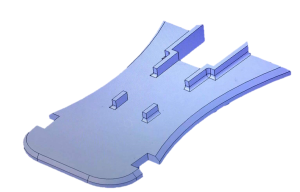

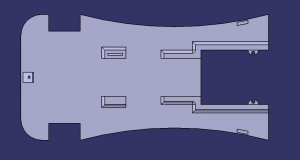

Châssis V1 :

Cette version n’a pas abouti, elle était restée au stade de concept. Nous l’avons conçue selon nos premières idées. La forme globale du châssis n’a pas été beaucoup modifiée.

Nous avions imaginé des rebords chanfreinés afin d’y caler la carrosserie, cependant cela n’était pas concluant. Nous n’avions pas encore imaginé la fixation de la carrosserie, du moteur et de la batterie, ainsi que tout l’ensemble train avant.

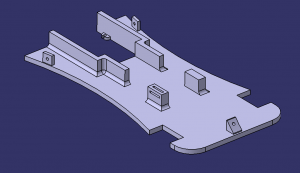

Châssis V2 :

Sur cette deuxième version, nous étions premièrement partis sur la mise en place de trois plots de maintien et mise en position de la carrosserie (deux latéraux, un à l’avant) :

Nous avons finalement opté pour une méthode plus simple qui sera expliqué lors de la présentation du châssis V3.

Les points de fixation de ce châssis sont les suivants :

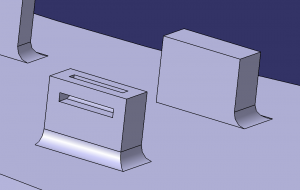

Pour la batterie, la solution retenue est une bande de fixation dite « scratch » qui entoure la batterie, étant donné que le bloc moteur/batterie, la châssis et la coque doivent être démontable en moins de deux minutes (imposé par l’organisation). La bande permet un maintien réglable et un démontage rapide. Nous avons donc créé une encoche dans le châssis afin de permettre le passage du scratch.

Pour le moteur, nous avons mis en place deux bossages percés épousant la forme prévue à cet effet déjà présente sur le bloc moteur. Lors du montage, nous utiliserons un système de fixation vis/rondelle/écrou.

Châssis V3 :

Pour cette troisième et dernière version du châssis, nous avons apporté plusieurs modifications majeures.

Premièrement, nous avons ajouté une deuxième encoche pour la fixation de la batterie (logement du scratch) afin d’assurer un maintien en position optimal. Nous avons également agrandi les encoches car l’imprimante 3D plaçait un matériau de support dans ceux-ci, qui était difficile à enlever en post-impression, ce qui a résulté d’une détérioration du logement.

Nous avons mis en place une rainure dans le « mur » qui guide la batterie, directement en sortie du moteur. Cette modification a été réalisé car le câble qui relie la batterie au moteur est plus court que sur les mesures réalisé sur les plans CATIA fournis par l’organisation. Par conséquent, il est impossible de passer le câble sous la batterie. Nous l’avons donc passé par le côté. De plus, nous avons placé un arrêt au bout de la batterie afin de l’arrêter en translation en direction du train avant.

Au niveau des points de fixation de la coque, nous avons réalisé quatre trous répartis de manière égale sur le châssis, dans lesquels nous allons implanter quatre tiges métalliques de hauteur supérieure à la coque. Une fois la coque posée sur le châssis, nous placerons une goupille pour pouvoir arrêter la coque en translation et l’empêcher de se déloger.

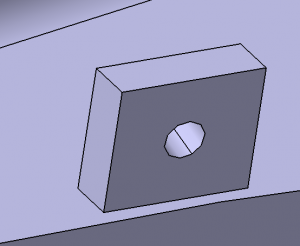

Il a également fallu prévoir le passage de fil guide de la piste Course en Cours sur tout le long du véhicule. Nous avons donc créé un morceau rapporté que nous plaçons dans un logement sous le châssis.

Dernièrement, nous avons déduit que le train avant devait être réglable. Étant donné que la voiture n’est pas dirigeable, nous ne pouvons pas nous permettre d’avoir un défaut de trajectoire. Il faut qu’elle ait un mouvement rectiligne uniforme. C’est pourquoi nous avons inclus deux trous oblong au niveau du train avant afin d’assurer la fixation de l’ensemble fusée (guidage de l’axe) ainsi que son réglage.

Voici un comparatif en photos du châssis V2 et V3 :

Vidéo de l’impression du châssis :

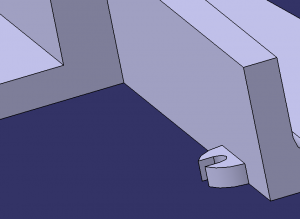

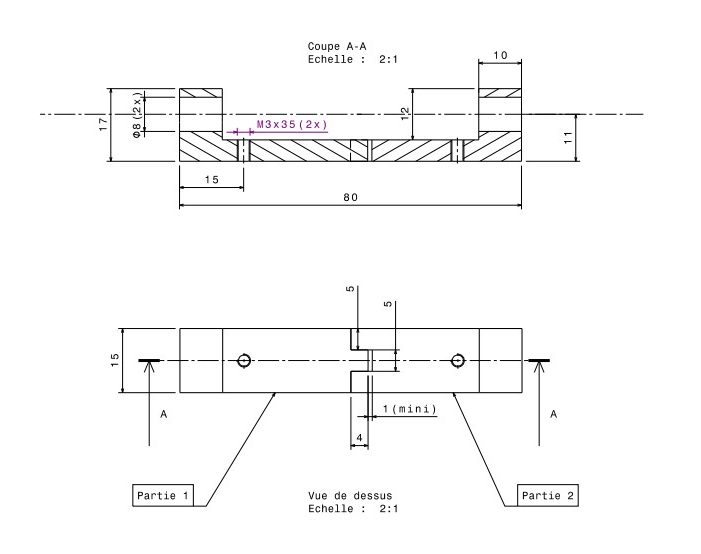

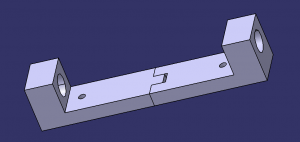

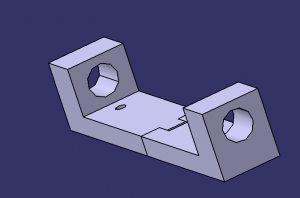

La fusée

La fusée est le nom donné à l’ensemble fixé sur le châssis ayant pour fonction principale de guider l’axe avant en rotation.

Nous avons opté pour une réalisation en usinage conventionnel d’un ensemble composé de deux pièces. Nous avons choisis de réaliser ces pièces en usinage dans un brut d’aluminium car ces pièces devraient disposer d’alésages (H7) pour accueillir des bagues en bronze, afin de réaliser un guidage parfait de l’axe. Ces pièces apportent également de la rigidité au véhicule.

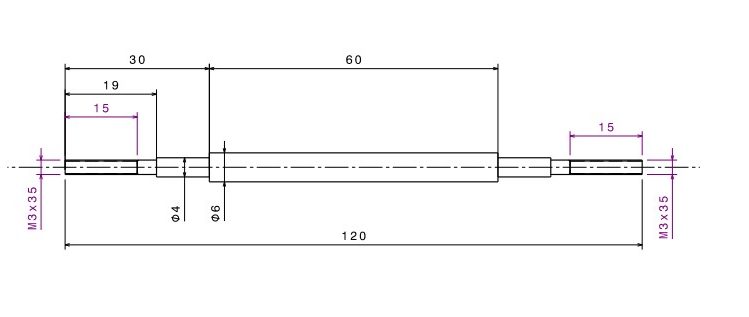

Axe avant :

L’axe du train avant a été usiné à l’aide d’un petit tour conventionnel. Cette étape a été minutieuse car il fallait par moment charioter l’axe sur 30mm en réalisant un diamètre 3mm. La tige était donc fortement soumise à la flexion. Il a fallu être précis lors des phases d’usinages et faire attention à l’usure des plaquettes carbures car l’outil chauffait beaucoup.

L’axe est une pièce de révolution disposant de trois diamètres différents :

- Diamètre 6mm : c’est le diamètre non fonctionnel de l’axe, il est présent au centre de la fusée et n’est soumis à aucune contrainte particulière.

- Diamètre 4mm : c’est le diamètre qui est monté glissant dans les bagues en bronze H7, la rotation optimale repose sur ce diamètre. Afin d’éviter quelconque frottement entre la roue et la fusée, ce diamètre dépasse d’1mm de la fusée et fait donc office de butée pour la roue.

- Diamètre 3mm : c’est le diamètre aux extrémités de l’axe, il est fileté en M3x35 (mise en place d’un écrou au bout) et c’est lui qui accueille les roues.

Les roues :

Les roues ont été réalisées en impression 3D. Elles sont composée d’une ou plusieurs jantes (cela dépend du train avant ou arrière) et d’une bande roulante (polyuréthane) faisait office de pneumatique.

La jante arrière est décomposée en deux parties. La première partie qui contient le trou diamètre 3mm de passage de l’axe, et la deuxième partie contenant un carré de 4.5×4.5mm, carré présent sur l’axe moteur et ayant pour but d’entraîner les roues arrières.

Ces deux parties s’emboîtent l’une dans l’autre et englobe la bande roulante. La bande roulante est adaptée à cette jante et réalisée spécialement selon ses dimensions.

Les roues avant fonctionnent sur un principe similaire. Elles sont composées d’une jante disposant d’un trou diamètre 3mm de passage de l’axe, et d’une bande roulante également réalisée sur mesures.

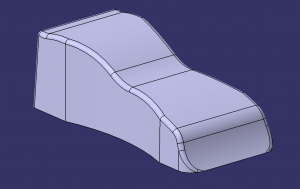

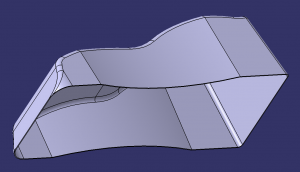

La coque :

Nous voulions cette coque avec une allure aérodynamique, style supercar futuriste. L’esquisse a été pensée comme le reste du véhicule, chacun a donné son avis et cela a abouti à des croquis.

Une fois l’alllure principale du véhicule trouvée, nous avons réalisé sa conception sur CatiaV5. Nous nous sommes alors tournés vers le département SGM afin de leur demander des conseils sur les techniques de thermo-moulage.

Sur les conseils de Mr. ANTHOINE, nous avons dépouillé (5°) la coque pour faciliter le démoulage et l’avons rayonné (5mm) pour éviter les problèmes liés aux angles vifs lors du démoulage. Le plateau de leur machine de thermo-moulage n’étant pas assez grand, nous avons donc recours à l’aide du Lycée Théodore DECK de Guebwiller qui ont une machine capable de réaliser des pièces de telles dimensions (300×120).

La fabrication sera réalisée soit en ABS (épaisseur 1,5mm, plus simple à peindre mais moins résistant) soit en PVC (épaisseur 1mm, transparent donc plus compliqué à peindre, plus résistant aux chocs).

La matrice de moulage a été imprimée en deux parties, puis collée pour le moulage.

Aujourd’hui, il reste à mouler la coque au lycée Théodore DECK, et réaliser les quatre barres de fixations de la coque sur le châssis en tournage.

Conclusion :

Grâce à ce projet, nous avons pu suivre un projet entier, de sa conception à sa fabrication. Nous avons pu appliquer les compétences acquises lors des deux années de DUT, en conception mécanique mais également lors des cours de CAO.

Nous avons pu développer nos qualités de travail en groupe mais également nos capacités de réflexions. Les problèmes rencontrés ont été des challenges que nous avons pu relever en appliquant encore une fois les connaissances du DUT GMP.

Pour finir, nous avons pu utiliser les connaissances d’usinages acquises lors de la première année.

Projet d’innovation :

La seconde partie de ce projet comme définit dans l’introduction, s’inscrit directement dans l’objectif du concours. Nous avons donc choisi de « créer » une voiture dite connectée, ce qui veut dire que l’on doit pouvoir accéder à un certain nombre de capteurs et pouvoir agir sur les effecteurs présent dans la voiture.

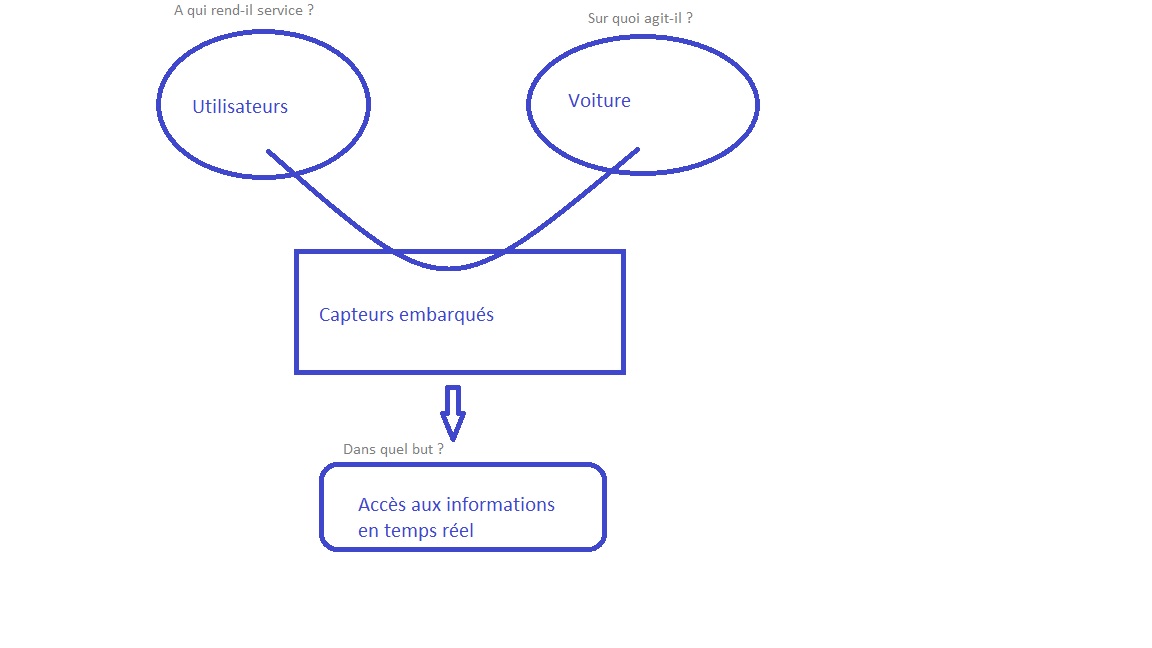

Analyse fonctionnelle

Cahier des charges fonctionnel :

Intégrer un système composé de capteurs et d’effecteurs dans une voiture télécommandée et envoyer ces informations en temps réel via une IHM :

- le système doit comporter des capteurs comme de température, humidité, accéléromètre et doit être assez petit pour rentrer dans une voiture télécommander.

- Échange des informations en temps réel.

- Avoir une IHM pour pouvoir visualiser ces données et agir sur les effecteurs.

Bête à corne :

Réalisation Matériel:

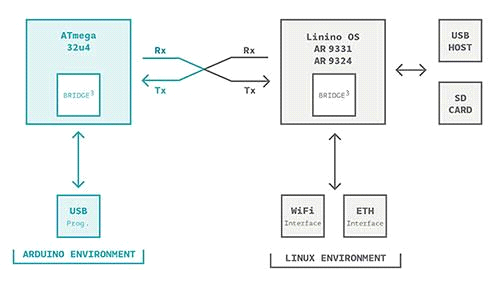

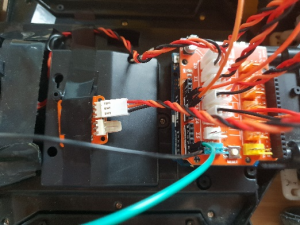

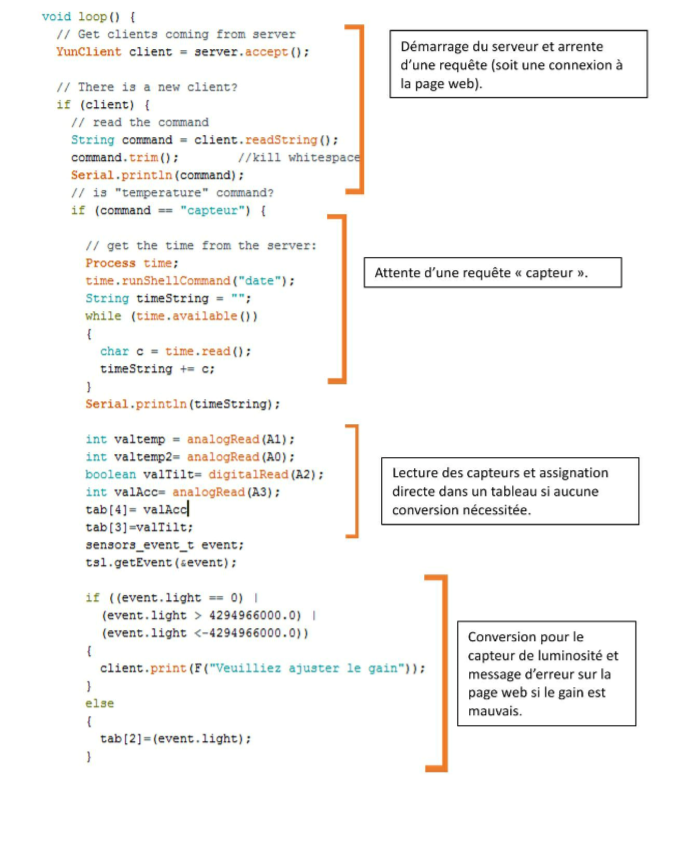

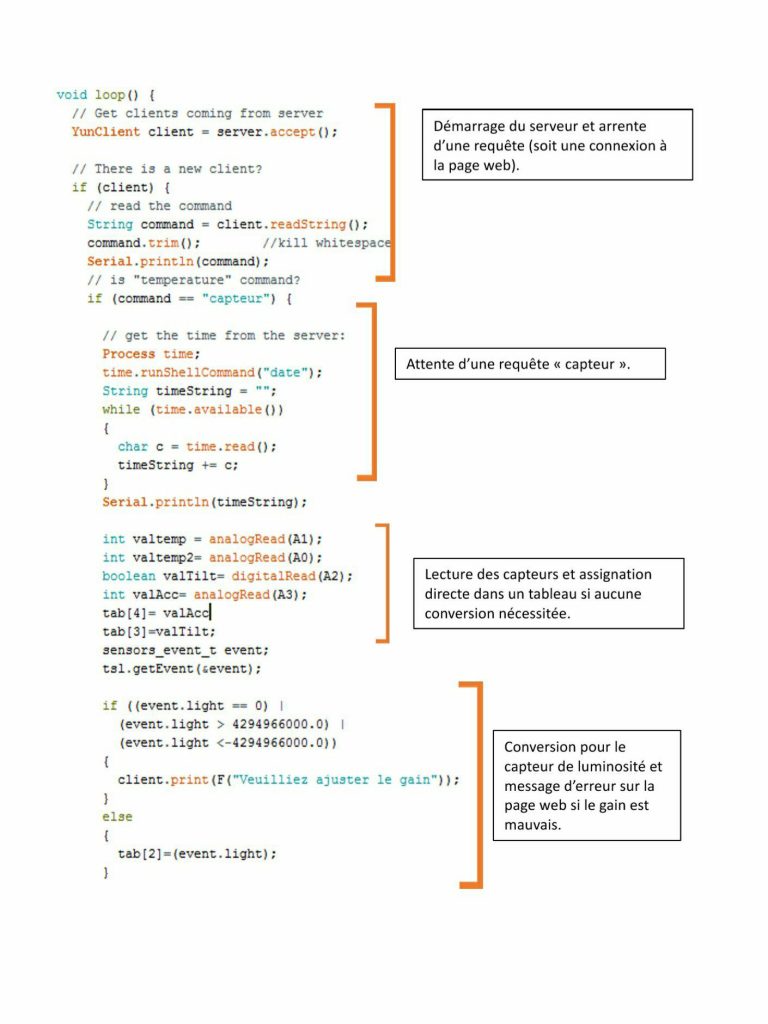

Dans un premier temps, nous avons choisi un Arduino Yun, qui est composé d’un microcontrôleur car il permet d’un part une intégration facile dans la voiture et de gérer un certain nombre de capteurs et d’effecteur, et d’un autre part de gérer en parallèle grâce un processeur spécifique une page web.

Architecture Arduino Yun.

En effet, le Yun possède deux processeurs différents et donc deux environnements permettant de gérer dans une première partie l’acquisition des données en langage C (environnement Arduino) qui par le bridge sera envoyé au noyau Linux, pour exécuter des protocoles HTTP et d’interagir avec notre IHM web.

Les capteurs choisis sont les suivants :

- Double capteur de température

Le premier capteur est installé à l’extérieur de la voiture dans le but de connaitre la température ambiante. Le deuxième, collé au moteur à courant continu, indiquera la température de ce dernier afin que nous puissions agir dessus.

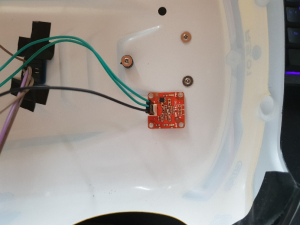

- Capteur de luminosité

Situé sous le toit de la voiture, le capteur servira à capter la luminosité ambiante et agira sur les phares.

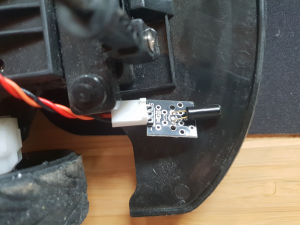

- Capteur de chocs

Collé au niveau du capot, le tilt sensor envoie une impulsion en cas de chocs (utilisable pour un arrêter le moteur par exemple).

- Accéléromètre

Les actionneurs :

Leds : Rajout de leds au niveau des phares.

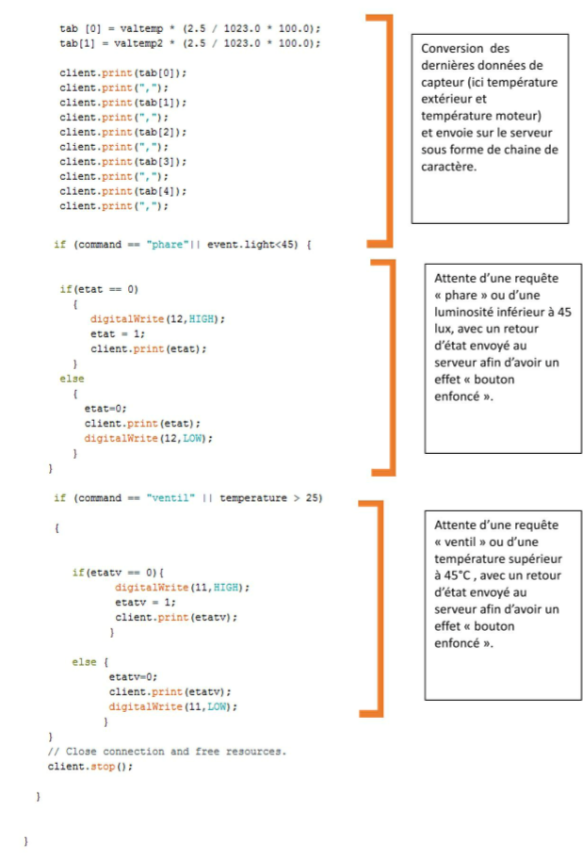

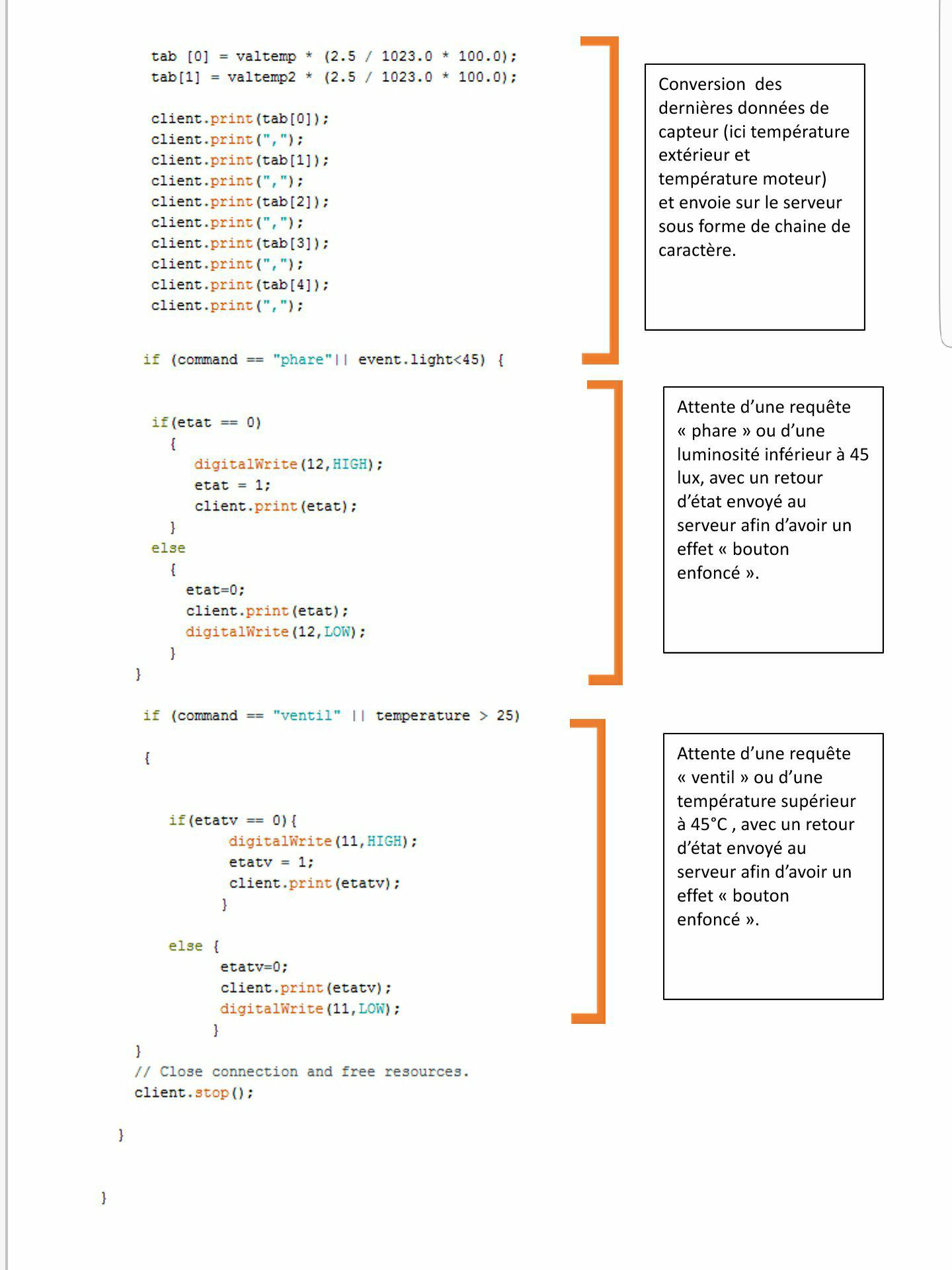

Les leds peuvent-être dirigées de différentes façon : soit par une requête directement envoyée de la page web par un utilisateur, soit si la luminosité tombe à moins de 40 lux

Ventilateur : Comme les leds, s’actionne à l’aide d’une requête ou si la température du moteur dépasse les 60 degrés Celcius.

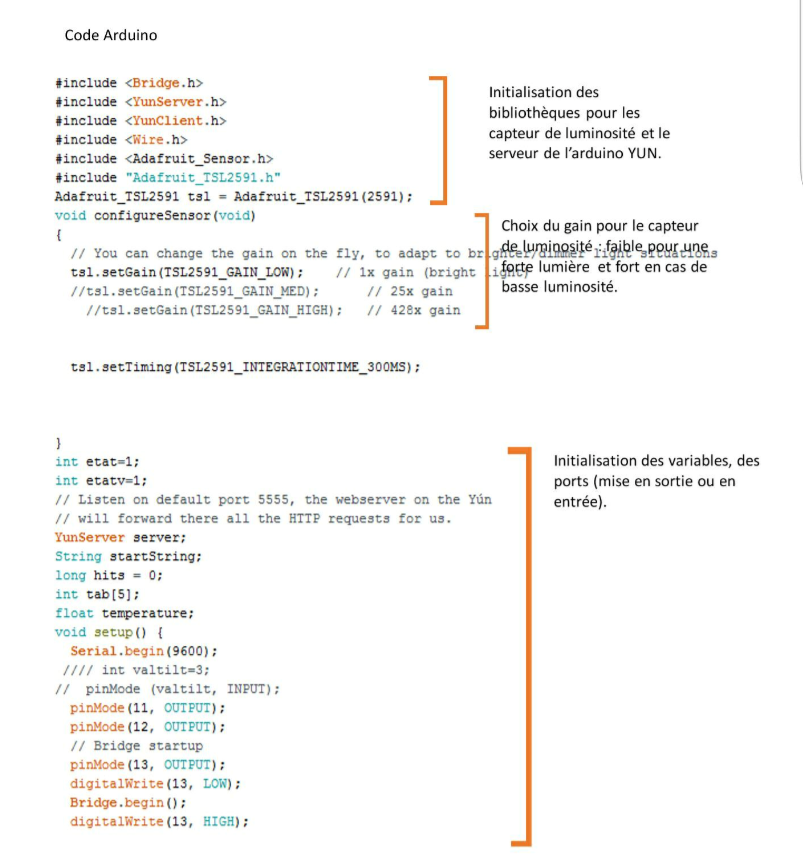

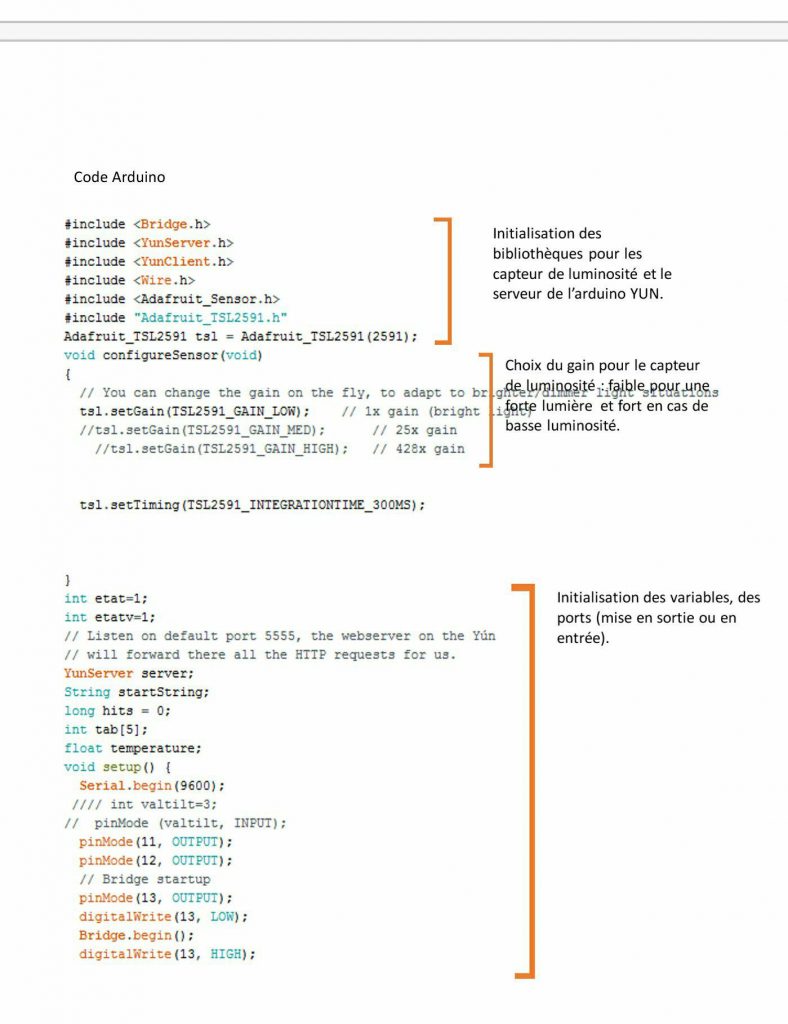

Voici les codes en C commentés :

Supervision :

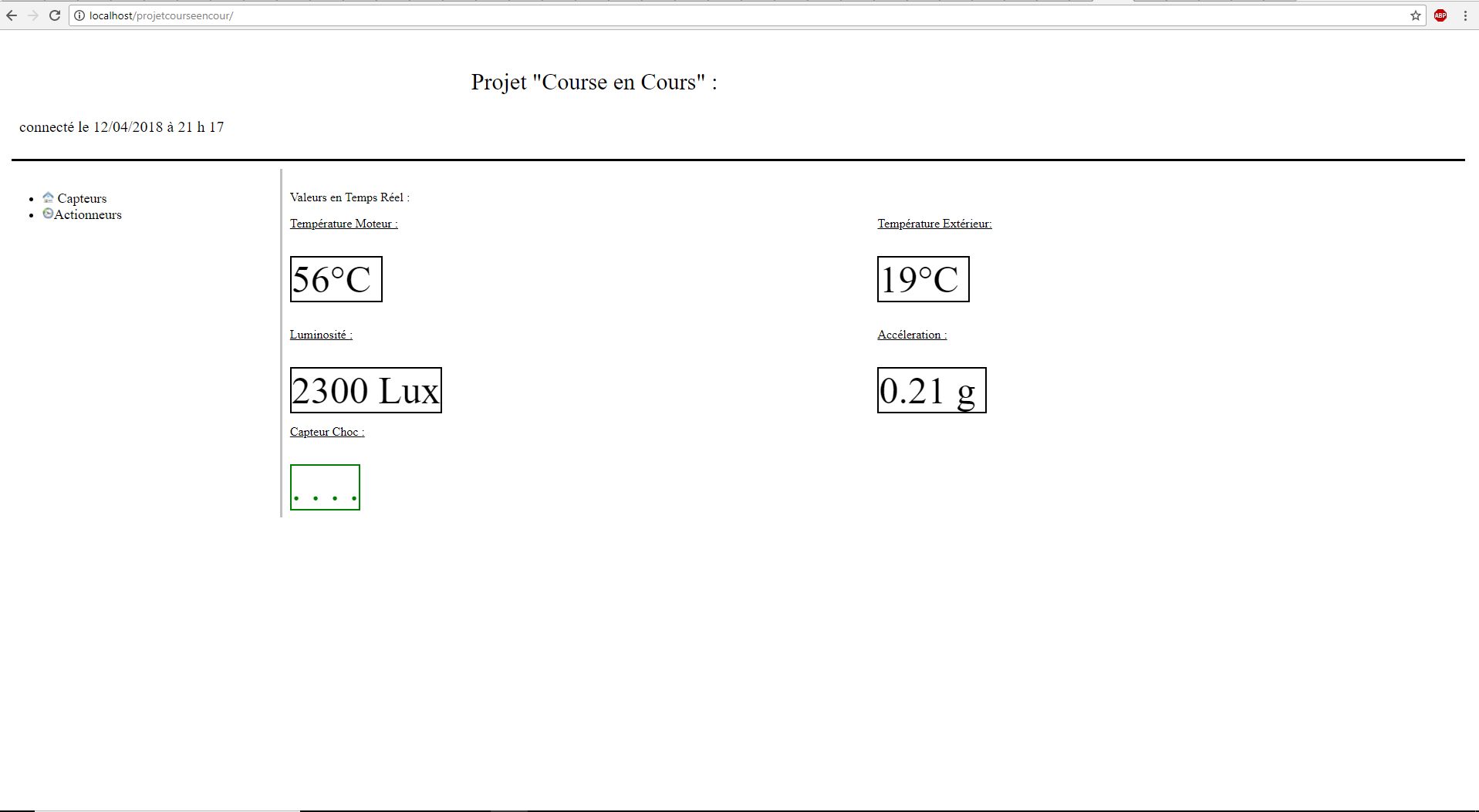

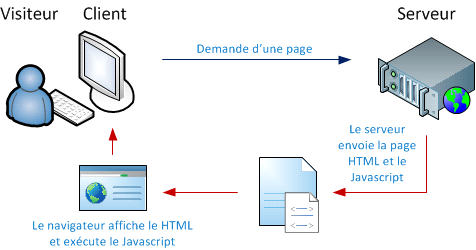

Pour la réalisation de la supervision, nous avons dû créer une IHM permettant de visualiser toutes les données acquises ainsi que d’envoyer des « ordres » à l’Arduino. Pour réaliser cette IHM nous avons choisi d’utiliser le format web, rendu possible grâce à l’Arduino Yun, et donc nous avons écrit cette IHM en Hyper Text Markup Language (HTML) qui est un langage de balisage conçu pour représenter les pages web, uniquement structurel.

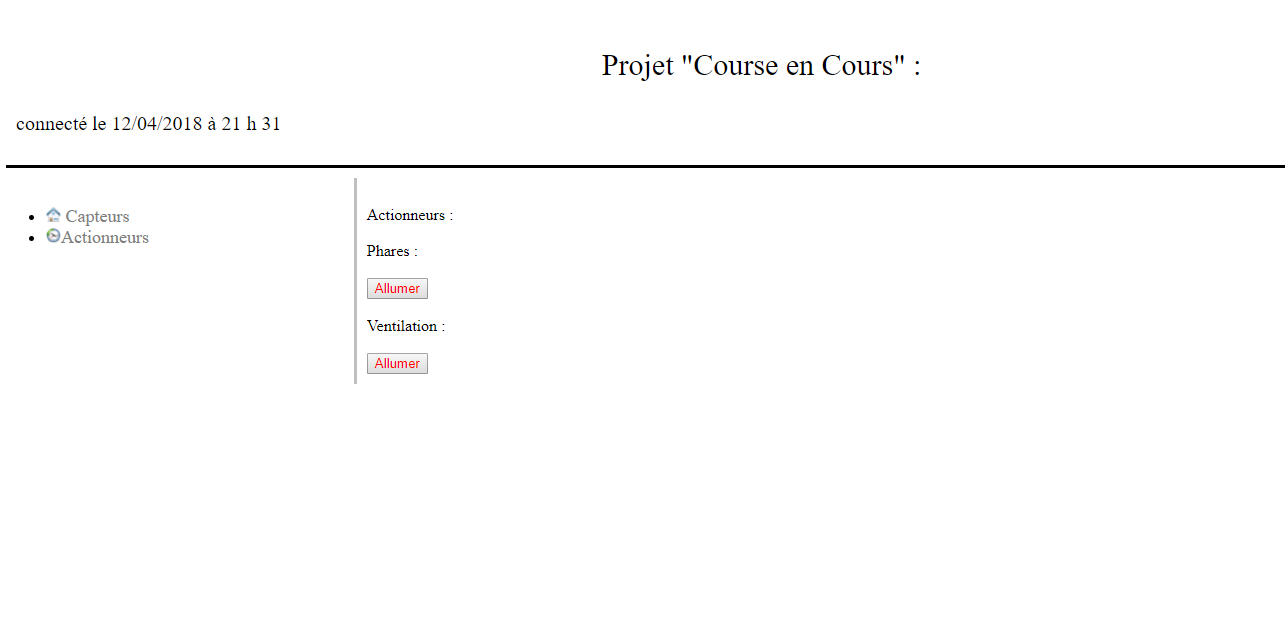

Cette IHM web est constitué de deux parties :

- La première page est l’acquisition des capteurs :

- La deuxième page permet d’agir directement sur les effecteurs via des boutons.

Après création de cette page web, il nous faut maintenant pouvoir dialoguer avec l’Arduino.

C’est donc pour cela que l’on a utilisé le Javascript, qui est un langage de programmation de script orienté objet qui permet de rendre les pages web dynamique autrement dit interactive avec l’utilisateur.

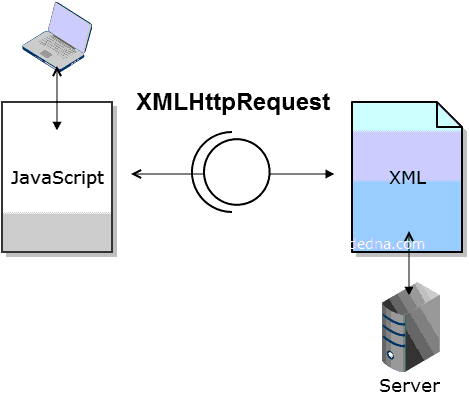

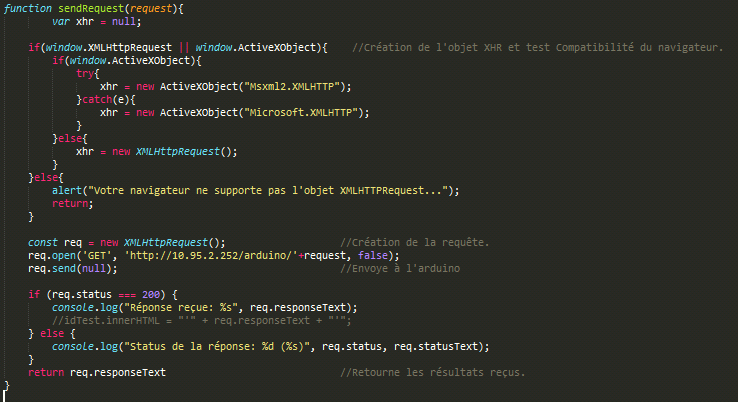

Hors ce langage ne s’exécute seulement que sur le client et ne permet donc aucun échange avec le serveur. C’est donc pour cela que l’on a utilisé le protocole Hypertext Transfer (HTTP) et plus précisément le XMLHttpRequest qui est un objet du navigateur accessible en Javascript permettant d’obtenir des données du serveur au format XML, JSON, ou HTML.

C’est donc grâce à ce protocole que l’on à créée une fonction type qui permet de recevoir non seulement des données mais aussi envoyer des « ordres » à l’Arduino qui seront ensuite traités pour gérer les effecteurs comme expliqué dans la première partie.

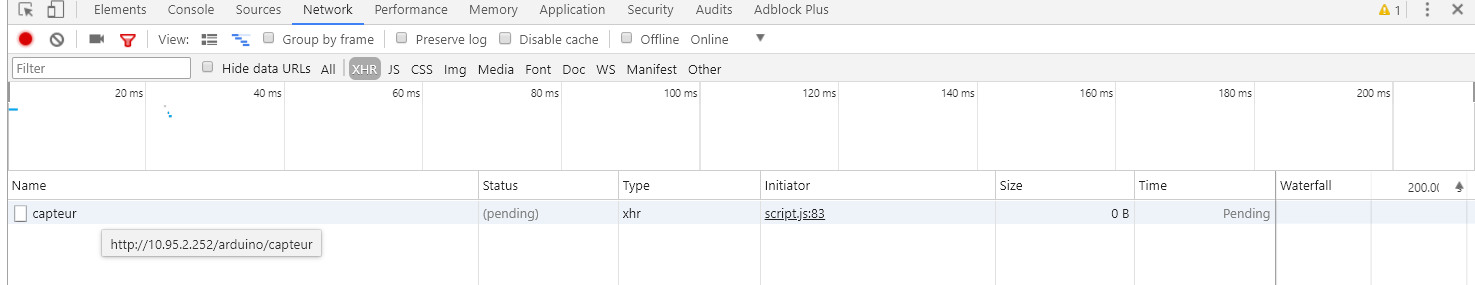

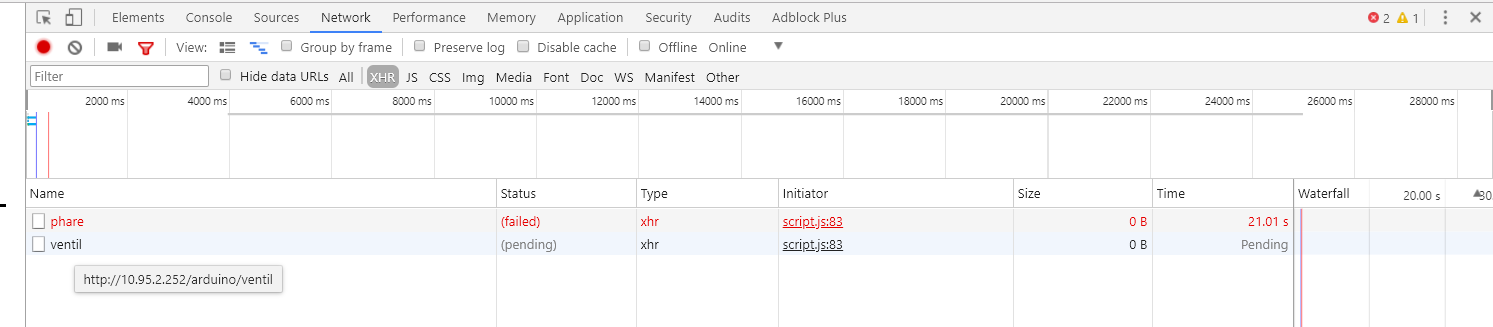

Dans la page « capteurs », les requêtes vont se lancer automatiquement toutes les secondes sans actions préalable de l’utilisateur.

Puis la page « effecteurs », elles seront lancées par l’utilisateur directement via l’appui de boutons.

Conclusion :

Malgré quelques problèmes rencontrés, on à réussis à remplir nos objectifs. En effet, le calibrage des capteurs n’à pas été facile, de même pour mettre en fonctionnement l’Arduino à cause de la configuration de base.

Maintenant après avoir terminé ce projet il y plusieurs d’amélioration possible :

- Agir directement sur le moteur avec le capteur de choc.

- Gérer les phases d’accélération grâce au capteur d’accélération.

- Avoir la vitesse en temps réel.

Documents Annexes :

Code en C Arduino :

code HTML/CSS et JS :

….