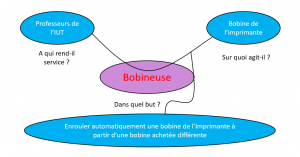

1) « Bête à corne » : énoncé du besoin

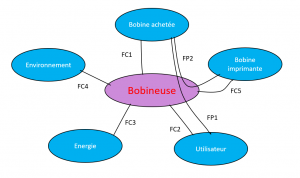

2) Diagramme « pieuvre » : analyse des besoins

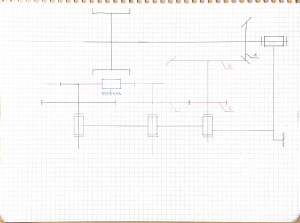

1) Solution retenue : schéma cinématique

2) Calcul du rapport d’engrenages

4) Définition du nombre de tour de la bobine

V. Conclusion

I. Introduction

Le projet tuteuré de notre DUT a pour objectif de réaliser un système permettant de rembobiner le fil d’imprimante 3D d’une bobine achetée sur une bobine type de l’imprimante afin de faciliter la le transfert.

Nous sommes deux étudiants de GMP à réaliser ce projet :

VUILLEMIN Joffrey

CONSALVO Matteo

II. Cahier des charges

1) « Bête à corne » : énoncé du besoin

2) Diagramme « pieuvre » : analyse des besoins

FP1 : Permettre à l’utilisateur de rembobiner un fil facilement et sans effort.

FP2 : Transmettre le fil d’une bobine achetée sur la bobine type de l’imprimante.

FC1 : S’adapter à la diversité de bobine achetée.

FC2 : Permettre à l’utilisateur une mise en place rapide du système.

FC3 : S’adapter à l’énergie du secteur.

FC4 : S’adapter à l’environnement : être maniable.

3) Contraintes

Pour réaliser le système, nous sommes libres de sa conception mais avec quelques contraintes :

- Enrouler une bobine de 1 kg de fil d’ABS de Ø 1,75mm

- Temps pour l’enroulage : +/- 1h

- Vitesse max de la bobine : 150tr/min

- Variété de bobine achetée

- Enrouler le fil de façon à faire des spires propres

- Un seul moteur pour la rotation de la bobine et le guidage du fil

- Budget de 500 €

III. Conception

1) Solution retenue : schéma cinématique

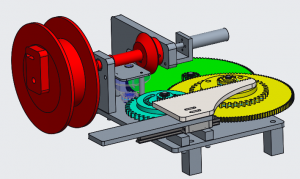

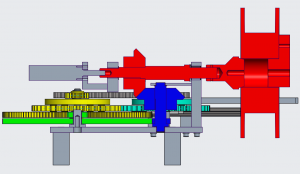

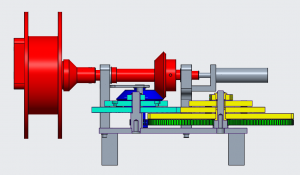

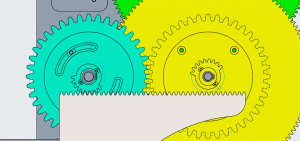

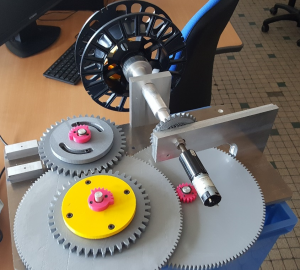

Nous avons décidé de réaliser ce système avec une liaison crémaillère et demi-pignon afin que ceux-ci, qui tournent dans le sens opposé, font faire des aller-retours à la crémaillère de la distance de la largeur de la bobine pour enrouler le fil de manière propre. Nous avons alors réalisé une suite d’engranges comme sur le schéma cinématique suivant :

2) Calcul du rapport d’engrenages

Largeur de la bobine = 56mm

Diamètre du fil = 1,75mm

S=R*θ

Or on veut un angle d’entrainement pour chaque demi pignon de π rad.

On peut donc déterminer le rayon primitif : 56/π =17,825mm

La condition pour que la bobine enroule le fil de façon correcte : 1 tour bobine doit correspondre à une avance de 1,75mm

Il faut donc que le pignon tourne d’un angle de 1,75/17,825=0,09818 rad quand la bobine fait un tour.

On détermine donc le rapport de réduction qui est de 0,09818/2π= 0,01563

R=0,01563

R=(Z1*Z3) / (Z2*Z4) = 0,01563

En prenant Z1=Z3=17

Et Z2=Z4=136

On obtient un R=0,015625

3) Modélisation

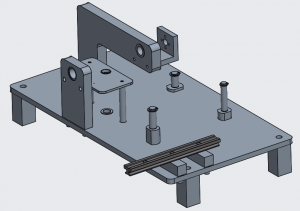

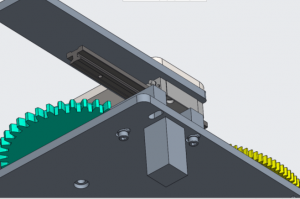

Pour commencer la conception, on a d’abord réalisé un squelette pour définir l’emplacement de chaque engrenage et chaque axe. On a donc pu ensuite réaliser le bâti.

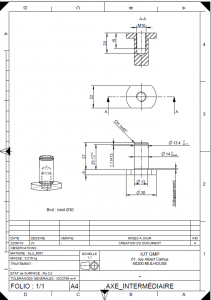

Pour le concevoir, on a pris en compte les entraxes entre les différents engrenages pour ainsi créer les différents supports. Ensuite on a réalisé chaque axe en faisant son assemblage pour créer ainsi des chaines de côtes et avoir une cotation fonctionnelle des arbres. On a ensuite réalisé les plans de fabrications des différentes pièces à fabriquer.

Pour avoir un réglage possible des entraxes des pignons, on a décidé d’attacher les axes au bâti avec des vis et avec un trou de passage permettant du jeu.

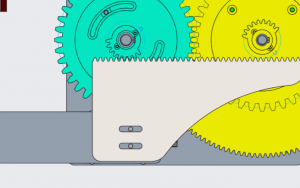

Afin de pouvoir régler la position d’un des deux demi-pignon, on a ajouté une plaque réglable axialement permettant de contrôler la position du demi-pignon qui lui sera fixé dessus.

Pour régler la position de la crémaillère on a mis des trous oblongs sur celle-ci pour son réglage par rapport à un axe et sur le bâti pour son réglage par rapport à la crémaillère :

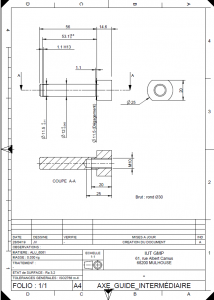

Pour la réalisation des plans, on a fait les chaînes de côtes afin de coté l’arbre fonctionnellement. En voici quelques exemples :

4) Définition du nombre de tour de la bobine

Pour que le moteur s’arrête de tourner, on a prévu un capteur qui va compteur le nombre de tour et qui va s’arrêter à un certain nombre. Celui-ci va être défini de la manière suivante :

Il faut qu’on rembobine 1kg de fil ce qui correspond à 410 m de fil. La largeur de la bobine étant de 56 mm et le fil de diamètre 1.75 mm. On peut donc faire 32 tours par rangée de fil sur la largeur de la bobine. Le diamètre de la bobine vide est de 148mm. On a donc une suite arithmétique pour calculer le nombre de tour pour arriver à 410m : Un = (32*π*148) + 0.351n

On trouve r= 0.351 car à chaque tour on ajoute 1.75*2 au diamètre d’enroulement :

U1=32*π*(148+2*1.75) = 15,230 m

U0=32*π*148 = 14,879 m

Donc r = 15,230-14,879 = 0.351 m

On a donc la relation suivante : Un = 14.879 + 0.351n

Avec la formule de la somme des suites arithmétiques, on trouve que U0+U1+……+U21 = 408.42m

Il faut donc que la bobine fasse 21*32 = 672 tours pour qu’elle ait rembobiné 1 kg de fil.

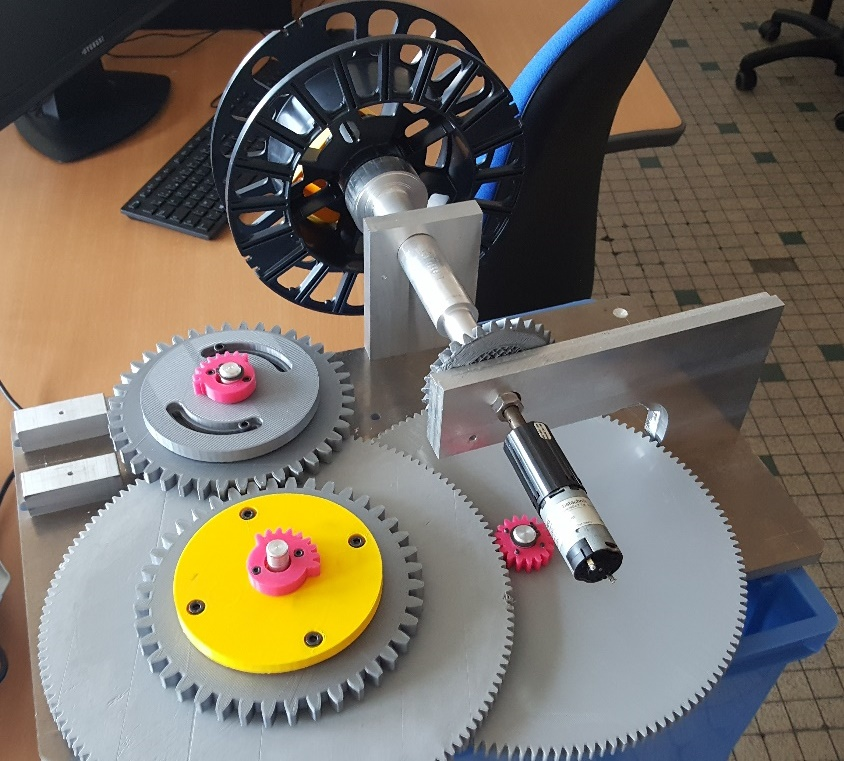

IV. Réalisation

Pour la réalisation des pièces, nous avons décidé d’usiner à la machine traditionnelle les axes et les supports. De plus, nous avons réalisé le bâti en aluminium en découpe jet d’eau. Nous voulions créer notre série d’engrenages avec cette machine découpe jet d’eau mais elle est tombée en panne. Nous avons donc changé de méthode et alors utilisé l’impression 3D en plastique pour les réaliser.

V. Conclusion

Ce projet nous a permis de voir comment fonctionne le déroulement d’un projet, de la phase d’avant-projet, d’étude, de commande et enfin de réalisation. Manquant beaucoup de temps en atelier, nous n’avons pas pu finir la réalisation.