L’équipe du projet :

Yoann NOURY (GEii)

Quentin FERRARA (GEii)

Romain GILLIOT (GMP)

Kevin CRONEL (GMP)

Benjamin BOHRER (GMP)

Sommaire

I. Introduction

II. Les premiers pas

1. La gestion du Projet

2. Analyse fonctionnelle

3. Définition des limites du projet, réalisation du cahier des charges

4. [Drone] – Choix des composants : Comment et Pourquoi ?

5. [Drone] – Simulation de la configuration

6. [Casque Réalité augmenté] – Comment le réaliser ?

III. Conception du Drone

1. Modélisation et impression du châssis en 3D

2. Assemblage

3. Paramétrage de la radiocommande

4. Configuration et câblage du Naze 32

5. Phase de test

IV. Conception du casque de Réalité augmentée

1. Réalisation du casque

2. Mise en place du retour vidéo sur le smartphone

I. Introduction

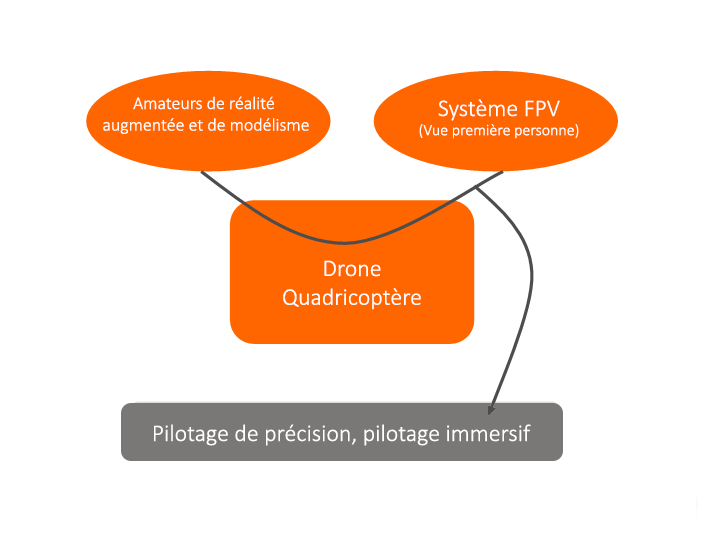

L’origine du projet de drone est née lors de la première réunion GEII/GMP. Ayant tous un intérêt commun pour les drones, notre groupe s’est formé naturellement. Cette innovation au cœur des sujets d’actualité technologique embarque de l’électronique ainsi que de la mécanique. Pour ne pas faire un simple drone, nous avons décidé d’y ajouter une autre technologie à la mode : la réalité augmentée. Elle offrira au pilote une expérience de vol immersive en vue à la première personne (FPV, First Person Viewer). Le drone sera équipé d’une caméra dont le retour vidéo se fera sur smartphone. Il sera placé dans un casque de réalité augmentée type cardboard, qui sera adapté par nos soins pour accueillir les équipement nécessaires.

II. Les premiers pas

1.La gestion du Projet

Il nous semble nécessaire de faire une parenthèse sur l’organisation du projet suite à la coopération GEII/GMP. La première contrainte est la communication, donc nous avons mis en œuvre une solution. Pour un bon suivi du projet et une bonne organisation, un outil de gestion de projet a été mis en place dès la première séance. Celui-ci se nomme Propulse et se révèle être très complet. Il propose la création de tâche avec la possibilité de les affecter aux membres du projet. L’avancement est régulièrement mise à jour par le responsable de la tâche. Une description peut être ajoutée pour savoir exactement de celle-ci.

L’outil dispose aussi d’une partie « Wiki » ou nous pouvons partager toutes sortes de documents et y rédiger des notes.

2. Analyse fonctionnelle

3. Définition des limites du projet, réalisation du cahier des charges

Divers et varié sont les drones que nous trouvons actuellement sur le marché. Petit, moyen, grand, drone de course ou drone pour la prise de vue, nous avons dû faire un choix. Le budget étant limité et restreint, le choix d’un drone pour la prise de vue ne répondait pas à ce critère étant donnée les coûts onéreux d’une bonne caméra.

Nous voulions un drone unique, tout droit sorti de notre imagination. L’impression 3D est la technologie parfaite pour répondre à ce critère. Nous avons ensuite réfléchis aux autres problématiques que nous allions rencontrer et ainsi établir le cahier des charges suivant :

| Fonctions | Critères | Niveau | Flexibilité |

| FP1 : Vol en immersion | Temps de vol | 5 minutes minimum | F0 |

| Portée du drone | Respect de la loi, le drone doit être garder en visuel | F0 | |

| Retour vidéo fiable | Pas de perte du signal vidéo | F1 | |

|

FC1: Châssis ergonomique

|

Dimensions | 20×20 cm maximum, taille du plateau de l’imprimante 3D | F0 |

| Solidité | Choix d’un matériaux résistant | F0 | |

| Sécurité et protection de l’appareil | Armature permettant la préservation des hélices et des composants | F0 | |

| Pratique et optimisé | Placement des composants sans problème de place | F1 | |

| FC2: Alimentation | Alimentation côté drone | Alimentation 12V, capacité importante | F0 |

| Alimentation côté retour vidéo | Alimentation 12V, capacité suffisante pour une session de vol | F1 | |

| FC3: Stabilisation | Quadricoptère | Réglage des moteurs 2 à 2 | F1 |

| Répartition du poids | De manière homogène de façon à ne pas provoquer de déséquilibre | F2 |

4. [Drone] – Choix des composants : Comment et Pourquoi ?

- Châssis

Très vite, nous avions a cœur de concevoir et réaliser notre propre châssis en impression 3D. À la vue des caractéristiques de l’imprimante, nous devions faire un drone occupant un volume de 20cm3 comme précédemment indiqué dans le cahier des charges.

Ce fût le premier critère déterminant pour la suite. Il fera donc l’objet d’une partie à lui seul dans la suite du rapport.

- Contrôleur de vol

Ce composant a été de loin le plus simple a choisir. Le contrôleur de vol est la carte mère du drone, le modèle NAZE 32, est un des plus réputé et des plus utilisé. Il permet d’embarquer une caméra et est très modulable en fonction des options voulues. Nous pouvons ajouter toute sorte de capteur télémétrique permettant de la prise de donnée dans des endroits inaccessible.

Ce composant a été de loin le plus simple a choisir. Le contrôleur de vol est la carte mère du drone, le modèle NAZE 32, est un des plus réputé et des plus utilisé. Il permet d’embarquer une caméra et est très modulable en fonction des options voulues. Nous pouvons ajouter toute sorte de capteur télémétrique permettant de la prise de donnée dans des endroits inaccessible.

- Moteurs

Le premier composant que nous avons choisis était les moteurs. En effet, la taille des moteurs doit correspondre à la taille du drone, nous avons donc fait nos recherches afin de comprendre comment nous devions choisir les moteurs.

Suivant les caractéristiques des moteurs que nous utiliserons nous serons capables de soulever un certain poids pendant un temps donné.

Plusieurs paramètres sont à prendre en compte. Chaque moteur ont une grandeur (le KV). Il s’agit du nombre de rotations par minute du moteur pour 1 volt. De manière générale, plus un moteur tourne vite moins il a de couple, et inversement. Un moteur avec un KV bas, pourra donc supporter de plus grandes hélices qu’un moteur à KV élevé. Un KV élevé est idéal pour une conduite réactive et nerveuse, un KV bas est idéal pour plus de stabilité. Pour un drone qualifié de mini quadricopter (environ 500g) le KV idéal est aux alentours de 2300.

- Hélices

Les hélices sont choisies en fonction des moteurs. L’idéal dans notre cas est donc hélices 5“.

Les hélices sont choisies en fonction des moteurs. L’idéal dans notre cas est donc hélices 5“.

Nous pouvons ensuite nous poser la question du nombre de pale : Bipale ou Tripale ?

La différence est assez simple, si on augmente le nombre de pale, la portance et la réactivité de la machine seront améliorées. C’est un aspect avant tout bénéfique, mais il y a aussi un inconvénient de taille qui se trouve être la consommation en énergie. En effet, une hélice tripale va nécessiter beaucoup plus d’énergie qu’une hélice bipale. Notre priorité sera de privilégier l’autonomie du drone, d’où le choix des hélices bipales

- ESC

Les ESC (Electronic Speed Controller) sont des composants électroniques qui servent de variateurs et permettent de réguler la vitesse des moteurs. Les ESC reçoivent une valeur par le récepteur de la télécommande via le contrôleur de vol pour ensuite faire tourner les moteurs à la vitesse désirée.

Il existe différentes sortes d’ESC sur le marché : les 12A, 20A et 30A sont les plus communs. Le choix se fait en fonction des caractéristique de nos moteurs. Il faut regarder le courant maximum consommé par les moteur, les notre se situent à 7.4A. Il faut donc choisir un ESC supérieur à cette dernière. Pour notre utilisation les ESC 12A suffiront. Il faut savoir que plus on monte en gamme, plus les ESC sont conséquents au niveau de la taille et de poids.

- Batterie

Pour le choix de la batterie, nous nous sommes appuyé sur l’expérience d’autre utilisateurs pour faire notre choix. Les caractéristique technique de la batterie doivent correspondre aux éléments qu’elle alimente. Afin d’avoir une autonomie raisonnable, nous avons choisis une batterie de 1500 mAh. Nous nous sommes assuré que les connectiques correspondent à notre carte électronique et au chargeur.

Pour le choix de la batterie, nous nous sommes appuyé sur l’expérience d’autre utilisateurs pour faire notre choix. Les caractéristique technique de la batterie doivent correspondre aux éléments qu’elle alimente. Afin d’avoir une autonomie raisonnable, nous avons choisis une batterie de 1500 mAh. Nous nous sommes assuré que les connectiques correspondent à notre carte électronique et au chargeur.

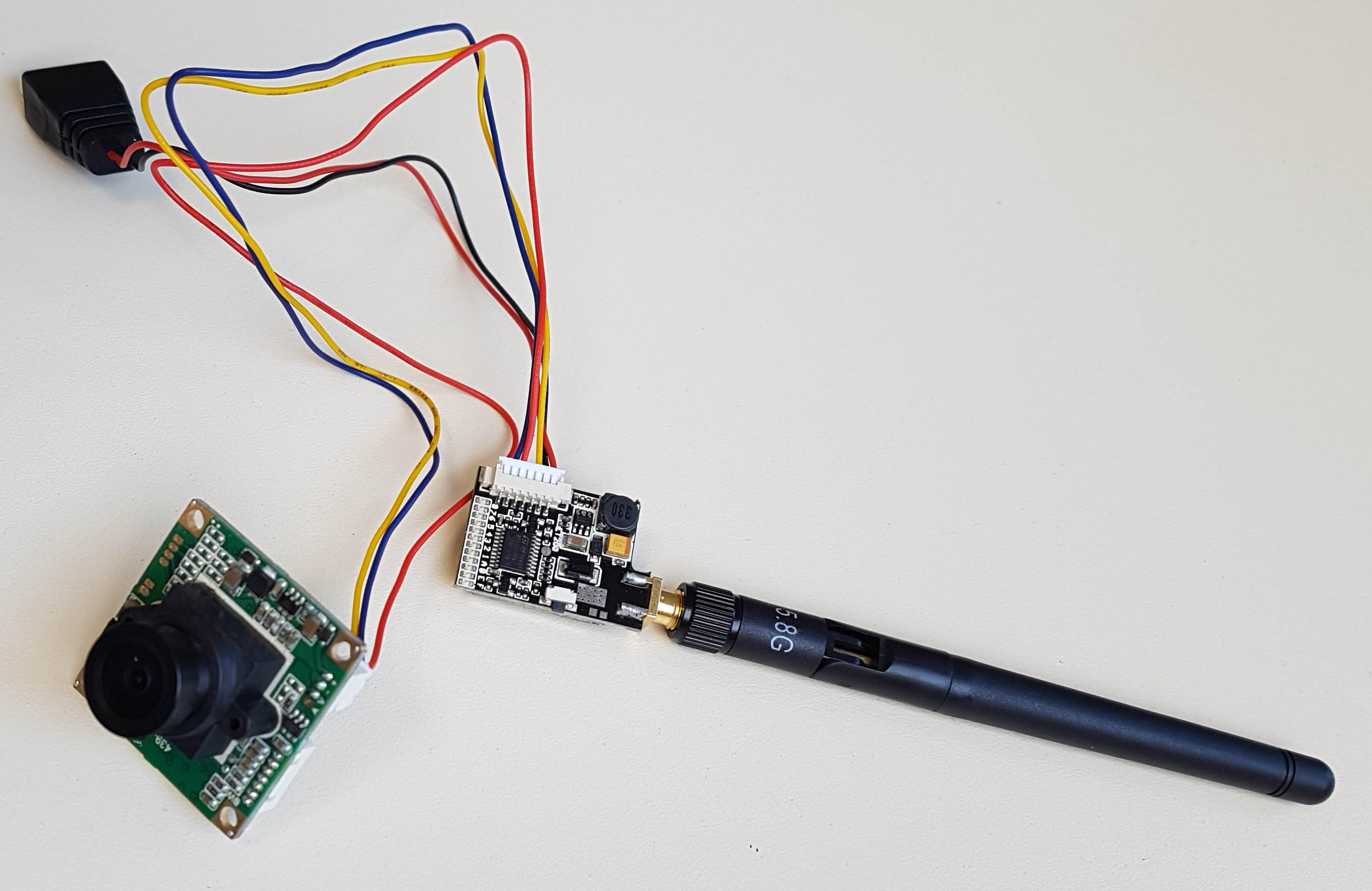

- Caméra

La caméra est de résolution modeste mais largement suffisante pour le pilotage. Nous avons opté pour un capteur CCD pour ne pas avoir l’effet rolling shutter. Le capteur dispose d’un champ de vision de 148°. Un émetteur avec une fréquence de 5,8 GHz est nécessaire pour ne pas interférer avec les fréquences des commandes qui sont en 2,4 GHz.

La caméra est de résolution modeste mais largement suffisante pour le pilotage. Nous avons opté pour un capteur CCD pour ne pas avoir l’effet rolling shutter. Le capteur dispose d’un champ de vision de 148°. Un émetteur avec une fréquence de 5,8 GHz est nécessaire pour ne pas interférer avec les fréquences des commandes qui sont en 2,4 GHz.

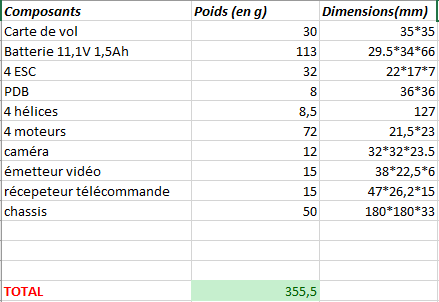

- Bilan du poids des composants

Voici un premier bilan des composants permettant d’avoir une idée du poids total du drone. L’estimation rentre dans nos critères de ne pas dépasser les 500g.

5. Simulation de la configuration

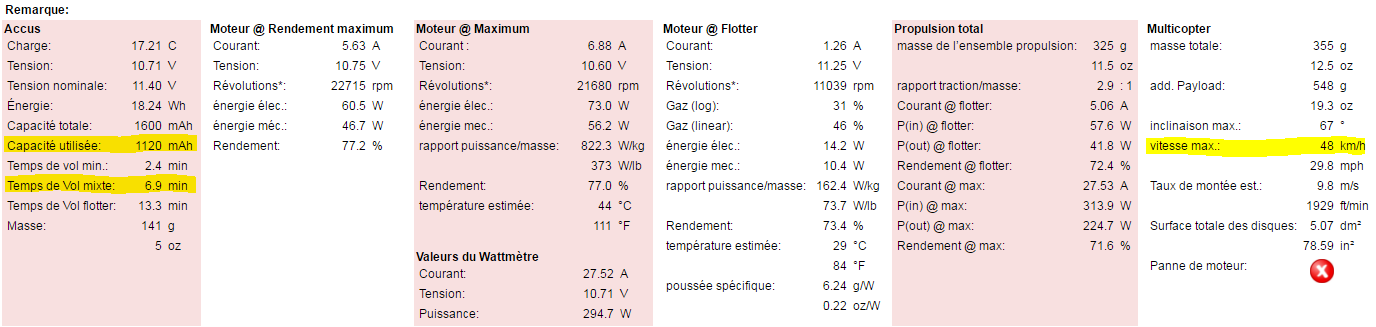

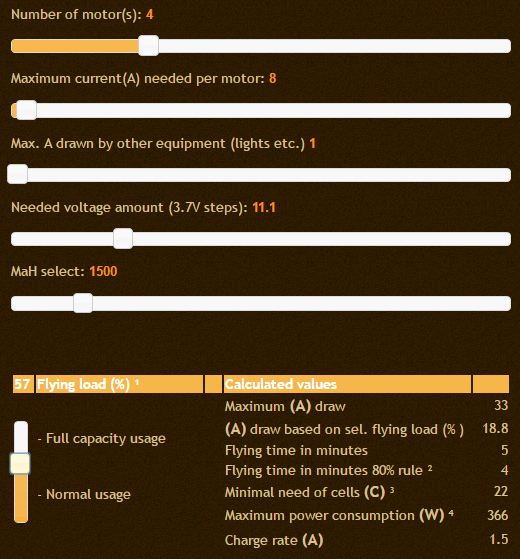

Pour avoir un premier aperçu sur les performances de notre drone, nous avons rechercher à simuler ses performances. Pour cela nous avons trouver sur le net différents calculateurs et formules bien pratique.

- Relation entre la consommation des moteurs et la batterie

Nous avons 4 moteurs consommant 72 Watt chacun, soit 288 Watt l’ensemble. Rappelons que notre batterie est une 11.1, 1500mAh.

– On divise la consommation des moteurs par la tension d’alimentation pour trouver l’ampérage :

P=U.I donc I=288/11.1=26 A

– Nous pouvons donc maintenant calculer l’autonomie à l’aide de simulateurs prenant en compte divers paramètres tel que le taille du drone, sa forme, le poids,…

En comparant les données entre plusieurs simulateurs de batteries nous remarquons que nous obtenons des valeurs de temps de vol quasi identique.

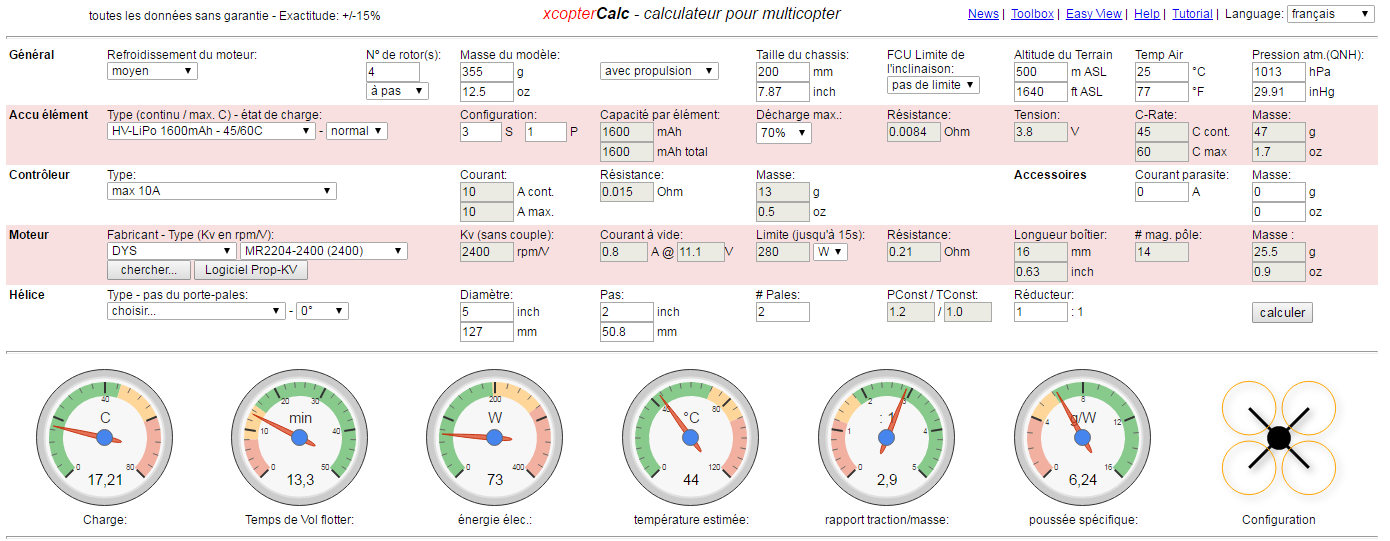

https://www.ecalc.ch/xcoptercalc.php

Cette dernière capture d’écran permet de voir des données beaucoup plus détaillé.

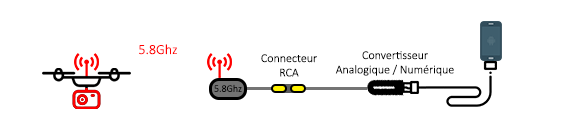

6. [Casque Réalité augmenté] – Comment le réaliser ?

Le concept du casque de réalité augmentée est assez simple à mettre en œuvre. Le but du jeu est de transférer le signal vidéo de la caméra sur un émetteur 5.8GHz et de le récupérer sur un récepteur de la même fréquence. A la sortie du récepteur nous récupérons le signal vidéo analogique que nous envoyons via une connectique type RCA sur un convertisseur numérique. Celui-ci dispose d’une sortie USB 2.0 ou nous allons connecter le smartphone via un câble USB 2.0 vers micro USB.

Après quelques recherche sur le net nous avons trouvé des applications permettant la visualisation en direct du signal émis par la caméra. L’application FPViewer à été retenu, car celle-ci possède plusieurs options gratuites, notamment le retour vidéo classique en pleine écran, mais aussi un mode « Cardboard » pour la réalité augmentée. De plus il est possible d’enregistrer directement les images de la caméra en mp4.

Pour résumé l’installation schématiquement :

III. Conception du Drone

1. Modélisation et impression du châssis en 3D

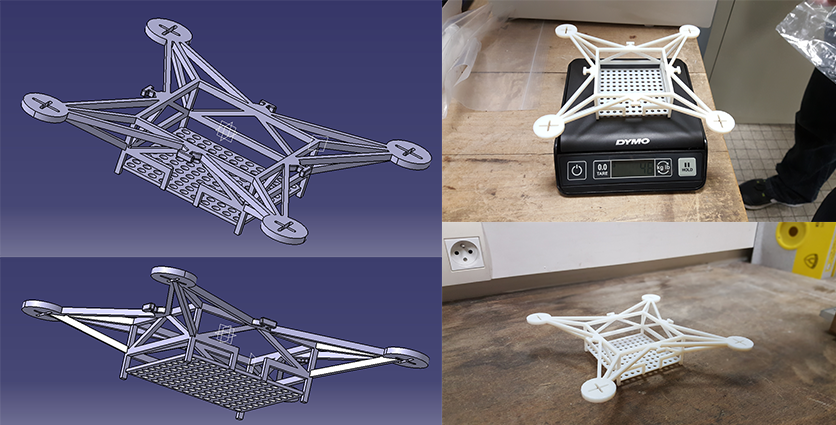

- Premières idées et méthode de réalisation

Pour le sujet du châssis, dans une premier temps nous avons fait un travail commun pour regrouper les idées de chacun. A partir de cela nous avons définit l’aspect esthétique et les critères essentiels que le châssis devait comporter. Notre critère essentiel est de concevoir un châssis ergonomique et facilement adaptable de manière à pouvoir placer les composant comme on le souhaite. Nous accorderons aussi une importance à la solidité et la protection des éléments composant le drone, tout en restant le plus léger possible.

Nous avons pensé au tout début à construire un drone à assembler fait de bois, à l’aide d’une découpeuse laser de l’IUT Lab. Le poids du châssis aurait été correct, mais en cas de chute le bois aurait vite cassé. Notre choix s’est finalement porté sur le plastique. Le plastique étant une méthode moderne, précise, et pratique c’était la meilleure option. Il restait ensuite à choisir le plastique et l’impression. Nous voulions utiliser l’impression filaire pour un premier prototype. Cependant lors des premiers test de l’impression, l’imprimante 3D eu beaucoup de mal. Nous avons donc choisi l’impression stéréo-lithographique, avec polymérisation aux UV. Le résultat se révèle bien plus résistant, et précis.

Le principe de l’impression UV en question se déroule en 3 phases comme suit ; la buse apporte le polymère, un rouleau passe pour écraser la matière apportée, et une exposition UV polymérise la matière. Le plateau sur lequel la matière arrive descend à chaque couche, le buse reste au même niveau, et si besoin est, une matière support est créée à base de mélange du polymère à une matière soluble dans l’eau, sur laquelle la buse va pouvoir ensuite travailler, cette technique est utilisé pour imprimer des plans horizontaux par exemple, le nombre de couche est tel qu’à l’oeil nu il n’est pas possible de les discerner.

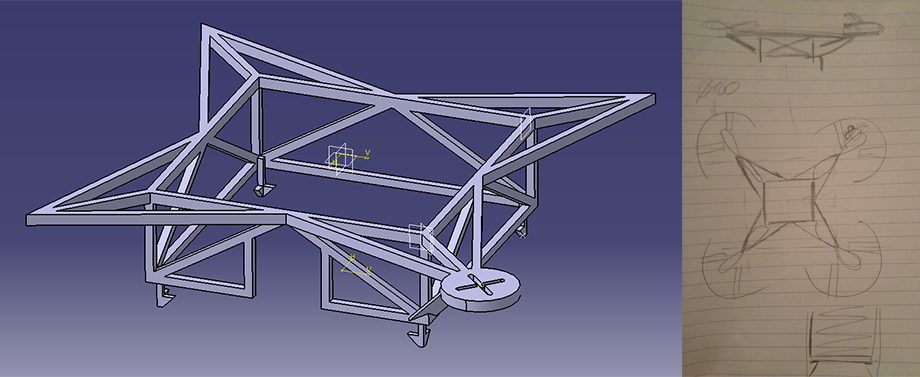

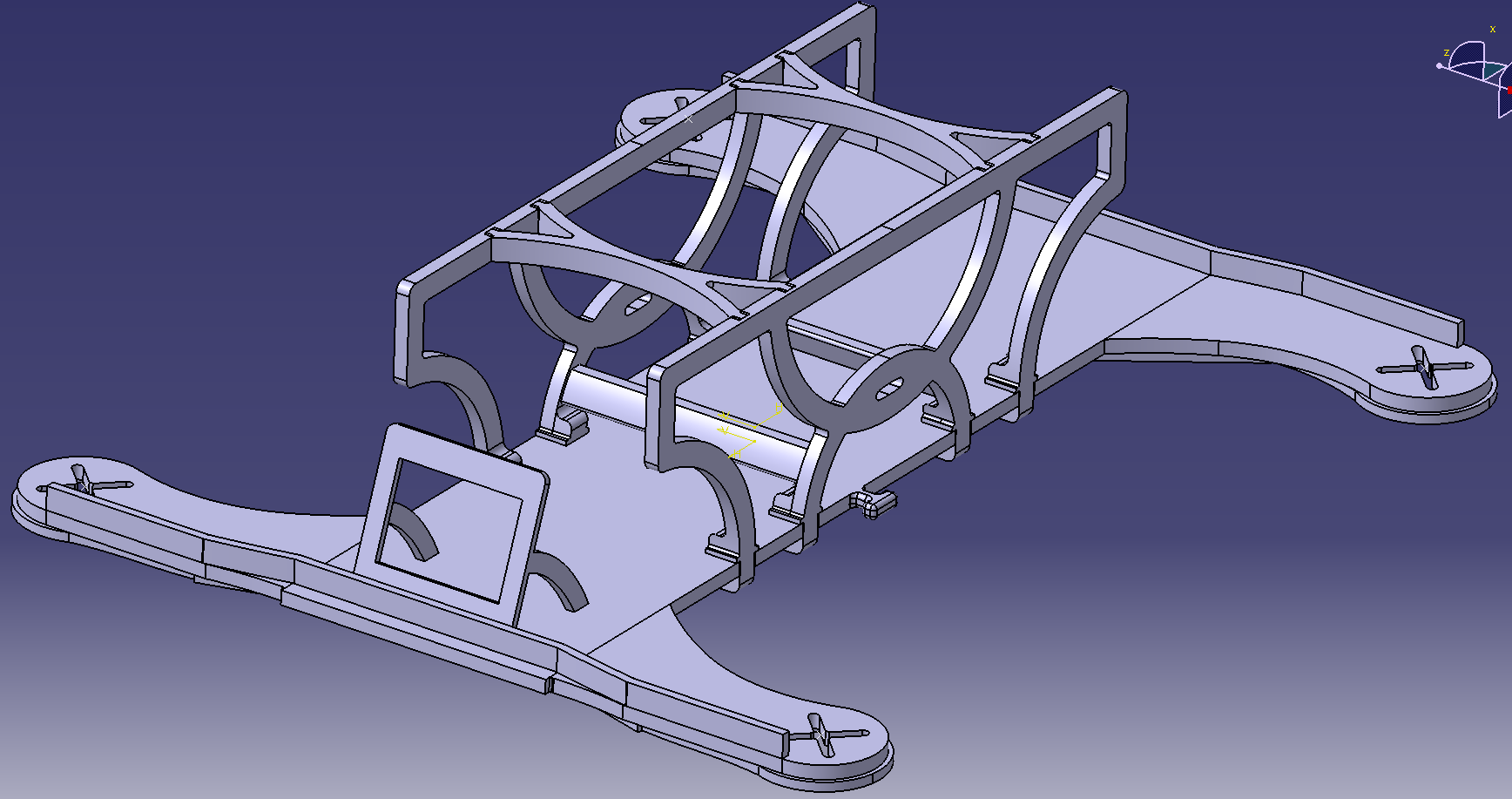

- Modélisation du premier prototype

La première contrainte fut la taille du plateau d’impression. L’imprimante UV ne nous permet pas de dépasser une taille de 20cm². Nous voulions un drone carré, la taille a été limité à 19cm pour avoir une petite marge de sûreté.

Modélisé à l’aide du logiciel Catia V5, de Dassault Systèmes. J’ai décidé de concevoir un châssis tubulaire, pour réduire la surface d’impression (il faudrait utiliser beaucoup de matière support, donc beaucoup de perte ainsi qu’un coût plus élevé), et en même temps créer une rigidité conséquente. L’objectif était de réaliser un “panier » au centre, et quatre supports en ronds pour les moteurs. J’ai pris les mesures des trous nécessaires aux fixations des moteurs, et de la caméra. J’ai rencontré quelques problèmes dû à la méthode de modélisation des formes géométriques des tubes, et du gabarits de ces tubes. J’ai tout d’abord fais des esquisses sur papier, ensuite quelques essais sur le logiciel pour finalement utiliser une forme carrée simple, mais fonctionnelle. Pour le fond du panier, nous avons évoqué l’idée d’un quadrillage lors de la mise en commun. Cela donnera un aspect pratique pour attacher nos composants de la manière souhaitée dans celui-ci. Il m’a fallu pas loin d’une dizaine d’heure pour sortir une première version finale en partant du papier jusqu’au fichier CAO, le temps de reprendre la main sur le logiciel.

Version finale du premier prototype

- Modifications du futur prototype

Malgré un rendu très satisfaisant, quelques problèmes ressortent vite.

Tout d’abord augmenter le carré, de 80mm à 100mm de côté, réorienter les croix de fixations moteurs en les tournant de 45 degrés pour avoir la sortie de câble des moteurs en face des branches, augmenter la hauteur du “panier”. De 10mm car la batterie choisie ne rentrait pas à 2-3mm près, et modifier les branches pour optimiser la fixation des ESC. Ensuite prévoir une fixation d’un « bumper », pour protéger les hélices. Ils se fixeront au niveau des fixations moteurs pour une facilité de montage. La grille de fixation composant le bas du “panier” sera imprimé à part. Lors de la première impression l’imprimante a du remplir le panier de support pour réaliser cette partie, nous souhaitons éviter un tel gaspillage de matière. Un système sera mise en place pour maintenir cette plaque.

Un première aperçu du du futur châssis, encore en cours de modélisation

- Conclusion

Le plus gros du travail a déjà été fait, concevoir une base de châssis. Les tubes en 3x4mm sont solide, et le châssis est léger. Les premiers résultats sont très convainquant, il ne reste plus qu’a modifier ces quelques détails sur la prochaine version, puis le châssis final sera opérationnel. En attendant nous utilisons le premier prototype pour faire nos premiers testes d’assemblage. Il sera aussi utilisé pour les premiers tests moteurs.

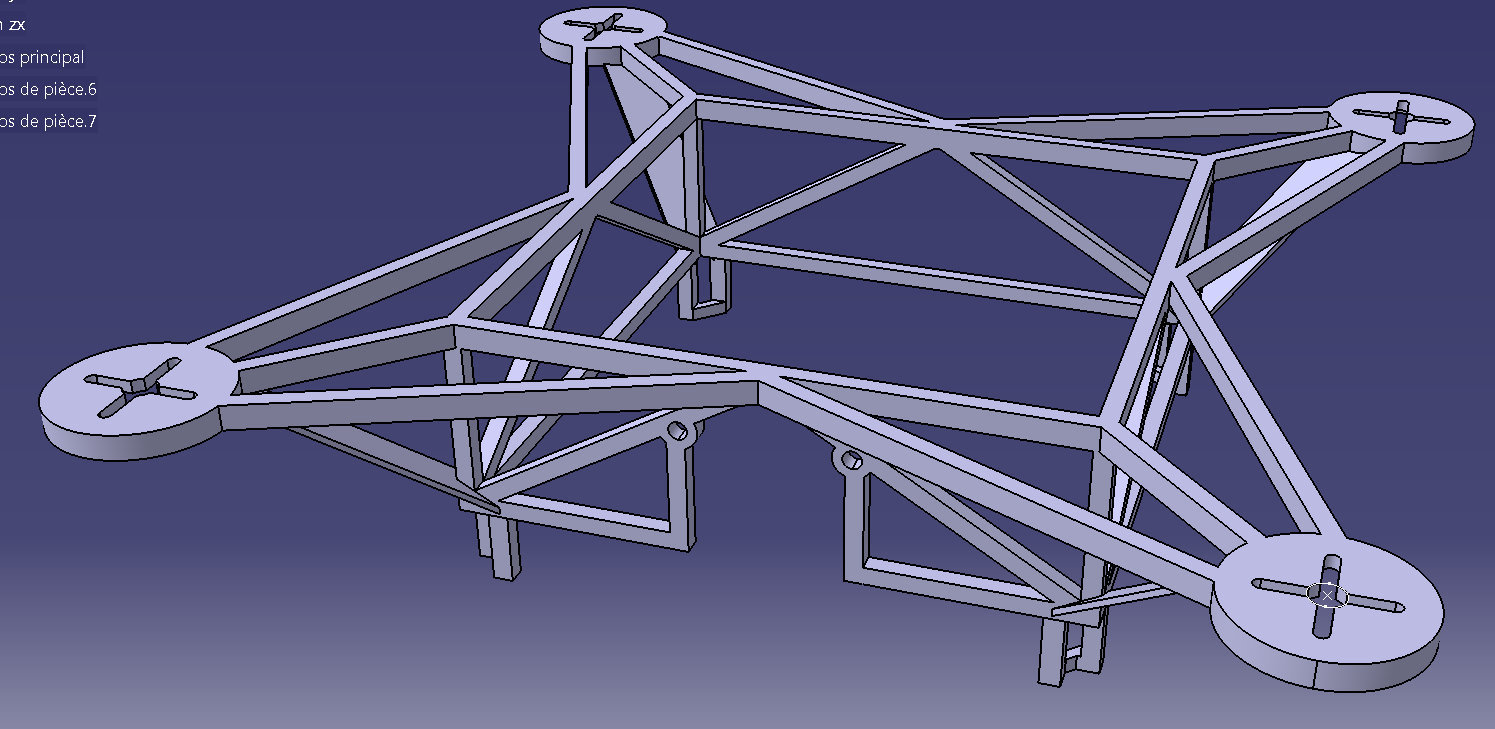

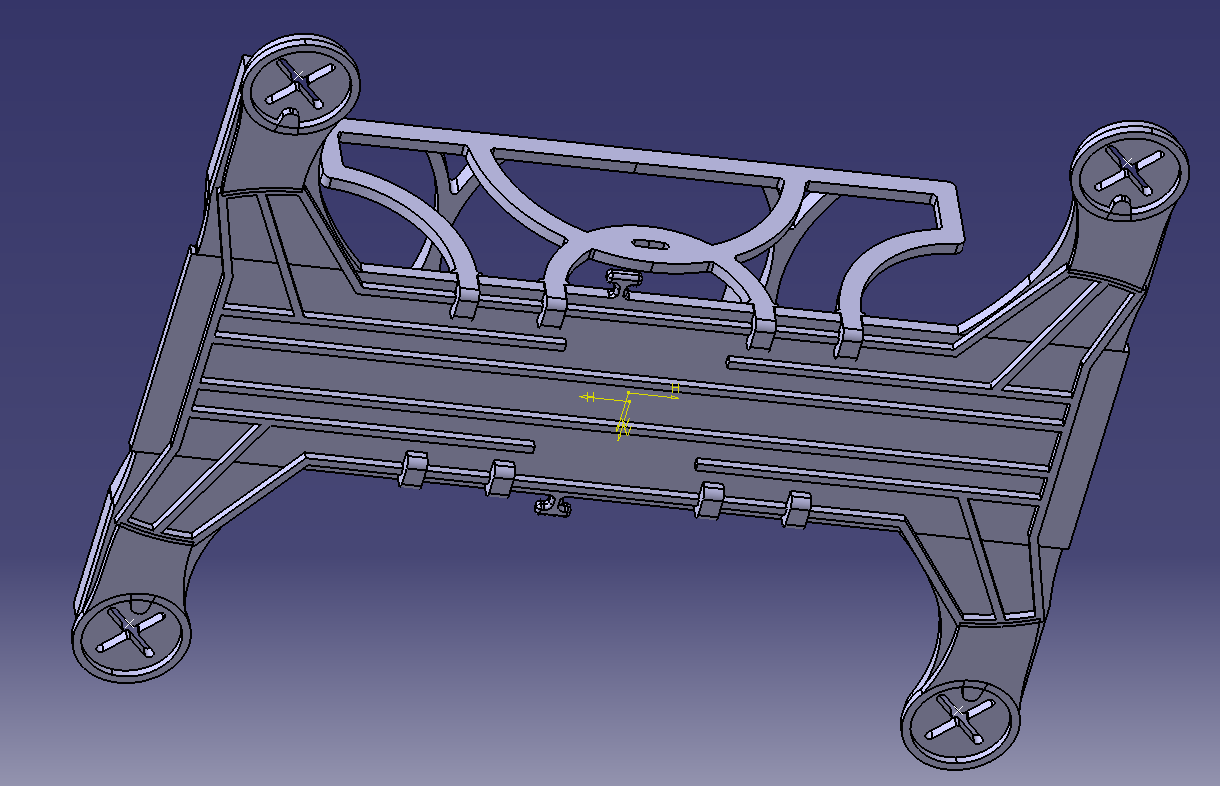

- Modélisation du deuxième prototype

Après avoir corrigé les problèmes précédents, j’ai continué les modifications en éloignant légèrement les bras de fixations au niveau des fixations moteurs, pour avoir une meilleur rigidité, et plus de place, et en rajoutant des sortes de rampes sous les bras de fixation pour venir fixer les ESC. J’ai consolidé aussi les pieds, car sur l’ancien modèle nous en avons cassé un facilement. La grille de fixation est resté sur le même principe.

Avec ce châssis la nous sommes sur la bonne voie pour faire voler cette machine droit.

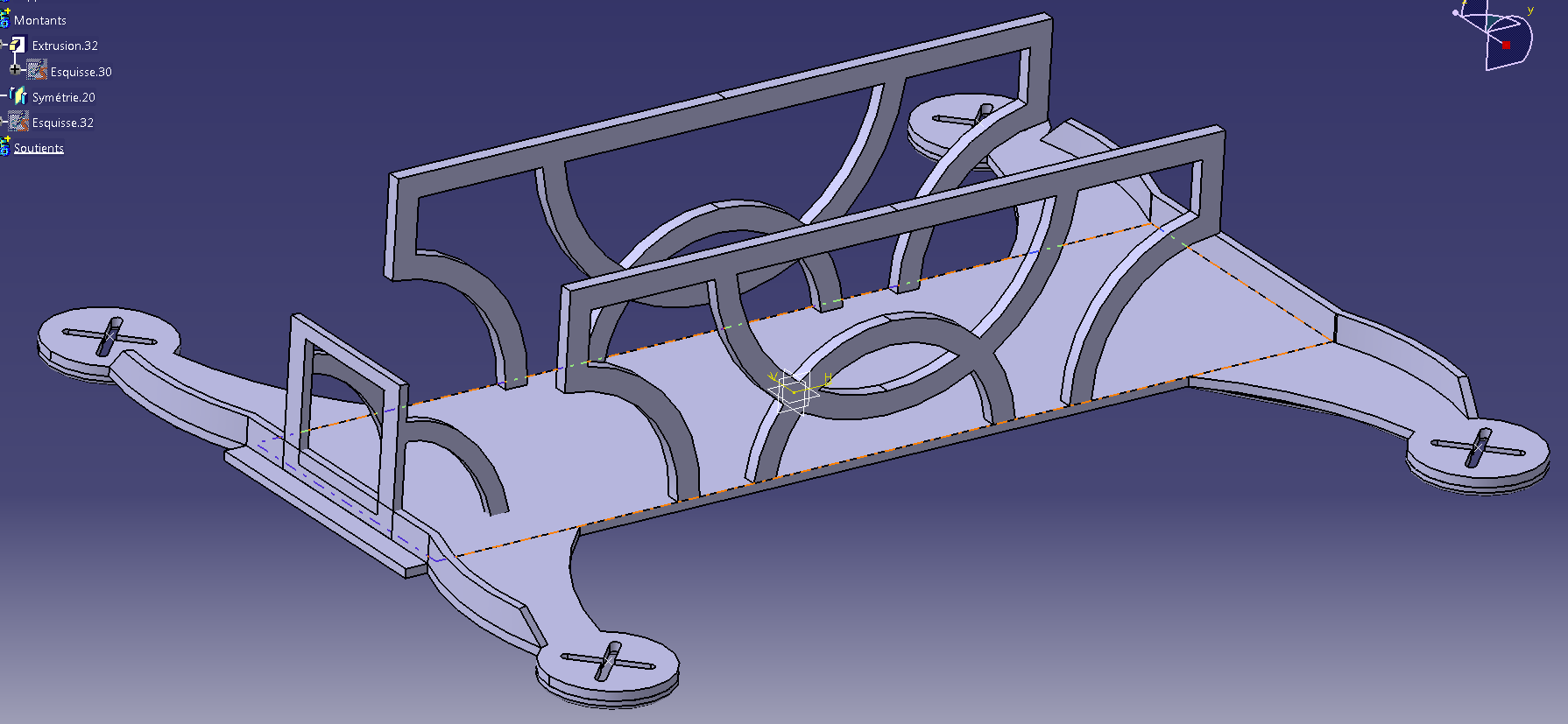

- Conception d’une nouvelle version de châssis

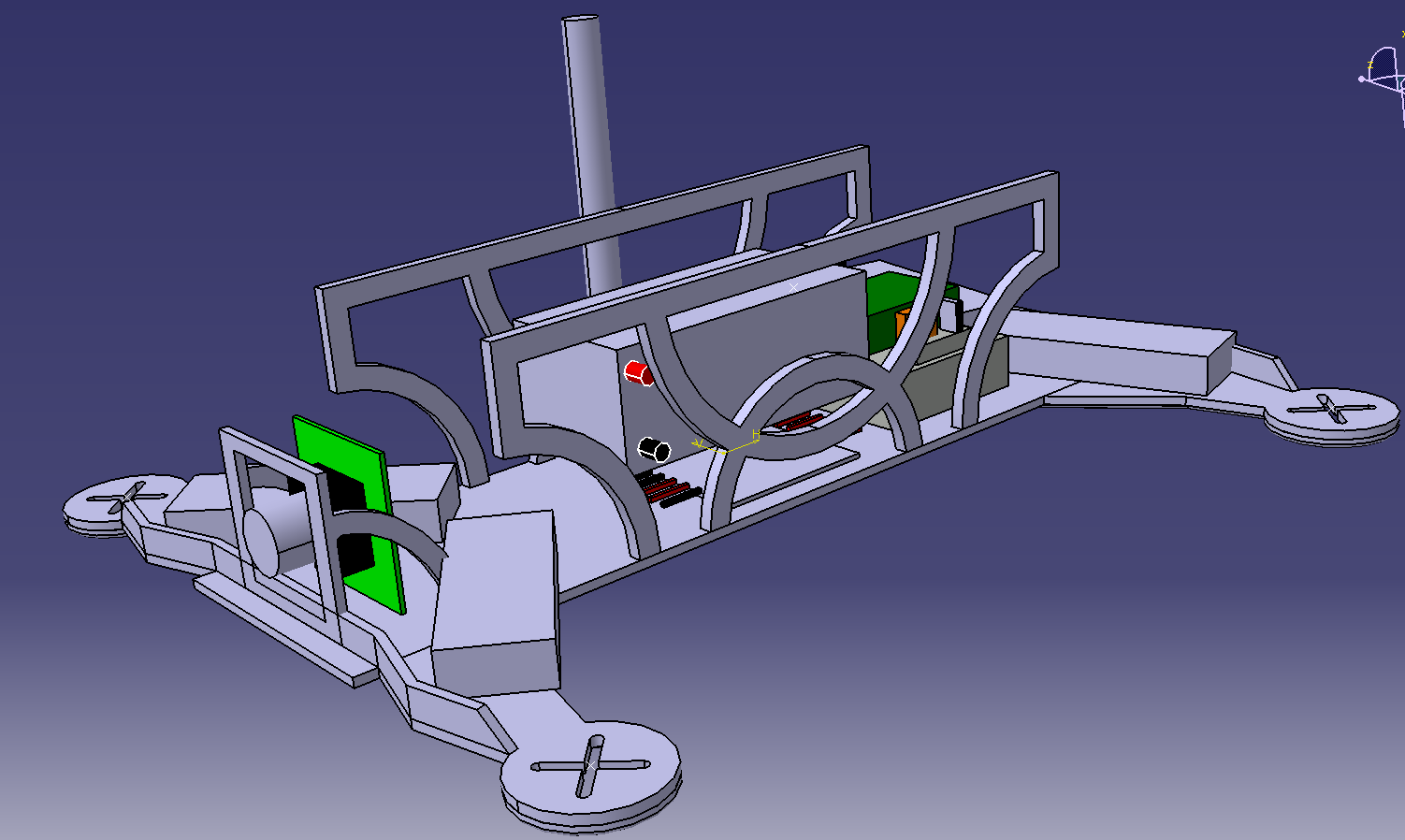

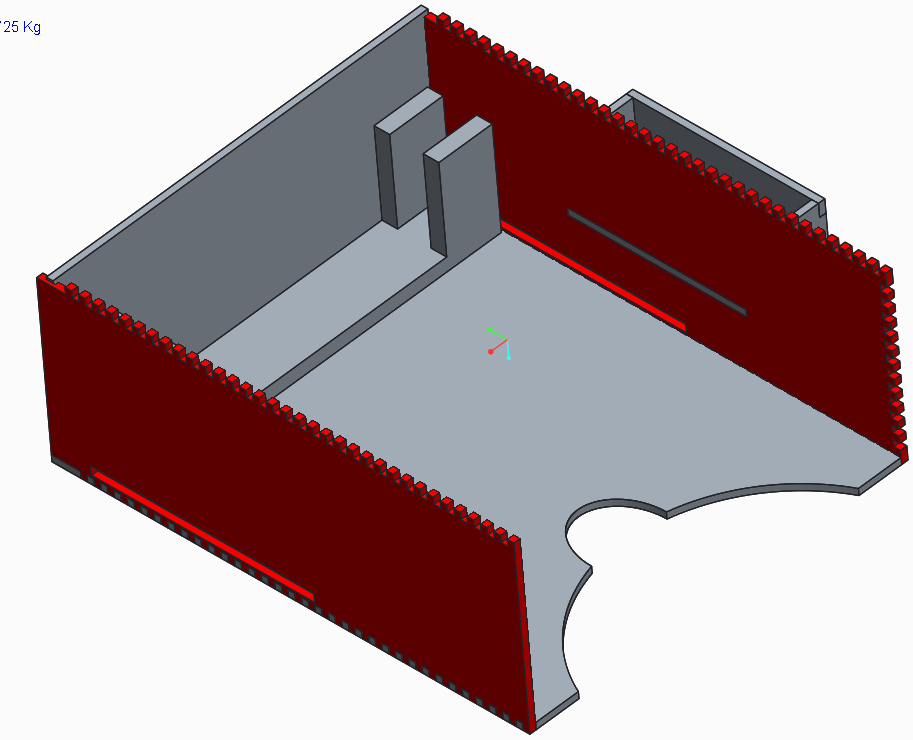

Une fois que cette version a été imprimé nous avons réalisé que les défauts remarqué sur le 1er sont corrigés mais il restais un problème sur le placement des composant à l’intérieur. Nous avons donc fait ce que nous aurions du faire depuis le début –> modéliser les composant en 3D à taille réelle afin de faire un montage numérique du drone et ainsi valider les cotes du châssis. Ce montage nous a contraint de réfléchir sur un autre type de châssis. Les châssis précédents étaient long a imprimer, 12H en moyenne, et coutaient plus de 15€. Nous avons donc conçus le châssis suivant, en longueur, pour avoir le plus de place possible.

Il sera imprimé en plusieurs parties, afin de gagner en temps d’impression et en coût de matière. Nous avons ensuite corrigé certaines caractéristiques comme le support de caméra ou encore les barrières de protection. Nous avons également mis des rainures de renfort sur la partie inférieur :

Ci dessus, une vue de l’assemblage avec les composants. Il ne reste plus qu’a finaliser quelques détails esthétique.

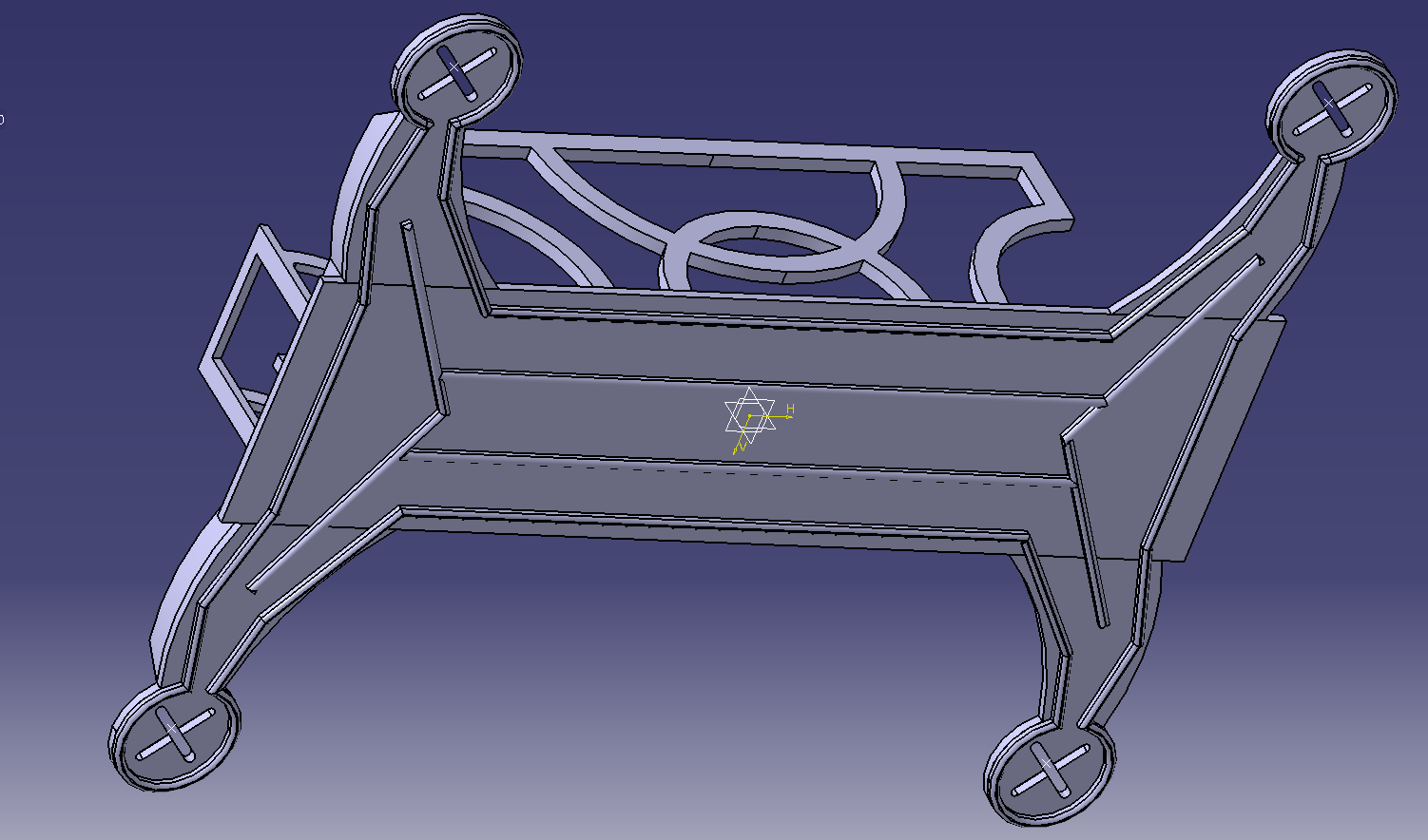

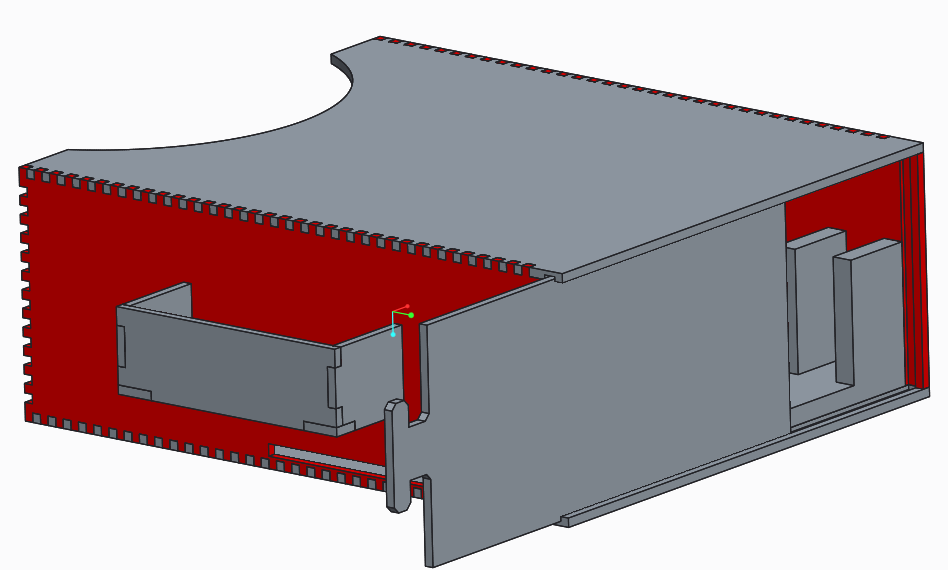

- Version final du châssis du drone

Nous avons imprimé ce châssis, et il nous semblait parfait, spacieux, et rigide. Mais un collègue a mis en évidence une faille de rigidité au niveau des fixations moteurs, qui s’est avéré fatal. Nous avons donc dû réimprimer un châssis, en ajoutant toutes sortes de renforts, pour pallier à toute fragilité.

Et voila les rainures de rigidité, avec des parties pleines à l’endroit de fragilité des fixations moteurs.

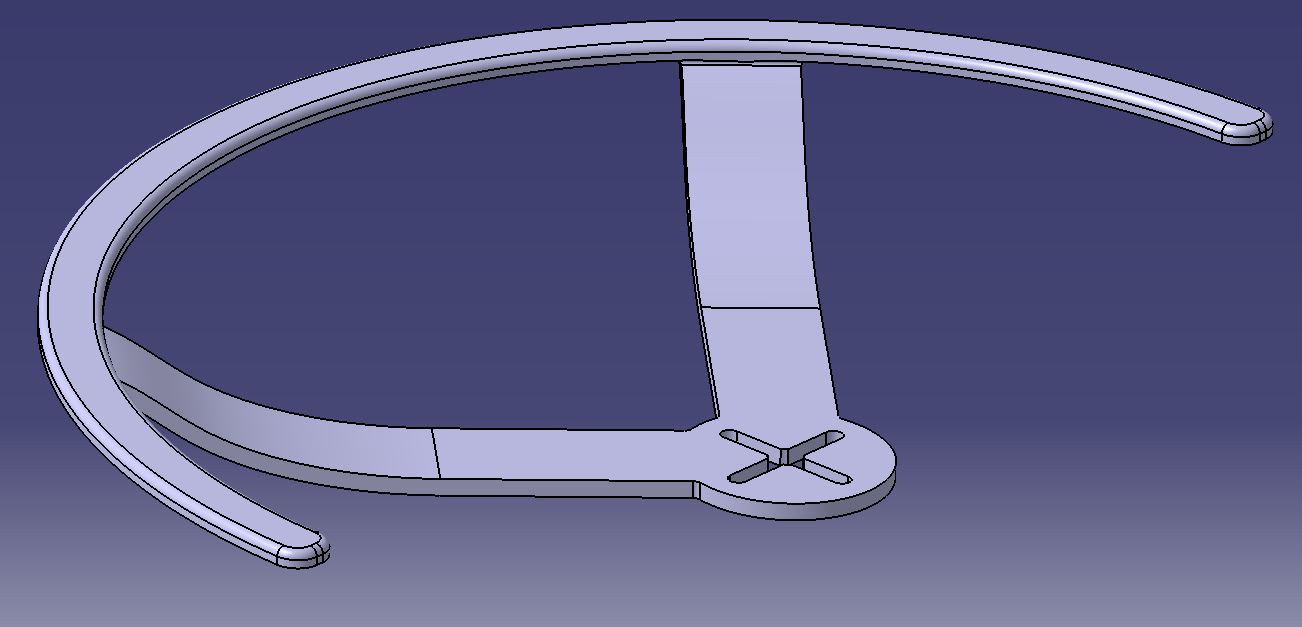

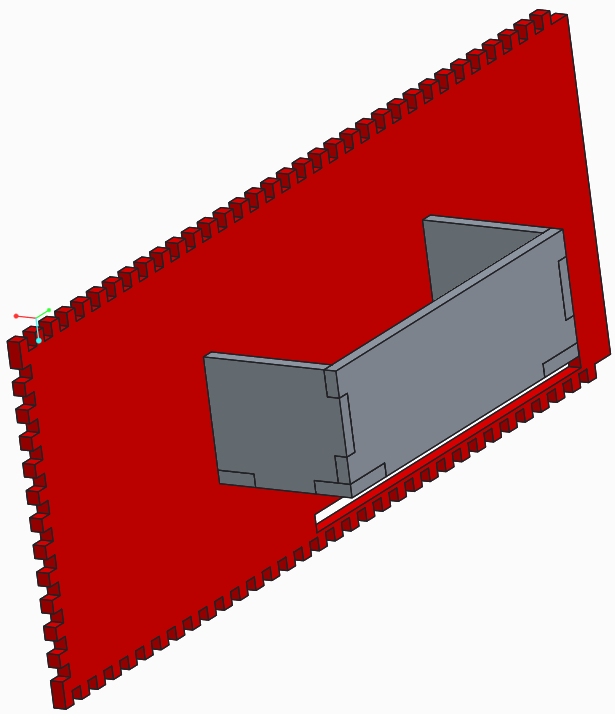

- Modélisation bumpers

Pour protéger les hélices et le châssis nous avons décidé de modéliser des bumpers, en voici les plans, nous allons les imprimer dès que possible.

2. Assemblage

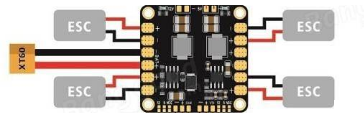

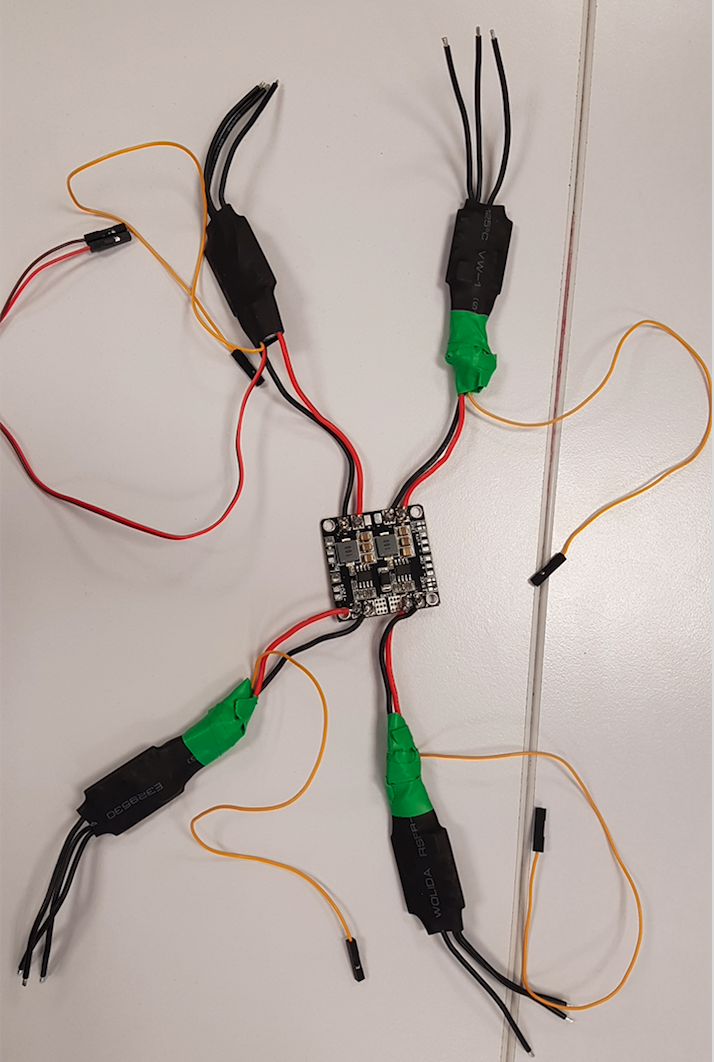

- Soudure des ESC au PDB

Les ESCs ont besoin d’être alimenté en 5V, on va donc les souder sur des sorties 5V, mais il faut faire attention à un détail : la disposition. Le drone présente une forme en X, il faut donc les placer de préférence dans chaque coin du PDB pour une organisation optimal pour une meilleure intégration au châssis.

Schéma récapitulatif du câblage des ESCs

- Soudure du connecteur XT60 au PDB

Il ne faut absolument pas oublier cette étape, qui permet la mobilité de la batterie. Nous avons souder un connecter de type XT60 mâle, pour aller avec le connecteur XT60 femelle de la batterie et donc lui permettre d’être amovible. Le remplacement de la batterie, ou la charge sont donc facilités.

Ajout du connecteur sur l’entrée 12V du PDB

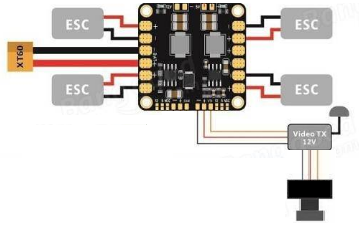

- Alimentation de la caméra, soudure de l’émetteur vidéo

L’alimentation de la caméra se fait indirectement, car celle-ci est relié directement à l’émetteur vidéo via un connecteur. L’émetteur et la caméra nous demande 12V. Nous avons donc prévu un PDB à cet effet ayant la sortie nécessaire.

Ajout de l’émetteur sur une sortie 12V

- Montage des moteurs sur le châssis

- Soudure des moteurs aux ESC

3. Paramétrage de la radiocommande

La télécommande est une Flysky I6, le effectué et le lien entre le récepteur (cf photos point suivant) et la télécommande, une simple manipulation d’appairage.

Réglages fins de courses + Config radio CF

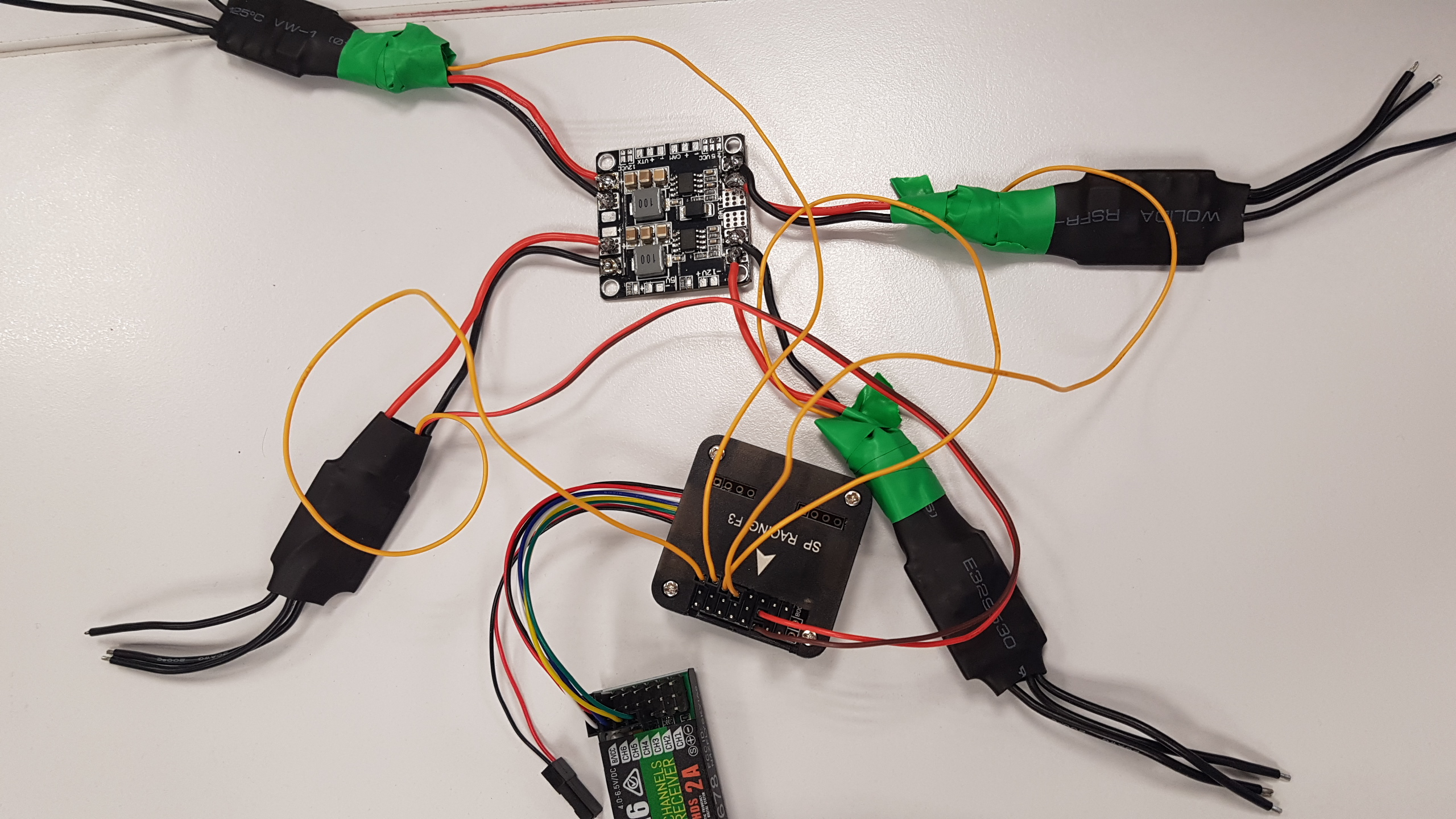

4. Configuration et câblage du Naze 32

- Câblage du Naze 32 :

Ce contrôleur de vol est fournis avec un PDB (Power Distributing Board), la batterie alimente cette carte en 11V , le PDB distribuera l’énergie aux ESC. Les ESC soudés dessus permettent de réguler la tension d’alimentation afin de l’adapter pour les moteurs. Les moteurs sont soudés aux ESC (aux 3 fils noirs).

Les ESC ont des BEC intégrés ( Battery Eliminator Circuit), ce composant visible dans l’ESC permet d’adapter la tension d’alimentation venant de la batterie (11V) pour le moteur (intensité variable), on vas se servir d’un des 4 BEC pour alimenter la Naze 32 en 5V. C’est pour cela que nous avons garder des pin d’alimentation d’un ESC (voir photo ci dessus).

Par la suite il a fallu assembler la naze 32 avec l’ensemble « PDB ». Il suffiras de brancher le pin « signal » (orange) sortant de chaque ESC à la carte sans oublier les pins d’alimentation liant le BEC à la carte.

- Paramétrage du Naze 32

Nous avons par la suite paramétré la carte de vol à l’aide de CleanFlight. Dans un premier temps nous avons réglé le PID de la carte de vol dans le but d’avoir un drone stable.

Dans CleanFlight nous avons accès à un réglage des valeurs pour le P, le I et le D correspondant à une correction dans les trois axes X Y et Z.

Notre carte de vol Naze 32 contient un accéléromètre. Ce dernier ce calibre également sous CleanFlight dans l’onglet Setup.

Voici les différents modes que l’on peut assigner aux switches de la télécommandes.

5. Phase de test

Avant de passer au test grandeur nature, nous avons réaliser via un logiciel de simulation de vol, des tests de la télécommande et nous en avons profité pour nous entraîner à piloter sur ce logiciel.

Voici ci-dessous les premiers test des moteurs. Nous avons voulut vérifier que notre drone démarre bien suite à l’amorçage des moteurs via des switches sur la télécommande.

IV. Conception du casque de Réalité augmentée

1. Réalisation du casque

Nous avons décidé d’utiliser une autre technologies pour la construction du masque. Il seras découper par laser et seras fait en bois. Nous avons dessiner chaque pièces sur Creo, en étant vigilant a respecter le cahier des charges. Sur la photo suivante nous avons caché le haut du masque afin de voir l’intérieur. Le téléphone seras debout dans la partie grise (imprimé en 3D). A l’aide de rainures qui laisserons dépasser des ergots, nous serons capable de régler la position du smartphone.

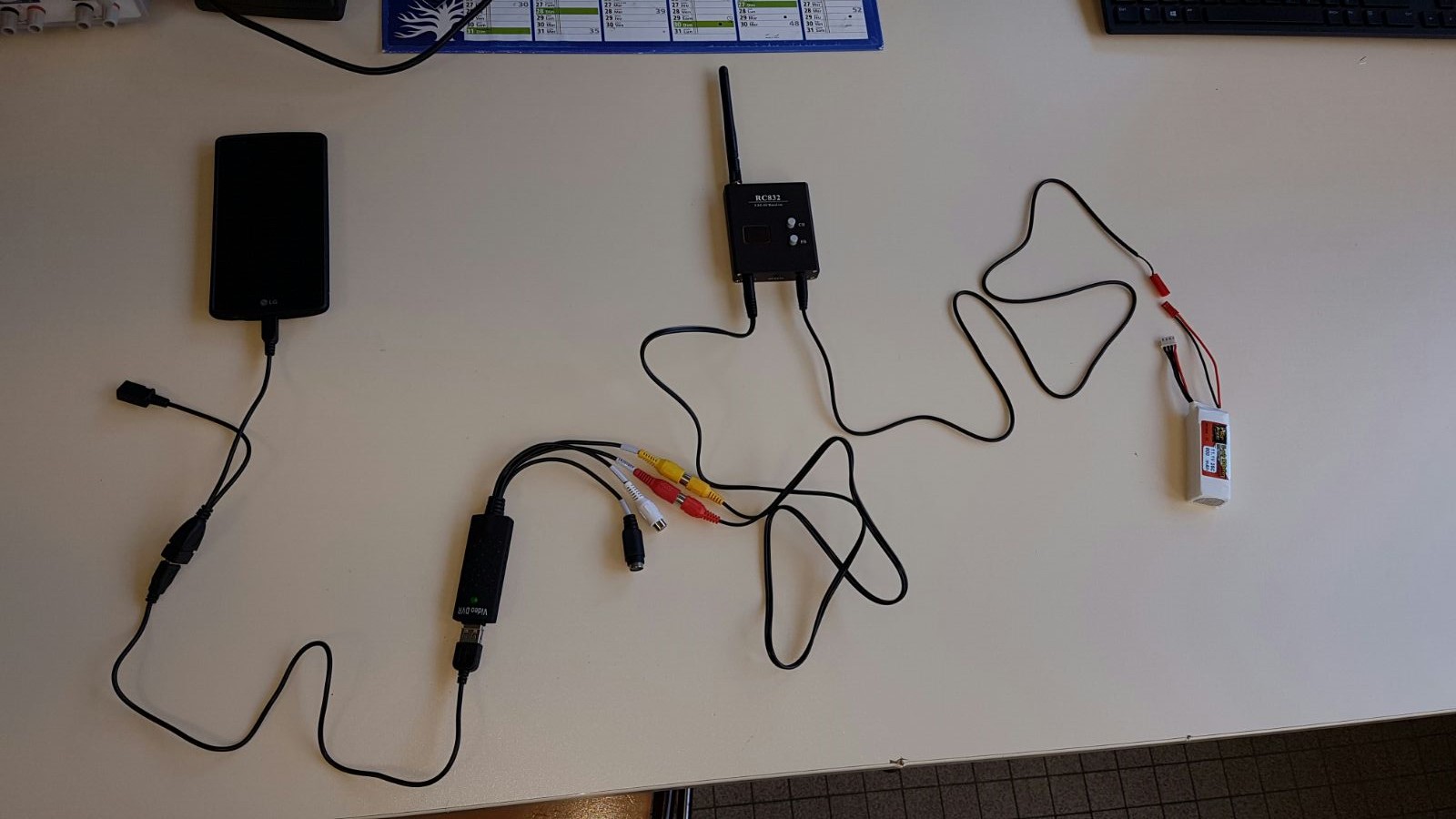

2. Mise en place du retour vidéo sur le smartphone

Le retour vidéo sur smartphone s’effectue grâce à deux ensembles:

- Un ensemble composé de la caméra et de l’émetteur avec son antenne qui émet sur une fréquence de 5.8 GHz, relié à une batterie provisoire pour les essais puis seras directement branché sur le PDB par la suite. Nous avons choisit 5.8 GHz comme fréquence car la fréquence 2.4 GHz est déjà utilisée pour le récepteur/transmetteur et par la télécommande servant à piloter le drone. Pour éviter d’avoir des interférences entre les deux couples récepteurs/transmetteurs nous avons choisit une fréquence bien plus élevée pour la partie vidéo.

- Un autre ensemble composé du smartphone, un récepteur vidéo 5.8 GHz relié au convertisseur analogique numérique qui lui est branché au smartphone par un câble Micro USB/USB. Cet ensemble est alimenté par une batterie 11.1V 800mAh.

La liaison entre l’émetteur et le récepteur est très simple: il suffit d’alimenter le récepteur et l’émetteur puis de rechercher sur le récepteur le bon canal d’émission de la caméra.