Table des matières

I/ Membre du projet

II/ Introduction

III/ Présentation

A/ Présentation du projet

B/ Poste de distribution

C/ Poste de mesure

D/ Poste d’usinage

E/ Poste de placement

F/ Poste de transfert

G/ Poste de stockage

IV/ Etude

A/ Analyse Fonctionnnelle

B/ Planning

C/ Echange d’informations entre automate

D/ Lancement d’un cycle de production

E/ Plan de programmation

F/ Schématisation de l’IHM

G/ Conclusion à mi-parcours

V/ Réalisation

A/ La séparation des tâches

B/ La programmation des postes

C/ La communication entre automate

D/ La supervision

VI/ Conclusion Générale

I/ Membre du projet

Romain SCHNOEBELEN

Jocelyn GOUDRON

II/Introduction

Le projet FESTO consiste à automatiser entièrement une chaîne de montage. Nous avons choisi ce projet car il nous place dans une situation réelle qui pourrait être croisé en entreprise. Cela nous permet d’avoir un ancrage bien réel dans le monde industriel en plus du fait que l’on soit en apprentissage. Grâce à cela on pourra étoffer nos connaissances dans le domaine de l’automatisme industriel.

III/ Présentation

A/ Présentation du projet

Le projet a pour but d’automatiser la chaîne FESTO séparée en six modules allant du poste de distribution au poste de stockage, en une chaîne de production entière en ajoutant des éléments permettant de suivre et de simplifier la production. Deux types de pièces seront traités, les pièces noires, et les pièces blanches.

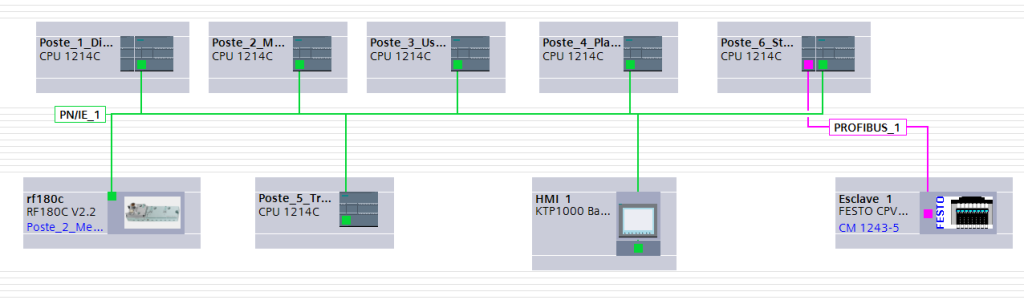

Les fonctions d’automatisme sont gérées par des automates S7-1214 du constructeur Siemens.

Architecture du réseau

B/ Poste de distribution

Ce poste permet d’alimenter pièce par pièce le système de fabrication. Les pièces proviennent d’un conteneur cylindrique. Elles tombent dans une cavité. Un capteur permet de détecter la présence d’une pièce ou non. Un vérin extrait la pièce de la chambre afin qu’un bras oscillant équipé d’une ventouse transfère la pièce vers le poste de mesure.

C/ Poste de mesure

Ce poste permet de tester certaines caractéristiques physiques des pièces issues du poste de distribution. Suite à ce test, les pièces dont la hauteur est trop haute sont mises à l’écart alors que les pièces validées sont envoyées vers le poste d’usinage.

D/ Poste d’usinage

Ce poste permet de simuler l’usinage des pièces. Il est composé de trois fonctions distinctes :

- Un palpeur qui nous permet de détecter le fait que la pièce soit pleine ou non

- Un taraudage qui simule l’usinage de la pièce

- Une éjection qui transmet la pièce usinée vers le poste de placement

Ces trois fonctions peuvent être commandées simultanément et les pièces sont conduites d’une fonction à l’autre à l’aide d’un plateau tournant indexé.

E/ Poste de placement

Ce poste permet de placer des bouchons sur les pièces. Il est composé d’un tapis roulant qui permet de transférer les pièces, d’une butée qui permet d’arrêter les pièces devant le mécanisme de placement des thermomètres. Un effet venturi appliqué sur une ventouse permet alors de prendre un thermomètre, placé sur une rampe, et de l’insérer dans une pièce. A l’issue de ce placement la pièce poursuit son chemin sur le tapis roulant vers le poste de transfert.

F/ Poste de transfert

Ce poste permet de transférer les pièces issues du poste de placement vers le poste de stockage. Un capteur permet de détecter la présence d’une pièce à gauche. La pince pneumatique saisit alors la pièce et la transfère vers la droite. Une goulotte en position centrale peut servir de zone tampon lorsque les magasins de la zone de stockage sont pleins.

G/ Poste de stockage

Ce poste permet de stocker les pièces en fonction de leur couleur à la fin du processus de fabrication. Les pièces sont amenées par un tapis roulant. Deux capteurs sont utilisés, l’un permet de différencier la couleur de la pièce et l’autre sa matière tandis que deux aiguillages pneumatiques permettent de les faire glisser dans des compartiments différents.

IV/ Etude

A/ Analyse Fonctionnelle

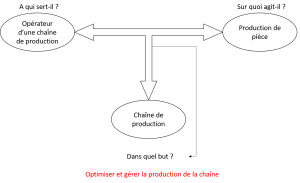

1. Bête à corne

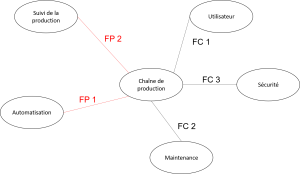

2. Diagramme Pieuvre

FP 1 : Automatiser la chaîne de production

FP 2 : Suivre la production de pièces

FC 1 : Interface de commande ergonomique pour l’utilisateur

FC 2 : Maintenance aisée en cas de défaut du système

FC 3 : L’opérateur doit être en sécurité lorsqu’il intervient sur la chaîne

FP : Fonction Principale & FC : Fonction Contrainte

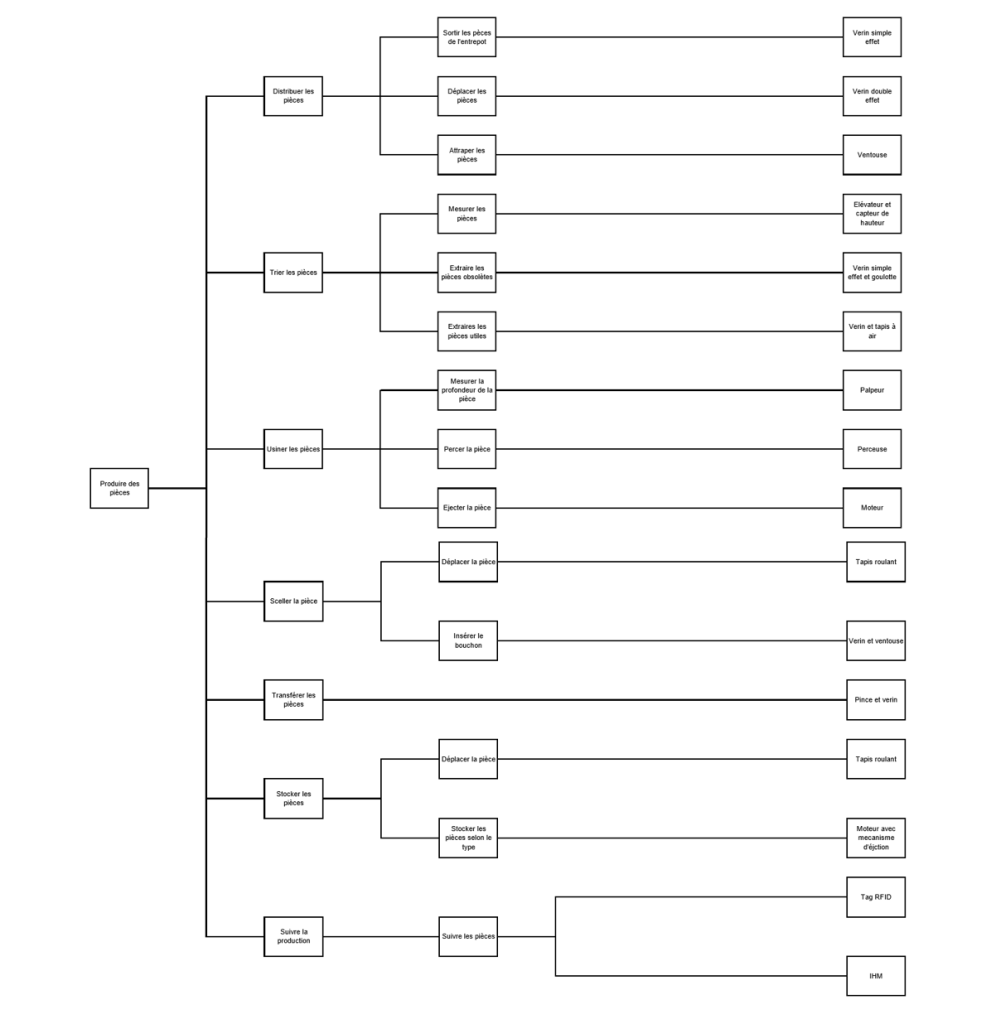

3. Diagramme FAST (Function analysis system technique)

fichier : Diagramme FAST FESTO

4. Description des technologies choisies

La technologie RFID (radio frequency identification) :

Cette technologie permet une mise en place de la traçabilité dans la production. Les pièces seront marquées en amont de la chaîne de production, on pourra y lire la date de début de production et la commande à laquelle cette pièce se réfère. La pièce sera lue et une nouvelle fois marquée en sortie de production. La durée de production, ainsi que le temps de traitement de la commande pourront être déterminé pour optimiser le temps de production.

Module de liaison des têtes de lecture/écriture

RF180C/RF120C

Tête de lecture/écriture

RF310R

La technologie Code barre :

Cette technologie permet une mise en place d’un système de commande utilisé pour lancer la production d’un nombre précis de pièce pour un certain client. On se sert d’un lecteur de code barre utilisant une liaison RS232 et d’un module de liaison série pour communiquer avec l’automate.

Ce code barre permettra de déterminer le marquage qui sera inscrit dans le tag RFID.

Module liaison série RS232

CM1241

La supervision de la production (IHM) :

La supervision permet à l’opérateur d’avoir une vision globale de la production permettant d’agir en cas de défaillance du système. On utilisera des SIMATIC Touch Panel comme interfaçage pour la chaîne de production.

IHM

Simatic Touch Panel

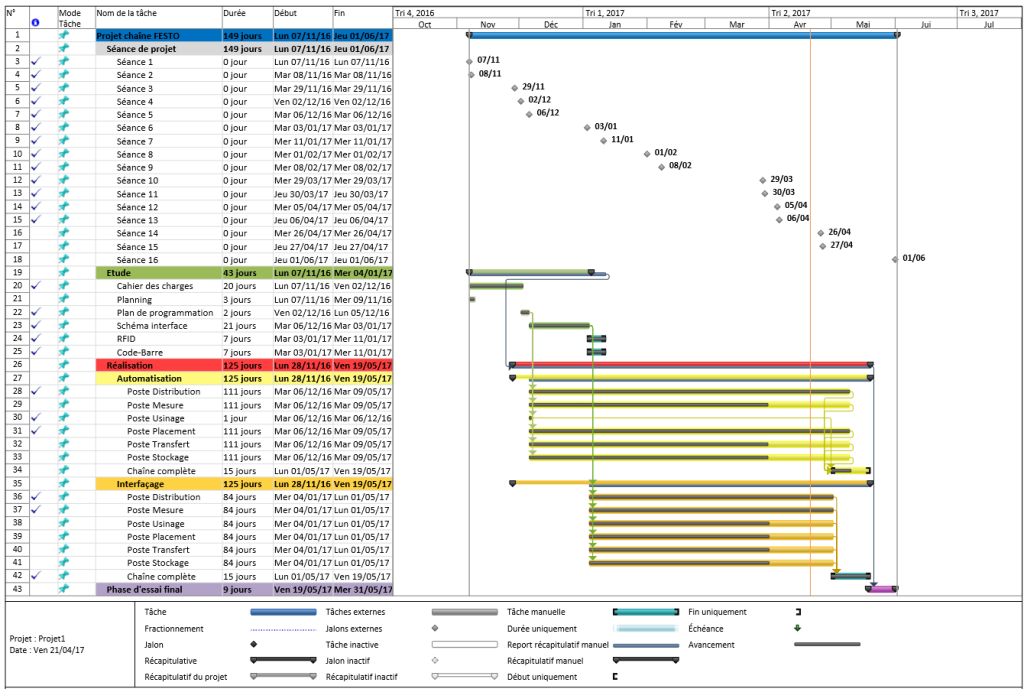

B/ Planning

On a établit un planning estimatif en différenciant toutes les tâches à réaliser pour mener à termes notre projet. Le planning est évolutif et est donc mise à jour régulièrement.

fichier : Microsoft Project – Planning projet FESTO

C/ Echange d’informations entre automate

Des données vont devoir être transmises entre les automates afin d’assurer un fonctionnement convenable lors de l’assemblage de la chaîne de production.

Résumé des transits de données entre les automates des postes

D/ Lancement d’un cycle de production

Le départ du cycle de production est décidé par un code barre qui contient toutes les informations nécessaires à la réalisation de la commande émise par un client.

Il a fallu déterminer quel codage était utilisé pour pouvoir créer des codes-barres qui sont propres à ce que l’on souhaite.

Grâce à différents essais on a identifié le codage comme étant de l’EAN (European Article Numbering) qui est utilisé par le commerce et dans l’industrie. Nous avons opté pour un code barre utilisant le codage EAN 13, qui nous donne accès à 12 caractères changeables à notre guise et un bit de contrôle.

Suite à cela, nous avons pensé à une trame pour nos codes-barres qui contiendrait toutes les informations qui nous sont nécessaires.

La trame doit contenir : le numéro de client, la quantité de pièces pour notre premier type de pièces, le type de la première pièce, la quantité pour notre second type de pièces, le type de la seconde pièce.

Le type de pièce 1 correspond à des pièces blanches et le type 2 correspond à des pièces noires.

Exemple d’un code barre généré pour correspondre à nos attentes

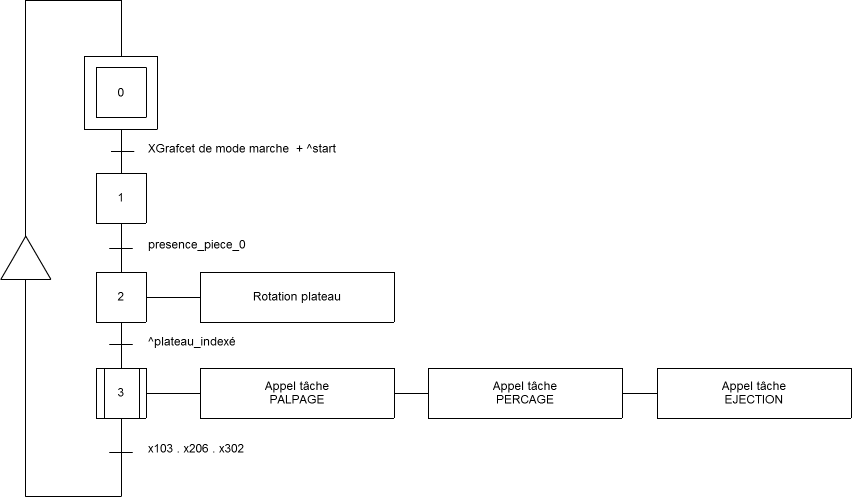

E/ Plan de programmation

Un plan de programmation est défini pour avoir une programmation claire et distincte sur tous les postes.

On commence par l’élaboration d’un grafcet et on définit une architecture sur la quelle on peut se référer lors de la programmation des postes, ceci permet de simplifier les éventuels modifications en vue de dépannage.

Grafcet réalisé pour la programmation du poste d’usinage

Grafcet de conduite

Grafcet de tâche du perçage

Grafcet de tâche du perçage

Grafcet de tâche du palpage

Grafcet de tâche de l’éjection

F/ Schématisation de l’IHM

On réalise des schémas de chaque sous-système pour faciliter la supervision de la production. De plus, une vue sera faite pour contrôler la gestion de la production, les caractéristiques de la commande en cours, la gestion du stock ainsi que le temps qui a été mis pour compléter la commande.

G/ Conclusion à mi-parcours

Nous avons séparé le projet en deux grandes parties. La partie Etude qui consiste à se familiariser avec le projet, les technologies utilisées ainsi que tout ce qui touche à la gestion de projet. La seconde concerne la Réalisation. Elle consiste à programmer chaque poste ainsi que chaque IHM.

Nous arrivons presque à la fin de l’étude puisque nous nous sommes habitués aux technologies RFID et code barre, malgré quelques difficultés liées à l’écriture ou à la lecture sur le tag RFID dût à la programmation et au milieu où l’on souhaite agir sur nos tags. De plus, il nous reste à terminer la schématisation des interfaces graphiques pour nous mettre en accord sur les informations qui sont à mettre en avant ainsi que la façon dont elles seront mises en avant.

Nous aborderons la réalisation, dès que l’étude sera terminé. Nous commencerons dans un premier temps par programmer tout les postes indépendamment en incluant nos données qui devront s’échanger entre les automates. Puis, nous nous occuperons de la partie interface pour le suivi de la production.

Toutefois, notre projet peut être amélioré. En effet, nous avons pensé, dans la mesure du possible, à rajouter des éléments nous permettant de nous rapprocher d’un fonctionnement industriel. Ainsi, nous pouvons éventuellement intégrer un bouton d’arrêt d’urgence général qui nous permettrait d’arrêter le système entier en cas de défaillance, un mode de marche manuel qui serait piloté par l’IHM.

V/ Réalisation

A/ La séparation des tâches

La réalisation est séparée en différentes tâches. Dans un premier temps il a fallu programmer chaque poste. Cette tâche a été séparé afin que chacun d’entre nous puisse programmer les automates. Suite à cela, il restait deux points à abordés, la mise en place de la communication entre automate afin d’échanger les différentes variables permettant le transit des pièces à produire, qui a été réalisé par Romain, ainsi que la supervision du système de production, réalisée par Jocelyn.

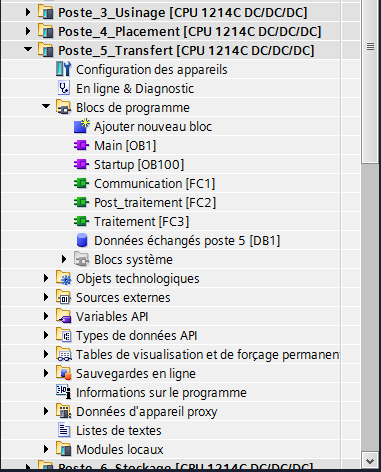

B/ La programmation des postes

Nous avons réalisé les grafcets de chaque poste pendant la partie étude du projet (voir partie IV sous-partie E). Nous avons donc programmé chaque poste selon le/les grafcets réalisés.

Nous avons suivi une architecture commune pour la programmation de chaque poste.

Exemple d’architecture des blocs d’un programme API

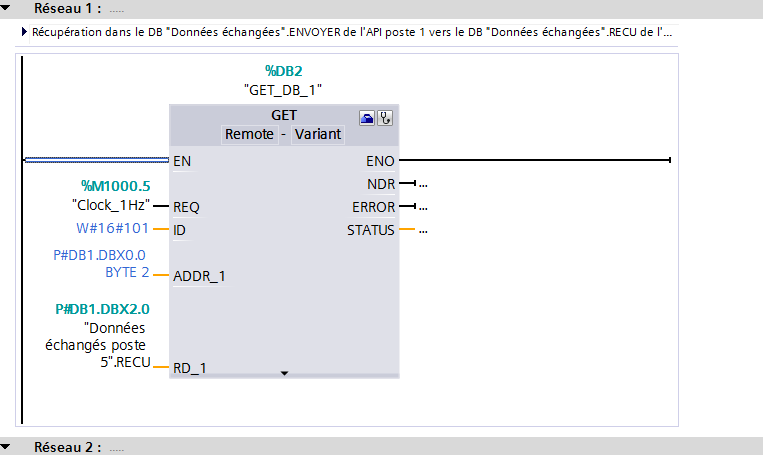

C/ La communication entre automate

La communication entre automate consistait à faire se connecter chaque automate entre eux afin de bloquer les sous-systèmes si un de ces derniers est bloqué et qu’il ne peut prendre une pièce, on obtient alors un blocage du système en attendant l’acheminement de la pièce bloquante pour continuer son fonctionnement normal. On utilise pour cela un bloc de donnée et des variables pour gérer l’acceptation des pièce de chaque poste (voir partie IV sous-partie C)

Exemple d’un bloc fonction « GET » qui permet de chercher des variables dans un autre automate

Exemple de tableau crée pour l’échange de donnée

D/ La supervision

Nous avons créer une vue par sous-systèmes le tout centralisé sur un seul IHM, à cela nous avons ajouté une vue permettant de voir les information contenu dans le code-barre qui a été scanné et une vue pour la lecture du tag RFID. Nous avons donc huit vues possibles.

Vue de l’IHM permettant la lecture du code-barre et le départ cycle

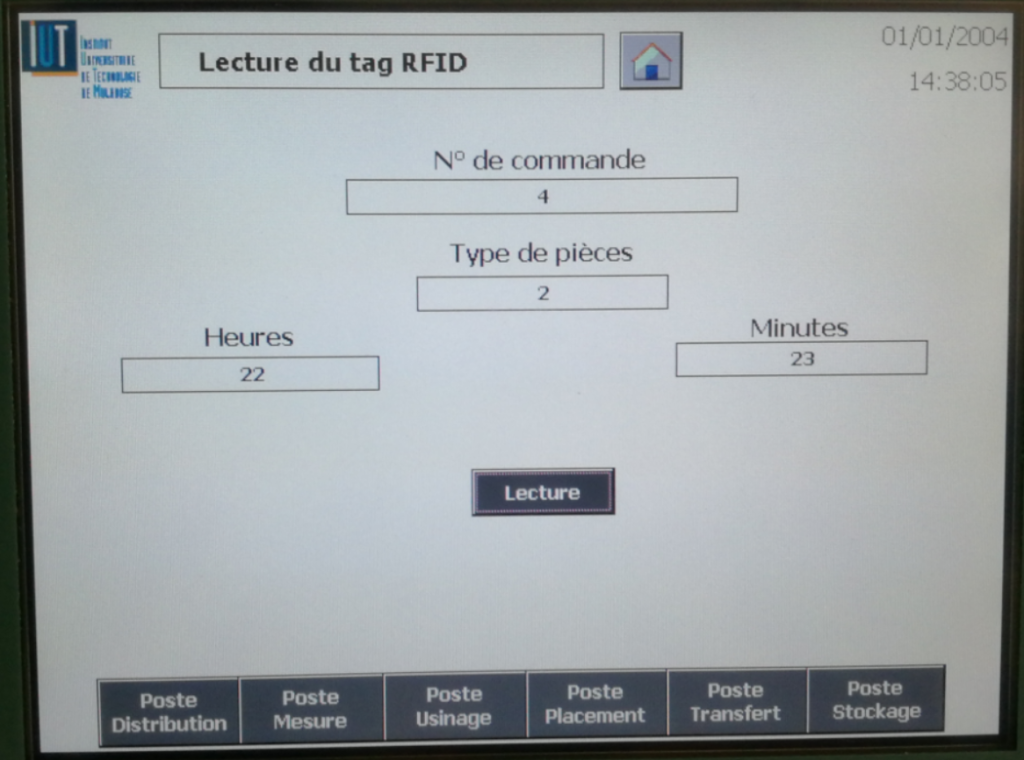

Vue de l’IHM permettant la lecture du tag RFID

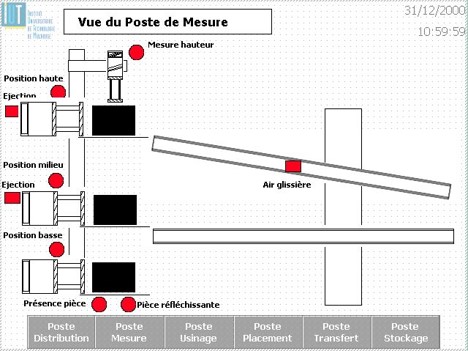

Vue du suivi du fonctionnement du poste mesure

VI/ Conclusion générale

Nous avons choisi de réaliser ce projet car nous souhaitions une situation se rapprochant le plus de la réalité

Ce projet nous a permis de revoir certaines notions abordées en cours d’automatisme et de supervision telles que :

- Langage LADDER ou langage à contacts

- Le grafcet de production normale et de conduite

- Identifications des adresses entre les esclaves et l’automate.

- La mise en place de la supervision d’un système

De plus, cette expérience a pu nous faire découvrir le domaine de la gestion de projet et d’aborder des connaissances comme les diagrammes de GANTT, les différents outils utilisés dans le cahier des charges comme la bête à corne, la pieuvre ou encore le FAST.

Nous avons eu l’occasion d’approfondir nos connaissances dans l’environnement logiciel du logiciel SIEMENS TIA PORTAL permettant de programmer les automates S7-1200 qui ont été abordé durant les travaux pratiques d’automatismes durant les semestres 2 et 3.

Nous tenons à remercier monsieur VIGNE et monsieur CUDEL qui nous ont suivis et consacrés leurs temps à nous aider durant ce projet.