Sommaire

- Introduction

- Définition du besoin

- Analyse solaire

- Analyse mécanique

- Analyse électrique

- Réalisation

- Conclusion

Introduction

Dans le cadre d’un projet de deuxième année de DUT partagé entre le département GEII et le département GMP, nous travaillons sur un système de tracker solaire. L’objectif du projet est de créer un système asservi capable de suivre la trajectoire du soleil afin de maximiser le rendement de la production d’un panneau solaire. A travers ce document, nous allons présenter les différentes études menées, les problématiques rencontrées et les solutions proposées pour répondre à la problématique du projet.

Notre groupe est ainsi composé de 6 étudiants :

- Kelian Khassani – GMP

- Arnaud Zehringer – GMP

- Timothé Roussel – GMP

- Boubacar Diallo – GEII

- Sofian Beldi – GEII

- Hugo Houillon – GEII

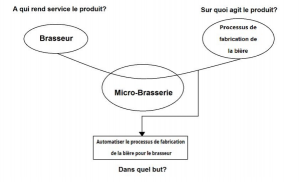

Définition du besoin

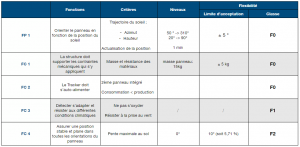

La première étape de la réalisation de ce projet est la réalisation du cahier des charges et la définition du besoin ainsi que des différentes contraintes que nous serons amenés à rencontrer.

La but premier de ce projet est d’établir un système permettant pour l’instant à un panneau solaire de suivre la trajectoire du soleil afin de maximiser sa production.

Analyse solaire

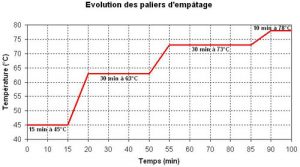

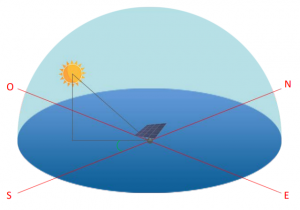

La trajectoire du soleil se définie selon deux paramètres exprimés en degré :

- L’azimut : Représente la position du soleil selon les 4 points cardinaux

- La hauteur : Représente l’inclinaison du soleil par rapport à l’origine du plan horizontal

Les panneaux solaires devront donc être orientés de façon à être perpendiculaire aux rayons du soleil.

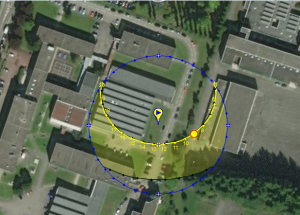

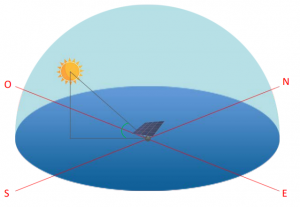

Afin de déterminer exactement les intervalles de position des panneaux selon ces deux paramètres, nous avons utilisé le site internet SunEarthTool. Ce site permet de calculer automatiquement la position du soleil dans l’année selon des coordonnées GPS.

Nous avons donc renseigné à ce site internet la position à laquelle nous souhaitons installer les panneaux solaires :

Une fois le site choisi, le site nous donne la position du soleil selon les mois de l’année :

Nous avons donc pu déterminer que le panneau solaire devra avoir une course de 50 à 310 ° en azimuth et de 20 à 90 ° en hauteur.

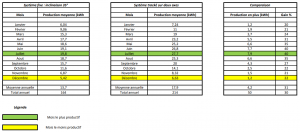

Afin d’estimer la production du panneau solaire tracké sur deux axes, nous avons utilisé un second site qui calcule automatiquement la production d’un panneau solaire selon les mois de l’année.

Nous avons renseigné les caractéristiques du panneau dont on dispose :

- Puissance maximale : 145 W

- Courant de court-circuit : 4,7 A

- Tension maximum : 34 V

- Courant maximum : 4,26 A

Nous avons regardé combien produirai potentiellement un panneau fixe incliné à 35° et combien produirai potentiellement un panneau tracké sur deux axes. Nous avons ensuite comparé les deux tableaux pour voir s’il est rentable d’effectuer un panneau solaire tracké sur deux axes.

En moyenne, nous remarquons qu’un système de panneau solaire tracké sur deux axes pourrait produire 30% de plus qu’un panneau fixe et incliné à 30°.

Il faut également faire attention au fait que le tracker ne doive pas consommer plus que le surplus produit par un système tracké pendant le mois le plus défavorable. Il faut donc que le tracker ne consomme pas plus de 1,2 kWh mensuel.

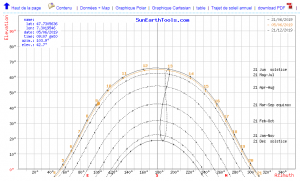

Analyse mécanique

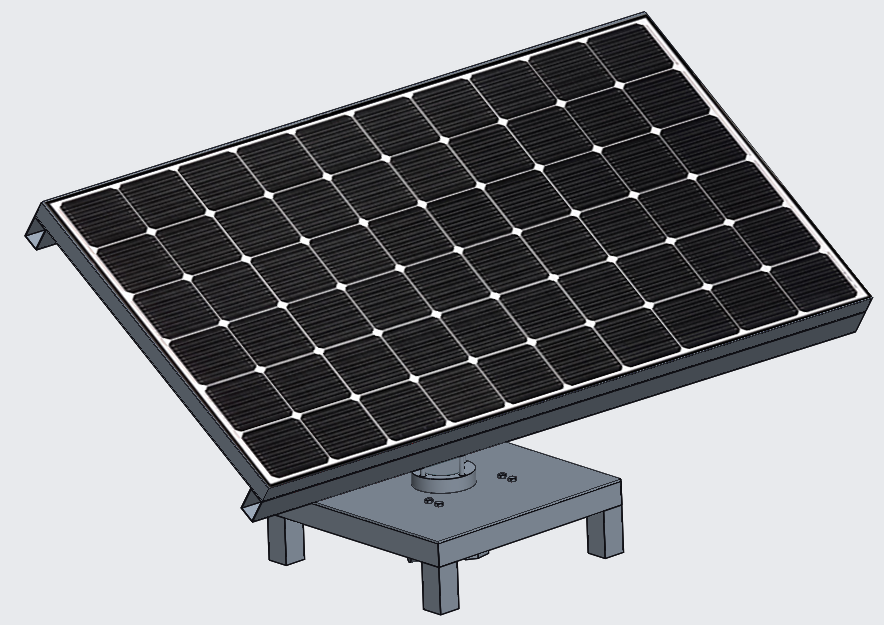

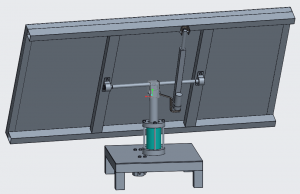

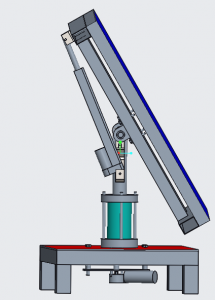

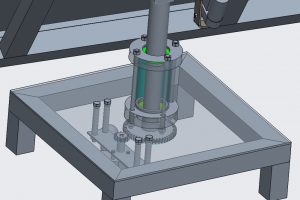

Afin de permettre au panneau solaire de se déplacer sur 2 axes les GMP ont imaginé un système équipé d’un motoréducteur pour suivre l’azimut du soleil et d’un vérin électrique pour suivre la hauteur du soleil.

Analyse électrique

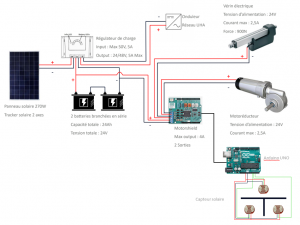

Toute l’énergie produite par le panneau solaire est acheminée au travers d’un régulateur de charge qui va s’occuper de charger les batteries correctement.

Pour ce projet, nous avons fait le choix de travailler en 24V. C’est pourquoi, nous avons acheté 2 batteries de 12V 12Ah branchées en série. Le motoréducteur et lé vérin électrique fonctionneront donc en 24V.

D’après l’analyse mécanique et électrique, nous devions trouver un vérin électrique avec les caractéristiques suivantes :

- Course du vérin : 300mm

- Force : 900N

- Tension de fonctionnement : 24V

Nous avons donc acheté le vérin électrique MPP-EC 90kg 300mm 900N 24V.

Nous avons également acheté un motoréducteur qui fonctionne en 24V capable de faire tourner l’axe du système du tracker solaire.

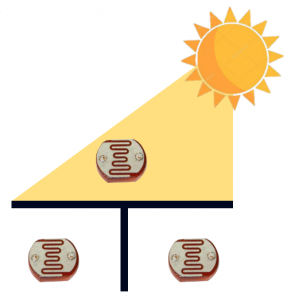

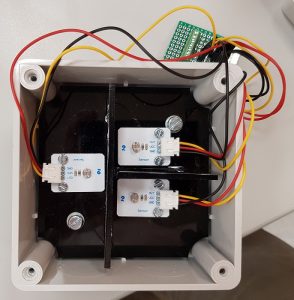

Afin de capter la position du soleil, nous avons nous avons conçu un système composé de 3 photorésistances qui délivrent une tension analogique en fonction de l’intensité lumineuse. Ces trois photos résistances sont séparées chacune par une paroi opaque. Ce capteur est perpendiculaire aux rayons du soleil lorsque les trois photorésistances mesurent la même valeur d’intensité lumineuse.

Nous avons réalisé ce capteur et voici à quoi il ressemble :

Une fois que nous savons capter la position du soleil, nous avons donc réfléchi à comment piloter le motoréducteur et le vérin électrique pour orienter le panneau perpendiculairement aux rayons du soleil.

Pour se faire, nous avons décidé de travailler avec des modules Arduino. Premièrement, un Arduino UNO est utilisé pour interpréter les mesures des trois photorésistances. En fonction des valeurs lues, l’arduino va estimer s’il est nécessaire de modifier l’angle du panneau en azimut ou en hauteur. Il va envoyer les informations de commande à un Arduino Motoshield qui lui va piloter le motoréducteur et le vérin électrique.

Le MotorShield pilote les actionneurs en PWM. Il utilise en entrée le courant des batteries pour piloter les actionneurs.

Voici le schéma global de notre installation électrique :

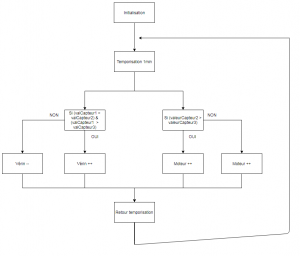

Voici l’algorithme simplifié de l’Arduino qui va permettre d’orienter le panneau dans la bonne direction :

Nous avons mis en place un coffret électrique qui contient les batteries, le régulateur de charge et les modules Arduino :

Réalisation

Afin d’installer toute la structure du tracker et du panneau solaire, nous avons coulé une petite dalle en béton (1.20m * 0.8m) :

Conclusion

Nous n’avons pas pu continuer ce projet, malheureusement il nous manquait des pièces mécaniques, ce qui nous a empêché d’installer toute la structure. Nous laissons à disposition du futur groupe d’étudiant un dossier de conception du système de tracker solaire.

Ce projet nous aura permis d’apprendre à travailler en groupe et également a appréhender un projet : les contraintes qui s’y appliquent, la réalisation d’un cahier des charges, le travail de groupe, les dates limites, etc..

Ne pouvant plus nous rendre à l’université, il nous est impossible de joindre les codes arduino utilisés. Afin d’aider les futurs étudiants à la programmation de l’arduino, il va falloir utiliser une librairie arduino motorshield capable de piloter les actionneurs en PWM. Il faut également savoir lire et interpréter les valeurs analogiques fournies par les photorésistances.

Nous remercions l’ensemble des enseignants ainsi que le personnel de l’UHA qui nous auront permis de réaliser et d’avancer au mieux dans notre projet.

Dossier de conception Tracker Solaire