Introduction

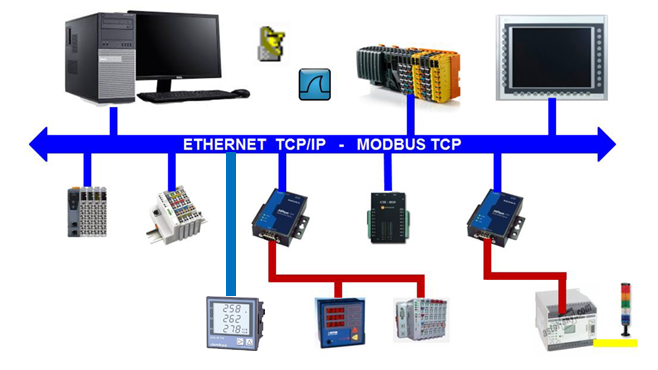

Notre projet consistait en la gestion de tout les équipements de la salle contrôlable en Modbus. Dans le cadre des études et réalisations des semestres 3 et 4, nous avons eu l’occasion de développer une application de test et de contrôle de l’ensemble des équipements présents dans la salle B018 (salle de Réseaux), par le biais du protocole Modbus/TCP avec une visualisation VNC. Pour mener à bien ce projet nous avons eu recours au logiciel Automation Studio qui nous a permis d’effectuer les différents essais et applications.

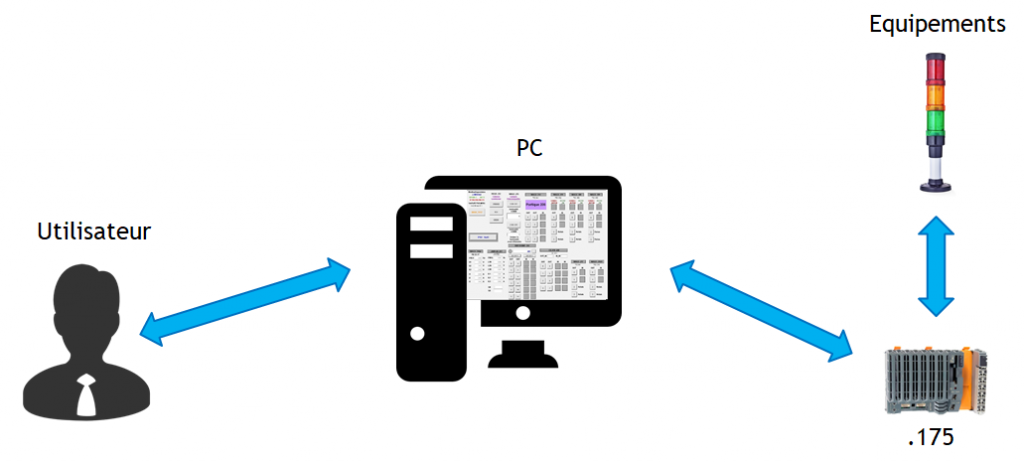

Comme le montre ce schéma, on va se servir d’une interface qui apparaîtra sur le PC, cependant tout le programme sera exécuté dans l’automate à l’adresse 200.200.200.175 qui, lui, contrôlera les équipements et nous permettra d’avoir une visualisation sous VNC (l’automate est serveur VNC, le PC, lui, est client VNC). La liste des équipements est la suivante, accompagnés de leur adresse IP dans la salle.

| Intitulé : | Modules : | @IP : |

| Colonne Lumineuse | MOXA | .252 :2 |

| Lampes Fluocompactes | WAGO | .215 |

| Portique 206 | WAGO | .214/.219 |

| RECDIGIT | WAGO | .210 :6 |

| JANITZA | JANITZA | .251 |

| WAGO 352 | WAGO | .179/.189/.199 |

| BC0087 | B&R | .243/.244/.245 |

| CIE-H10 | SOLLAE | .240 |

| WAGO 841 | WAGO | .216/.217/.218 |

| WAGO 315 | WAGO | .210 :9 |

| CPU | CP3586 | .176 |

Fonctionnement Modbus

Généralités

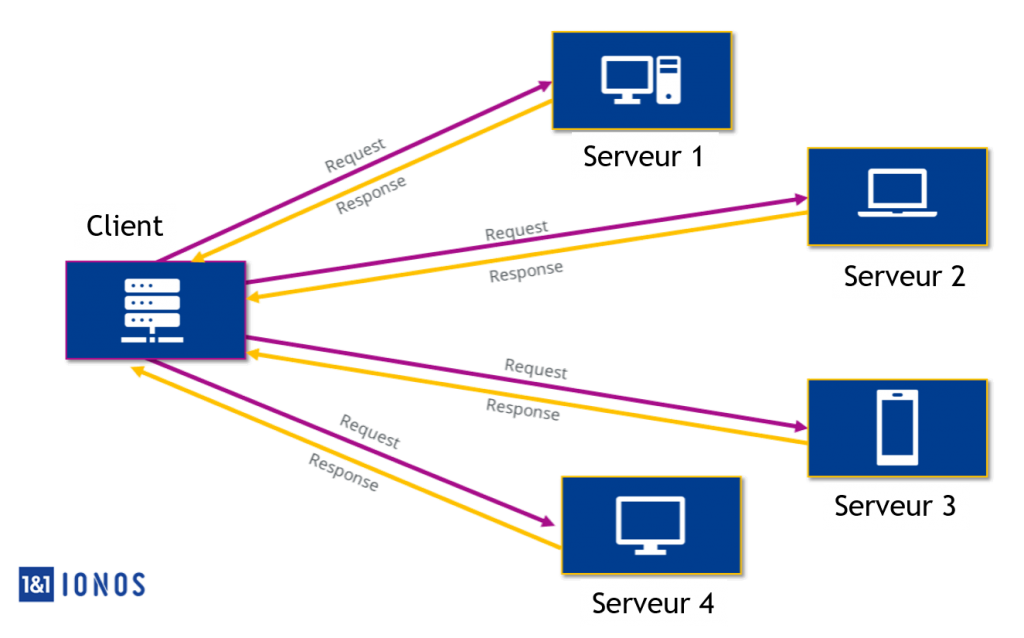

Le Client, par l’intermédiaire d’une trame requête, va envoyer des informations aux serveurs, dans notre cas, nos équipements. Les serveurs, à leur tour, vont répondre par le biais d’une trame réponse pour envoyer les informations demandées ou les actions demandées.

Avec Automation Studio, pour gérer la communication Modbus, nous allons créer les équipements et leurs attribuer une adresse IP. Au niveau de la configuration, nous allons créer des blocs qui seront composés d’un ou plusieurs « channels ». Ainsi, ces « channels » apparaîtront dans la gestion des entrées et sorties et auront donc une variable associée.

Modes de fonctionnement

Les échanges entre l’automate Client et les équipements serveur peuvent se faire de plusieurs façon, suivant le mode sélectionné lors de la configuration. Cyclique, Non-Cyclique ou bien Send Once.

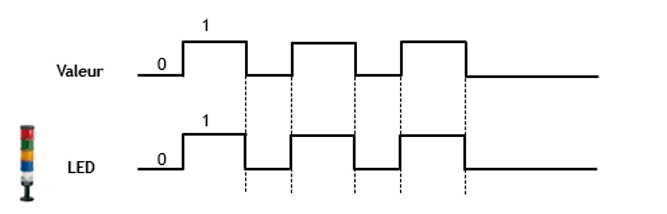

Mode cyclique :

En mode cyclique, la communication est toujours active et va renvoyer constamment la valeur. On peut ici voir lorsque la valeur est a 1 on envoie 1.

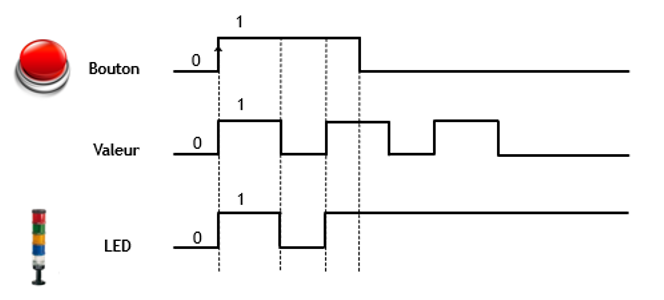

Mode non-cyclique :

En mode non-cyclique, il y aura une valeur (ici, le bouton) qui va décider d’activer ou non la communication. Lorsqu’elle est active, elle fonctionne comme en mode cyclique. Lorsqu’elle est désactivée, la communication s’arrête et la valeur va se figer. La LED va donc rester allumer jusqu’à l’ordre d’arrêt.

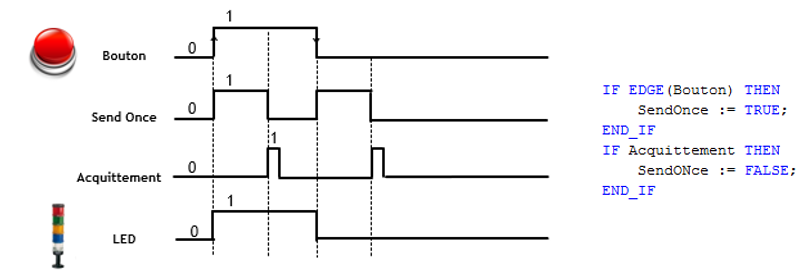

Mode Send Once :

En mode « SendOnce », grâce au petit bout de programme (ci-dessus), nous n’occuperons la communication que lors de l’envoi (ou de la réception). En effet, quand « SendOnce » passe à 1, nous envoyons nos valeurs. Dans notre cas, vu qu’on veut envoyer la valeur de notre bouton, nous allons attendre un front sur celui-ci. Quand un front sera détecté, nous allons faire passer « SendOnce » à 1, ce qui permettra d’envoyer la valeur que le bouton aura pris. « SendOnce » ne repassera pas à 0 automatiquement, c’est pourquoi, on attend l’acquittement, qui passe à 1 seulement si les valeurs sont bien reçues par l’équipement. Une fois l’acquittement reçu, on remettra « SendOnce » à 0. Quant à l’acquittement, il repassera automatiquement à 0.

Visualisation

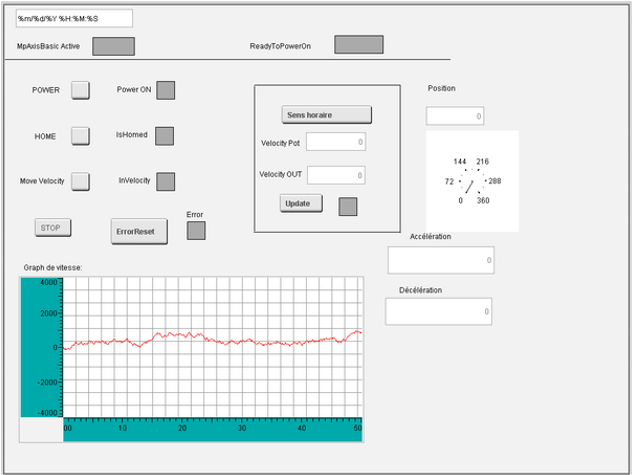

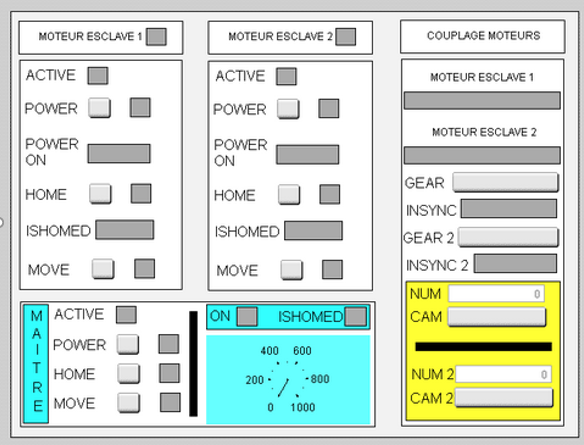

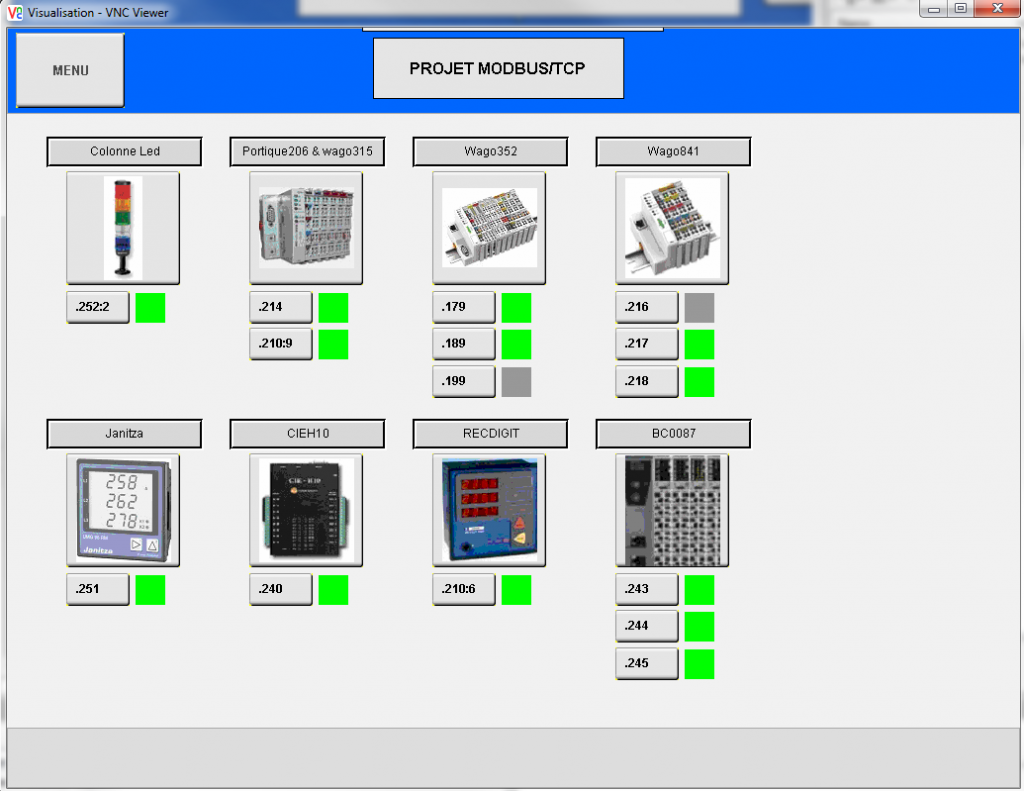

Nous pouvons voir ci-dessus, le menu général de notre tableau de bord. Un simple clic sur n’importe quel équipement vous amènera à une page détaillée. Nous avons disposé des témoins lumineux sur chaque équipement afin de vérifier l’état de celui-ci, repérés par leur adresse IP. Nous avons aussi regroupé les appareils similaires entre eux par souci d’ergonomie.

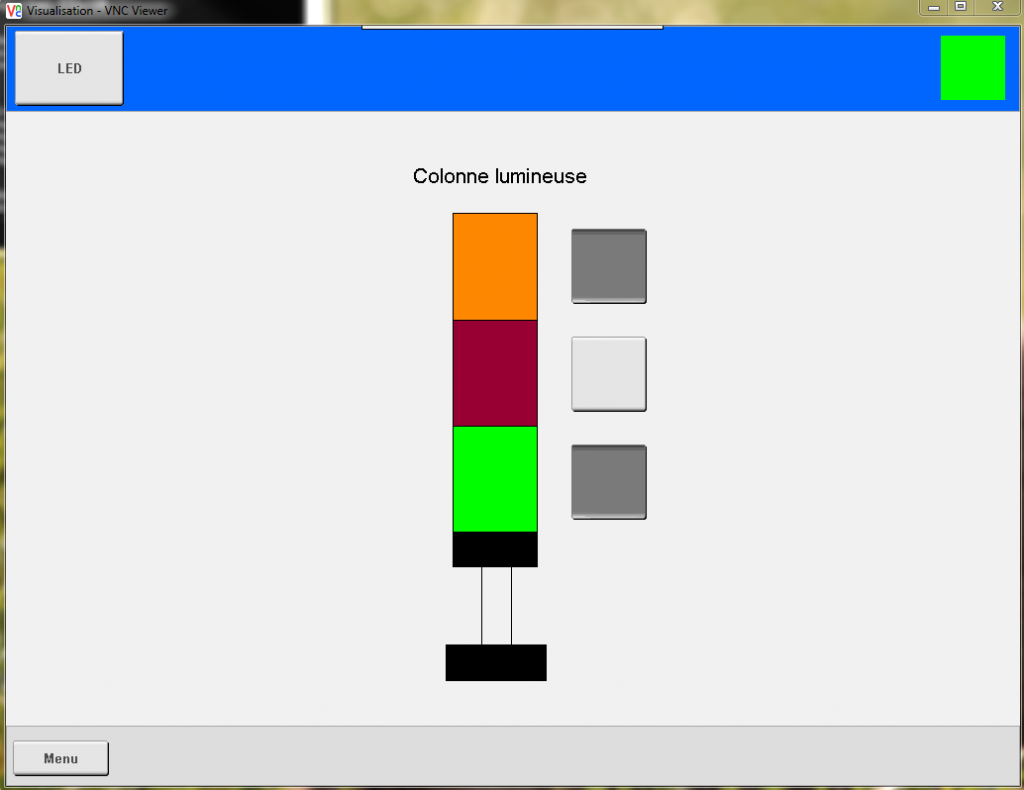

Par exemple lorsqu’on cliquera sur « Colonne Led » on aura la page ci-dessous (à gauche) qui permet de contrôler les trois lumières, une lumière par bouton. Et si l’on clique sur « Wago 841 » on aura la page ci-dessous (à droite) qui permet de contrôler 3 Wago différent et donc de contrôler leur sorties ainsi que de visualiser leurs entrées.

Module Janitza

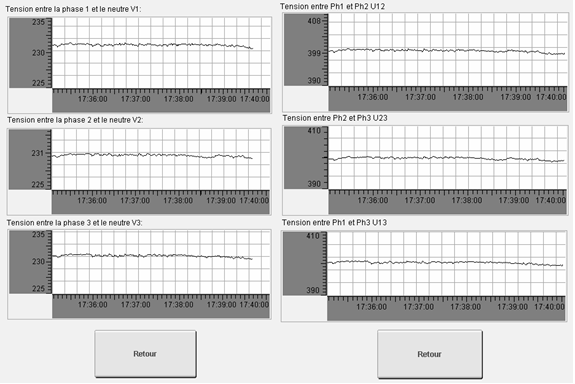

Le module Janitza est un appareil de mesures intégré dans le réseau électrique de la salle de classe. Il est capable de mesurer des dizaines de grandeurs physiques. Nous l’avons configuré pour en transmettre 22 sur notre visualisation. Celle-ci affiche ces grandeurs selon deux modes de fonctionnement :

Le mode de visualisation en « temps réel », où l’évolution sur les graphiques se fait en continu par rapport aux mesures. Cela est réalisé grâce à la lecture des ports du Janitza associé à chaque grandeur physique.

Le mode de visualisation « historique », où les graphiques sont figés, représentant une évolution ayant eu lieu dans le passé. Ce mode de visualisation est plus pratique pour étudier ces mesures, et est permis grâce à la lecture d’un tableau préalablement rempli et donc les valeurs ont été stockées sans avoir été écrasées.

Nous avons configuré cet appareil de telle sorte à ce qu’il puisse nous communiquer :

La fréquence du réseau

Les intensités des courants sur chacune des trois phases

Les tensions entre chacune des phases et entre chacune de ces phases avec le neutre

Les puissances réelles, actives, réactives et le cos φ sur chacune des phases

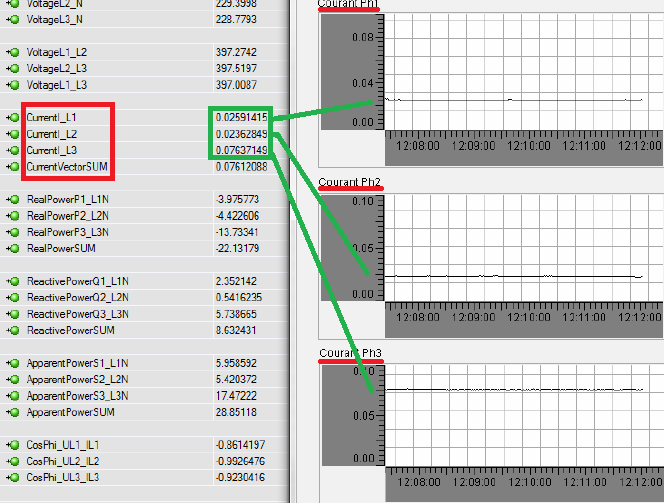

Ainsi, il convenait de pouvoir visualiser toutes ces mesures grâce à notre application VNC. Voici un extrait de notre visualisation en temps réel :

Ci-dessous, vous pouvez vous apercevoir que les valeurs relevées sur les graphiques (partie de droite) correspondent, en temps réel, avec celle qu’indique le module Janitza via ses ports, chacun associés à une grandeur physique (partie de gauche – visualisation en mode monitoring du mapping du Janitza).

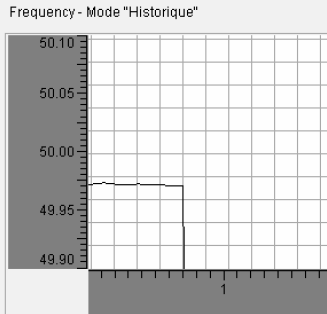

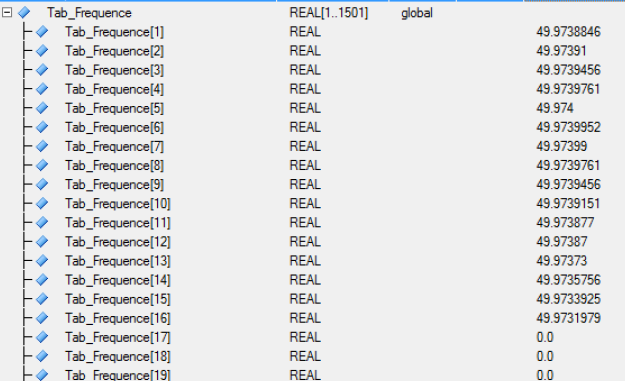

Ensuite, la visualisation « historique » consiste en la lecture de tables, une pour chaque grandeur physique, servant de lieu de stockage aux variables.

Ainsi, sur le graphique suivant vous pouvons observer un graphique en cours de remplissage :

Module NetIO4ALL

Un autre appareil était directement lié au module Janitza, il s’agit de la multiprise NetIO4All. Cette multiprise est commandable à distance, et permets d’appliquer des charges supplémentaires sur le réseau. Grâce à cet appareil on a pu effectuer des tests en envoyant des charges sur le réseau et en observer l’impact sur les mesures du Janitza, vérifiant que l’on pouvait observer les modifications sur nos graphiques.

Il convenait de configurer quatre commandes sur chacun des quatre Channels (les quatre prises) du module :

Une commande ON/OFF classique

Une commande ON DELAY, lançant le système pour un temps bien précis

Une commande OFF DELAY, eteignant le système pour un temps bien précis

Une commande TOGGLE, lançant le système lorsqu’il est éteint et l’éteignant lorsqu’il est en fonctionnement

De plus, pour les deux modes DELAY, nous devons pouvoir choisir le délai grâce à une fenêtre d’écriture numérique et un bouton UPDATE pour valider notre choix.

Ensuite, nous avons trois fenêtres d’affichage en temps réel pour les valeurs suivante : le courant, la puissance et l’énergie générés par la prise commandée.

Conclusion

Cette application répond maintenant au cahier des charges lié au projet. Elle permettra de rapidement voir l’état des équipements en ModbusTCP, et ainsi les nouveaux étudiant pourront rapidement voir les équipements Modbus de la salle, ainsi que ce que l’on peut faire avec ce protocole. En effet pour expliquer quelque chose comme un protocole c’est beaucoup plus agréable d’avoir un exemple, de plus il est possible d’observer les trames sous Wireshark. Cependant, pour éviter d’avoir trop de problème, l’automate n’accepte qu’un seul client VNC à la fois.

Ce projet se sera révélé très intéressant car il nous aura permis d’encore plus explorer les réseaux d’automates industriels. En effet, les TP ont été beaucoup moins poussés que le projet que nous avons fait. De plus, nous avions, lors du semestre 2, pu installer et configurer des automates. Ces deux projets, en plus des cours, nous donnent un véritable bagage pour le domaine de l’automatisme industriel.

Pour finir, nous tenons à remercier, bien évidemment, M.MERCKLE pour sa présence et, surtout, sa disponibilité nous permettant de parfois trouver des solutions à nos problèmes grâce à ses connaissances qui étaient plus étendues sur le sujet.