Rewamping SIEMENS

Membres: Mathar DIAKHATE , David LE, Nicolas KANGHNI

Sommaire

Introduction

I) Présentation de l’équipement

II) Notre travail

III) Identification des organes de l’automate

IV) Programmation de l’automate

V) Fonctionnement d’un cycle

VI) Avancement du projet

VII) Difficultés rencontrées

Conclusion

Introduction

Dans le cadre de notre formation en DUT Génie électrique et informatique industrielle , nous sommes amenés à réaliser un réaliser un projet en groupe sur une durée de 100 heures sur les semestres 3 et 4 dans le but de mettre nos acquis en pratique ainsi que nous préparer au stage.

C’est ainsi que nous avons choisi de faire le projet Rewamping de l’automate Siemens.

Le Rewamping est une pratique couramment utilisée de nos jours pour remplacer un automate dans une chaîne de production. Elle consiste à vérifier si l’automate fonctionne correctement en faisant une mise à jour logicielle.

I) Présentation de l’équipement

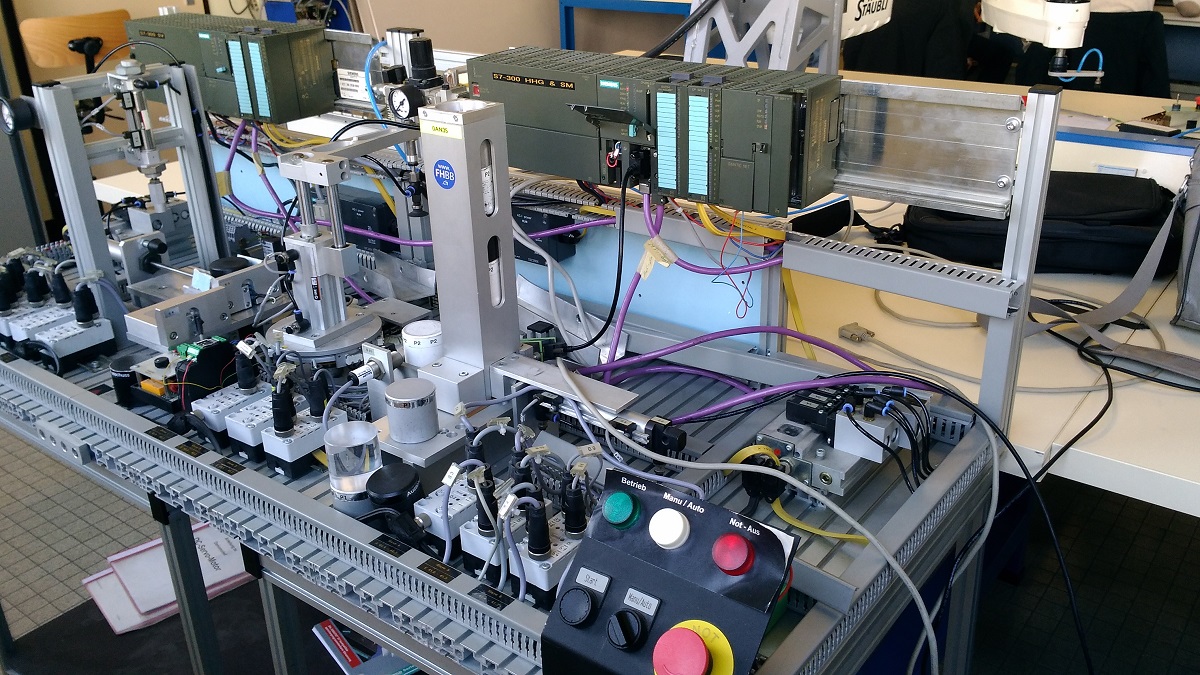

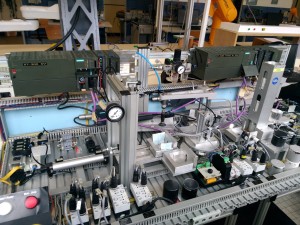

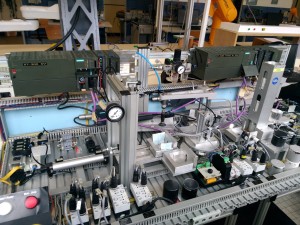

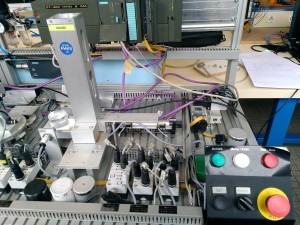

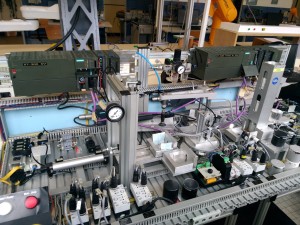

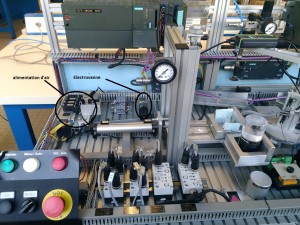

Nous avons à notre disposition une mini-chaîne de production de pièces comprenant deux automates SIEMENS qui nous a été fourni par le département Génie mécanique et productique de L’IUT de MULHOUSE.

Cette chaîne est composé de 2 parties : la partie triage & acheminement et la partie contrôle des pièces de production. Chacune des deux parties est gérée par un automate différent.

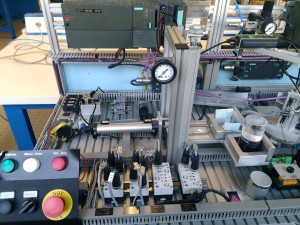

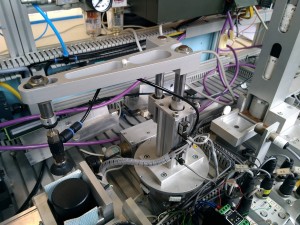

1) La partie contrôle des pièces

Cette partie est gérée par l’automate S7-300Sv

Celui ci est composée de 3 parties:

- l’alimentation électrique de l’automate (à gauche)

- L’automate lui même (au centre)

- Les entrées sorties directes (à droite)

- Les entrées sorties déportées par bus ASI permettant d’économiser des fils (à l’extreme droite avec le cable jaune)

Les élements principaux constituants la partie contrôle des pièces sont les suivants:

- Un vérin permettant d’amener les pièces vers le palpeur

- Un palpeur va mesurer la hauteur des pièces

- Une table de commande comprenant un bouton marche, un mode fonctionnement manu/auto et un arrêt d’urgence.

- Un distributeur d’air permet d’alimenter l’air au palpeur et au vérin.

- Une électrovanne permettant d’alimenter ou de couper l’air arrivant au palpeur

- Un capteur de pression permettant de connaitre la pression d’arrivée d’air au palpeur

- Une alimentation électrique indépendante pour les bus ASI en 24V /4,2A

- Des interfaces ASI permettant de communiquer avec l’automate

2) La partie acheminement et triage des pièces

Cette partie est gérée par l’automate S7-300HHG & SM

Celui ci est composée de 3 parties:

- l’alimentation électrique de l’automate (à gauche)

- L’automate lui même (au centre)

- Les entrées sorties directes (à droite)

- Les entrées sorties déportées par bus ASI permettant d’économiser des fils (à droite des entrées sorties directes avec le cable jaune)

- Une interface USB (à l’extrême droite)

Les éléments principaux constituants la partie acheminements et triage des pièces sont les suivants:

- Un vérin permettant d’amener les pièces vers le capteur permettant de trier les pièces

- Plusieurs interfaces ASI ( Partie vérin et celui du robot tournant) permettant de communiquer avec l’automate

- Un robot tournant permettant de saisir les pièces par dépression

- Une commande électrique permettant de faire tourner le robot

- Un distributeur d’air permettant d’alimenter un vérin acheminant les pièces et celui du robot tournant

- Des capteurs permettant la présence et la couleur de la pièce permettant de faire ensuite le triage

- Une alimentation électrique indépendante pour les bus ASI en 24V /4,2A

- Des câbles profibus (en violet ) permettent de relier les deux automates

II) Notre travail

Faire la programmation de chacun des automates sur un cycle pour vérifier son fonctionnement et proposer des solutions d’optimisation

III) Identification des organes de l’automate

Nous nous sommes d’abord intéréssé dans un premier temps à la partie contrôle des pièces

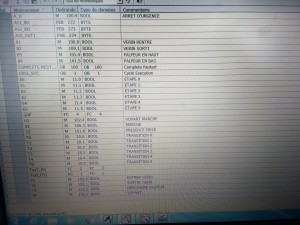

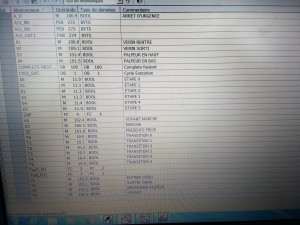

Nous avons fait un inventaire des entrées et sortie présentes sur le banc d’essai

Les entrées correspondent aux capteurs qui fournissent des informations à l’automate et les sorties aux actions de l’automate (boutons poussoirs, arrêt d’urgence).

Elles sont répertoriées dans le tableau ci-dessous.

| Désignation | Entrée ou sortie | connexion | Type de capteur | Fonction |

| B1 | Entrée | Slave 1 | TOR | Capteur position Vérin rentré |

| B2 | Entrée | Slave 1 | TOR | Capteur de position vérin sorti |

| B3 | Entrée | Slave 2 | TOR | Capteur de position Palpeur en Haut |

| B4 | Entrée | Slave 2 | TOR | Capteur de position Palpeur bas |

| S1 | Entrée | Slave 1 | TOR | Bouton d’arrêt d’urgence |

| S3 | Entrée | Slave 1 | TOR | Bouton marche machine |

| S4 | Entrée | Slave 2 | – | Mode manu /auto |

| H2 | Sortie | Slave 4 | TOR | Voyant Marche |

| H3 | Sortie | Slave 4 | TOR | Voyant d’arrêt d’urgence |

| S5 | Entrée | Slave 3 | TOR | Capteur présence pièce |

| Y1 | Sortie | Slave 5 | TOR | Distribution d’air vérin entrée |

| Y2 | sortie | Slave 5 | TOR | Distribution d’air vérin sortie |

| Y3 | Sortie | Slave 5 | TOR | Distribution d’air Palpeur |

Nous avons deux types d’entrées/ sortie:

- Les directes qui sont directement connecté à l’automate par des fils

- Celles déportés par bus ASI connectant les slaves 1, 2, 3, 4 et 5 à l’automate et d’éviter d’utiliser un grand nombre câble pour connecter les capteurs.

IV) Programmation de l’automate

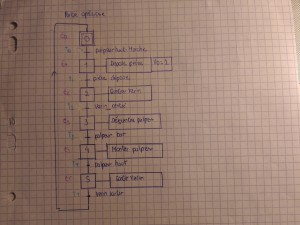

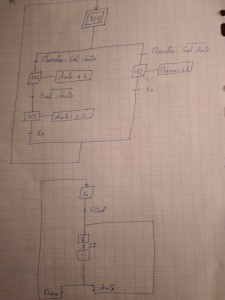

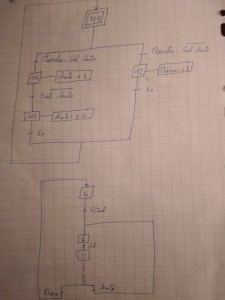

Nous avons du faire dans un premier temps fait deux types de grafcets

- Le grafcet de production normale, permettant de décrire le cycle de fonctionnement normale de la partie opérative

- Le grafcet de conduite permettant de passer soit en mode manu ou auto

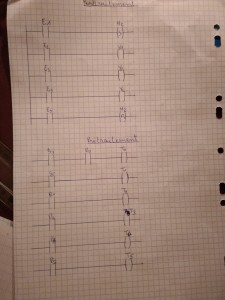

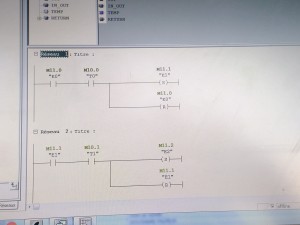

nous avons ensuite transformer le grafcet en ladder en 3 parties

a) Pré traitement et post traitement

- Le prétraitement correspond à l’appellation de chaque transition du grafcet à celle que l’on veut définir dans le logiciel de l’automate. La transition correspond à l’information donnée par le capteur. Dans notre cas S3 et S2 correspond à To

- Le post-traitement correspond à l’appellation de chacune des actions du grafcet à celle que l’on veut définir dans le logiciel de l’automate. Dans notre cas H2 (rentrée du vérin) correspond à l’étape 1

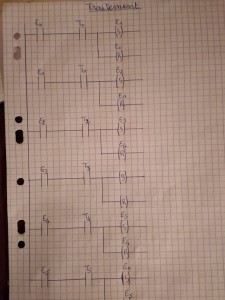

b) Traitement

Le traitement correspond au cycle que l’automate doit décrire.

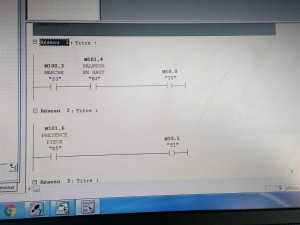

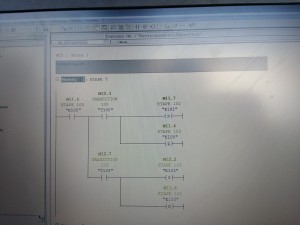

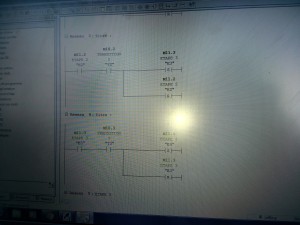

Une fois après avoir la conversion des grafcets en ladder , nous les rentrons dans le logiciel STEP 7

On définit dans le logiciel plusieurs blocs où nous allons mettre nos grafcets :

Ensuite nous rentrons notre grafcet dans le bloc choisi .

Cas pour les transitions

Cas pour le grafcet

Nous devons ensuite faire une identification des adresses

Habituellement la plupart des automates récents font une saisie automatique des adresses des entrées et des sorties connectées à l’interface ASI. Dans notre cas, il faudra faire la saisie manuelle.

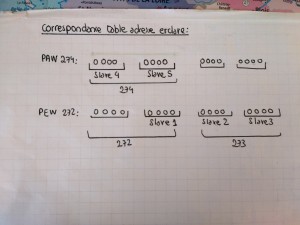

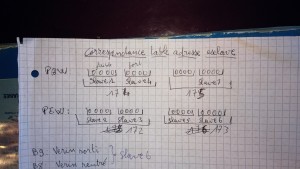

Nous cherchons tout d’abord à déterminer la correspondance entre la table et l’adresse de l’esclave.

Nous avons 5 esclaves (appelées slave) qui sont connectés au bus ASI. 4 correspondent à des entrées (sur lesquels sont connectés les capteurs) et 2 à des sorties (boutons marche, mode manu auto, arrêt d’urgence et distribution d’air) .

Sur le logiciel nous avons les adresses d’entrée référencées par PEW 272 (E signifie eingang = entrée) et de sortie par PAW 274 (ausgang= sortie) détectée par le logiciel

Les adresses vont de 272 à 274.

Nous faisons ensuite bouger par exemple le palpeur pour savoir quel voyant s’allume. Si le voyant se situe en bas on peut dire que l’adresse du capteur appartient au bit de poids fort s’il est situé en bas ou de poids faible s’il est situé en haut du slave.

Nous faisons cela pour chacun des 5 slaves.

Le nombre d’adresse de bits de poids fort ou de poids faible va déterminer si le slave sera de poids fort ou faible .

Nous avons la correspondance suivante:

Une fois que l’on a trouvé les adresses pour chaque capteur ou actionneur, on les rentre dans la table des mémoniques.

V) Fonctionnement d’un cycle

Lorsque une pièce est détectée, le vérin initialement sorti se rétracte. Le palpeur descend pour vérifier si la pièce est à la bonne hauteur puis remonte. Ensuite le vérin ressort puis un nouveau cycle recommence.

La commande du vérin et du palpeur est assurée par un distributeur d’air. Une électrovanne permet de d’alimenter ou de couper l’air au palpeur.

VI) Avancement du projet.

Jusqu’à présent le cycle de production des pièces ne fonctionnait qu’en mode manuel

Durant le semestre 4 , nous nous sommes focalisés sur la programmation permettant de basculer soit en mode manuel ou automatique .

Le mode manuel permet à chaque pression sur le bouton marche (ou start) de palper une fois la pièce . Ce mode est utilisé lorsque les pièces à contrôler ne sont pas nombreuses .

Le mode automatique permet à chaque pression sur le bouton marche (ou start) d’enclencher plusieurs cycles de palpage à la présence d’une pièce. Ce mode est utilisé lorsqu’il y a plusieurs pièces à contrôler à la fois.

Afin de procéder à la programmation de ces deux modes, nous avons adopté la démarche suivante:

Pour ce faire nous avons dû faire ,tout d’abord le grafcet de conduite .

Après quelques corrections

Nous le rentrons ensuite dans le logiciel , avec l’étape de départ caractérisée par E100

Puis nous modifions les adresses dans la tables des mémoniques:

Durant cette partie, nous avons eu quelques soucis à cause de conflits entre les adresses, il nous a été impossible d’avoir les deux modes à la fois , nous pouvons soit le faire fonctionner en mode auto , soit en mode manuel.

Une fois le problème corrigé avec notre professeur tuteur Mr VIGNE, nous pu avoir les deux modes mais lorsque l’on enclenche le mode manuel, à chaque pression sur le bouton marche , le palpeur palpe la pièce 2 fois.

Ensuite nous nous sommes intéressés à la partie acheminement et triage des pièces (à droite)

Comme pour la partie 1, nous avons fait une identification des entrées et sorties

| Capteur | entrée | sortie | connexion | type | Fonction |

| B9 | x | Slave 6 | TOR | Verin sorti | |

| B8 | x | Slave 6 | TOR | Verin rentré | |

| S3 | x | Slave 6 | TOR | bouton marche ou start | |

| S4 | Slave 6 | TOR | Manu/auto | ||

| S1 | x | arret d’urgence | |||

| H2 | x | slave 4 | TOR | Voyant marche | |

| H3 | x | slave 4 | TOR | Voyant manu/auto | |

| H1 | x | TOR | voyant arret d’urgence | ||

| B11 | x | slave 5 | TOR | Capteur luminosité (détecte la couleur) | |

| B10 | x | slave 5 | TOR | Capteur pièce métallique | |

| S11 | slave 5 | TOR | Capteur présence pièce | ||

| Y1 | x | slave 7 | TOR | distribution d’air vérin | |

| Y2 | x | slave 7 | TOR | distribution d’air vérin | |

| Y3 | x | slave 7 | TOR | distribution d’air robot | |

| y4 | x | slave 7 | TOR | distribution d’air robot | |

| S8 | x | slave 3 | TOR | capteur de position plateau | |

| S9 | x | slave 3 | TOR | capteur de position plateau | |

| S10 | x | slave 3 | TOR | capteur de position plateau | |

| s21 | |||||

| s20 | |||||

| B5 | x | slave 2 | TOR | capteur de position | |

| B1 | x | slave 1 | capteur de vitesse plateau robot | ||

| B6 | x | slave 3 | capteur verin bas robot | ||

| B7 | x | slave 3 | capteur verin haut robot |

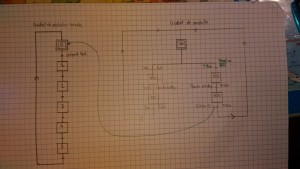

Une fois les entrées sorties identifiés nous avons fait le grafcet de la partie opérative

Nous avons ensuite traduit en langage à contact en ladder et décomposé en 3 parties: prétraitement,traitement, postraitement

Une fois cela fait, pour gagner du temps nous avons dupliqué le programme de la partie contrôle des pièces pour gagner du temps dans lequel nous complétons et modifions les valeurs.

Une fois cela fait, nous intéressons ensuite à l’identification des adresses

le logiciel détecte les entrées PEW et sorties PAW

Nous devons ensuite jouer sur les capteurs pour connaitre les bits des adresses.

Par manque de temps et comme certains capteurs ne fonctionnaient pas , nous nous sommes arrêtes à la partie identification des adresses

VII) Difficultés rencontrées

Nous avons rencontrés quelques difficultés à travers ce projet

- Concernant l’utilisation du logiciel Siemens step 7 qui était différente de TIA Portal que nous avions eu l’habitude d’utiliser au cours de nos séances d’automatisme. Il s’agit d’une version plus ancienne où nous devons faire la saisie manuelle des adresses des entrées sorties avec l’automate. Il nous arrive de temps à autre de nous tromper d’adresse et le cycle ne démarre pas

- Nous avons pris notre temps pour découvrir comment configurer l’automate sur le Logiciel STEP 7

- Nous avons pris du temps à configurer la commande de basculement en mode Manuel ou Automatique

- Concernant la partie acheminement & triage des pièces certains capteurs ne fonctionnent pas (par exemple ceux permettant de connaitre la vitesse de rotation du plateau du robot)

- l’alimentation en air ne fonctionnait pas pour la partie acheminement & triage des pièces, on ne savait pas comment la raccorder.

Pour les raisons précédemment cités et par manque de temps, nous n’avons pas pu terminer la partie triage et acheminement des pièces et participer à l’amélioration de cette mini-chaine de production

Malgré les difficultés rencontrés, nous avons programmé l’automate de la partie acheminement des pièces en mode hors ligne et résoudre le problème de faux contact de certain capteurs ( notamment ceux du plateau du robot).

Nous avons essayé de comprendre le fonctionnement du circuit d’air permettant d’alimenter le vérin et le robot permettant de saisir les pièces en identifiant les capteurs mentionnant la présence d’air .

Pour les problèmes d’adressages concernant le mode manu/auto de la partie contrôle des pièces nous avons testé plusieurs fois le grafcet (hors ligne et en ligne avec l’automate ) pour voir si toutes les étapes et transitions sont validés .

Conclusion

Au cours de ce projet, nous avons pu revoir un certain nombre de notions abordés en cours d’automatisme et d’informatique à travers les différentes tâches qui nous ont été confiés

- Langage LADDER ou à contacts

- Le grafcet de production normale et de conduite

- Identifications des entrées et sorties

- Identifications des adresses entre les esclaves et l’automate.

Nous avons eu l’occasion de découvrir un nouvel environnement logiciel, le logiciel SIEMENS STEP 7 -permettant de programmer l’automate S7-300SV et S7-300HHG&SM qui est différent à celui utilisé en salle de TP d’automatisme.

Ce sujet nous a permis d’approfondir nos connaissances sur la programmation des Automates Programmable Industriel (API) et comprendre leur fonctionnement .

Nous tenons à remercier Monsieur MERKLE , Monsieur COLLUCCIO et Monsieur VIGNE nos professeurs tuteurs qui nous suivis et consacrés leurs temps à nous aider durant ce projet.